典型催化裂化装置关键单元腐蚀分析与防护

2023-12-23陶金福杨剑锋陈良超

陶金福,王 冠,杨剑锋,陈良超✉

(1.北京化工大学机电工程学院,北京 100029;2.中冶建筑研究总院有限公司,北京 100083)

催化裂化作为炼油工业中的核心加工工艺,是重油轻质化的重要手段[1]。其中,反应再生及分馏单元作为催化裂化装置的2个关键单元,完成了原料油转化并分离成各组分等主要生产过程[2]。目前,学者们对催化裂化装置各单元的腐蚀现象进行机理研究[3],分析其原因并提出针对性防腐建议[4~6]。但此类研究缺少对工艺流程同一管段中重点腐蚀设备涉及1种或多种腐蚀机理原因的分析。因此,此研究基于6套典型催化裂化装置反应再生及分馏单元中设备腐蚀情况的检查结果开展分析,确定重点设备,根据设备所在工艺流程确定其腐蚀机理并分析产生原因,最后给予防腐建议。

1 典型工艺流程

原料油经轻柴油、分馏2中油以及塔底油浆加热后与分馏部分抽出的回炼油和回炼油浆混合后进入提升管反应器,混合进料与催化剂接触完成升温、汽化以及反应,反应油气由沉降器去粉后进入分馏塔底部进行分馏。

分馏塔顶油气充分冷却后进入油气分离器进行气、液、水三相分离。轻柴油自分馏塔上层抽出自流至轻柴油汽提塔,汽提所得轻柴油经原料油、富吸收油冷却后分2 路,1 路送出装置,另1 路冷却后送至再吸收塔。

顶循环油自分馏塔顶进入气分装置,随后经锅炉水冷却后返回分馏塔顶。分馏1 中油自分馏塔中段抽出,经锅炉水冷却后返回分馏塔上段。回炼油自分馏塔抽出至回炼油罐。

分馏塔底排出的油浆分为2路。

(1)1路作为回炼油浆与回炼油混合送至提升管反应器;

(2)另1 路经闪底油、原料油和锅炉水冷却后再分为2 路:1 路直接返回分馏塔,另1 路再与锅炉水换热冷却后作为产品油浆送出装置。

分馏塔多余热量分别由顶循环油、分馏1中循环油、循环油浆取走。

催化裂化装置反应再生单元工艺流程见图1,分馏单元工艺流程见图2。

图1 催化裂化装置再生单元流程

图2 催化裂化装置分馏单元工艺流程

2 腐蚀流程划分

《管道检验规范》(API570)中第3.30 节对管段的定义为:工作在相同腐蚀环境下,设计条件和制造材料相同的管道所组成的管路[7]。催化裂化装置工艺流程复杂,因此一般将其划分成多条管段来做后续的腐蚀分析。

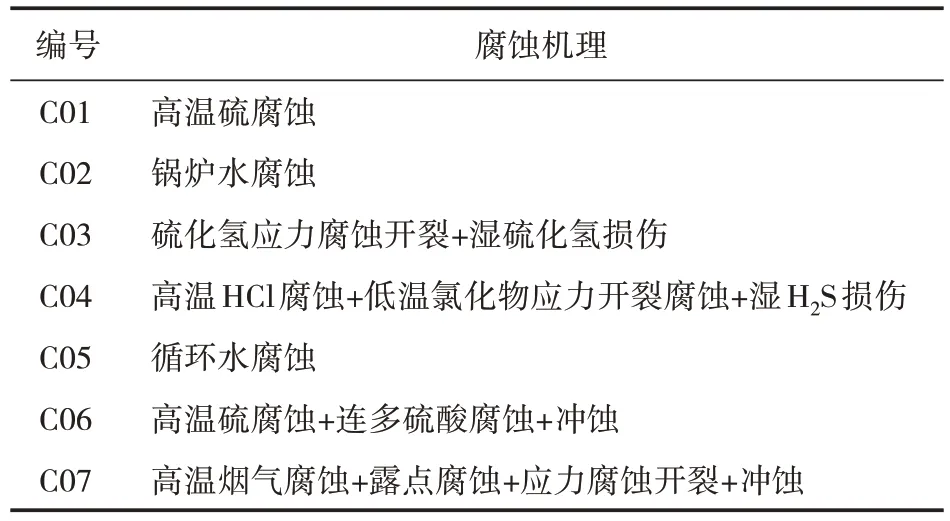

运用基于风险的检验(Risk Based Inspection,简称RBI)技术[8],将腐蚀机理相似的管段划分为同一“腐蚀流程”,最终得到7种由不同腐蚀机理组成的腐蚀流程。

典型催化裂化装置反应再生及分馏单元的腐蚀流程划分见表1。

表1 腐蚀流程划分

2.1 腐蚀流程C01

分馏塔上段→稳定塔底重沸器(管程)→分馏1中油蒸汽发生器(管程)→分馏塔上段;

分馏塔中下段→回炼油罐→原料油-分馏2中油换热器(管程)→分馏塔中下段;

分馏塔底→油浆-闪底油换热器(壳程)→原料油开工加热器(管程)→油浆蒸汽发生器(管程)→分馏塔中下段;

高温硫腐蚀:指温度在240~500 ℃时发生的硫腐蚀,非活性硫在高温下分解成活性硫腐蚀金属,腐蚀产物主要是FeS,本来比较致密,但在有氢环境下,FeS保护膜变得多孔疏松。反应过程如下:

当H2S 分解成S 和H2时,S 对金属的腐蚀远比H2S剧烈。

2.2 腐蚀流程C02

分馏塔顶油气—热水换热器(管程)、顶循环油—热水换热器(管程)、分馏1 中油蒸汽发生器(壳程)、油浆蒸汽发生器(壳程)。

锅炉水腐蚀:水蒸汽凝结时掺入的氧气对换热设备及输送管线造成腐蚀。锅炉水中溶解氧的来源主要有2 个。(1)蒸汽本身含有一定量的氧,在蒸汽凝结过程中溶入水中,加上除氧设备运行效果不理想或管理不善使得凝结水中残留有氧,含氧给水进入锅炉后,氧会随水蒸发再次进入蒸汽中;(2)蒸汽在输送过程中掺入空气中的氧气,从而使后续工艺流程中凝结水及蒸汽中含有氧杂质。凝结水中氧腐蚀的反应过程如下:

2.3 腐蚀流程C03

分馏塔顶油气分离器→酸性水缓冲罐;

顶循环油-热水换热器(壳程)→分馏塔顶;

原料油罐→原料油—轻柴油换热器(壳程)→原料油—分馏2 中油换热器(壳程)→原料油开工加热器(壳程);

轻柴油—富吸收油换热器(壳程)→分馏塔上段。

(1)硫化氢应力腐蚀开裂[9]。湿硫化氢环境中产生的氢原子渗透到钢内部并溶解于晶格中,导致氢脆,在外加或残余应力作用下形成开裂;

(2)湿硫化氢损伤[9]。湿硫化氢损伤主要包括氢鼓泡、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂等4种形式。反应过程如下:

2.4 腐蚀流程C04

分馏塔顶→分馏塔顶油气—热水换热器(壳程)→分馏塔顶油气干式空冷器;

分馏塔上段→轻柴油汽提塔→原料油—轻柴油换热器(管程)→轻柴油—富吸收油换热器(管程);

湿硫化氢损伤。

2.5 腐蚀流程C05

粗汽油冷却器(管程)、贫吸收油—除盐水换热器(管程)。该装置采用除盐水作为循环水。

循环水腐蚀:装置循环系统中的设备主要发生电化学和生物化学腐蚀。循环水中沉淀、微生物、杂质和各种溶解度较小的2价金属盐,随浓度、温度升高形成难溶性结晶从水中析出形成水垢。

2.6 腐蚀流程C06

提升管反应器→沉降器→分馏塔中下段。

(1)高温硫腐蚀;

(2)连多硫酸腐蚀。高温烟气部分,介质中含有SO2和SO3的腐蚀性气体,与系统中的水分在露点部位冷凝,产生硫酸露点腐蚀。反应过程如下:

(3)冲蚀[9]。固体、液体、气体及其混合物的运动或相对运动,造成设备表层材料机械损耗加速的过程。

2.7 腐蚀流程C07

该腐蚀流程存在于整个再生器中。

(1)高温烟气腐蚀+应力腐蚀开裂。催化裂化装置的高温气体,主要是催化剂再生过程中,烧焦时所产生的烟气,烟气中的氧、SO2、CO2和水蒸汽等介质具有腐蚀性。当温度低于烟气露点时,高温烟气与金属器壁接触产生高浓度酸性溶液形成NOX-SOX-H2O 腐蚀环境,使碳钢发生硝酸盐应力腐蚀开裂。SOX主要成分为SO2,随着再生单元过剩氧含量的提高,SO3含量增加所导致的露点提高以及CO 助燃剂的强化烧焦都能增加硝酸盐应力腐蚀开裂的敏感性;

(2)露点腐蚀。SO2和SO3与空气中水分共同在露点部位冷凝,产生硫酸和亚硫酸露点腐蚀。反应过程如下:

3 重点腐蚀设备统计与分析

3.1 重点腐蚀设备统计

3.1.1 腐蚀程度分类此研究基于国内炼化企业的6 套催化裂化装置反应再生及分馏单元中设备腐蚀情况的检查结果开展统计分析,共88台设备,其中反应器13 台、塔器11 台、容器11 台、换热器53台。腐蚀程度一般分为4 大类:严重腐蚀、中度腐蚀、一般腐蚀和轻微腐蚀。

3.1.2 重点腐蚀设备统计不同腐蚀程度设备数量以及不同设备腐蚀总数。以中度及以上程度腐蚀的设备数量占腐蚀设备总数的比重作为重点腐蚀设备的评判标准。

提升管反应器R1、沉降器R2 以及再生器R3等反应器腐蚀最为严重,中度及以上程度腐蚀的设备数量占腐蚀设备总数的百分比≥75%;分馏塔T1、轻柴油汽提塔T2、回炼油罐V2、分馏塔顶油气分离器V3、顶循环油—热水换热器E1、分馏塔顶油气—热水换热器E2、贫吸收油—除盐水换热器E5 以及油浆蒸汽发生器E7 等设备次之,所占百分比在25%~50%。以上种类设备中度及以上程度腐蚀的数量占比均≥25%,作为重点腐蚀设备进行后续的腐蚀原因分析。

3.2 重点设备腐蚀分析

根据设备腐蚀状态结合腐蚀机理以腐蚀流程为单元对重点设备腐蚀原因进行分析。

3.2.1 腐蚀流程C01(1)分馏塔中下段。油浆中含有大量活性硫化物,S 和H2S 在高温分馏时会对分馏单元产生腐蚀,腐蚀产物FeS是黑色油物的主要成分。腐蚀的地方主要在塔壁及侧线部位;

(2)回炼油罐。回炼油是位于重柴油和油浆之间的侧线产品,含有一定的活性硫化物,对操作温度超过340 ℃的回炼油罐造成高温硫腐蚀;

(3)油浆蒸汽发生器管程。含硫油浆对操作温度在250 ℃以上的换热管程仍会产生高温硫腐蚀。此外,经2次冷却后进入蒸汽发生器的油浆温度大幅降低,其粘度增加并且流动性变差,加重换热器管程腐蚀的同时对催化剂和固体悬浮物的夹带作用也减弱,从而导致杂质沉积结焦。

3.2.2 腐蚀流程C02(1)分馏塔顶油气—热水换热器管程;

(2)顶循环油—热水换热器管程;

(3)产品油浆—热水换热器管程;

(4)油浆蒸汽发生器壳程。锅炉水中由于工艺缺陷存在一定氧杂质,容易对设备及管线造成氧腐蚀。生成的Fe(OH)3、Fe3O4等腐蚀产物附着在设备内壁形成红褐色绣垢和黑色垢物。

3.2.3 腐蚀流程C03(1)分馏塔顶油气分离器。塔顶油气中包含H2S、HCl和NH3等杂质,进入分离器进行三相分离时杂质极易溶于水反应生成NH4Cl 和NH4HS,低温结晶形成的盐垢附着于罐内,杂质溶于水以及垢物水解形成的HCl+H2S+H2O 腐蚀环境导致设备的湿硫化氢腐蚀。腐蚀产生的氢原子渗透到钢材内部并溶解于晶格中,在外加应力或残余应力作用下罐壁高硬度区开裂;

(2)顶循环油—热水换热器壳程。顶循环油系统是容易腐蚀和结盐的部位,在换热器壳程垢样中检测出含量较高的S、Cl 元素,表明顶循环油系统已形成HCl+H2S+H2O 腐蚀环境,从而引发湿硫化氢腐蚀。

3.2.4 腐蚀流程C04(1)分馏塔上段。分馏塔顶部的3 层塔盘部位主要发生H2S+HCl+NH3+H2O 型腐蚀。H2S、HCl 和NH3在塔顶温度环境下反应生成NH4Cl 和NH4HS,低温下结晶形成的盐垢在塔盘、封头以及其它构件内壁沉积,HCl+H2S+H2O 环境是造成塔顶及顶循环系统湿硫化氢腐蚀的直接原因;

(2)轻柴油汽提塔。轻柴油自分馏塔抽出流至轻柴油汽提塔,残留的H2S、HCl和NH3等杂质在220 ℃环境下仍对汽提塔造成湿硫化氢腐蚀。

3.2.5 腐蚀流程C05贫吸收油—除盐水换热器管程。管程介质除盐水中溶解的重碳酸盐是引起成垢的主要物质,其升温分解生成的CaCO3属于难溶性盐类,CaCO3从水中结晶析出在介质流速较低部位沉积成垢。循环水与空气充分接触,水中溶解氧得到补充。在富氧条件下,循环水与设备材质反应造成腐蚀破坏,异养菌引发的微生物腐蚀也会加重垢下腐蚀。

3.2.6 腐蚀流程C06提升管反应器、沉降器。混合原料油中大量硫在500 ℃高温环境下极易与设备材质发生高温硫腐蚀。高温烟气中的SO2、SO3与水在反应器露点部位冷凝,形成连多硫酸露点腐蚀。催化剂是反应再生单元的主要介质,线速较高的催化剂固体颗粒会对设备造成比较严重的冲蚀和磨蚀。

3.2.7 腐蚀流程C07再生器。含有催化剂固体颗粒的高温再生烟气对再生器内壁和构件衬里造成高温烟气腐蚀、冲蚀以及磨蚀,使衬里磨损减薄。烟气渗透到衬里与金属器壁之间并且器壁温度低于烟气露点时,反应所得酸性溶液形成的NOXSOX-H2O 腐蚀环境还会导致碳钢材质发生硝酸盐应力腐蚀开裂。

4 防腐策略

4.1 设备选材

催化裂化装置反应再生及分馏单元的腐蚀主要来源于催化剂冲蚀及硫、氯腐蚀等。

(1)反应再生单元。针对催化剂冲蚀和磨蚀,需采用耐磨衬里,如BL 型隔热耐磨衬里、TA-218型高强耐磨衬里等。再生器取热管采用20g材料;

(2)分馏单元。针对分馏塔上段以湿硫化氢损伤为主的低温腐蚀部位,可选用Q245R。

对于分馏塔顶冷换设备,管程、壳程材质分别选用KCS 以及正火后的Q245R,换热管材质则选用不锈钢304L/321;壳体内壁在原来只采用防腐非晶态Ni-P 化学镀层的基础上,额外采用涂层与阴极保护联合的防腐措施。

对于分馏塔中下段的高温腐蚀部位(288 ℃以上),可选用410S 复合板,塔底高温管道则选用15CrMo材质。

4.2 工艺防腐

工艺防腐蚀能够有效减轻或防止工艺介质对设备的腐蚀,主要采取以下措施:完善装置生产过程中盐、硫、氧等腐蚀介质的脱除环节;添加减轻或抑制腐蚀的缓蚀剂、中和剂或向工艺介质中注水;确定能减轻或防止腐蚀发生的工艺条件,即适宜的温度、压力、组分比例、pH值、流速等。

4.3 腐蚀监测

对重点腐蚀设备设置定期固定监测点并由专人负责,可采用化学分析、挂片、探针、测厚等监测方法。针对工艺生产特点,加强对物料中腐蚀性介质的监测和分析,严格控制腐蚀介质的含量。对工艺流程中反映设备腐蚀程度或介质腐蚀性的参数(如Fe离子含量、Cl-含量、硫化氢含量、pH值、露点温度等)进行定期分析,根据结果调整工艺。

5 结束语

催化裂化装置反应再生及分馏单元发生了10余种设备损伤模式。结合典型装置工艺流程并基于6套现场装置的腐蚀监检测结果,经过统计分析得到催化裂化装置反应再生及分馏单元的重点腐蚀设备。

以划分的7条腐蚀流程为单元,详细分析重点设备的腐蚀机理及产生原因,最后从设备选材、工艺和监测等3个方面提出防腐策略。