汽提反吹在液相柴油加氢装置中的应用

2023-12-23杨仕海孙建怀

杨仕海,孙建怀,杨 帆

(恒逸实业(文莱)有限公司,文莱 摩拉区 BT1728)

传统滴流床加氢技术由于需要大量的氢气维持反应器中气相为连续相,因此运行能耗和投资成本较高。而液相加氢技术采用原料溶解氢气,并在反应器中形成液相为连续相的工艺技术,由于取消了循环氢系统,装置建设投资少、运行能耗低,成为加氢技术发展的新方向[1,2]。

恒逸实业文莱公司220×104t/a 液相柴油加氢精制装置采用中国石化工程建设公司与中国石化石油化工科学研究院有限公司联合开发的连续液相加氢(SLHT)技术,以直馏柴油,焦化柴油和焦化汽油为原料,生产硫含量小于10 mg/kg的超低硫精制柴油,副产部分石脑油,于2019年建成投产。

SLHT连续液相加氢技术具有5个特点[3]。

(1)反应器采用上流式,以适应液相为连续相,气相为分散相的特点;

(2)反应器与热高分集成,形成上流式反应分离器;

(3)设置2台反应器,以满足深度脱硫需求;

(4)设置反应循环油泵,将第1 反应器出口的反应产物部分循环至反应器入口;

(5)原料油炉前混氢,并在第1 反应器的第2、第3床层入口设置补充氢流程。

装置自2019 年开工后,连续掺炼焦化汽油和焦化柴油。运行550 d 后,1 床层压降突然加速上涨,当压降上涨至0.1 2MPa 后,出现反复波动并急剧下降,随后2 床层压降开始上涨,床层总压降伴随2 床层压降的上涨同步上涨。与此同时,1 反入口循环油泵流量随着床层总压降的上涨不断下降,泵出口流量从正常操作期间500 t/h 逐渐下降至280 t/h,并接近循环泵的最低允许流量,反应循环比也从正常操作期间1.9降至1.2,低于设计最小循环比要求。

1 床层压降上涨的危害

液相加氢的反应循环泵属于低扬程大流量高温泵,设计扬程为37 m。当反应器压降上涨后,循环油泵进出口压头增加导致出口流量下降,循环比不断下降会造成循环油提供的溶解氢不断减少,影响催化剂的反应性能[4]。

同时,循环油具有携热作用,循环油减少使1反总体积空速从5.4 h-1下降至3.8 h-1,床层总温升从20 ℃上涨至50~60 ℃,催化剂床层产生的反应热随物流被带出反应器的量减少,造成反应热堆积而引起床层温度上涨。

2 引起床层压降上涨的原因

2.1 2次加工油比例高

液相加氢装置的工艺特点是严控2 次油的加工比例,甚至不掺炼,以防止过度耗氢引起催化剂处于贫氢状态,从而加剧失活速度。此套柴油加氢精制装置设计原料中焦化汽油和焦化柴油掺炼比例分别为5.5%和7.7%,但实际生产中由于灵活焦化装置汽柴油收率偏高,进入柴油加氢精制装置的焦化汽柴油实际平均加工比例分别达到8.5%和8.2%,全年焦化汽柴油总量超出设计负荷的140%。焦化汽柴油的掺炼比例见图1。

焦化装置生产的焦化汽油的溴价平均值达到100 gBr/(100 g),远大于装置设计原料的溴价,原料中非饱和组分的缩合反应增加,引起催化剂表面结焦,堵塞催化剂床层压板、床层压降增加。

装置运行过程中1 床层的温升相比设计升高近15 ℃,补充氢消耗相比设计增加近4 000 m3/h,足以证明不饱和烃的加氢反应非常剧烈。

2.2 原料杂质

原料中携带的机械杂质,特别是焦化汽柴油中的焦粉,进入反应器床层中会引起床层压差升高。经化验分析,灵活焦化的焦粉粒径小于50 μm部分占比超过95%,粒径小于25 μm 部分占比为64%。由于柴油加氢精制原料反冲洗过滤器的过滤精度为25 μm,因此焦化汽柴油中携带的焦粉,大部分是无法通过反冲洗过滤器进行拦截的,此部分杂质穿过原料过滤器后进入反应器中,停留在催化剂表面,导致第1床层压降升高。

2.3 循环富集

上流式反应器中的催化剂,在物料运行过程中一直处于1 种“微膨胀”的悬浮状态[5],进入上流式反应器床层中的杂质,经过膨胀的催化剂空间缝隙,小部分随物料进入分馏系统,大部分经过循环油泵,再次返回至反应器入口,富集在第1 床层的催化剂支撑盘上,堵塞催化剂支撑盘的约翰逊网,导致1床层的压降升高。

3 反应器进行汽提反吹操作

3.1 反吹扫流程

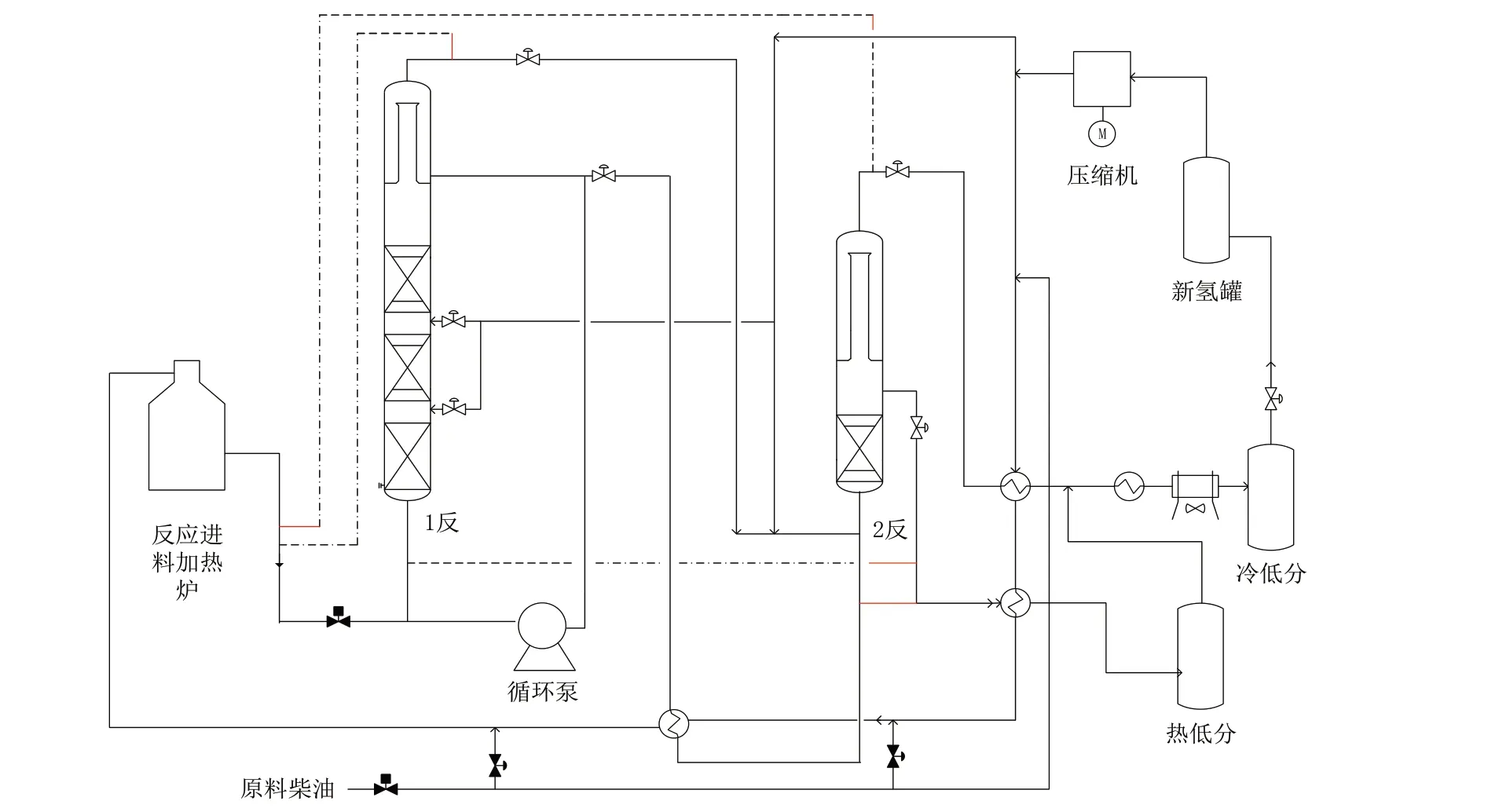

上流式液相加氢反应系统在停工过程中,为了便于将反应器内存油携带干净,对各个反应器均设置了停工吹扫退油流程。从加热炉出口直接引吹扫氢达到反应器顶部出口,气体上进下出式流动,将存油从反应器底部入口退至热低分入口。

利用反应系统停工退油流程,将反应器进料模式从下进料切换至上进料,在重力和氢气作用下,对床层进行汽提吹扫。

3.2 反吹扫主要操作步骤

(1)1 反入口温度降温至180 ℃,新鲜料进料量至160 t/h,1 反顶部压力降至4.0 MPa。在1 反入口降温至200 ℃时,微开1 反顶部出口和底部入口停工退油流程,进行预热,确保退油流程预热温度不低于150 ℃;

(2)将低分气改至闭路循环流程;

(3)停止反应进料泵和循环泵;

(4)调整补充氢压缩机2 返1 开度,将1 反入口补充氢降至17 000 m3/h,增加混氢流量确保反应加热炉出口温度不大于250 ℃;

(5)切换1 反上进式退油流程,关闭反应进料加热炉出口切断阀和1反顶部压控阀;

(6)控制冷、热低分压力在2.3~2.5 MPa,1 反与低分压差维持0.5~1.0 MPa,逐渐关闭压缩机2返1控制阀,补充氢全量循环吹扫;

(7)调整瓦斯流量,控制反应加热炉出口温度230~250 ℃,在氢气环境下热氢吹扫24 h。

反应系统吹扫流程见图2。

图2 反应系统吹扫流程

3.3 反吹后压降对比

经过24 h 的汽提反吹后,装置重新恢复生产并提量至100%负荷。开工稳定后1 反2 床层压降从反吹前的0.31 MPa 降至0.06 MPa,总压降从0.48 MPa 下降至0.23 MPa。且经过65 d 的运行观察,压降上涨速度低于反吹之前,接近于装置初次开工后水平。

3.4 反吹杂质分析

反应器通过反吹扫和汽提,反应器内存油和吹扫气全部退至低分,并在开工引油后,将低分中存油通过分馏系统置换至污油罐区,置换完成后打开机泵入口过滤器时,发现集聚的杂质已经将滤网堵塞。过滤器处杂质呈黑色片状,易碎成粉。

实验室ICP分析结果见表1。

表1 过滤器杂质分析

成份显示,Al含量极低,排除催化剂流失或者破碎的可能性;而S 和C 含量达到72.67%,说明反吹出来的杂质属于结焦形成的焦粉。杂质中含有的Fe元素主要由设备及管线腐蚀形成。

4 结束语

上流式液相柴油加氢精制装置在床层压降升高影响装置运行情况下,可采用反吹汽提操作,缓解压降上涨速率。操作主要条件是在上进下出式流程状态下,加热炉出口温度230~250 ℃,反应器与低分吹扫压差0.5~1.0 MPa,循环氢氢全量循环吹扫24 h。通过短停汽提反吹,使反应器中形成的焦粉脱落并进入低分,从而保证反吹后床层压降恢复至初次开工后水平,使装置恢复正常操作。