基于经济性的加热炉效率和排烟温度

2023-12-23远战红王海涛李长浩高中金

远战红,王海涛,李长浩,胡 磊,高中金

(1.中国海油惠州石化有限公司,广东 惠州,515086;2.中国石化工程建设有限公司,北京,100101;3.洛阳瑞昌环境工程有限公司,河南 洛阳,471000)

石化火焰加热炉的能耗占比在30%~40%,个别装置高达70%~80%[1],从占比可以看出,加热炉每提升1%效率,装置综合能耗能降低0.4%~0.5%,所以加热炉的能耗必然是行业节能关注的焦点。

理论上,根据年节省燃料费及年分摊投资费,可计算出年总收益,找出比较经济的排烟温度[1]。然而,设备投资、建设成本、燃料成本、环保成本等均不是稳定值,较难精准找到最佳操作点,但通过排查和逼近,可以找到比较接近的目标范围。一般采用SH/T3036 提供的G.3.2.3[2]方法来计算加热炉效率,文中在此基础上,以广东沿海气候为基础条件,以新建100 MW 单体方箱式烧气型工业加热炉为研究对象,根据观测数据,重点对影响加热炉效率的主要因素进行了定性或定量的分析评估,得出了该炉型比较经济的排烟温度和效率范围。

1 加热炉效率影响因素

1.1 排烟特性对效率影响的半定量分析

1.1.1 烟气中冷凝水对效率的影响分析112 MW的加热炉,配备1 台10~12 MW 的空气预热器,回收能量主要以烟气显热为主。当烟气温度低于露点温度时,其中部分水会以液态排出。观察发现,112 MW 炉子燃料气消耗6.8 t/h,烟气排量181 t/h,排烟温度在85 ℃时,预热器底部有200~300 kg/h的冷凝水出现。按水的潜热2 260 kJ/kg计算,冷凝释放的潜热为300×2 260÷1 000÷3 600=0.19 MW,可以看出,此部分潜热总量不大、热品位较低并呈一定的酸性(pH值为4~6),回收意义不大。

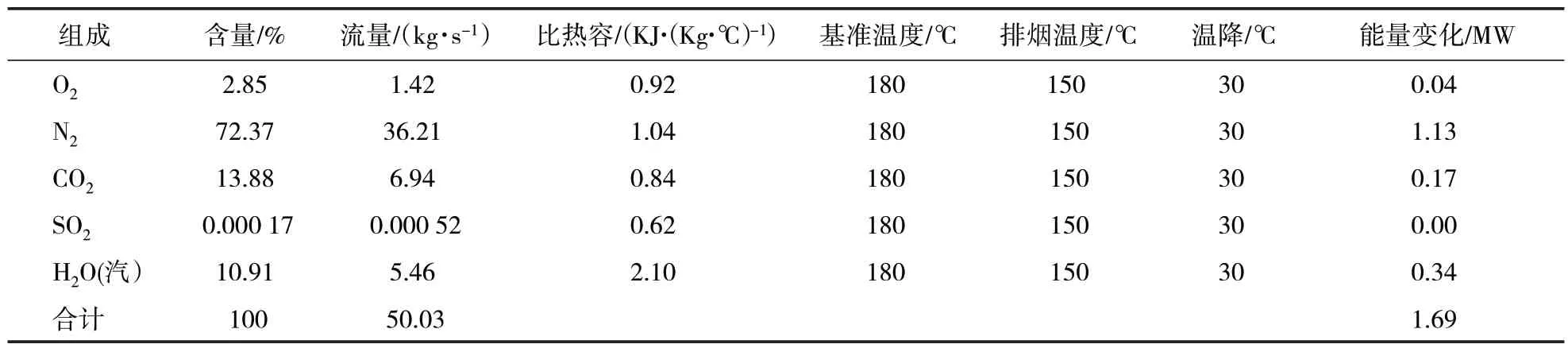

1.1.2 排烟携带的显热影响分析在烟气组分无相变发生时,烟气显热释放量与排烟温度呈线性关系,数据见表1。

表1 烟气显热典型值定性计算

从表1 可以看出,当排烟温度从180 ℃降低到150 ℃时,从烟气中回收的能量可增加1.69 MW,其中N2携带能量1.13 MW,占排烟损失的67%,所以N2的存在,不可避免对加热炉的效率产生较大影响,但作为廉价的空气,其氮含量无法调整,所以N2携带的热量只能通过降低排烟温度来减轻。

1.2 露点的影响

1.2.1 露点的产生烟气露点温度对设备的腐蚀主要取决于SO3的含量,也受SO2向SO3转化量的影响[2]。由于露点温度对设备材质的影响较大,所以露点温度的影响归根结底是经济性问题。随着节能技术和低碳发展的需要,多数加热炉将烧自产燃料气改为混烧天然气。

天然气的硫含量约60×10-6,自产燃料气约350×10-6,如按常规掺烧比例6:4(LNG:LPG)计算,烟气中约有7×10-6的硫含量(主要是SO2),按SO2向SO3的转化率2%计,则烟气中SO3含量为0.14×10-6,露点温度为103 ℃[3],MÜller 露点-SO3曲线见图1。

图1 MÜller露点-SO3曲线

1.2.2 露点在空气预热器内的形成及影响对于有中间热媒的空气预热器(如热管式、相变式),只要控制排烟温度高于露点温度,一般不会出现冷凝结露现象。

对于没有前置预热器的间壁式空气预热器(如板式、管式和扰流子式等),单纯把排烟温度提高到露点温度以上,无法避免冷凝结露。原因是间壁式预热器是空气与烟气在换热板2 侧直接换热,换热板的温度介于烟气及空气的温度之间。假设烟气露点温度是110 ℃,户外空气温度为0 ℃,当控制排烟温度为120 ℃时,间壁式空气预热器空气入口处(即空气温度最低处)换热板/管平均温度只有60 ℃,远低于烟气露点温度,相当于120 ℃的热烟气中出现了60 ℃的“冷壁”,当烟气流过“冷壁”时,水蒸汽就会发生冷凝结露,并附着在换热板表面。

换句话说,只要冷空气温度低于露点温度,冷凝结霜就很难避免。

CFD模拟的板式空气预热器温度分布见图2。

图2 玻璃板式空气预热器温度场分布

从图2可以看出,CFD 模拟的板式空气预热器的烟气进/出口温度分别为150 ℃/100 ℃,空气进/出温度分别为10 ℃/65 ℃。板片温度自左上至右下呈“三角形”不均匀分布。虽然烟气进/出口温度为150 ℃/100 ℃,但实际换热板表面温度最高107 ℃,最低40 ℃,原因是换热板比较薄,换热板温度近似于2侧温度的平均值,即便排烟温度高于露点温度,当烟气接触温度较低的“冷壁”时,冷凝仍会发生。所以,对于间壁式类换热器,防露点腐蚀设计是关键。

烟气中水发生冷凝的温度在55~60 ℃(按照烟气中水含量体积比15%~20%考虑),由于预热器板片平均温度低于烟气出口温度,因此冷凝结露只发生在预热器内部,并伴随溶出部分的酸性物质,通过空气预热器后的烟气,因温度高于水的露点,所以水在冷烟道和烟囱内不会发生冷凝[4]。

从了解到的炼油厂燃料硫含量情况看,实际进入烟道和烟囱的SOX量非常少,SO2本身不会直接腐蚀烟道和烟囱,只有转化为SO3并在湿水环境才具有腐蚀性,而SO2在烟气环境中向SO3的转化率一般在2%~5%,所以低温排烟对烟道和烟囱的腐蚀影响微乎其微。

1.3 加热炉表面散热分析

关于炉体表面温度,按SHT3036-2012 规定,在无风、环境温度为27 ℃条件下,辐射段、对流段和热烟风管道的外壁温度不超过80 ℃,辐射段底部外表面温度不超过90 ℃。

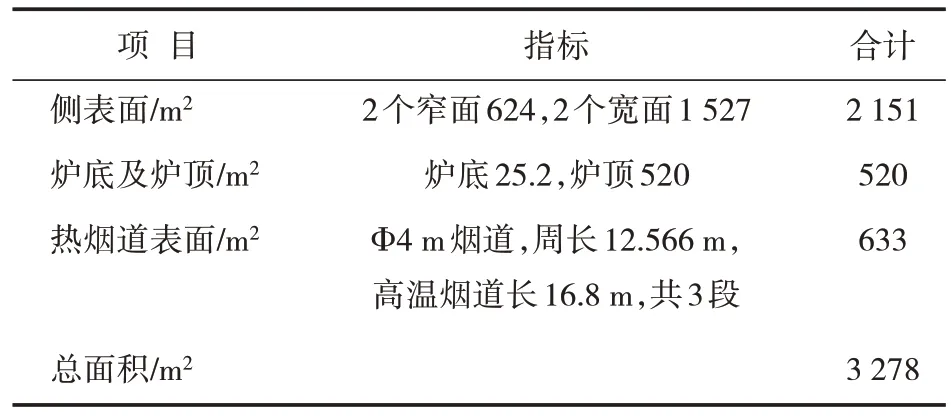

实际生产中,炉墙外表温度能稳定到60 ℃,一般能优于设计指标。具体的加热炉表面热流量可依据表2和表3计算[5]。

表2 加热炉散热表面积

表3 加热炉表面散热损失计算

从表3 可以看出,炉体表面温度/环境温度分别在60/27 ℃和80/40 ℃时,炉子表面热流损失分别为1.3 MW 和1.6 MW。热流损失虽然绝对值较大,但考虑到冬季夏季变化及投资收益率,进一步降低表面温度,工业获利略显不足。

1.4 不完全燃烧/低NOX/过剩空气系数

空气过剩系数不足,会导致一定程度的不完全燃烧,提高助燃空气的温度,可改善空气过剩不足和炉膛温度的分布不均,但助燃空气温度过高会导致NO 大幅增高和火嘴结焦甚至变形,所以,空气的温度不宜超过300 ℃。

降低助燃空气中O2浓度,可以大幅度降低NOX 的产生,一般情况下,氧浓度降低一半,NOX可降低1 个数量级[6],说明NOX 的生成,对O2的浓度非常敏感。但降低助燃空气中的氧含量会导致更多的N2进入而产生更多的烟气显热损失,所以一般不采用降低氧含量的方法来降低NO 的生成。近年来,超低NOX燃烧器已成为主流,主要是通过烟气回流技术降低燃烧区域的O2浓度。

空气过剩系数控制在1.1~1.3 之间,符合GB/T 15319 不高于1.25[5]的规定。过剩系数每降低0.1,加热炉热效率提高1.3%,但仅适于低效加热炉的粗略评估,对于高效加热炉,数据需要大幅修正。

随着精细化操作的提升,CO 控制技术得到市场的认可,在经过特殊的稳焰设计后,CO可控制到40~80 mg/m3,空气过剩系数可到1.05甚至更小。

1.5 经济排烟温度分析

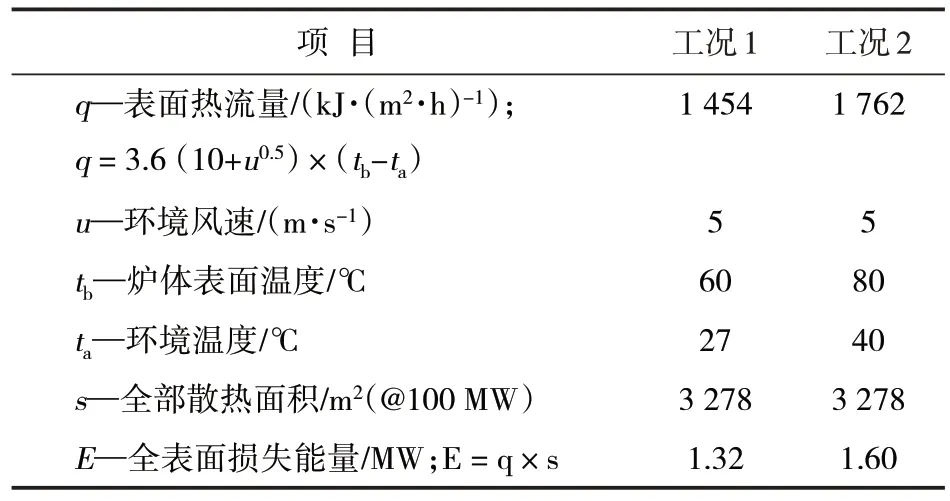

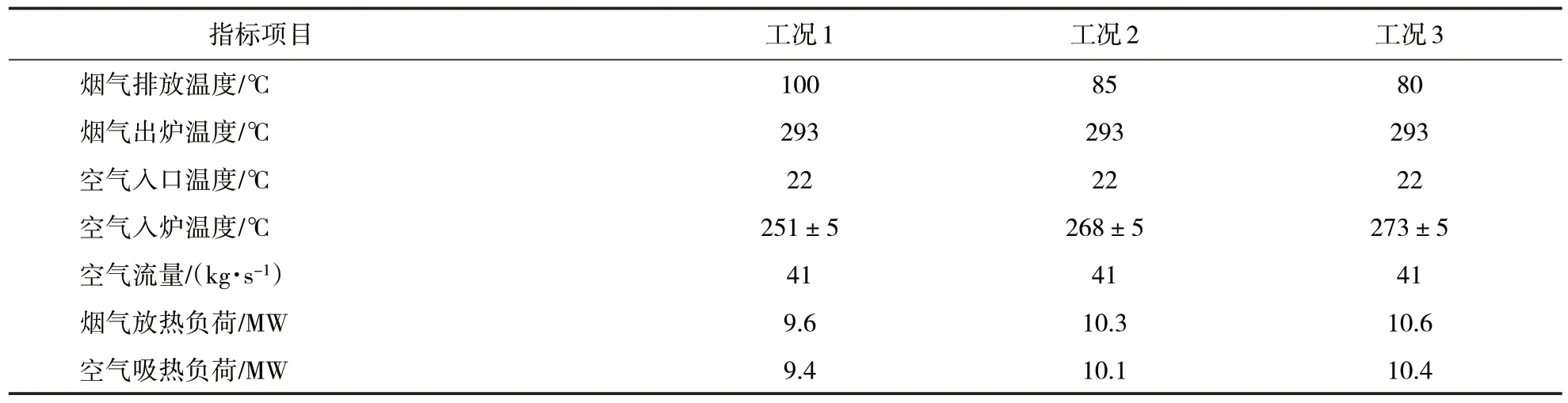

排烟温度越低,余热回收的末端温差越小,需要换热面积就越大,1次投资会快速增加,见表4。

表4 余热回收工况计算

从表4 可以看出,当排烟温度在89.5 ℃时,加热炉理论效率在95%;当排烟温度为100 ℃时,理论效率可到94.5%。排烟温度从100 ℃降至80 ℃时,节能经济效益上升10%,但换热面积上升了62%,考虑钢结构和地基载重能力的提升,总投资预计会上升70%,性价比很低。插值分析发现,在排烟温度从100 ℃降到80 ℃的过程中,投资上升率和经济效益均在84.5 ℃左右出现拐点,此时加热炉理论热效率在95.2%,考虑到可能出现的其它散热损失及漏风,实际效率要低于95.2%。通过插值逼近,经济的排烟温度和效率在85 ℃/95%。

2 优化余热回收效率的推荐措施

2.1 铸铁板低温预热器

该方案在高温段使用碳钢或不锈钢材质,低温段使用铸铁板,并铸造双面翅片来增加传热。优点是具有较好的抗露点腐蚀能力,缺点是铸铁材质比较笨重,翅片易积灰。对于此类型换热器,排烟温度可降低到露点温度以下。为减少酸水的产生,多数工厂会将排烟温度控制在88 ℃以上。此方案加热炉效率可做到94.5%。

2.2 玻璃板/玻璃管低温预热器

该方案在高温段使用碳钢或不锈钢,低温段使用玻璃板或玻璃管换热器。玻璃材质抗腐蚀能力强,流动阻力小,流速高,不易积灰,易清洗,具有单位体积的换热面积大,易模块化设计、制作、安装和维修等特点。玻璃热膨胀系数小、易脆、抗拉弯扭振能力差,所以玻璃换热器更适用于15 kPa以下的腐蚀性介质。由于玻璃材质具有超强的耐腐蚀能力,所以不受露点温度的影响,使用玻璃材质的换热器,加热炉总效率能做到94.5%~94.8%。

2.3 高效超净技术

预热后的燃料气去复合阻垢剂,将其中的硫氯化物含量降到5×10-6以下,处理后,排烟中的硫化物指标远低于国标规定的50 mg/Nm3。超净技术可将加热炉排烟温度降至80 ℃[7],效率提升到95.2%。超净技术对硫含量较高的燃料有独优势。

3 结束语

对于烧气型加热炉,影响效率的主要因素是排烟温度、炉体表面温度和氧含量,考虑到经济性,排烟温度和总效率控制在85 ℃/95%左右比较适宜。应注意的是,如果用装置余热对燃料气进行预加热,则需进行特殊设计以满足温压变化导致的燃烧改变和必要的安全性评估。