基于UG和AMESim软件液压传动技术课程教学应用研究

2023-12-22李玉军

李玉军

(酒泉职业技术学院,甘肃 酒泉 735000)

0 引言

液压传动技术是理论与实践结合非常紧密的一门课程,是高职院校机电机制专业类学生必修的一门课程[1]。要求学生掌握液压传动理论知识,能拆装典型液压元件和诊断故障,能安装调试基本液压回路系统。如何在液压传动技术课程教学过程中结合UG和AMESim软件进行同步教学,帮助学生理解理论知识、提高学生综合实践能力、改进课堂教学质量是急需解决的重要问题,同时也是本论文研究的重点。

1 液压传动技术课程教学中面临的困境

1.1 理论知识难懂,元件结构难以掌握

液压传动技术课程在流体传动方面理论知识较多,其中涉及流体力学的许多原理和公式,推导繁琐,学生学习起来较为吃力,困难重重,学生学习兴趣不高[2]。液压元件结构复杂,种类多,虽然学生已学过制图等课程,但在学习液压元件结构时由于识图基础较弱,对元件的结构掌握较困难。

1.2 液压回路工作原理抽象,教学直观性差

液压回路是一个密封的工作系统,由液压元件与管道按一定控制功能相连,其运行控制过程比较抽象,需要对其有很深的了解,才能对回路的故障进行调整和排除。但是,由于阀体内部构造、工作机理以及流体流动状况,肉眼不能观察到,因此也就不能观察到气穴现象的存在[3]。所以,学生们对理论知识的理解和印象都不深刻,很难做到拆卸和诊断典型液压元件及系统,了解液压系统安装和调试的教学目的。

1.3 缺乏全面的认知和实践训练

传统教学内容主要是以教材中“单元-基本回路-典型系统”为主线,在一定程度上出现了知识“碎片化”的问题,这也违背了学生对液压系统的一般认知规则[4]。在试验台上,学生要对液压回路进行搭接,往往需要花费很多的时间。此外,如果出现故障,很难找到问题所在,学生几乎没有进行实际操作的机会,这就造成了理论与实践之间的脱节,从而导致学生所掌握的实际知识和技能水平都不高[5],无法达到职业教育岗位对专业技能的培养要求。

2 UG与AMESim软件引入课程教学设计

在液压传动技术的课程教学过程中,以UG和AMESim软件为基础,按照“教师引领,学生主体”的原则,通过虚拟仿真技术达成教学目标。下面以快速运动回路为例,说明该教学设计过程。首先,对齿轮泵体通过UG软件进行虚拟拆装,然后对齿轮泵的运动进行仿真分析,加深泵体内部结构和工作原理的理解;其次,将齿轮泵模型导入AMESim软件,通过系统软件进行详细计算;最后,构建以齿轮泵为基础的液压缸差动连接快速运动回路,对差动动态特性进行仿真与分析[6]。

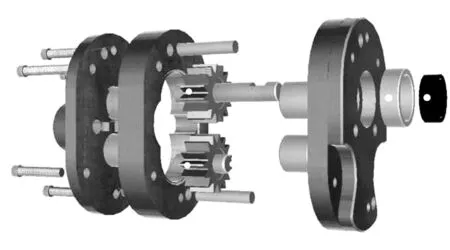

2.1 齿轮泵的三维装配建模

利用UG软件建立齿轮泵的三维模型,利用爆炸视图对其分解。在课堂上,以图1为依据,讲解齿轮泵内部构造及各零件间的相互关系。齿轮泵是由一对啮合齿轮、端盖、泵体组成,这一对啮合齿轮具有相同的模数和齿数;密封容腔由齿轮啮合线、端盖、泵体组成;吸油腔和压油腔是由齿轮啮合线分割而成。通过三维模型,学生容易清晰分辨出液压泵体的组成零件和各零件之间的装配关系。

图1 齿轮泵装配体爆炸图

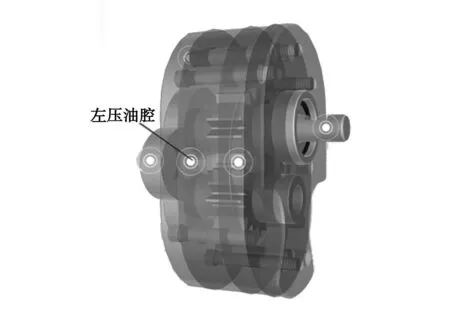

2.2 建立齿轮泵三维模型运动仿真

利用UG软件进行运动仿真,建立齿轮泵总成内零件的运动关系,并利用仿真动画说明其工作原理。在课堂上,根据图2进行分析,当齿轮转动时,吸进齿轮之间的油被引向左边。左压油腔中的齿轮连续啮合,使得密封件的体积不断缩小,将油从齿缝中排出并压入系统。在课堂上以三维动态的方式呈现齿轮泵的结构和工作原理,让学生对泵体内主动轮和从动轮之间的配合,以及油的传输路径有一个清晰的认识。

图2 齿轮泵三维模型

2.3 液压基本回路系统仿真

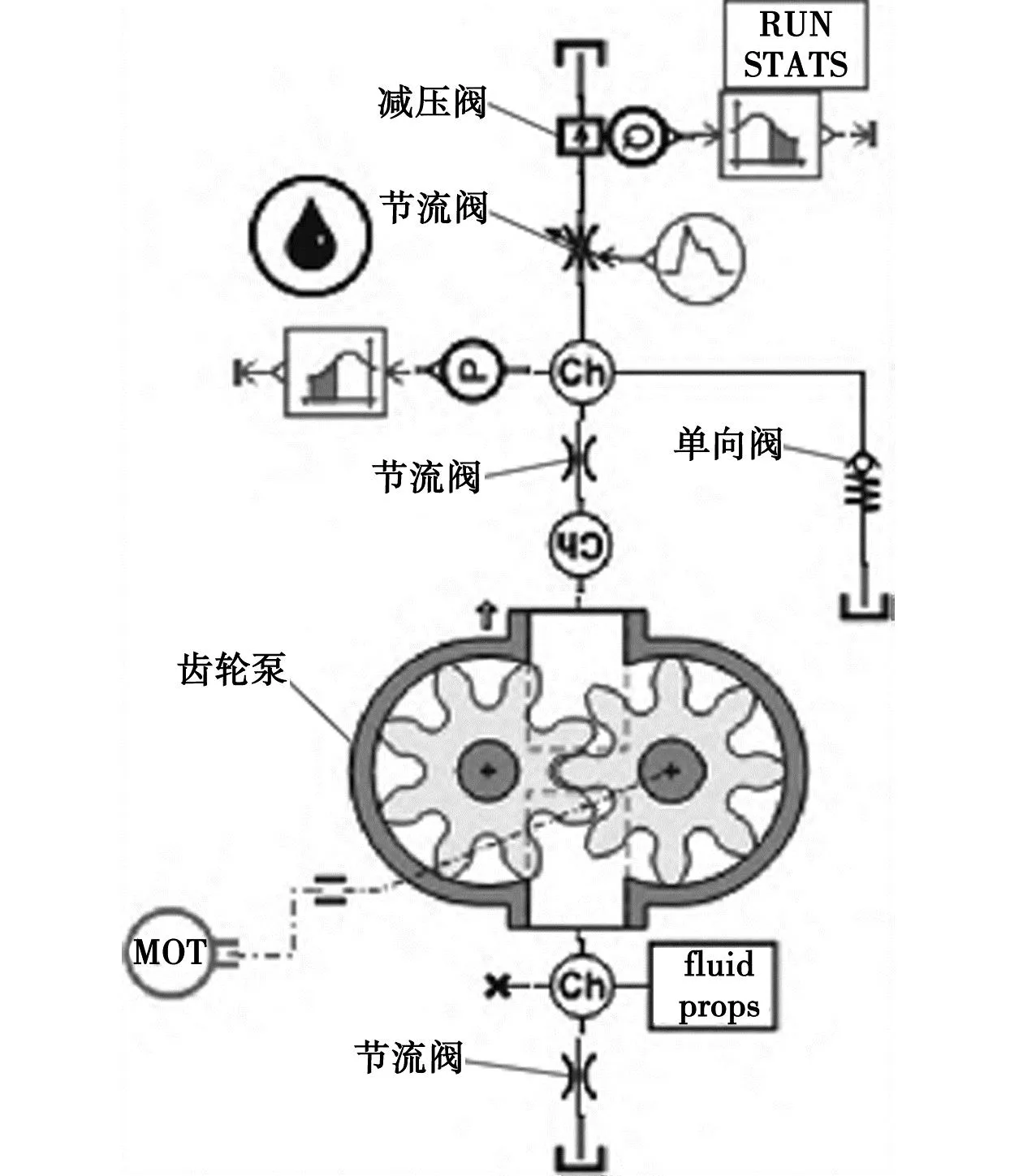

2.3.1 齿轮泵液压元件子模型生成与仿真

首先,以STEP格式存储所绘制的齿轮泵三维模型;其次,利用AMESim软件中CAD输入函数,在齿轮泵的3D建模中,将齿轮泵的进口区域、出口区域、主动轮位置、从动轮位置、齿轮轮廓曲线等参数,与AMESim机械设计库中的齿轮泵零件模型进行参数相关性分析;最后,给出一个齿轮泵模型示意图(图3)。将3D模型引入到AMESim建模中,使实体模型与三维模型之间架起了一座桥梁,减少了繁琐的建模流程,大大缩短了建模时间,同时也提高了模拟的准确性和可信度。

图3 齿轮泵工作系统仿真模型

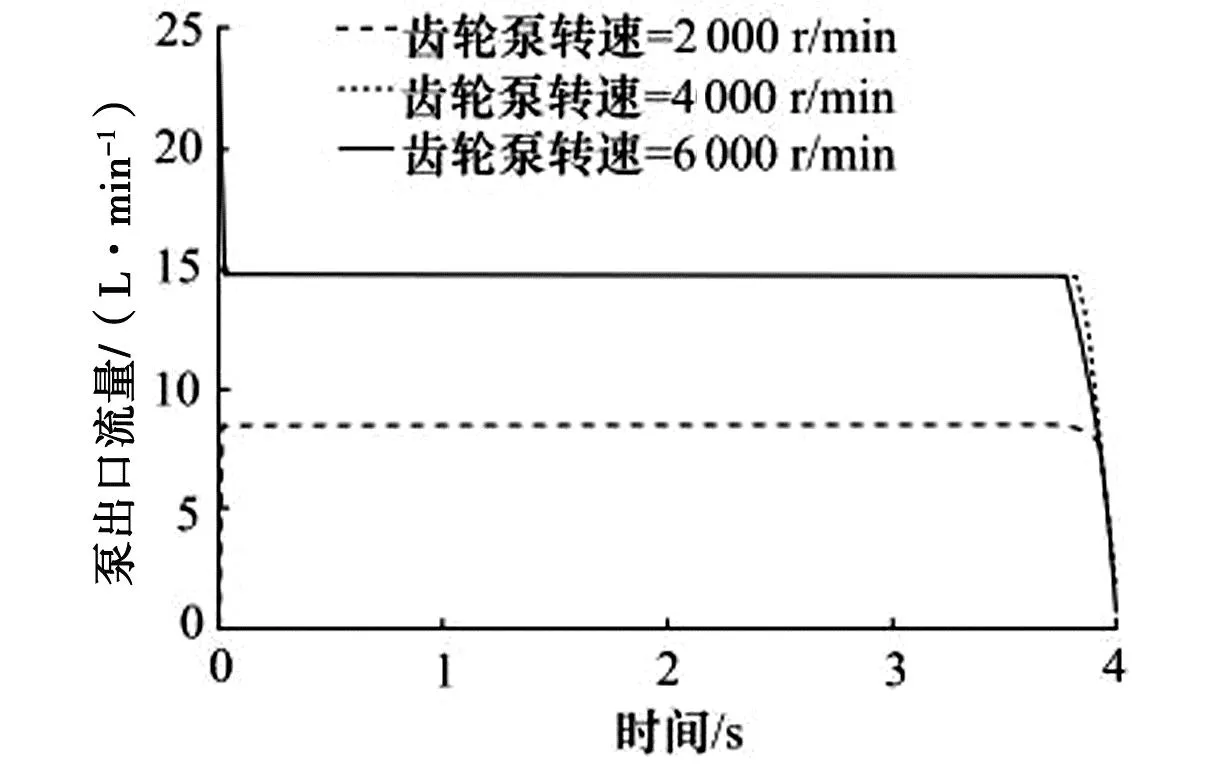

在此例中,齿轮泵转速参数分别设置为2 000,4 000,6 000 r/min,图4即为齿轮泵转速与流量关系的曲线分析图。仿真结果表明,在齿轮泵转速为6 000 r/min和4 000 r/min的情况下,其流速曲线是一致的。通过对试验结果的分析,发现在齿轮泵传动轴上存在一个较低的压强区域,当油压达到汽化压力后,油液由液体转变为气体,产生油气和空穴现象,对泵工作性能有很大影响,这将导致油泵出油速度大幅度下降,产生噪音和振动,加剧油泵磨损。因此,选择适当的转速可有效减少液压系统的能量消耗,进而提高系统的工作效率。

图4 齿轮泵转速与流量关系曲线

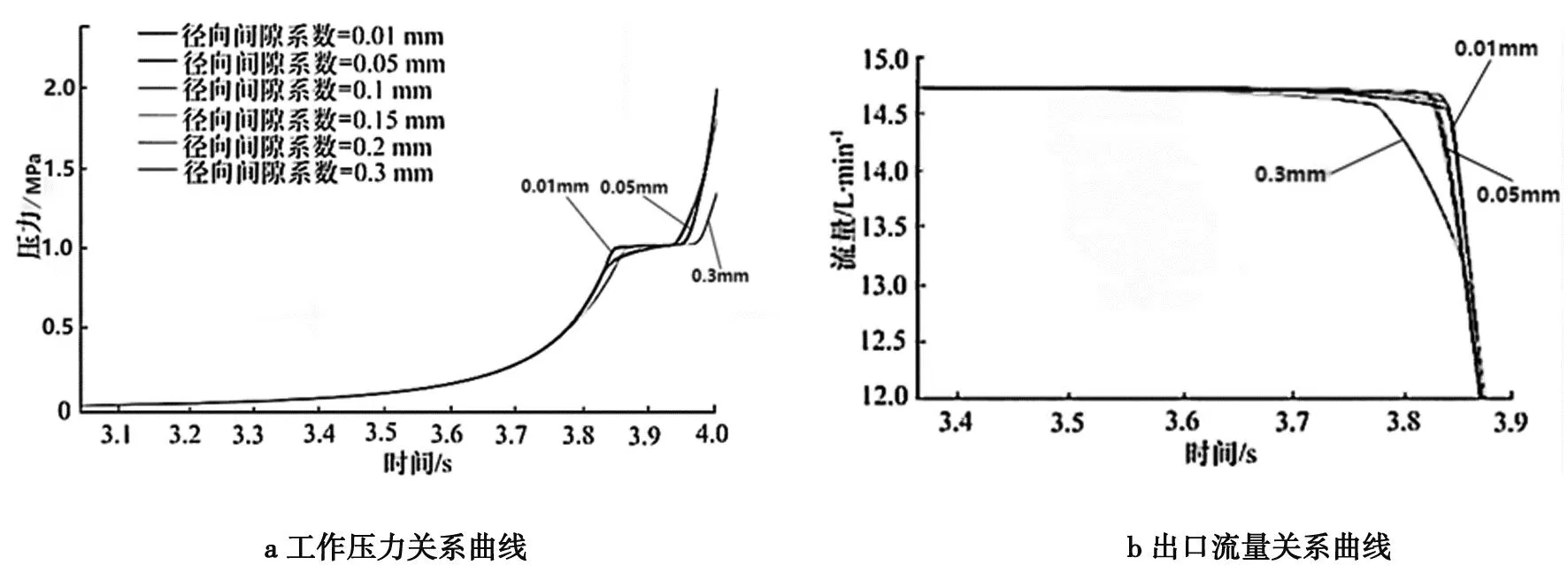

径向间隙泄漏是指在齿轮齿顶圆和泵本体接合部位处存在的泄漏。在制造过程中,为确保齿轮泵在传动时不出现“刮膛”,应尽量保留最佳的径向间隙,否则会对泵的工作效率产生不利影响。从理论上讲,在分析齿轮泵失效时,首先要考虑的就是内部泄漏,并且在实际工作中,因泄漏是在泵体内部,所以很难被检测出来。从仿真齿轮泵径向间隙系数对其工作性能的影响可以看出(图5),随着齿轮泵的径向间隙系数增加,泵内的工作压力和出口流量都会减小,径向间隙系数小于0.1 mm时,对其工作性能的影响较小,当径向间隙系数为0.3 mm时,泄漏最大,此时泵内的最大压力仅能提高1.3 MPa,从而造成系统压力无法满足要求。在3.7 s之后,泵出口的流速急剧下降,导致泵的容积效率也相应下降。

图5 齿轮泵径向间隙系数对工作性能的影响

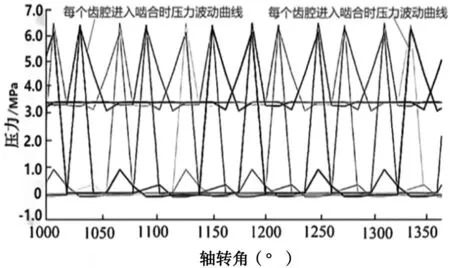

图6、图7为主动轮和从动轮在进入啮合与脱离啮合期间,各齿腔内的压力变化规律。仿真结果表明,主动轮的压力比从动轮稍大,且存在明显波动。通过对试验结果的分析,发现齿轮啮合间隙内的压力突然增加,从而引起了齿轮疲劳。闭塞体积大小会随着齿轮旋转而改变,导致流体压力迅速上升或下降。

图7 从动轮每个齿腔压力变化曲线

通过AMESim仿真,将不能观察到的液流状态转化成数字曲线,实现了泵体内部的流动参数可视化。通过可视化的理论分析,解决了教学中的难点,使学生能更深入、直观地了解泵的结构特征,分析问题成因,为以后的学习应用打下良好基础。

2.3.2 基于AMESim的差动连接快速运动液压回路系统构建

基于齿轮泵的数学模型,将其引入到液压元件库中的控制单元和执行单元,建立一个基于差动连接的快速运动回路模型(图8)。在此液压回路系统中,通过设置阶梯函数对电磁阀阀座的位置进行控制,使油路中的流体流向发生变化,从而改变缸内柱塞的速度和位移,该回路在组合机床液压传动滑台和各种特殊机床中得到了广泛应用[7]。

图8 液压缸差动连接的快速运动回路模型

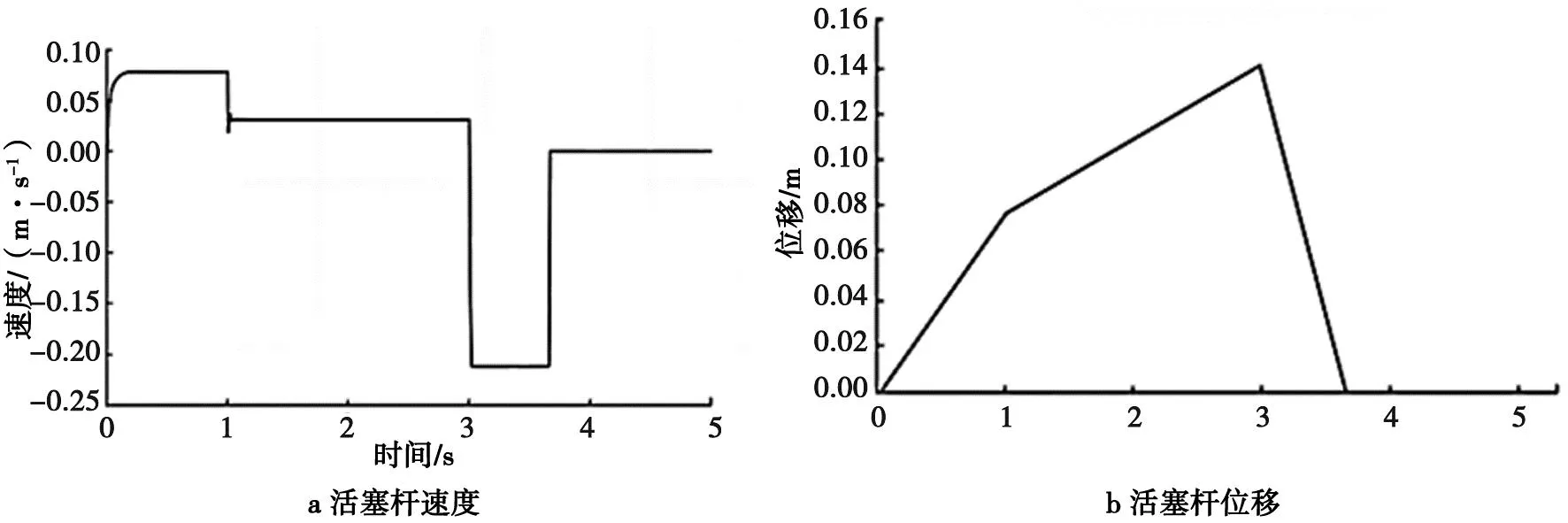

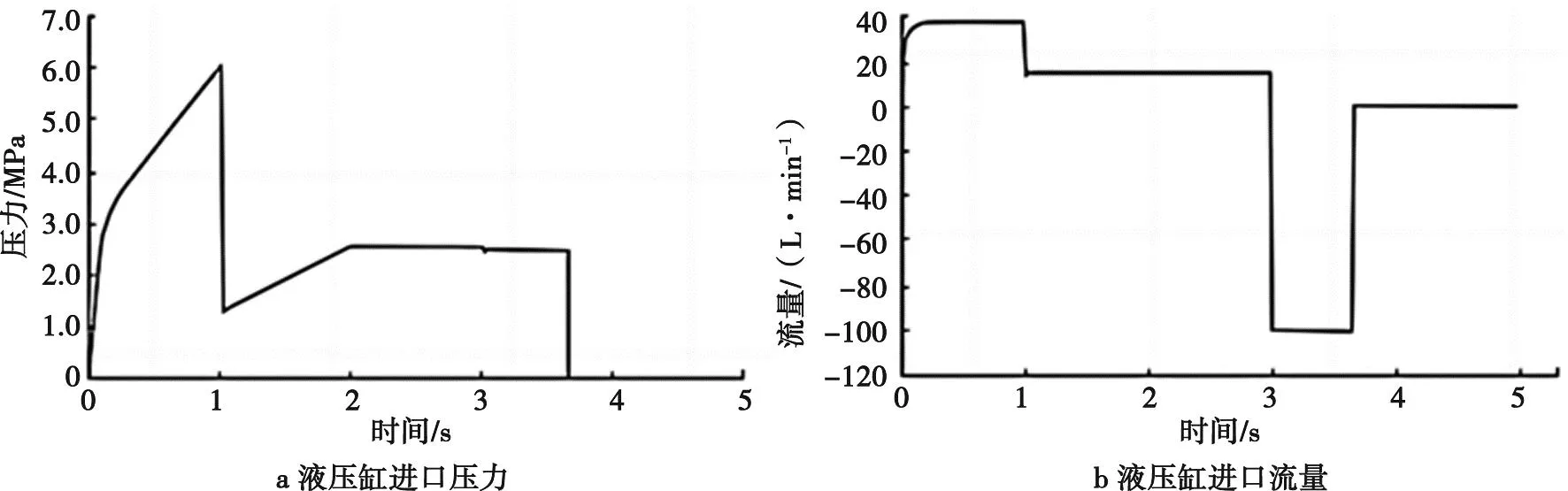

从仿真结果图9、图10分析了循环动力学和静态性能。0~1 s时(图9),电磁阀3三位四通电磁换向阀和5二位三通电磁换向阀右位工作,液压缸有杆腔和无杆腔同时进油,形成差动连接。从图10可以看出油缸入口压力快速升高,达到最大值,此时最大转速可达0.78 m/s,活塞杆快速前进;1~3 s时,阀5切换到左位工作,差动连接被切断,压力快速下降,转速降到0.37 m/s,并进一步证实了仿真结果中的速度值[8];3~4 s时,阀门3转换成左位工作,液压缸有杆腔进油,在无杆腔中的液压油通过油路返回,使活塞杆以0.22 m/s的速度快速向后退回,由于外部载荷的反向作用,使活塞杆在加速后退过程中更快,仅在4 s内就返回到终点;4~5 s时,阀3切换到中间位置,液压油缸停止动作。因此在高速、低速换接过程中,电路平稳性差,差动冲击大,应注意操作过程中防止过速。

图9 活塞杆速度与位移曲线

图10 液压缸的进口压力和流量曲线

2.3.3 基于UG与AMESim软件的学习效果

通过该学习方式,学生能够更好了解液压执行机构、控制机构、动力机构的原理和工作过程,突破以往“碎片化”的教学方式,让学生能够更好地了解液压元件的工作机理,更好地掌握液压元件在液压系统中的应用及选用。这将为今后在试验台上进行回路搭接奠定基础,极大地提高系统搭接成功率,减少试验的风险性。

3 结论

通过UG与AMESim相结合,对齿轮泵进行建模和仿真,将其用于液压传动技术课程教学,使先进的建模仿真技术与理论教学相结合,丰富教学内容和教学方式。

1)应用UG三维建模技术,对零部件的辨识进行了较好处理,为齿轮泵组合体的装配和拆卸试验奠定了基础。利用UG软件对齿轮泵进行运动仿真,并着重介绍齿轮泵的工作机理。

2)运用AMESim中的物理模型,以及液压泵的三维模型,对齿轮泵内部结构和漏油、现象进行仿真分析,学生可以直观地找到这些现象存在的原因,同时进一步探索齿轮泵参数对其工作性能的影响。

3)通过AMESim仿真,将差动连接的操作与控制流程转化为可操作、可视化的虚拟过程,从而达到所讲即所见的目的。在仿真结果的基础上,对各元件的操作、控制作用进行对比分析,使“虚”“实”有机地融合在一起,理论联系实际,培养了学生综合实践能力。