废弃聚丙烯塑料催化热解制取可燃气的实验研究

2023-12-22陈昱萌李楠鑫

*陈昱萌 李楠鑫

(1.广东能源集团科学技术研究院有限公司 广东 510620 2.广东工业大学 广东 510006)

近年来,中国经济得到发展,带动人民消费水平提高,塑料因其具有耐腐蚀、密度小、制造工序简单、价格低等多种优点,早已覆盖人类生活的各个领域[1]。我国在2021年的塑料制品产量约为8000万吨,同比增长5.94%,而塑料回收量为1900万吨,废塑料的回收再生利用率仅为23.75%,塑料给我们的生产生活提供方便,也带来了污染问题[2]。塑料的生产、消费和废弃数量巨大,废弃塑料产量达到7000万吨以上,其带来的环境影响不容小觑。废塑料在自然环境中难以降解,并且塑料中含有有毒性的添加剂和增塑剂,如进入食物链,会严重影响人类健康[3]。2017年发布的《关于加快推进再生资源产业发展的指导意见》[4]指出我国要建设废塑料回收再利用制度,提高各种性质废塑料重复利用率。

当前,废塑料主要的处理方法是填埋和焚烧。填埋会浪费土地,影响周围居民,需要人员定期维护,而焚烧会产生二恶英等有害气体[5]。与传统处理方式相比,废塑料热解二次污染小、能源利用率高、可操作性强[5],已逐渐成为当今废塑料资源化处理的重要研究方向,受到广泛关注[6]。然而,直接升高温度提供热量给塑料进行裂解,能耗高、效率低、选择性不佳[7]。为解决这些问题,研究人员提出在热解阶段加入催化剂来降低反应所需的活化能。因此,本文利用竖式管式炉和气体分析仪,以典型废塑料聚丙烯为研究对象,考察不同反应温度、载气流速、催化剂种类及原料与催化剂混合比等工况条件对气体产物组成的影响规律。

1.实验和方法

将竖式管式炉(中环)进行升温,以10℃/min升温速率升至850℃,分别称取0.5g聚丙烯(PP)与0.5g NiO催化剂,将二者混合后用400目不锈钢网包好,固定在推杆的吊环上。两个冷凝管放置在冰浴里,以便冷凝流经冷凝管的气体,除去热解产物中的热解油组分。待管式炉加热至设定温度,先通20min N2气以排空体系中的空气,用推杆将物料送至竖式管式炉的中部恒温区,同时在排气口接好气袋以收集热解产气,物料送至恒温区的瞬间打开气袋阀门,分别在200mL/min、300mL/min、400mL/min、500mL/min流速的N2氛围中进行5min的热解。热解完毕后,关闭气袋阀门,将物料移出恒温区,并保持通气3min,让样品快速冷却。随后在400mL/min载气流速、850℃下进行热解实验,探讨催化剂种类(CaO、Fe2O3、NiO、Al2O3)对气体产物组分的影响;在400mL/min载气流速、850℃下进行热解实验,采用不同的CaO添加量,探讨原料与催化剂混合比(1:2、1:1、3:2、2:1)对气体产物组分的影响。

2.结果与讨论

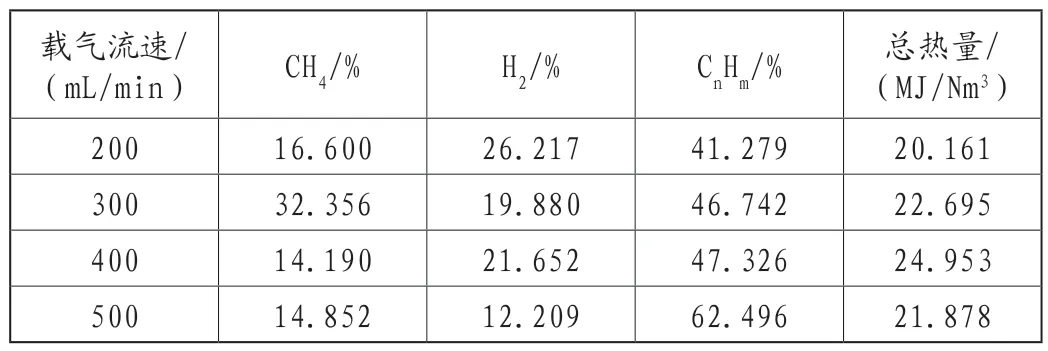

从表1可以看出,所选用的四种载气流速中,400mL/min效果是更优的,400mL/min的载气流速条件下,H2选择性达21.652%的同时CnHm的选择性达到47.326%。其中当载气流速为200mL/min时,除了H2含量达到最大外,其他热解气体含量较低,这是由于热解进气流速很低时未能生成较多的热解气;随着热解进气流速的增大,单位时间内管式炉中通入的空气量越来越多,产生的热解气量增多;所以当载气流速为400mL/min时,各热解气的含量相比其他三个进气量下各热解气含量较高,且热解气的热值达到最大值[6]。因此不同载气流速对热解产气影响的效果依次为400mL/min>300mL/min>500mL/min>200mL/min。

表1 不同载气流速对聚丙烯热解产气特性的影响

随着载气流速的变快,总热量先增加后减少,400mL/min的进气流速实验得到的热值这一指标的数值最大,从实验效果和实验成本两个角度出发,400mL/min效果是更优的。因此,在后续的实验中我们将400mL/min的载气流速选定为实验条件。

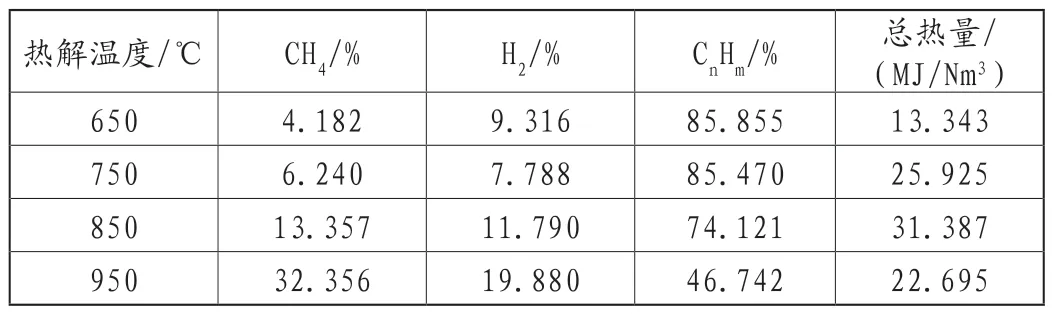

从表2可以看出,热解温度会直接影响到热解气的产量[6],聚丙烯的碳链会发生断裂,由大分子逐步断裂形成小分子。随着温度的升高,小分子的碳氢化合物进一步断裂为更小的碳氢化合物,从而转化为裂解气[8]。随着温度的升高,CH4含量逐渐增加,CnHm含量先保持微量变化然后逐渐下降,这是因为CnHm断化学键需要吸收热量,温度上升提高更多的能量,有助于CnHm化学键的断裂以生成更多CH4。随着温度的升高,H2含量先降低再上升,分界点是850℃,这主要是在高温阶段存在有脱氢反应。随着热解温度的升高脱氢反应的加剧,大分子断裂成小分子物质,伴随着一定量的H2析出,使得热解产气中H2含量上升[6]。

表2 不同载气流速对聚丙烯热解气组分的影响

热解温度会影响热解热值,当热解温度在650~950℃这一区间时,温度的升高有利于气体的析出,但并不是热解温度越高热解产气越多[6]。江建方等[8]提出热解气体的热值有一个最大值,当热解温度超过最大值点的温度时热值开始下降。热解温度逐渐上升,虽然热值下降了,不过由于产气量的上升,最终造成总热量的上升,同时过高的温度由于受到了原料本身体量的限制,已经无法继续提供更多的产气,而气体组分热值又随着温度进一步下降,最终导致了气体总热量的反常下跌。因此,在后续的实验中我们将850℃确定为实验温度。

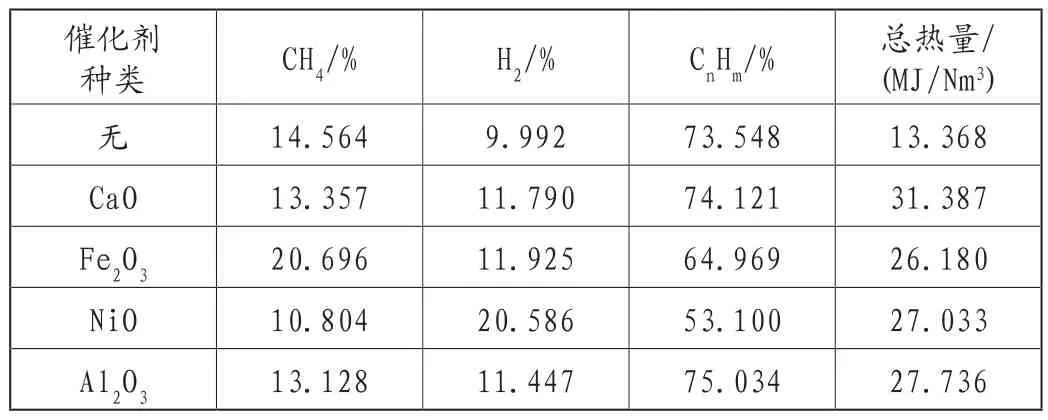

从表3可以看出,添加四种催化剂后各热解气体含量会发生变化,催化剂的添加明显提高了聚丙烯热解产生气体的热值和总热量,为了实现聚烯烃塑料向窄分布碳氢化合物的转化,可以在热解过程中引入催化剂。这种方法能够通过降低反应所需的活化能及调控反应动力学等方式,有效地促进化学反应[9],因此,在实验中添加催化剂降低实验所需的活化能是可行的。选用不同催化剂,各气体组分的含量会发生改变。选用CaO作为催化剂时,CH4含量从14.564%下降到13.357%,H2含量从9.992%提高到11.790%,CnHm含量从73.548%上升到74.121%,各热解气体含量变化不大,气体热值上升及产气量的上升,总热量也随之增加;选用Fe2O3作为催化剂时,CH4和CnHm的含量变化大,CH4含量从14.564%提高到20.696%,CnHm含量从73.548%下降到64.969%,而对H2影响较小,这说明Fe2O3有利于促进CnHm进一步热解转化成CH4;选用NiO为催化剂时,CH4含量从14.564%下降到10.804%,H2含量从9.992%提高到20.586%,CnHm含量从73.548%下降到53.100%;选用Al2O3作为催化剂时,CH4含量从14.564%下降到13.128%,H2含量从9.992%提高到11.447%,CnHm含量从73.548%上升到75.034%,各热解气体组分含量变化不大。

表3 不同催化剂种类对聚丙烯热解气组分的影响

所选用的四种催化剂中,CaO的催化效果是更优的。从气体的热值来看,虽然Al2O3一组的热值略高于CaO,但是本实验是以总热量为切入点,以热解气中可燃气产生的总热量最大作为目标,从这一指标看来,CaO组的数值高于其他组别。因此,在后续的实验中我们将CaO选定为实验催化剂。

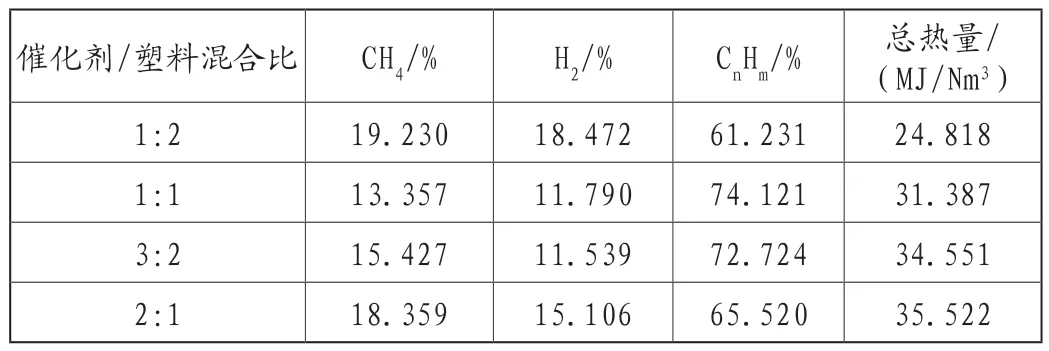

从表4可以看出,聚丙烯的量相同的前提下,催化剂的量从0.25g、0.50g、0.75g到1.00g,所产生的气体总热量向上升后保持平稳,这是因为催化剂的量为0.25g时,提供活化能的能力比较弱,当催化剂的量增加时,总体的活性点位增加[10],整个实验体系的热解效果更好。但并非催化剂越多催化热解效果会越好,当催化剂与聚丙烯质量比从3:2提高到2:1时,聚丙烯所产生的热量并没有明显增加,这是因为当催化剂与聚丙烯质量比为3:2时,催化剂提供的活性点位数量足以满足此时聚丙烯的量的分解,再继续提高催化剂与聚丙烯质量比值只会增加实验成本,因此,聚丙烯的热解气不能随着催化剂投加量的提高而大幅度增加[11]。

表4 不同催化剂/原料混合比对聚丙烯热解气组分的影响

为节约成本,需要控制反应体系中催化剂的投加量[12],目标是以最低的成本热解最多的聚丙烯[13],故用CaO催化聚丙烯热解转化为可燃气的适宜催化剂与聚丙烯质量比为3:2。

3.结论

本文研究了载气流速、热解温度、催化剂种类、催化剂/聚丙烯质量比等工况参数对废弃聚丙烯塑料热解气组分构成的影响规律,获得其热解转化为可燃气的优化实验条件。主要结论如下:随着载气流速的变快,热解气的总热量先增加后减少,400mL/min的进气流速实验得到的热值这一指标的数值最大;随着热解温度的升高,热解气的总热量先增加后减少,CnHm含量先保持微量变化然后逐渐下降,因为CnHm断化学键需要吸收热量,温度上升提高更多的能量,有助于CnHm化学键的断裂以生成更多CH4。催化剂的种类对气体产物组分构成具有较大影响,对比CaO、Fe2O3、NiO和Al2O3四种催化剂在聚丙烯热解实验中的催化效果发现,在CaO作用下热解气的总热值达到31.387MJ/Nm3,远高于其他催化剂。催化剂投加量越高,聚丙烯热解气的总热量越高,但是,为节约成本,需要在保证热解气热值的情况下尽量控制反应体系中催化剂的投加量,因此CaO与聚丙烯混合比3:2更为适宜。