无锡钢铁行业碳排放核算实例研究

2023-12-22王言川

□ 张 涛 王言川 王 楠

钢铁行业,在生产过程中能源链条长,碳排放源复杂,核算难度大,在主要工业门类中具有典型意义。本文通过调研近年来无锡市钢铁企业,实证研究无锡钢铁行业碳排放核算方法和路径,探讨钢铁行业的低碳发展策略,助力全社会顺利完成“双碳”目标任务。

| 无锡钢铁行业基本概况

截至2023 年上半年,无锡共有钢铁行业企业378 家,其中4家有生铁产出,6 家有粗钢产出,183 家有钢材产出,其他多为钢压延加工企业。钢铁企业在生产过程中需要消费原煤、焦炭、天然气等化石能源,并大量使用石灰石、白云石等含碳熔剂,成为能耗集中、碳排放密集的行业方阵。

| 碳排放核算方法比较研究

钢铁行业作为工业领域碳排放重要源头,厘清统计边界,科学实施碳排放核算,将对我国实行“双碳”目标任务起到重要推动作用。下文将介绍当前国内外不同机构和组织针对钢铁行业采用的碳排放核算主要方法,并进行比较分析。

(一)国外钢铁行业碳排放计算方式

政府间气候变化专门委员会(IPCC)、国际钢铁协会(WSA)等国际组织早已开展钢铁行业温室气体排放的研究,并提出了各自的碳排放计算方法。

1.IPCC 指南及碳排放核算方法。IPCC 给出了碳排放核算的基本方程:排放量=活动水平×排放因子。活动水平表示导致温室气体排放或消费活动的活动量,如化石燃料的消耗量,石灰石原料的消耗量、净购入电力等;排放因子表征单位生产或消费活动量的温室气体排放系数,与活动水平相对应。对于钢铁行业来说,主要核算化石燃料燃烧产生的碳排放。排放因子可直接采用IPCC 等机构给出的已知数据,也可根据实际测量数据来推算。

2.WSA 碳排放核算方法。国际钢协给出了一种基于碳平衡的计算方法。钢铁行业各工序碳排放主要分为直接排放量、间接排放量以及碳排放抵扣。其中,直接排放量是指企业自身化石燃料和熔剂等消耗所产生的CO2排放;间接排放是指虽本身不含碳元素但在生产过程中消耗含碳能源时所产生的碳排放,如外购电力时计算其CO2排放即为间接排放;碳排放抵扣包括副产品在外部回收再利用的抵扣,可按下述公式计算:

式(1)中,Pi为第i 道工序的钢比系数,Ei为第i 道工序的碳排放量,可按下述公式计算:

式(2)中,Cin和Cout分别为碳载体的输入流和输出流,Fi为对应物料的碳排放因子。

(二)我国钢铁企业碳排放计算方法

《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》等文件规定,钢铁行业碳排放主要来源于净消耗的化石燃料燃烧产生的CO2排放、在生产过程中由其他外购含碳原料(如电极、生铁、铁合金、直接还原铁等)和熔剂的分解和氧化产生的CO2排放、企业净购入电力和净购入热力(如蒸汽)隐含产生的CO2排放,扣除少部分固化在企业生产的生铁、粗钢等外销产品中及固化在以副产煤气为原料生产的甲醇等固碳产品中的碳,其计算公式为:

(三)主要核算方法及核算边界比较分析

上文国外两种核算方法相比而言,WSA 的排放因子考虑了上下游的碳排放,涵盖材料和燃料的直接和间接排放系数,而IPCC 仅考虑化石燃料的燃烧碳排放,因此其排放因子会小于WSA 的排放因子。WSA 方法和我国钢铁企业所采用的碳排放计算方法的主要差异为:从核算方法来看,WSA 方法基于生命周期法,考虑产品工序层面的输入和输出,我国钢铁企业碳排放计算方法是基于企业层面物料、能源的投入与产出;从排放因子来说,WSA 所确定的排放因子基于全世界160多家企业的排放因子加权值,我国所采用的排放因子结合国内生产情况来确定。因此,基于企业层面的“黑箱法”更为简单明了,无需考虑碳素流在企业内部的循环,更适合在统计工作中施行,本文将采用《中国钢铁生产企业温室气体排放核算方法与报告指南(试行)》中给出的碳排放计算方法。

| 无锡钢铁企业碳排放核算实例

(一)样本钢铁企业生产过程碳排放情况

调研选取某家具有代表性的钢铁企业作为样本。该企业钢铁生产过程有以下特点:①炼铁的主要原料为烧结矿和球团矿,以石灰石作为熔剂,焦炭作燃料。②炼钢过程中,以高炉铁水及少量废钢为原料,以石灰石、白云石等为熔剂。③企业碳排放主要来自以下排放源:煤炭、焦炭、液化石油气、柴油五类化石燃料燃烧;石灰石、白云石两类熔剂高温分解;电极消耗;企业外购铬铁合金、硅锰合金、硅铁合金三类含碳原料;净购入电力隐含碳排放。

1.化石燃料燃烧产生的碳排放(表1)。

表1 样本企业化石燃料燃烧产生的碳排放(单位:万吨、吉焦/吨、吨/吉焦、%、万吨)

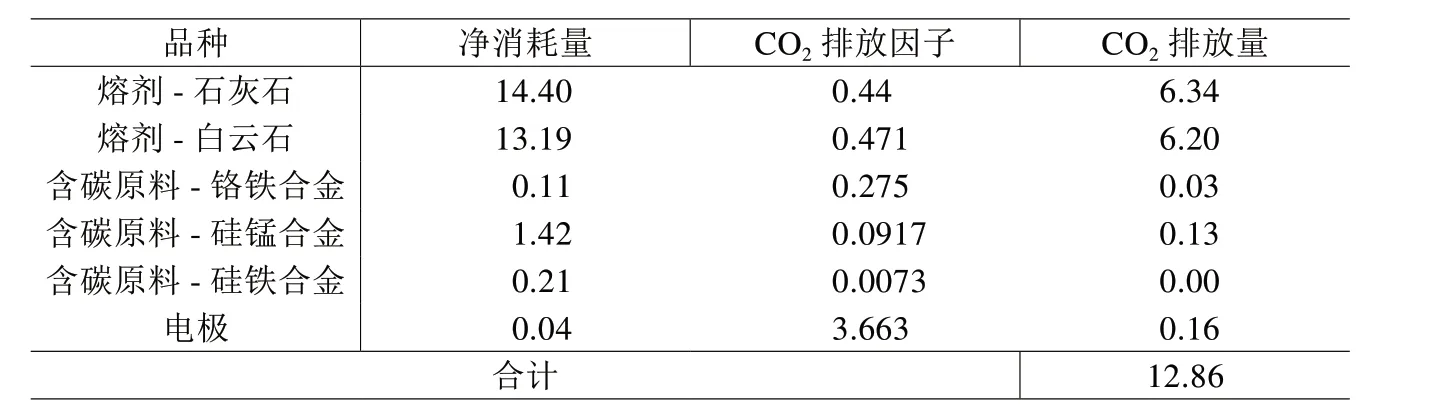

2.生产过程产生的碳排放。生产过程CO2排放主要来源于熔剂高温分解和外购含碳原料(含电极)(表2)。

表2 样本企业生产过程产生的碳排放(单位:万吨、吨/吨、万吨)

3.净购入使用的电力、热力产生的排放。调研中发现,该企业设有余热余压回收装置,回收热空气进行原料烘干,利用余热余压进行发电,故企业无外购热力,净购入电力隐含碳排放见表3。

表3 样本企业净购入使用的电力碳排放(单位:兆瓦时、吨/兆瓦时、万吨)

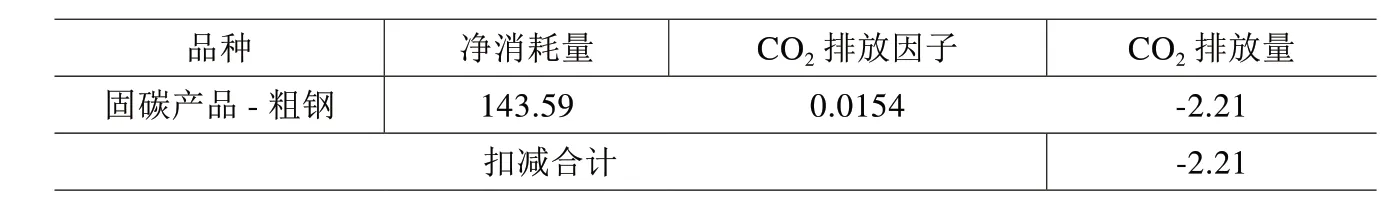

4.固碳产品隐含的碳排放。根据厂内实际情况,固碳产品隐含排放包括的物料仅为粗钢(表4)。

表4 样本企业固碳产品隐含的碳排放(单位:万吨、吨/吨、万吨)

根据计算方法,企业年度碳排放总量为221.81 万吨,同年粗钢产量143.59 万吨,万吨钢CO2排放量为1.54 万吨。

(二)近年无锡钢铁企业整体碳排放情况

表5 给出了无锡市2018—2021 年炼钢企业的碳排放总量和粗钢总产量,其中各大钢铁企业的碳排放核算方法和样本企业基本一致。结果表明,全市钢铁企业吨钢CO2排放量有一定程度的波动但整体情况向好,2021 年吨钢碳排放量和2018 年相比减少0.04吨,但是距离实现碳达峰碳中和所需的净零排放标准依然有较大的差距,钢铁企业节能降碳工作仍任重道远。

| 钢铁行业低碳化发展的SWOT分析

SWOT 分析法是对特定目标行业或者群体在外部环境和内部资源条件下进行定性分析,从而将自身战略与内部资源、外部行业有机结合起来的一种科学的分析方法。

(一)优势

1.加强能源管理,绿色发展基础良好。“十三五”以来,无锡钢铁企业高度重视企业社会责任,加大节能减排资金投入,加强能源管理,严格贯彻执行国家节能法律法规和江苏省节能管理条例,积极开展能源审计和清洁生产审核,为绿色发展奠定了良好的基础。以钢铁行业二次能源回收利用量为例,2022 年,有能源指标统计的钢铁企业回收利用高炉煤气、转炉煤气152.85 亿立方米,比2018 年增长33.9%;回收利用余热余压514.06万吉焦,比2018 年增长61.5%。

2.注重绿色转型,改造项目进展喜人。“双碳”目标引领下,钢铁行业充分意识到绿色转型的重要性和紧迫性,积极做好各项节能环保工作,开展各类改造项目,如安装高炉煤气余压透平发电装置(TRT),进行节能机组改造、超低排放改造、废钢料场无组织喷雾抑尘改造等。钢铁企业生产技术得到绿色发展,成为绿色钢铁的引擎动力。

(二)劣势

1.生产工艺相对固定,产业调整难度大。无锡全市产出的粗钢中,75%以上都来自以铁矿石、焦炭等为原料的高炉—转炉长流程生产工艺的钢铁企业,需要消耗大量的化石能源,直接碳排放量较高,而短流程生产工艺成本较高,不具备市场优势,加大了产业调整的难度。

2.生产品种单一,高端产能不足。在受研的主要钢铁企业中,除了兴澄特钢外,其他钢铁企业都以生产普通钢铁为主,大部分企业主业是钢压延加工,通过热轧、冷轧等工序对钢坯进行加工,生产钢筋、棒材这类附加值较低的产品,虽然生产技术相对成熟,但产品结构单一、同质化竞争严重。产品无法满足多元化市场需求,削弱了钢铁企业竞争力,阻碍其绿色转型。

(三)机会

1.政策引领,助推钢铁行业绿色发展。目前,各级政府对钢铁企业的环保要求日趋严格,围绕绿色低碳发展、优化产业结构、增强创新驱动等方面出台了相关政策,如《江苏省高耗能行业重点领域节能降碳技术改造总体实施方案》《无锡市“十四五”时期“无废城市”建设实施方案》等。通过政策引领,能够调动企业的节能环保积极性,在绿色发展上形成良性循环。

2.创新驱动,核心技术日趋成熟。钢铁行业要实现数量增长到质量提高的转变,发展低碳冶炼技术是必由之路。在数字化浪潮下,钢铁行业也积极拥抱数字技术,开展数字化转型,努力提高关键工序数控化比率,提升生产设备数字化水平,致力打造智能钢铁工厂,为钢铁行业绿色发展奠定良好的基础。

(四)威胁

1.清洁制造受限,可再生能源使用比例低。《无锡市“十四五”时期“无废城市”建设实施方案》中指出,要加大能源结构调整力度,严格控制煤炭消费总量,大力推进“煤改气”,加快推进整县屋顶分布式光伏开发试点,逐步提高可再生能源使用比例。对于钢铁企业来说,如彻底煤改气,能源成本比较高,大部分中小型钢铁企业暂不具备建立光伏发电站的成熟条件。

2.成本压力上行,节能资金紧张。企业的成本主要由原材料、燃料、人工、运输费等构成。经调研,企业的成本近几年提升明显。2022年,原煤价格同比增长15.4%,天然气价格同比增长29.3%,钢铁产品的生产成本不断上升,利润空间收窄,压缩了用于节能技改资金投入。

| 钢铁行业低碳发展策略

根据SWOT 分析法,通过条件的矩阵组合,初步探索无锡钢铁行业的低碳发展方法路径。

(一)加强顶层规划,重视低碳发展趋势

一方面,政府要推动绿色布局,统筹规划,完善制度建设和政策体系,努力把全市钢铁行业发展成资源节约、环境友好、可持续发展、创新活力强、经济效益好、具有较强国际竞争力的绿色行业。另一方面,钢铁企业自身应充分认识碳达峰和碳中和对企业经营的深远影响,将降低碳排放工作提升到企业发展的战略高度,开展前瞻性研究,积极主动应对碳排放的新趋势。

(二)用好前沿技术,实现创新驱动

加快技术推动是钢铁行业实现“双碳”目标的重要抓手,要不断推进创新发展,加大研发投入,破解技术难题。一是加快突破性低碳技术的研究与应用,如氢冶炼工艺、超低CO2炼钢技术,高炉水渣余热资源回收利用技术等;二是实现技术性节能减排,通过采用干式除尘等节水工艺技术、改进除尘设施等方式,降低废水废气的排放;三是开发高效绿色生产工艺技术,增加高附加值产品的比重,提高企业市场竞争力,通过技术创新实现钢铁行业的绿色转型升级。

(三)推动整合集聚,构建循环经济产业链

发展循环经济,有助于解决钢铁企业受到资源制约的瓶颈,有效提升企业资源的整体利用效率,适当降低钢铁生产成本,转化经济增长方式,推动企业实现快速、健康、持续发展,推动钢铁企业的结构调整以及产业升级。应推进区域内部能源整合,推进钢铁企业固废资源化利用,推动钢化联产,在更长的产业链条上实现CO2的收集利用,在保留化石能源使用的前提下实现碳净零排放。