离子膜电解槽钙镁超标处置

2023-12-21沈靖宗鲁尚高

沈靖宗,鲁尚高

(陕西北元化工集团股份有限公司,陕西 榆林 719319)

陕西北元化工集团股份有限公司(简称北元化工)现有88 万t/a 的烧碱。 生产装置采用伍德-迪诺拉BM2.7 型独立单元复极式离子膜电解槽, 共有4 条生产线,每条生产线有6 台电解槽。电解槽额定电流密度为6 kA/m2,整个电解装置的运行范围为额定生产能力的30%~110%。 电解槽对进槽精制盐水的质量要求较高,尤其是钙镁离子,要求控制范围为钙镁离子浓度≤20×10-9,钙镁离子超标后对离子膜电解槽影响巨大,为及时进行应急处置,设置了离子膜电解槽钙镁离子超标处置步骤。

1 工艺简介

一次盐水工序送来的过滤盐水进入酸化罐,加盐酸除去碳酸根离子后再加碱控制pH 值为9~11,进入过滤盐水罐。 过滤盐水罐内的盐水经过滤盐水泵送至过滤盐水换热器,温度控制在(60±5) ℃。 加热后的过滤盐水进入螯合树脂塔中进行二次精制,合格的精制盐水进入精盐水换热器换热后进入阳极液高位槽。 阳极液高位槽出来的精制盐水通过电解槽进料软管进入电解槽的阳极室,在直流电的作用下,精制盐水在阳极室产生氯气及淡盐水,氯气和淡盐水经过出料软管进入单槽阳极液出料总管,在垂直总管内进行气液分离,大量的氯气进入氯气总管,少量的氯气和淡盐水进入阳极出液总管。

二次盐水精制采用螯合树脂塔工艺,CD 线共有4 台螯合树脂塔,采用低钙镁钢衬胶形式,过滤器喷头(简称水冒)安装在树脂塔下端塔板上,共安装有744 个水冒, 精制盐水额定流量282 m3/h、运行最大流量310 m3/h、设计流量350 m3/h。 螯合树脂采用德国拜尔公司生产的, 树脂型号为TP-208二代树脂,首次投用时间为2012年,其中F 塔2016年10 月更换为西安蓝晓公司生产的LSC-100 螯合树脂。 正常运行时2 塔串联运行,单塔运行48 h 后前塔切出再生,一塔运行,标准酸碱浓度情况下再生所需7 小时34 分钟,再生完成后串入后塔运行。通过2塔串联运行的方式, 可以实现连续的盐水精制处理,提高设备的处理能力和效率。 再生过程的合理安排,可以保证设备的稳定和长寿命运行。

2 钙镁超标后数据对比分析

2.1 钙镁超标过程

某年9 月23 日,系统卤水储量下降,分厂安排投用一采区3# 井组,19 时返卤浓度合格后并入卤池,因3# 井Ca2+含量较高,导致输卤Ca2+上涨;中班岗位人员反应槽碳酸钠加入量不足加之人员调整不及时,导致反应槽碳酸钠过碱量不合格,造成后续反应不充分,精盐水Ca2+超标。25 日0:25,电解装置CD 线进螯合树脂塔的过滤盐水中, 钙镁离子分析为5.8×10-6(控制指标为钙镁离子<1×10-6),导致C 线进槽精制盐水钙、 镁含量分别达到最高103.8×10-9和16.9×10-9,D 线进槽精制盐水钙、镁含量分别达到最高40.7×10-9和9.7×10-9。 9 月25 日3时分析数据得出, 二期精盐水罐、3#折流槽Ca2+含量超标严重,3:32,电解CD 线各降6 kA 电流。 9 月25 日10:30, 电解CD 线进槽盐水指标仍不合格, 电解CD 线再各降2 kA 电流。 9月25 日21:27,进槽盐水钙镁指标合格,电解开始提电流,系统逐步恢复流量。

其中,C 线螯合树脂塔E 串F 运行,20:30-23:28 E 塔压差从37.3 kPa 涨至51.3 kPa,23:28 左右,E 塔切出系统开始再生,C 线螯合树脂塔开始单塔运行。D 线H 塔20:26 再生完,G 串H 运行,22:30 G塔压差从37.5 kPa 开始上涨,00:22 涨至46.7 kPa,观察运行中,04:02 涨至60 kPa 达到最高值,04:02左右G 塔切出系统开始再生,9 月25 日D 线单塔G 运行, 导致早班D 线进槽精制盐水钙镁离子超标。

2.2 钙镁超标前后数据对比分析

9 月27 日早班C 线、D 线运行电流负荷均为16 kA, 为了进一步分析钙镁离子超标对电解槽的影响,查找与9 月14 日C 线、D 线满负荷(16 kA)数据,进行对比分析。

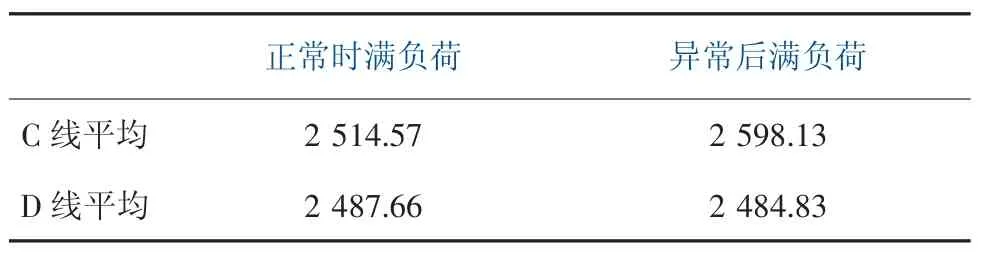

2.2.1 直流电单耗变化情况(见表1)

表1 直流电吨碱耗电数据对比 kW·h/t

由表1 可以得出,钙镁离子超标前后,C 线直流电吨碱电耗上涨了83.56 kW·h,而D 线直流电吨碱电耗降低了2.83 kW·h。 这表明C 线的吨碱电耗在钙镁离子超标后有明显的增加。 D 线的吨碱电耗变化不大,D 线的吨碱电耗在钙镁离子超标后并没有显著升高,与实际情况相符。 另外,C 线的钙镁超标含量和时间均远远高于D 线,表明C 线在钙镁离子超标方面更严重,而D 线相对较少受到钙镁离子超标的影响(需要注意的是,表1 中的数据是根据正常情况下的72 h 平均数据计算得出的,而异常后的数据是根据9 月27 日早班计算得出的)。 直流电消耗量见表2。

表2 直流电消耗量 kW·h

也可以从硅整流直流电电量 (来自整流柜数据),由表2 可以得出,钙镁离子超标前后单线直流电电量变化较小,属于正常波动范围,侧面说明吨碱电耗增大的主要原因是实际产碱量降低。

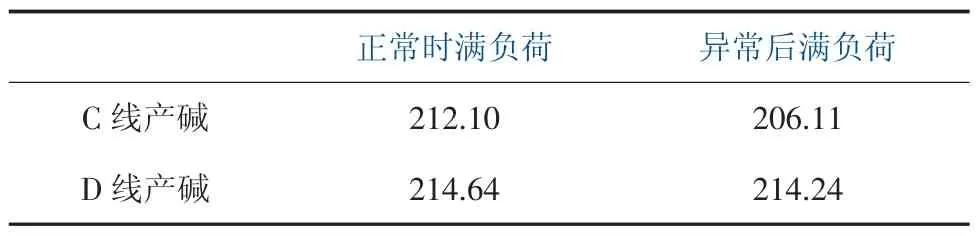

2.2.2 烧碱产量变化情况(见表3)

表3 单线产碱量对比 t

根据表3 的数据,当钙镁离子超标后,C 线的产碱量(早班)下降了5.99 t,而D 线下降了0.4 t。这与之前对C 线吨碱电耗分析的结果相吻合。此外,C 线的产碱流量计的数值比之前降低了2 m3/h, 而D 线的产碱流量计的前后数据变化不大。 综上所述,钙镁离子超标对碱的产量和流量产生了明显的影响。C 线的产碱量和产碱流量都出现了下降的情况,而D 线的产碱量虽然出现了小幅度下降, 但产碱流量没有明显变化。

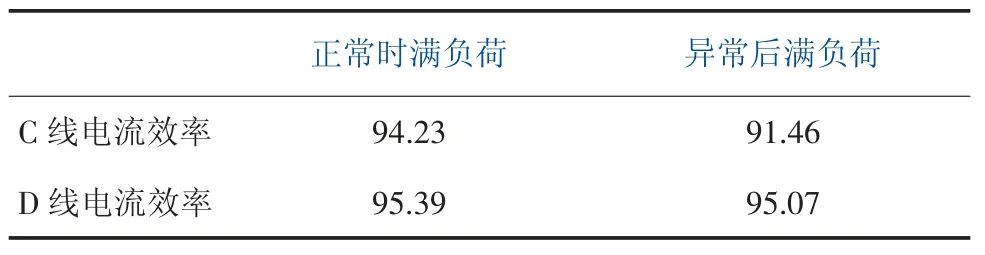

2.2.3 电流效率变化情况(见表4)

根据第2节分析,环路带宽的选取对维持环路稳定性和控制环路带内外噪声起着重要作用。选取环路带宽可借助ADIsimPLL4.10软件,通过该软件调整环路带宽以完成环路滤波器的设计,并使其满足汽车防撞雷达频率源相位噪声的要求。图3为借助ADIsimPLL4.10软件设计出的有源环路滤波器电路图。

表4 电流效率变化情况 %

由表4 得出,C 线电流效率下降了2.77%,而D线电流效率下降了0.32%,C 线电流效率下降明显,在继续跟踪中。

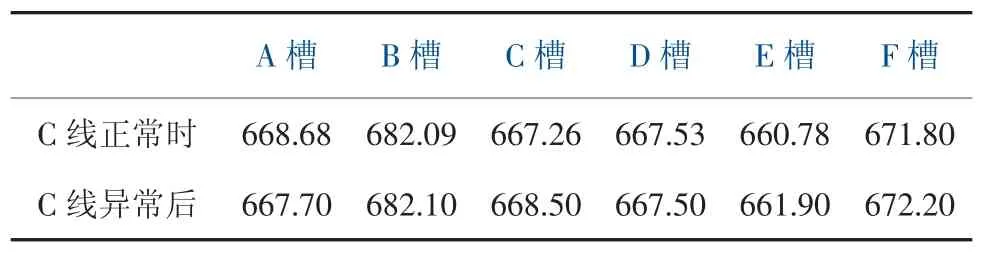

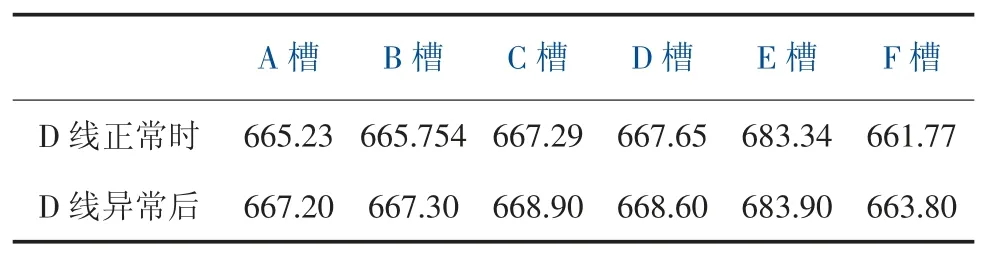

2.2.4 单槽槽电压数据对比

C 线离子膜电解槽A 槽使用旭硝子膜,B 槽使用旭化成膜,其他槽使用杜邦膜。 其中,C 线的D 槽和D 线的DE 槽被更换为新的离子膜。 C 线的F 槽和D 线的E 槽都有200 个单元槽。C 线单槽及D 线单槽电压数据见表5 及表6。

表5 C线单槽总电压 V

表6 D线单槽总电压 V

由表5 及表6 可以看出,CD 线的离子膜电解槽,平均单槽槽电压变化较小,但是部分单槽槽电压略有上涨,幅度为1.0~2.0 V。

2.2.5 其他异常现象

本次钙镁离子超标后,对电解槽其他指标进行了统计。

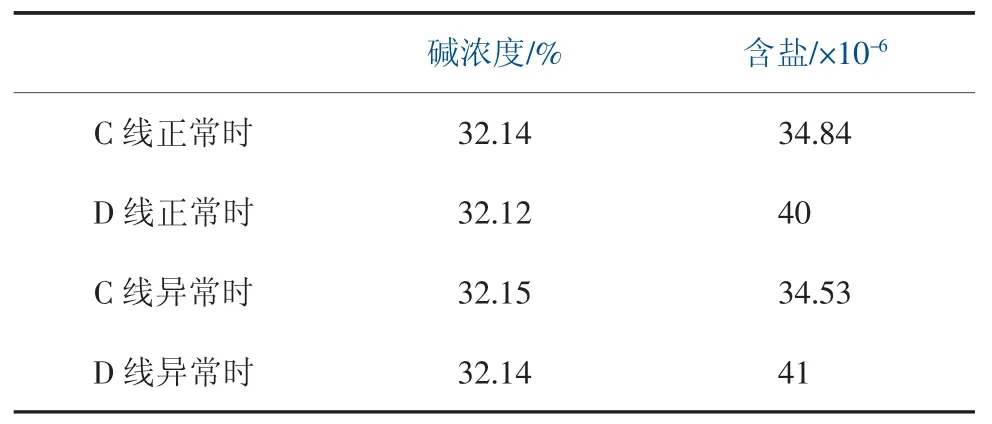

(1)烧碱质量对比分析

烧碱质量对比见表7,CD 线碱浓度略有下降,正常满负荷时,碱含盐31×10-6,碱中含盐均有上涨,上涨幅度为5×10-6-6×10-6(计算平均上涨幅度)。

表7 烧碱质量对比表

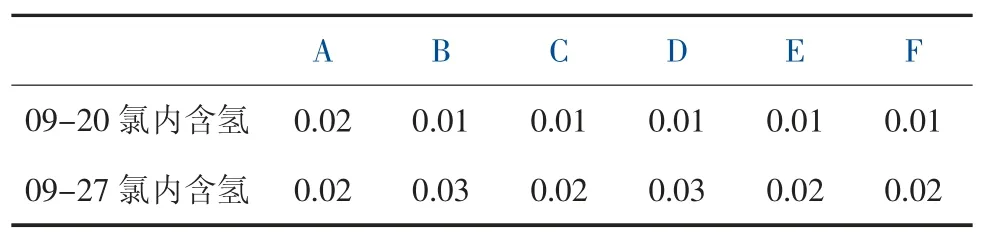

(2)氯气纯度变化情况

根据中控分析数据信息,C 线氯气纯度变化较大,D 线氯气纯度较稳定,9 月28 日01:00,D 线电解槽A、B、C、F 加酸流量为500 L/h, 氯气总管纯度为97.5%,二次复查氯气纯度合格。 9 月28 日13:00,C线电解槽A、C、E、F 加酸流量为540 L/h, 氯气总管纯度为96.8%,将加酸量提至560 L/h,17:00,氯气总管纯度为97.5%,氯气纯度才合格。C 线氯气纯度见表8,氯内含氧及氯内含氢数据见表9 及表10。

表8 氯气纯度表 %

表9 氯内含氧表 %

表10 氯内含氢表 %

由表8 可以得出,在离子膜电解单槽加酸流量、酸度相同、运行负荷一样的条件下,氯气纯度整体下降,最大差值为1.5%,最小差值为1%,特别是C线D 槽(新离子膜),氯气纯度下降明显。

由表9 及表10 可以得出,离子膜电解单槽在相同的运行条件下,C 线单槽氯内含氧整体上涨,最大差值为0.85%,而单槽氯内含氢整体上涨,最大差值为0.02%。

关于电解槽运行数据,仍在进一步跟踪观察中,随着系统的稳定运行,部分指标逐渐回升。

3 钙镁超标对离子膜的影响及处置步骤

3.1 钙镁超标对离子膜的影响

钙在膜阴极层以盐的形式沉积,包括氢氧化物、硅酸盐、高碘酸盐以及与硅酸铝形成的复合盐。 钙的沉积会造成电流效率下降。 其中,氢氧化物的危害最为严重, 因为以大结晶的形式沉积在阴极表面,如果沉积量过大,将导致槽电压轻微上升。 此外,Ca(OH)2在纯盐水中会迅速溶解,电流效率却无法完全恢复。 钙造成的电流效率的下降见图1。

图1 钙造成的电流效率的下降(5×10-6和6×10-6)

镁沉积在膜的磺酸层,主要影响离子膜单元槽槽电压,对电流效率有一些影响,通常以Mg(OH)2的形式沉积,会导致沉积电压升高,Mg(OH)2的溶解度低于Ca(OH)2,以硅酸镁的形式沉积,被堵塞的区域不能供钠离子通过,细小的沉积通常不在阴极侧,因此对电流效率影响小或者没有,电压升高意味着Mg2+离子堵塞了离子交换场所 (Ni 和Co 也相似)。 镁对槽电压的影响见图2。

图2 镁对槽电压的影响

3.2 钙镁超标处置步骤

根据杜邦离子膜公司技术介绍, 电解槽Ca2++Mg2+<20×10-9,在4~6 kA/m2电流密度运行;若Ca2++Mg2+<30×10-9时,电流密度必须控制在≤4 kA/m2;为确保离子膜的高效稳定运行,特制定钙镁超标处置步骤。

当二次盐水精制螯合树脂塔,压差持续上涨,1 h内上涨1 kPa 时,DCS 岗位人员立即汇报当班班长,班长组织联系并按指标异常管理程序汇报,对进装置界区的过滤盐水(LV-0504)、进槽盐水全分析,根据分析结果进行以下四种状态处置,见图3。

图3 盐水指标处置图

(1)进装置界区的过滤盐水(LV-0504 Ca2++Mg2+<1×10-6)、 进槽精制盐水钙镁正常 (Ca2++Mg2+<20×10-9)时,通过螯合树脂塔视镜,检查螯合树脂塔破碎、结块、悬浮物情况,持续跟踪螯合树脂塔压差,确认进装置界区的过滤盐水全分析数据,如果其他指标超标,立即反馈上游装置调整,树脂塔压差达50 kPa 后, 根据两台螯合树脂塔实际运行情况,切出系统大流量反冲洗或倍量再生。

(2)进装置界区的过滤盐水(LV-0504 Ca2++Mg2+>1×10-6)、进槽精制盐水钙镁异常(Ca2++Mg2+>20×10-9)时,当班班长立即汇报分析指标情况,同时联系调度将单槽电流降至10 kA 运行。在此过程中, 化验室需要持续分析跟踪过滤盐水、进槽精制盐水中钙镁,如果进装置界区的过滤盐水(LV-0504)钙镁持续有上升或短时不能恢复指标,而且进槽精制盐水Ca2++Mg2+>30×10-9时,立即降电流停车。 如果进装置界区的过滤盐水(LV-0504)钙镁稳定,有下降趋势或短时间能恢复指标, 而且进槽精制盐水钙镁≤30×10-9时,单槽电流继续10 kA 运行,持续分析跟踪管控。 如果进槽精制盐水钙镁>30×10-9时, 联系调度将单槽电流降电流至5.4 kA 运行,30 min 内进槽精制盐水钙镁仍然>30×10-9, 进装置界区的过滤盐水钙镁无下降趋势,则立即降电流停车。

(3)进装置界区的过滤盐水(LV-0504 Ca2++Mg2+>1×10-6) 钙镁异常、 进槽精制盐水钙镁正常(Ca2++Mg2+<20×10-9) 时, 当班班长汇报分析指标情况,持续跟踪进装置界区的过滤盐水钙镁并管控进槽精制盐水钙镁,关注螯合树脂塔压差,根据进装置界区的过滤盐水钙镁超标分析数据,确定螯合树脂塔是否倍量再生。

(4)进装置界区的过滤盐水(LV-0504 Ca2++Mg2+<1×10-6) 钙镁正常、 进槽精制盐水钙镁异常(Ca2++Mg2+>20×10-9)时,当班班长立即汇报分析指标情况, 同时联系调度将单槽电流降至10 kA 运行。在此过程中,中控持续分析跟踪盐水中钙镁,如果进槽精制盐水钙镁持续有上升或短时间不能恢复指标,Ca2++Mg2+>30×10-9时,立即降电流停车。 如果进槽精制盐水钙镁,稳定有下降趋势或短时间能恢复指标, 进槽精制盐水钙镁≤30×10-9、>20×10-9时,单槽电流继续10 kA 运行,持续分析跟踪管控。 如果进槽精制盐水钙镁>30×10-9时, 联系调度将单槽电流降至5.4 kA 运行,30 min 内进槽精制盐水钙镁仍然>30×10-9, 而且是两塔运行, 则立即降电流停车,停车后前塔立即切出倍量再生并检查,完成后投入运行,将另一台塔进行倍量再生。

4 结语

钙镁离子超标对离子膜电解的影响是不可恢复的,尤其是对烧碱产量和电耗的影响,直接关系到企业的生产效益和利润。 因此,在运行过程中,一次盐水工序和二次盐水工序必须进行精细操作,严格控制各项指标。 同时,对电解装置中的离子膜电解槽钙镁离子的指标变化情况也必须严格把控。 如果发生离子膜电解槽进槽精制盐水钙镁离子超标的异常情况, 必须第一时间按照处置步骤及时处理,只有这样,才能降低损失,提高生产效率,保障企业经济效益和安全稳定运行。