电石生产过程中石灰窑尾气余热利用工艺

2023-12-21魏建东邓建民

魏建东,邓建民

(宁夏英力特化工股份有限公司,宁夏 石嘴山 753202)

电石生产以白灰和碳素为主要原料, 通常密闭电石炉都配套气烧石灰窑装置, 采用密闭电石炉气煅烧石灰石生产白灰,石灰窑排放尾气温度较高,排放量较大,造成电石生产过程能源消耗高,单位产品碳排放强度增加。 2022 年国家发改委等部门印发《高耗能行业重点领域节能降碳改造升级实施指南》, 其中《电石行业节能降碳改造升级实施指南》中, 将回收石灰窑废气余热用于炭材烘干装置热源作为节能降碳技术进行推广。 英力特化工对电石生产过程的余热利用进行研究, 建设石灰窑尾气用于兰炭烘干的技术改造项目,起到较好的节能降碳作用。

1 密闭电石炉气的产生及处理

1.1 密闭电石炉气的产生

气烧石灰窑采用密闭电石炉气作为热源, 在密闭电石炉中,炉气通过以下主要反应产生:

根据反应式估算, 生产1 t 电石的同时约产生450 m3的炉气,炉气中含有大量的CO 和少量H2,据在线仪器检测其热值高达11 088 kJ/m3, 每万立方米炉气折标准煤3.798 t。 由于电石炉气出口温度高达700℃左右, 炉气中夹带的粉尘含量为50~150g/m3,粉尘粒径细小、黏性高,因此电石炉气不能直接用于后续工序,还需要进行净化处理。

1.2 电石炉气的净化预处理

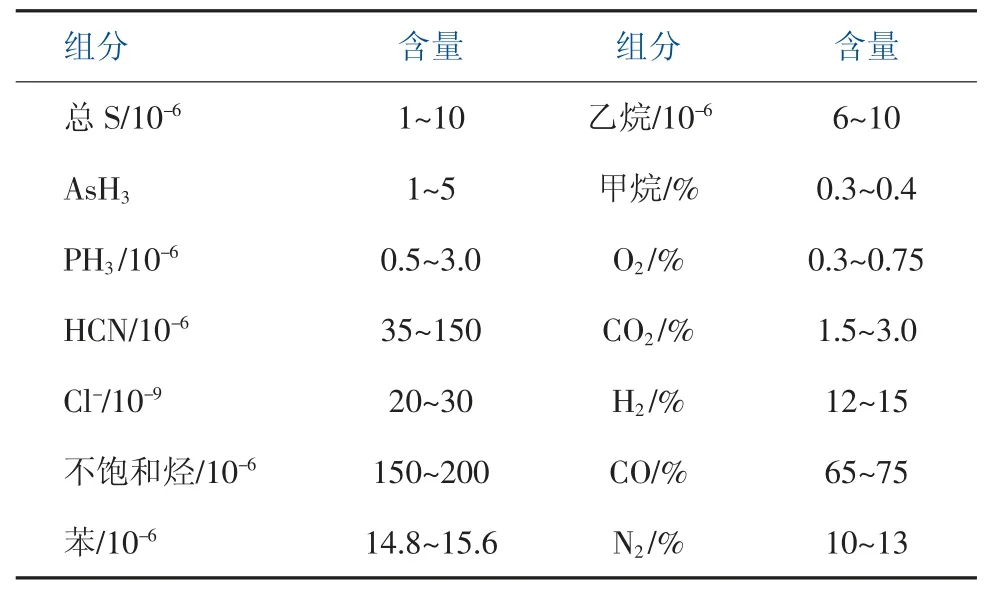

来自密闭电石炉的高温炉气先进入沉降器,除去带有火星的大颗粒尘粒及部分焦油, 再依次进入冷却器和回转脉冲袋式除尘器, 净化后的炉气粉尘含量≤10 mg/m3。 电石炉气净化工艺要求经空气冷却器冷却后炉气温度为225~280 ℃, 过低则焦油冷凝析出堵塞滤袋,过高则容易烧毁滤袋。在系统中设置干式气柜,以保持气源稳定,炉气输送动力来源于离心风机,净化的炉气增压后送往用户,净化后的炉气组成见表1。

表1 密闭电石炉炉气组成

2 电石炉气的利用现状

英力特化工两台3 万kVA 电石炉产量约360 t/d,副产炉气量以450 m3/t 计, 炉气量为162 000 m3/d,折合6 750 m3/h,炉气主要作为石灰窑煅烧和兰炭烘干热源使用。 两台3 万kVA 电石炉配套双套筒石灰窑,设计白灰产能300 t/d,设计热耗4 180 kJ/kg,需要炉气量113 208 m3/d,折合4 717 m3/h;兰炭烘干装置设计生产能力为10 t/h,使用炉气量210 m3/h。

3 电石炉气用于石灰窑煅烧流程及尾气性质

常见的石灰石煅烧设备有回转窑、双膛窑、双梁窑和套筒窑等多种,英力特化工采用300 t/d 的双套筒石灰窑作为3 万kVA 电石炉配套设施,将石灰石煅烧成石灰后作为电石生产原料。

3.1 石灰石煅烧工艺原理

石灰石中所含CaCO3在一定的温度开始分解,一直进行到系统中产生的CO2分压和CaCO3分解压力相等为止,即达到了化学平衡,化学平衡仅仅是正向反应等于逆向反应的结果。温度低于600 ℃时,石灰石几乎不分解;当温度高过600 ℃开始分解,但此时CO2的分压很低,分解速度很慢;温度继续升高,CO2的分压逐渐增大,温度达到898 ℃时,CO2的分压为大气压时,分解速度显著提高[1]。

3.2 石灰石煅烧流程

石灰石通过单斗卷扬提升机运至石灰窑顶,经密封装置和料斗装置后进入环形套筒内。 密封装置可防止外界空气进入影响石灰窑的负压操作, 环形套筒窑是由外壳、内部耐火墙和与其同心布置的上、下内筒组成,石灰石从窑顶部的进料口进入后逐渐向下运动, 与向上流动的高温气体逆流充分换热进行预热和煅烧。 套筒石灰窑内部被上下内筒分为3 个区域,即预热区、煅烧区和冷却区。

(1)在预热区石灰石与高温烟气进行对流换热,石灰石温度上升至分解温度。在预热区的末端,石灰石通过吸收高温烟气热量开始分解过程。

(2)在煅烧区,高温烟气的大部分热量用于CaCO3的吸热反应,在煅烧区中发生的化学主反应式如下:

CaCO3→CaO+CO2↑

(3)在冷却区,来自石灰窑底部依靠负压吸入大量空气作为冷却风, 将煅烧后的石灰在出窑前进行冷却, 经过换热温度升高后的冷却风作为助燃风去燃烧室,回收石灰带走的热量,并防止窑内过烧,有助于提高石灰的活性,最终尾气经烟囱排出[2]。

3.3 石灰窑尾气性质

燃烧后的烟气掺杂其他用途空气后在窑顶分成两部分:2/3 的气体在预热带预热石灰石后进入窑顶环形烟道,再进入废气风机,1/3 的气体进入到换热器预热驱动空气后,进入废气管道,窑内所有的废气都经废气风机引出, 进入废气风机的温度为230~240 ℃,然后经流量调节阀混入冷风降温至160 ℃以下进入布袋除尘器净化,除尘净化后的尾气排空。石灰窑尾气经在线仪表分析,其指标见表2。

表2 石灰窑尾气指标表

石灰窑尾气中烟尘、二氧化硫、氮氧化物含量低,相对湿度低于宁夏地区平均湿度,烟气排放量较大,排放温度较高,直接排放造成热量损失大,而入厂兰炭水分较高,电石炉入炉兰炭要求含水<1%,因此需要对利用高温石灰窑尾气烘干兰炭技术进行研究。

4 兰炭烘干工艺核算

4.1 兰炭烘干工作原理

兰炭烘干原理是炉气燃烧后产生的高温烟气在干燥器与兰炭接触将兰炭中的水分带出, 高温烟气由烘干窑下部进入,在引风机抽吸作用下向上流动,窑内的含水炭材在导流管的作用下向下运动, 通过烘干窑的预热带后流入热交换装置, 在其下滑运动过程中与逆流运行的高温烟气进行传质传热, 水分在浓度梯度的作用下, 从炭材内部向表面再向环境中扩散, 扩散至环境中的水蒸气在烟气压差作用下向上运动排出烘干窑[3]。

4.2 兰炭烘干流程

英力特化工采用立式静态烘干技术对湿兰炭进行干燥,烘干过程使用低温烘干技术,避免出烘干窑的兰炭带火星。 铲车将地面湿兰炭铲入受料仓,通过受料仓下振动筛进行筛分,筛分后粒径小于5 mm 的小颗粒料由粉末提升机输送至炭粉仓内定期运出。 粒径大于5 mm 的大颗粒料由上料大倾角皮带输送机运送至立式烘干窑顶部进入烘干窑,在布料器、分料锥作用下将兰炭分散形成环形兰炭层,烘干窑进料仓的外壁与进料仓分料锥之间设置8 个烘干料仓, 物料被均匀的分布在圆环形的料层中,高温烟气由引风机抽吸透过环形兰炭层进行烘干,将兰炭中的水分带出,通过对应的8 个液压自动控制系统使推杆周期性地动作将烘干后的物料卸出, 上部兰炭在重力的作用下向下蠕动逐渐烘干。卸料区控制物料温度>70 ℃,保证物料水分达到要求。

通常湿兰炭烘干所需的热量由电石炉气燃烧供给,电石炉气从气柜经压缩机送至兰炭烘干工序,炉气进入燃烧室,鼓风机送风燃烧后温度控制在450~600 ℃,出燃烧室后的高温烟气由引风机抽吸,经负压阀配风后温度降至180~220 ℃进入立式烘干窑,烟气从进风口进入烘干窑内部时, 在气流导流板和负压抽吸作用下穿过物料, 与物料实现一次热交换进入烘干窑内仓中。烟气由于压差作用向上运动,会再次穿透物料到烘干窑的外仓中, 烘干窑出风节的外仓与出风系统直接相连, 此时干燥后的烟气会直接通过出风口进入袋式除尘系统净化, 通过烟囱排放至大气中。为防止过热烟气对除尘滤袋的损害,在进入除尘器前,设置配冷风阀,通过系统负压吸入低温空气,控制进除尘温度<60 ℃。

4.3 兰炭烘干用热量及用风量核算

英力特化工生产电石所用的兰炭大多采购自陕北地区, 与用户单位距离较远, 入厂水分含量为19%左右, 密闭电石炉要求兰炭入炉水分指标控制在1%以下,因此需要进行干燥处理,烘干后兰炭平均水分含量为0.7%,进烘干窑的烟气温度200 ℃,干燥后尾气温度控制在60~120 ℃(120 ℃时饱和水蒸气焓值为2 707 kJ/kg)。烘干兰炭炉气用量为210 m3/h,放出热量为2 328 396 kJ。

4.3.1 烘干配风量核算

宁夏地区平均气温10 ℃, 将空气由10 ℃升温至200 ℃,空气定压比热容以1.004 kJ/(kg·K)计,可加热的空气质量12 212 kg/h。

4.3.2 烘干用空气量核算

炉气中氢气燃烧产生水量为210×0.12÷22.4×18=20(kg/h);烘干时将兰炭水分由10%降至0.7%,带出兰炭中的水分=10×1 000÷(1-10%)×(10%-0.7%)=1 033(kg/h),产生的总水分量为1 053 kg/h。

干燥后控制尾气中水分相对湿度小于70%,尾气进除尘器温度60 ℃, 查表得知,60 ℃时空气饱和湿含量为152 g/kg, 实际湿含量为152×70%=106.4 (g/kg)。

如烘干干基空气用量为L, 宁夏地区平均温度为10 ℃,平均相对湿度45%,查表得知,空气10 ℃饱和湿含量为7.733 g/kg。根据通过干燥器的湿空气中干基空气的质量不变可得:

LH1+W3=LH2

式中:L—干空气用量,kg/h;

H1—进干燥器空气含水量,kg/kg;

H2—出干燥器空气含水量,kg/kg;

H1—7.733×0.45=3.48(g/kg);

H2—152×0.7=106.4(g/kg);

W3—1 053 kg/h。

则L=W3/(H2-H1)=1 053/(0.106 4-0.003 48)=10 231(kg/h)。

计算得干基空气用量10 231 kg/h, 则配风后加热空气量满足烘干空气用量需求, 实际烘干过程为采用低温干燥技术,在进烘干窑之前,通过负压抽吸方式,在高温烟气中混入大量空气,使烟气温度降至200 ℃后与兰炭接触。

5 电石炉配套兰炭烘干装置用石灰窑尾气量核算

300 t/d 双套筒石灰窑使用炉气量为4 514 m3/h,排放尾气量为61 252 m3/h, 炉气中氢气燃烧产生水分为4 514×0.12÷22.4×18=435(kg/h)。炉气燃烧配风比为1.9, 需要的助燃空气量为4 514×1.9=8 577 (m3/h),其余风量为驱动风和冷却风。 石灰窑烘干过程使用空气量远远高于炉气量, 因此可将石灰窑尾气以空气计算其热值。

兰炭烘干需用热量为2 328 396 kJ,石灰窑尾气主要为空气,将165 ℃的尾气降温至60 ℃,可用的尾气量为22 097 kg/h。

石灰窑尾气温度较低, 将其用作兰炭烘干用量高于兰炭烘干窑烟气加热空气量, 石灰窑尾气排放量远大于可利用量, 因此有足够的石灰窑尾气用于余热利用。

6 石灰窑尾气烘干兰炭的国内研究现状

国内同行业对电石生产过程的余热都进行了大量的研究。内蒙君正化工发明“一种石灰窑尾气余热利用系统CN217979866U”和“一种利用石灰窑尾气的碳材烘干系统CN217979868U”专利,这两项发明专利都是将石灰窑的烟气经布袋除尘器净化后进入碳材烘干的预热箱;内蒙宜化发明“一种电石生产用炭材烘干系统CN215724949U”和“利用沸腾炉和石灰窑尾气进行炭材烘干的系统CN217330465U”专利, 这两项发明专利将石灰窑尾气和沸腾炉的出气经混风器后进入立式烘干机,另外“一种新型炭材烘干装置CN108106403A”专利,将石灰窑尾气通过袋式除尘器后通过风机加压送入竖式烘干塔, 利用石灰窑尾气烘干兰炭,减少废气排放;乌海中联化工发明“一种石灰窑尾气综合利用余热烘干兰炭系统装置CN213984480U”专利,该发明通过设备的整体结构,在任意一台石灰窑检修或低负荷时,可将其他石灰窑管线中的部分尾气通过互通备用集流管输送到对应烘干机中补充热源, 通过第二管道通入的热量能够进入中空腔的内部, 从而能够对储料壳体的内部物料进行预热;乌海中联化工发明“一种石灰窑尾气余热高效烘干兰炭湿料系统CN212457975U”专利充分利用了石灰窑尾气余热预热和来自沸腾炉的热量,提高热量利用率,同时沸腾炉所需燃烧的温度降低,进而减少了燃煤量,降低了成本,烘干筒内烘干兰炭后产生的尾气经过除尘器处理后再被烟囱排出,避免了粉尘污染环境。通过对行业内几家电石生产单位配套石灰窑尾气利用研究情况进行分析,石灰窑尾气用于兰炭烘干是完全可行的, 可替代用于兰炭烘干的电石炉气, 通过余热利用方式降低能源消耗。

7 技改措施及效果分析

将高温石灰窑尾气经过袋式除尘器处理后,由加压风机送至立式兰炭烘干原热烟气入口处, 经负压吸入部分空气调整烟气温度后, 进入立式兰炭烘干窑与兰炭进行传质传热, 控制烘干段温度恒定在(175±25)℃,温度降至60 ℃后,经袋式除尘器处理后排空。

实施该项技术改造后, 将原兰炭烘干使用的炉气量210 m3/h 完全替代, 电石炉气热值折标系数为1 万m3折标准煤3.798 t, 全年可减少能源消费量638 t 标准煤,减少二氧化碳排放量2 340 t。 石灰窑尾气中二氧化碳含量高, 可将烘干过程产生的兰炭粉末火星熄灭,并可对烘干后的兰炭进行降温冷却,兰炭吸附惰性气体后可避免出窑后与空气燃烧,另外控制冷却温差较小可避免兰炭破裂。

8 结语

虽然有约37%的石灰窑尾气通过余热利用方式得到利用,但大部分高温石灰窑尾气仍被排放,能源损失较多,需要继续研究石灰窑尾气利用途径。另外石灰窑尾气替代电石炉气烘干兰炭, 将电石炉气置换出可用于其他用途,该技改项目投产后,电石炉气只用于石灰窑煅烧, 富余大量的炉气资源需要继续研究利用途径。

《电石行业节能降碳改造升级实施指南》中要求对电石炉气进行资源综合利用, 电石炉气主成分为CO,采用化学合成法制乙二醇、甲醇等技术工艺,推动电石炉气资源综合利用改造是节能降碳的工作方向的关键技术。 近年来, 中国电石行业发展速度较快,至2022 年底,国内电石有效产能为3 920 万t/a,约占世界总产能的95%。 电石生产过程副产的电石炉气是一种宝贵的资源。 为提高电石炉气的利用价值, 研究将电石炉气中的CO 转化为多碳产品的新工艺方法,利用电石炉气生产乙二醇、乙醇、高熔点费托蜡、高碳醇、低碳醇等多碳产品,对于企业延长产业链、提高资源利用率都有重要意义,既可节约能源资源,又可减少大量的CO2排放,实现经济效益和环境效益的协同发展。