基于WBS-RBS 法的低温低压制取液氯风险识别及应对

2023-12-21牛田元赵雅新陈俐依

牛田元,宗 妍,赵雅新,陈俐依

(1.长春建筑学院,吉林 长春 130000;2.广西安全工程职业技术学院,广西 南宁 530000 )

液氯是一种危险化学品,主要用于农药、橡胶原材料、高分子聚合物、纤维、纺织、造纸、制药、染料、印染等轻纺、化工工业,还可用于消毒、漂白等[1],是氯碱行业极其重要的产品。 因其具有剧毒性、腐蚀性、氧化性、剌激性,且使用范围广及使用方式多样,液氯的生产、储存、运输及使用的安全问题受到广泛关注。 其中液氯的生产阶段相较于其他阶段作业内容更复杂、危险物品流动量和人的不确定性更大,因此更有可能导致泄漏事故的发生,稍有不慎,易造成人员伤亡和财产损失,甚至导致生态环境的严重破坏。

由于液氯在常压下能气化为氯气,可能发生氯气泄漏事故。 一方面,由于氯气属于有毒气体,氯气泄漏事故可能会导致中毒事件的发生,氯气通过呼吸道进入人体后会迅速与呼吸道内的水分反应,生成盐酸和次氯酸,导致呼吸道内粘膜产生刺激性炎症, 与此同时分泌大量粘液导致中毒者呼吸困难,严重会引起肺水肿、喉头水肿、痉挛导致窒息、急性呼吸窘迫综合征(ARDS)及迷走神经反射性心脏停搏至猝死等[2];另一方面,由于氯气常温常压下是密度比空气重的气体,可能会在下水道、低洼处等地势较低的位置聚集,虽然氯气不是可燃气体,但具有助燃性, 一定浓度的氯气在阳光照射下接触到可燃、易燃物时可能会发生燃烧爆炸事故。 由于氯气泄漏事故具有扩散速度快、难以防护、有剧毒性、影响范围大、影响时间长等特点,针对最容易产生氯气泄漏的液氯生产过程进行风险识别,并根据识别结果提出风险应对措施至关重要。

1 低温低压液化氯气

根据液氯生产过程采用的压力及温度不同,液氯生产目前有三种工艺,(1)低温低压液化法(表压0.078~0.147 MPa,冷却温度-35~-40 ℃);(2)中温中压液化法(表压0.245~0.490 MPa,冷却温度:-15~-20 ℃);(3)高温高压液化法(表压0.98~1.17 MPa,冷却温度15~25 ℃)[3]。 由于低温低压液化法具有危险因素少、工艺成熟,生产稳定性强、成本相较更低、易于维修等优点,该方法在氯碱化工企业生产液氯中广为使用[4]。 但是低温低压液化氯气也存在很多隐患和风险,所以针对低温低压液化法制取液氯的工艺进行风险识别及应对措施开展研究。

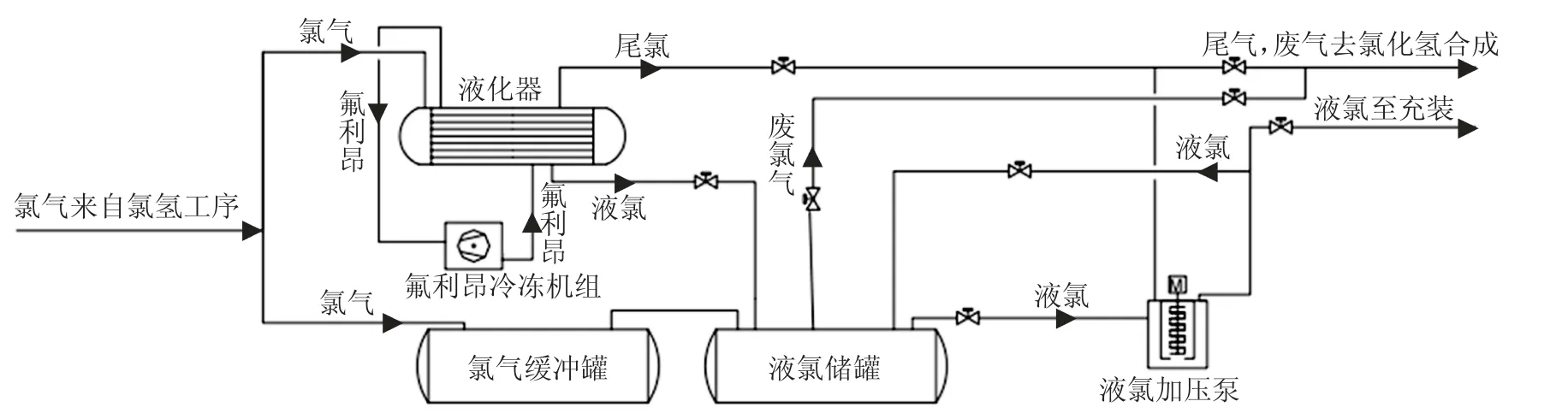

低温低压液化法是指将氯气加压至0.10~0.20 MPa,温度控制在-30~-35 ℃的液化方法。 原料氯进入氯氢处理工序后经由分配台,一部分进入氯气缓冲器凝结为液氯并经由输送管路直接流入液氯储罐中,另一部分氯气进入氯气液化器,经过压缩冷凝制成液氯, 同时也会留存未液化的氯气,液化器冷凝后的液氯以及一些未冷凝的氯气组成的气液相混合物流入气液分离器,气体部分(尾氯)与液化器上层经由尾气管排出的废氯送氯化氢工段生产盐酸,液体部分则流入液氯储罐,再根据实际情况使用液下泵压送往充装工段充装,方便运输和使用,其流程见图1。

图1 低温低压液化法工艺流程图

2 WBS-RBS 法

WBS (Work Breakdown Structure)-RBS(Risk Breakdown Structure) 分析法属于一种定性分析方法, 主要采用将工程作业进行工作分解与风险分解。 首先,利用WBS 的思想,将需要进行风险识别的工程项目工作进行分解,分解到可以定位风险的程度,并绘制工作分解结构图;利用RBS 的思想,辨别可能存在的工作风险,并根据识别出的作业风险绘制风险分解结构图[5-7],然后结合作业分解结构图和风险分解结构图的各项因素分别作为m 行和n列制定耦合矩阵,以此确定风险发生的作业区域和形式,并分析描述可能发生的风险,达到识别作业风险的目的。应用WBS-RBS 分析法进行风险辨识,大致要经历5 个步骤,即明确风险识别对象、绘制工作分解结构图、绘制风险分解结构图、构建WBSRBS 耦合矩阵、确定风险。

3 基于WBS-RBS 法低温低压制液氯风险识别

3.1 进行WBS 分解

首先,对低温低压液化法生产液氯过程进行工作分解,绘制工作分解结构图(WBS)。 根据各作业阶段在工艺和工程结构上的关系,逐级分解液氯生产过程。 因为低温低压制取液氯需要识别的风险载体甚多,所以在进行作业分解时,选择分两级对低温低压液化法制取液氯作业进行细化分解。 第一级按照作业存在较大危险的各个阶段进行分解,主要分为4 个阶段,分配阶段W1、液化阶段W2、气液分离阶段W3和充装阶段W4;各个阶段涉及到多个部件和作业,即将第一级根据作业内容或部件进行分解,得到第二级分解,分别为进入液化器W11、进入热交换罐W12、螺杆机压缩W21、氟利昂冷冻机冷凝W22、分离至液氯管道W31、分离至废气管道W32、液下泵运送W41和充装钢瓶W42,见图2。

图2 低温低压制取液氯生产工作分解图

3.2 进行RBS 分解

根据作业项目的风险情况,对于可能存在的风险进行预估,并逐步分解风险因素,分解止于描述风险因素的属性。 低温低压液化法生产液氯的过程涉及到很多工序、设备、管道和危险物质,整个液氯生产属于比较复杂且危险较多的过程。 这个生产过程中会引发事故发生的不确定性,主要体现在生产设备、操作人员、搬运人员、原氯、液氯、废氯、环境、管理方式等方面。 对低温低压液化法生产液氯过程进行风险分解,形成风险分解结构图(RBS)。低温低压制取液氯生产风险分解第一级统计分类后由人员因素R1、物体因素R2、环境因素R3和管理因素R4组成。 同时根据第一级细化进行第二级分解,人员因素可能导致风险形式主要是身体欠佳R11、操作不当R12、人员疏忽R13;物体因素可能导致风险形式主要是设备故障R21、危险品特性R22、材料不达标R23;环境因素可能导致风险形式主要是温湿度异常R31以及作业环境不良R32;管理因素可能导致风险形式主要是规章制度不健全R41以及强令冒险作业R42,见图3。

图3 低温低压制取液氯风险分解图

3.3 构建WBS-RBS 耦合矩阵

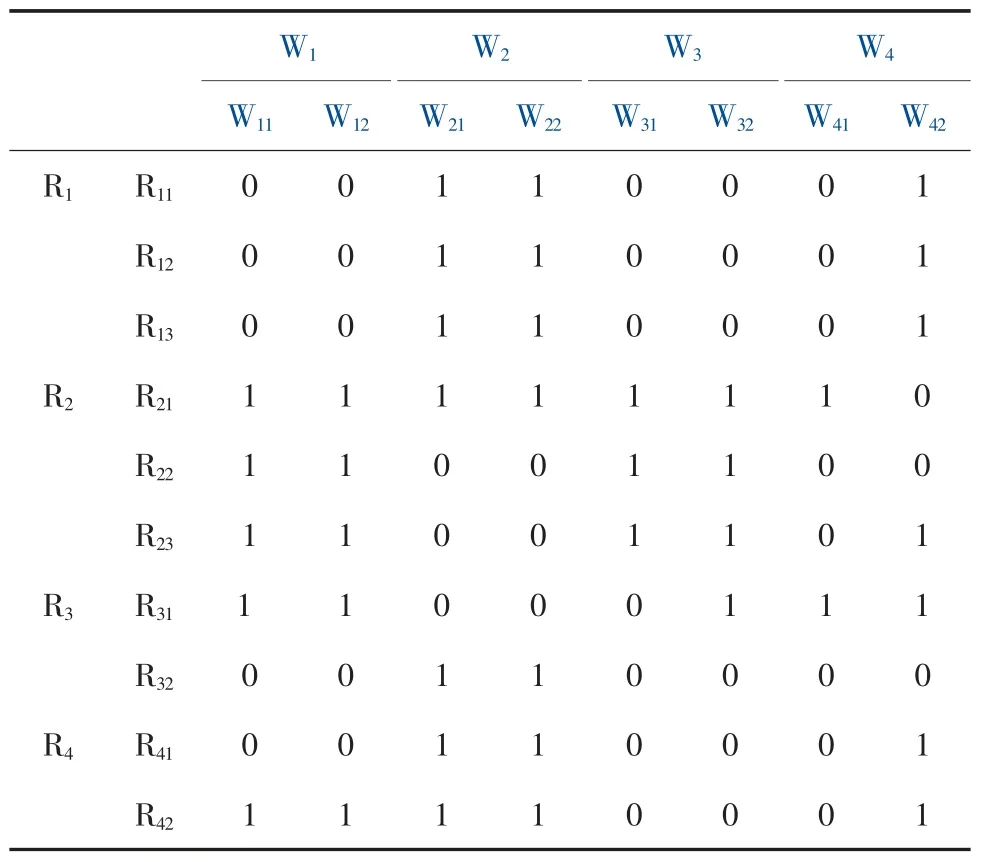

对上述低温低压制取液氯生产的工作分解结构图和风险分解结构图中各项因素对应形成风险识别矩阵, 即把作业分解结构的第二级作业因素和风险分解树的最细化风险属性分别作为矩阵的行和列,构建WBS-RBS 耦合矩阵。 最后,依照WBS-RBS 矩阵进行低温低压制取液氯生产过程的风险识别。 这里的风险分成“有风险”和“无风险或风险较小”两种情况。 若WBS-RBS 矩阵元素设置为“0”,则此种工作的风险不存在或风险较小可忽略;若设置为“1”则代表此种工作的风险存在。对13 名长期从事液氯生产的专家进行问卷调查,经过判断,最终低温低压制取液氯生产风险耦合结果见表1。

表1 低温低压制取液氯的WBS-RBS耦合矩阵

(1)分配作业阶段风险。 由表1 可知,分配作业阶段风险主要体现在液化器和缓冲罐故障(W11R21、W12R21)、 原氯腐蚀液化器、 缓冲器及连接管道(W11R22、W12R22)、液化器、缓冲器及连接管道材料易损坏(W11R23、W12R23)、温湿度异常导致连接管道易氧化(W11R31、W12R31)、液化器和缓冲罐已损坏情况下强令冒险作业(W11R42、W12R42)。

(2)液化作业阶段风险。 由表1 可知,液化作业阶段风险主要体现在工作人员身体原因导致操作螺杆压缩机和氟利昂冷冻机组失误(W21R11、W22R11)、工作人员操作操作螺杆压缩机和氟利昂冷凝机组不当(W21R12、W22R12)、人员疏忽导致螺杆压缩机和氟利昂冷冻机组参数设置不当(W21R13、W22R13)、 螺杆压缩机和氟利昂冷冻机组故障(W21R21、W22R21)、 作业环境不良导致操作人员容易失误(W21R32、W22R32)、规章制度不健全导致工作人员失误增多(W21R41、W22R41)、螺杆机和冷冻机组已损坏情况下强令冒险作业(W21R42、W22R42)。

(3)分离作业阶段风险。 由表1 可知,分离作业阶段风险主要体现在气液相分离机故障导致气液态不完全分离(W31R21、W32R21)、通往液氯储罐和排废氯管道被腐蚀(W31R22、W32R22)、通往液氯储罐和排废氯管道材料易损坏(W31R23、W32R23)、作业场所温度异常导致排废氯管道损坏(W31R31)。

(4)充装作业阶段风险。 由表1 可知,充装作业阶段风险主要体现在充装人员身体不适导致液氯泄漏(W42R11)、充装人员操作不当导致液氯罐装出现异常(W42R12)、充装人员疏忽导致液氯罐装不达标(W42R13)、液下泵故障(W41R21)、液氯钢瓶材料不合格(W42R22)、异常温湿度环境导致液下泵和充装工作难开展(W41R31、W42R31)、充装作业规章制度不健全(W42R41)、强令冒险充装作业(W42R42)。

以上根据WBS-RBS 法对低温低压制取液氯进行了主要风险识别,按照四个作业阶段共识别了40 个风险。对于这40 种风险后果进行推测,低温低压制取液氯的风险主要会导致液氯泄漏造成火灾、容器爆炸、中毒和窒息等伤害事故发生。

4 应对措施

根据WBS-RBS 分析法识别出低温低压制取液氯主要有40 个风险, 这些风险主要会导致液氯泄漏,常压下液氯会变成氯气,可能诱发火灾爆炸和中毒窒息事故,造成人员伤亡、财产损失和环境危害。 针对识别的风险类型,提出风险应对措施,降低低温低压制取液氯作业发生事故概率。

4.1 技术措施

(1)设备改造。 生产设备、生产装置应进行密闭改造,输送液氯和氯气保证全程管道敷设,并尽可能增加抽压设施保证负压生产,预防液氯、氯气异常输出。 提升生产过程自动化程度,降低工作人员误操作造成氯气泄漏中毒事故发生的可能。

(2)增强密闭性。 无论是管道连接处还是生产设备都有可能导致液氯或氯气泄漏,注意加强生产全线的密闭性,应选择优质密封材料。

(3)生产检测监控系统。 对温度、压力等信息进行不间断检测与监控,一方面,使所有采集信息可与其他自动化机械设备系统连接,在参数异常时设备做出制动反应,在一定程度上提高了工作效率和应急水平;另一方面,在系统控制中心可以远程监控液氯生产线各项参数指标, 控制进料、 加压、制冷、出料等作业,系统自带的报警设备会在参数异常时发出警报。

(4)持续通风。 一方面可以保证工作环境的温湿度保持恒定;另一方面,可以保证工作过程环境的氯气浓度控制在安全范围内。

4.2 教育措施

针对低温低压制取液氯作业制定安全教育培训计划,注意保证教育培训内容简单易懂、方式生动有趣、时间安排人性化。 以达到相关工作人员完成定期安全教育培训后, 对安全问题更加重视,学习到更多岗位安全技能以及理论知识,提高自身安全意识,主观保障个人安全,甚至保护他人安全的目的。 低温低压制取液氯作业安全教育培训内容应主要包括相关设备操作流程、注意事项、应急预案、个人防护、致害物科普、工作规章制度、相关法律法规、行业规范标准及典型事故案例。

4.3 管理措施

(1)健全安全管理规章制度。 首先找专家或者委托第三方评估现行的低温低压制取液氯生产车间的安全管理规章制度,根据评估结果对规章制度进行完善;其次针对此次风险识别补充新的规章制度, 新规章制度评估修改后给相关部门进行审阅,确定无误后贯彻实行;最后将查缺补漏后的安全管理规章制度加入到安全教育培训当中。

(2)完善安全管理机构和人员配置。 成立低温低压制取液氯安全生产管理小组,专门负责此项作业的安全管理, 定期对作业风险和隐患进行检测、监控和分析,发现问题立即处理,并做好现场作业人员的管理工作,保证工作人员进行安全作业。

(3)制定应急预案。 制定一套针对低温低压制取液氯泄漏导致火灾爆炸和中毒窒息事故的事故应急预案,防止事故进一步扩大,避免造成更大的人员伤亡及财产损失。

5 结语

基于WBS-RBS 分析法对低温低压制取液氯作业进行了风险识别, 发现风险主要存在于分配、液化、分离和充装阶段,主要出现在液氯和氯气的特性、设备和管道受损、人员状态和操作不稳定、管理缺陷等方面,这些风险都有可能发生氯泄漏并引发火灾爆炸和中毒窒息事故。 针对识别的风险提出技术、教育及管理应对措施,对危险事故和风险进行有效控制和预防,以达到减少人员伤亡、避免财产损失和环境污染的目的。