晶体各向异性及工艺参数对蓝宝石切片加工面形偏差的影响*

2023-12-21葛培琪贺基凯王新辉

王 超,葛培琪,2,贺基凯,王新辉

(1.山东大学 机械工程学院,济南 250061)

(2.山东大学,高效洁净机械制造教育部重点实验室,济南 250061)

(3.青岛高测科技股份有限公司,青岛 266114)

蓝宝石因其优异的物理性能、化学性能和光学性能,已成为现代工业中极为重要的材料,在衬底材料等领域中广泛应用[1-2]。蓝宝石一般加工流程为:切片、研磨和抛光,切片后晶片表面质量将直接决定后续加工效率和成本[3-4]。

蓝宝石硬度高且脆性大,加工难度较高,晶体点阵为六方密排堆积的方式排列,沿不同晶向材料性能不同,为典型的各向异性材料,因此晶体取向会影响蓝宝石材料性能[5]。蓝宝石制备方法不同,其弹性模量和断裂韧性不同,不同晶面蓝宝石临界载荷不同,其硬度也不相同,蓝宝石晶体取向同样会影响其纳米塑性等[6-9]。

不同晶面蓝宝石沿不同晶向的力学性能不同,其各向异性会对切片加工产生影响。国内外学者对此进行了相关研究:李茜茜[10]通过单线往复切割蓝宝石,研究了不同晶面蓝宝石在相同工艺下锯切力和表面质量的区别;WANG等[11]研究了不同锯切进给方向对锯切力和锯切形貌的影响;HUANG等[12]测量了2个不同晶面蓝宝石锯切过程中的锯切力,发现不同晶面锯切力明显不同;BHAGAVAT等[13]研究了晶体各向异性对游离磨料线锯加工的影响。目前蓝宝石各向异性对切片加工影响的研究主要集中在实验方面,对其影响机理研究较少且没有分析各向异性对切片面形偏差的影响。

本文中,针对蓝宝石的最常用晶面,包括C面、A面、M面和R面,计算了不同晶面弹性模量分布情况;在考虑晶体各向异性的情况下,建立了切片加工模型;通过计算切片过程线锯沿晶棒轴向上的位移量得到晶片面形偏差,研究了晶体各向异性及工艺参数对晶片面形偏差的影响,为实际加工提供参考。

1 蓝宝石各向异性

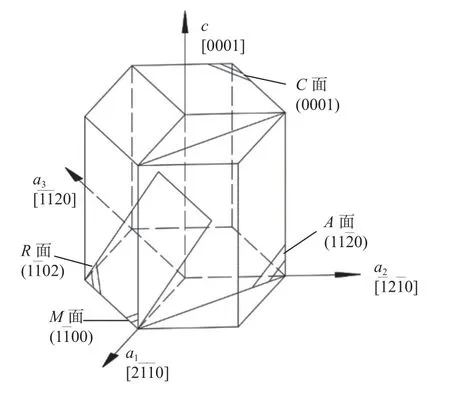

蓝宝石晶体结构如图1所示,不同晶面上沿不同晶向弹性模量不同,可由式(1)计算得到任意晶向对应弹性模量E[14]。

图1 蓝宝石晶体结构及常用晶面示意图Fig.1 Schematic diagram of sapphire crystal structure and common crystal plane

式中:sij为晶体的柔度系数,蓝宝石晶体柔性系数见表1,R3可由式(2)获得:

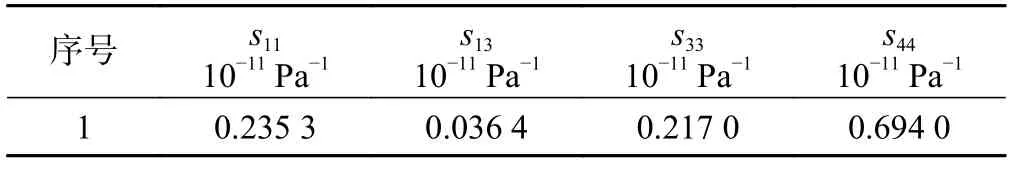

表1 蓝宝石柔性系数[5]Tab.1 Elastic constants of sapphire

式中:c和a为蓝宝石晶格参数,H、K、L为蓝宝石晶向指数。

根据公式(1)可以得到蓝宝石任意晶向弹性模量,如图2所示。

图2 蓝宝石弹性模量分布示意图Fig.2 Schematic diagram of elastic modulus distribution of sapphire

2 蓝宝石弹性模量及面形偏差计算

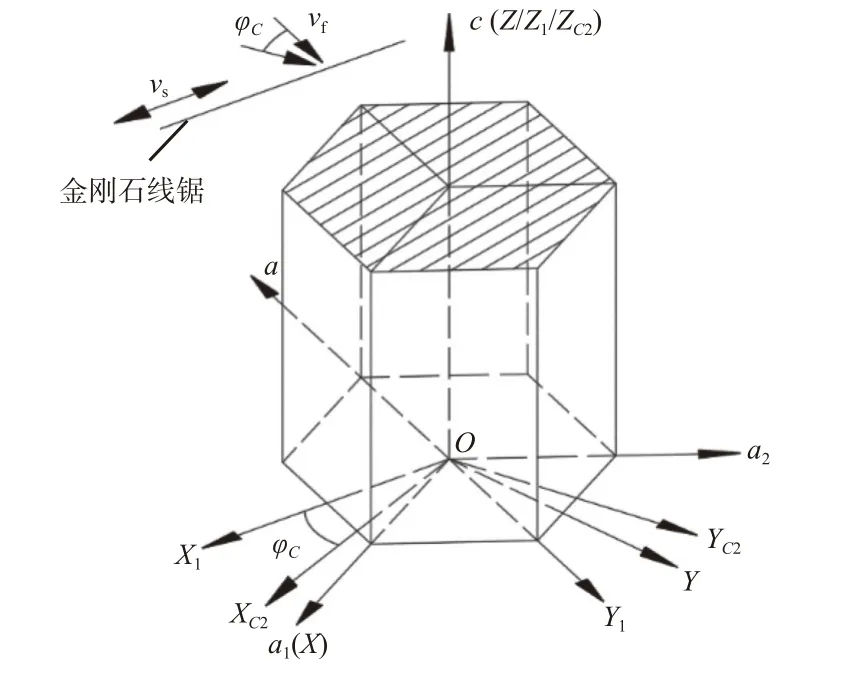

2.1 C面蓝宝石晶向表达式

蓝宝石最常用的晶面为C面、A面、M面和R面。C面蓝宝石坐标转换如图3所示,其原坐标系为a1a2a3c,为便于计算,首先将原坐标系转为笛卡尔坐标系,以a1轴为X轴,将a2轴顺时针旋转30°变为Y轴,c轴为Z轴,转换矩阵为T1,得到坐标系OXYZ,然后将坐标系绕OZ轴顺时针旋转30°得到坐标系OX1Y1Z1,转换矩阵为T2。当切片进给角度与垂直方向夹角为φC时,将坐标系OX1Y1Z1绕OZ1轴旋转φC角度得到坐标系OXC2YC2ZC2,转换矩阵为TC3。

图3 C面蓝宝石坐标变换示意图Fig.3 Schematic diagram of C-plane sapphire coordinate transformation

如图4所示,蓝宝石切片进给方向沿OYC2轴方向,走丝方向平行于被加工表面,且仅锯丝下部分磨粒参与材料去除,θl为参与加工磨粒与OYC2轴夹角,其取值范围为[-90°,90°]。在坐标系OXC2YC2ZC2中,对于任一磨粒,其加工对应蓝宝石晶向表达式如式(6)所示:

图4 C面蓝宝石切片截面及方向示意图Fig.4 Schematic diagram of sawing section and sawing direction of C-plane sapphire

通过矩阵变换,可以得到在原坐标系a1a2a3c中相对应蓝宝石晶向表达式(7):

2.2 A面和M面蓝宝石晶向表达式

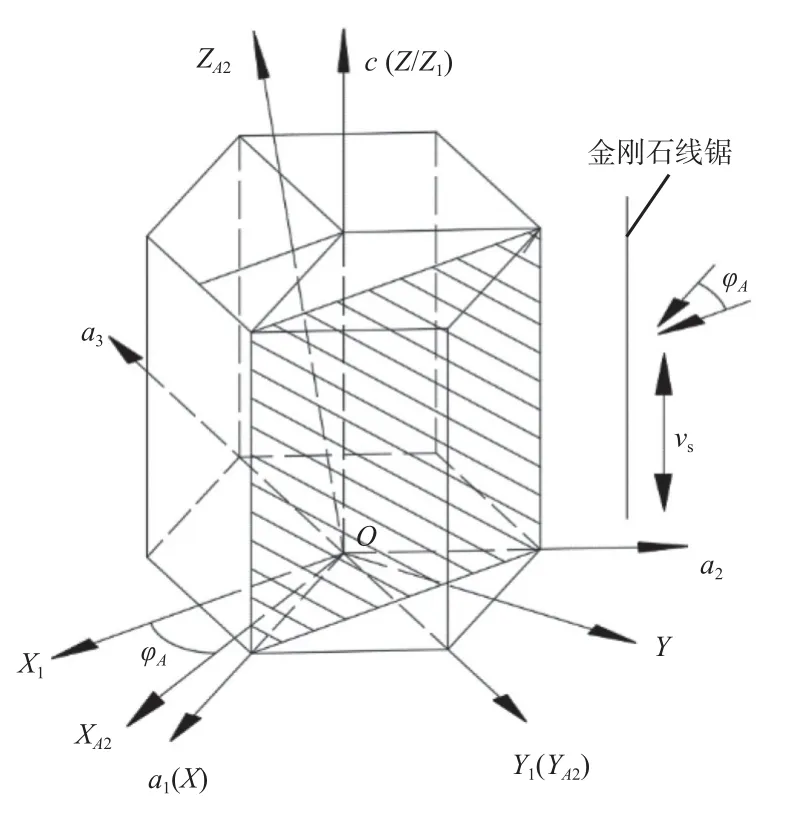

对于A面蓝宝石,其坐标转换如图5所示。先将原坐标系a1a2a3c转为笛卡尔坐标系,然后绕轴旋转得到坐标系OX1Y1Z1,转换矩阵同为T1和T2。切片进给角度与垂直方向夹角为φA,将坐标系OX1Y1Z1绕OY1轴旋转φA角度得到坐标系OXA2YA2ZA2,转换矩阵为TA3。

图5 A面蓝宝石坐标变换示意图Fig.5 Schematic diagram of A-plane sapphire coordinate transformation

如图6所示,蓝宝石切片进给方向沿OXA2轴方向,θl为参与加工磨粒与OXC2轴夹角,其取值范围为[-90°,90°]。在坐标系OXA2YA2ZA2中,对于任一磨粒,其加工对应蓝宝石晶向表达式如式(9)所示,通过矩阵变换,可以得到在原坐标系a1a2a3c中相对应的蓝宝石晶向表达式(10)。

图6 A面蓝宝石切片截面及方向示意图Fig.6 Schematic diagram of sawing section and sawing direction of A-plane sapphire

对于M面蓝宝石,切片进给角度与垂直方向夹角为φM,将坐标系OX1Y1Z1绕OX1轴旋转φM角度得到坐标系OXM2YM2ZM2,转换矩阵为TM3。其转换过程如图7所示。

图7 M面蓝宝石坐标变换示意图Fig.7 Schematic diagram of M-plane sapphire coordinate transformation

如图8所示,蓝宝石切片进给方向沿OYM2轴方向,θl为参与加工磨粒与OYM2轴夹角,其取值范围为[-90°,90°]。在坐标系OXM2YM2ZM2中,对于任一磨粒,其加工对应蓝宝石晶向表达式如式(12)所示,通过矩阵变换,可以得到在原坐标系a1a2a3c中相对应蓝宝石晶向表达式(13)。

图8 M面蓝宝石切片截面及方向示意图Fig.8 Schematic diagram of sawing section and sawing direction of M-plane sapphire

2.3 R面蓝宝石晶向表达式

R面蓝宝石坐标转换如图9所示,先将原坐标系a1a2a3c转为笛卡尔坐标系,然后绕轴旋转得到坐标系OX1Y1Z1,转换矩阵为T1和T2,将坐标系OX1Y1Z1绕OY1逆时针旋转30°得到坐标系OXR2YR2ZR2,转换矩阵为TR3。当切片进给角度与垂直方向夹角为φR时,将坐标系OXR2YR2ZR2绕OZR2轴旋转φR角度得到坐标系OXR3YR3ZR3,转换矩阵为TR4。

图9 R面蓝宝石坐标变换示意图Fig.9 Schematic diagram of R-plane sapphire coordinate transformation

如图10所示,蓝宝石切片进给方向沿OYR3轴方向,θl为参与加工磨粒与OYR3轴夹角,其取值范围为[-90°,90°]。在坐标系OXR3YR3ZR3中,对于任一磨粒,其加工对应蓝宝石晶向表达式如式(16)所示,通过矩阵变换,可以得到在原坐标系a1a2a3c中相对应蓝宝石晶向表达式(17)。

图10 R面蓝宝石切片截面及方向示意图Fig.10 Schematic diagram of sawing section and sawing direction of R-plane sapphire

得到蓝宝石晶向表达式后,将其代入公式(1)中,便可得到蓝宝石弹性模量的分布情况。弹性模量在切片截面上进给方向两侧的分布差异定义为各向异性程度Ed,通过式(18)可求得各向异性对面形偏差的影响程度[15]。

2.4 蓝宝石面形偏差计算

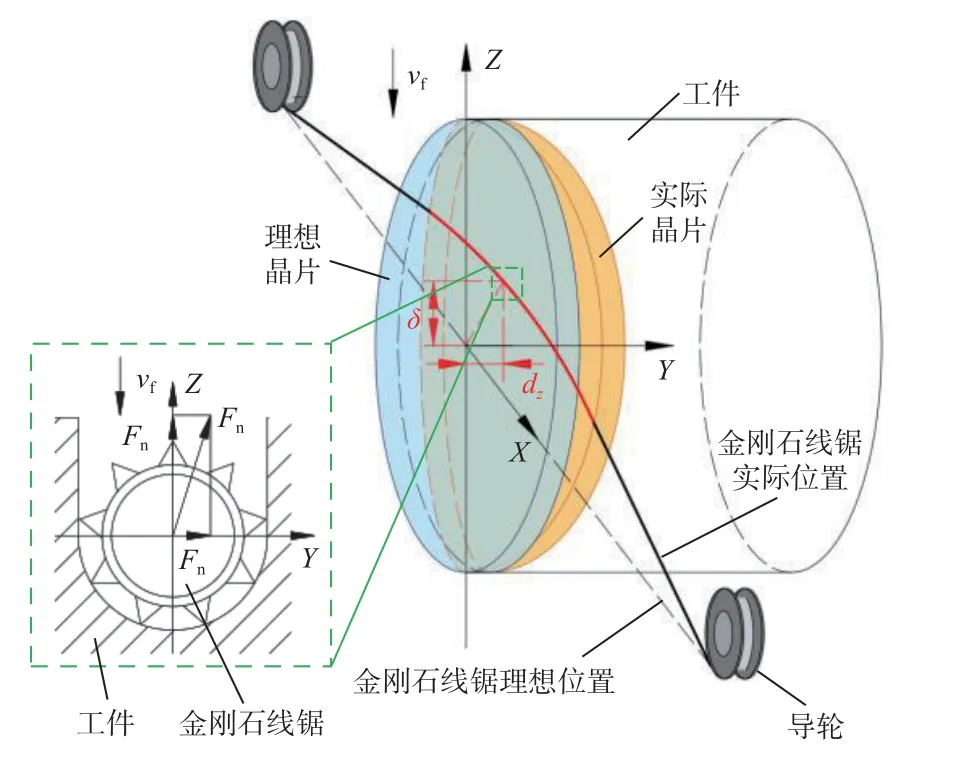

蓝宝石切片加工示意图如图11所示,金刚石线锯相对于晶体的进给方向为Z轴负方向,线锯在ZOX面内沿Z轴方向上受力产生挠度δ,该挠度不会影响晶片的面形偏差。若蓝宝石与线锯接触处弹性模量沿ZOX面对称,则线锯两侧对称位置处磨粒受力相同,线锯在Y轴上受力为0,线锯不会发生沿Y轴的偏移,否则线锯两侧对称位置处磨粒受力不同,线锯两侧受力不同,引起线锯在Y轴上的偏移dz,造成晶片面形偏差。

图11 蓝宝石切片加工示意图Fig.11 Schematic diagram of sapphire slicing with the diamond wire

通过建立金刚石线锯模型,分析蓝宝石切片加工过程,计算蓝宝石切片过程中线锯在Y轴上所受锯切力,当其与张紧力在该方向上的分力平衡时即可得到线锯沿Y轴的偏移量,可由式(19)获得。其中,T为线锯张紧力,Lc为两辊轮之间跨距,线锯偏移量的最大值即为晶片的面形偏差。

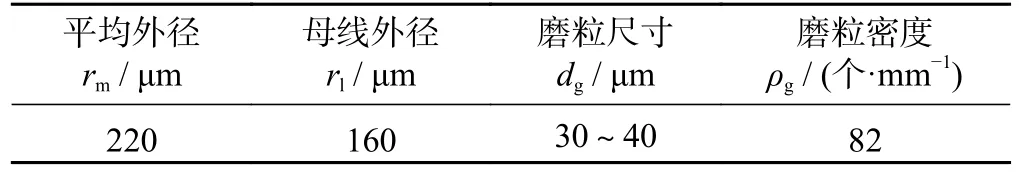

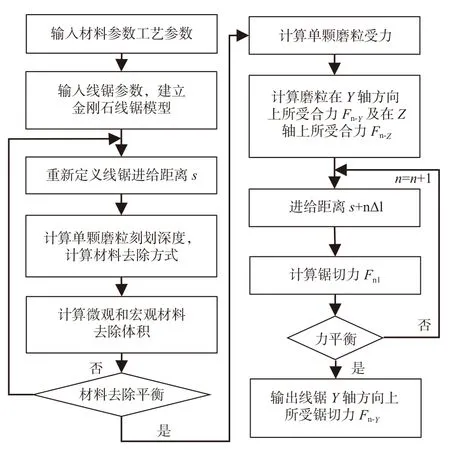

蓝宝石切片过程锯切力计算如图12所示。其主要流程为:(1)输入蓝宝石材料参数和切片工艺参数,工艺参数如表2所示,比进给速度为切片过程中最小进给速度与走丝速度的比值,进给速比为切片过程中最小进给速度与最大进给速度的比值,每个比进给速度均对应4个不同进给速比进行计算;(2)输入线锯参数,如表3所示,通过确定线锯上磨粒大小、形状和位置,进行线锯网格划分,建立金刚石线锯模型;(3)设置线锯初始进给距离s,计算单颗磨粒压入深度,公式如式(20)所示,dp为磨粒凸露高度,通过与临界切削深度对比判断材料去除方式为塑性去除或脆性去除,得到所有磨粒去除材料体积之和,计算宏观材料去除体积,判断是否满足材料去除平衡;(4)计算单颗金刚石磨粒所受刻划力,将磨粒受力求和,分别得到锯丝在Y轴和Z轴方向的受力;(5)判断线锯是否受力平衡,满足2个平衡后输出线锯在Y轴所受锯切力。

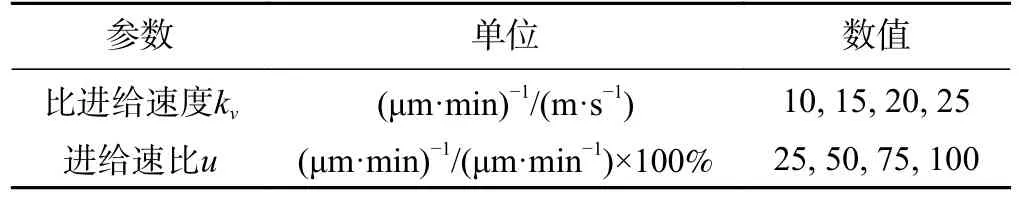

表2 仿真工艺参数Tab.2 Process parameters of simulation

表3 金刚石线锯参数Tab.3 Parameters of diamond wire

图12 锯切力计算流程图Fig.12 Flow chart of calculating sawing force

3 计算结果及分析

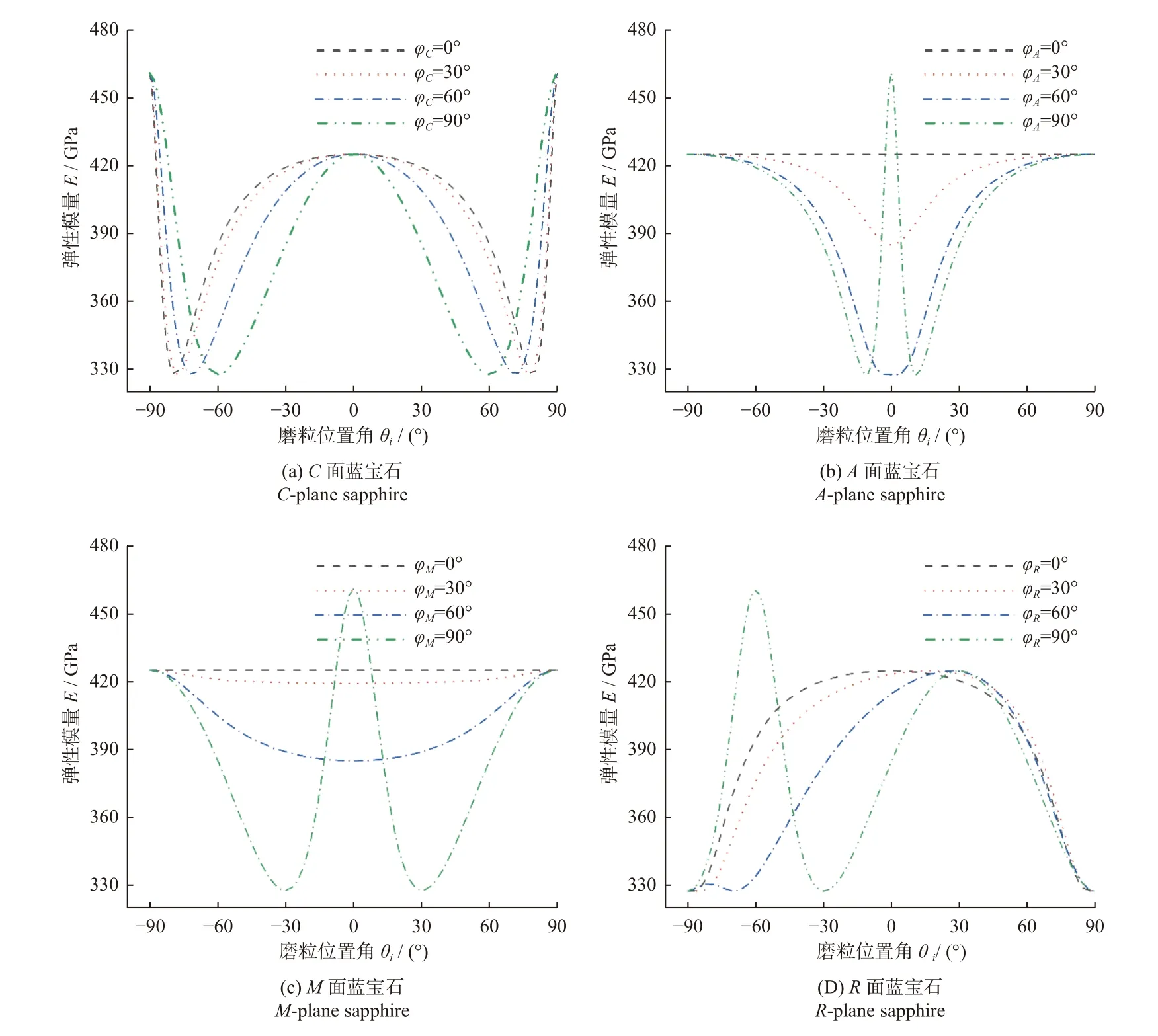

不同晶面蓝宝石弹性模量随磨粒位置变化示意图如图13所示。对于C面、A面和M面蓝宝石,对于任意切片进给角度,弹性模量在切片截面上关于进给方向对称,即满足E(θl)=E(-θl),而对于R面蓝宝石,均不满足E(θl)=E(-θl)。

图13 不同晶面蓝宝石弹性模量随磨粒位置变化示意图Fig.13 Schematic diagram of the change of elastic modulus with abrasive position on different plane sapphire

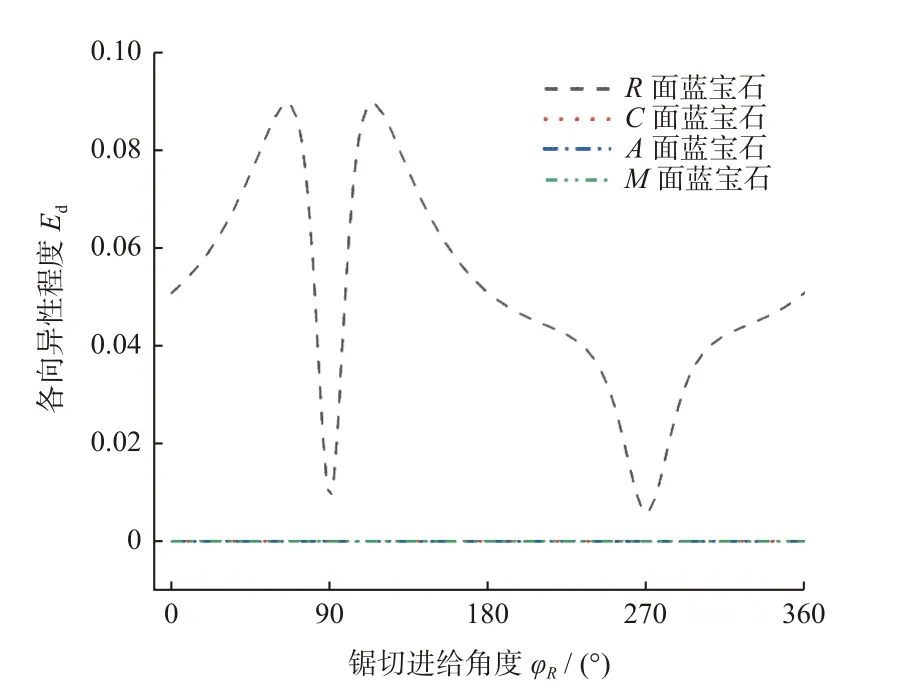

蓝宝石不同晶面弹性模量各向异性程度随切片进给角度变化示意图如图14所示。对于C面、A面和M面蓝宝石,其各向异性程度始终为0,线锯在Y轴上受力始终为0,因此线锯在Y轴上不会产生偏移量,不会对晶片面形偏差产生影响。对于R面蓝宝石,无论如何选择切片进给角度,R面各向异性都会对晶片面形偏差造成影响。当切片进给角度为90°或270°时,Ed值较小,接近于0,此时蓝宝石各向异性对晶片面形偏差影响很小。

图14 不同晶面蓝宝石各向异性程度随切片进给角度变化示意图Fig.14 Schematic diagram of the degree of anisotropy on different plane sapphire with the sawing feed angle

R面蓝宝石切片后晶片面形偏差随线锯进给角度的变化如图15所示,其变化规律与各向异性程度随进给角度变化规律相似,线锯沿任意角度进给,都会形成面形偏差,但当切片进给角度为90°或270°时,面形偏差最小。随比进给速度增加,磨粒刻划深度增加,单颗磨粒受力增大,线锯在Y轴上受力也随之增大。这导致线锯在该方向上偏移量增加,晶片面形偏差增大,但面形偏差增大程度会逐渐变缓。

图15 R面蓝宝石面形偏差随切片进给角度变化示意图Fig.15 Schematic diagram of the surface shape deviation changing on R-plane sapphire with the sawing feed angle

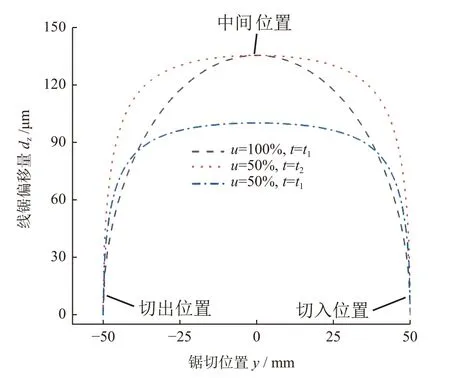

因锯切力大小与参与加工的磨粒数目相关,对于圆柱形工件,当加工位置到中间位置时,工件与线锯接触长度最长,参与加工磨粒数目最多,此时在Y轴上线锯此时受力最大,线锯偏移量最大。如图16所示为线锯偏移量随加工位置变化示意图,随切片加工进行,线锯偏移量呈现先增大后减小的趋势。当线锯偏移量最大时,加工位置为中间,因此在此加工位置处的工艺参数会影响线锯偏移量的最大值,即晶片的面形偏差。相比于匀速进给,当进给方式为变速进给时,若中间位置进给速度不变,切入切出位置进给速度增加,加工时间会减少,即t2<t1,切入切出位置处线锯偏移量会增加,但中间位置线锯偏移量基本不变;若两种进给方式加工时间均为t1,此时变速进给中间位置进给速度减小,切入切出位置进给速度增加,切入切出位置线锯偏移量会增加,但中间位置线锯偏移量会减小。图16中当进给速比为50%时,最大线锯偏移量可减小约15%,从而降低晶片最大面形偏差,有利于改善晶片表面质量。

图16 R面蓝宝石切片加工时线锯偏移量随加工位置变化示意图Fig.16 Schematic diagram of the change of the offset of the diamond wire with the sawing position when slicing R-plane sapphire

4 切片加工实验

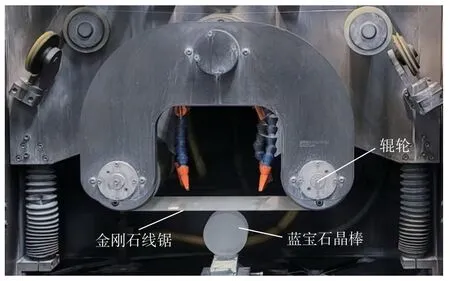

为验证本文中的理论分析,选择C面和R面蓝宝石进行切片加工实验。实验设备为梅耶博格RTD6800精密金刚石线锯床,线锯采用杨凌美畅电镀金刚石线锯,母线外经为160 μm,磨粒尺寸为30~40 μm,切片加工实验如图17所示。蓝宝石晶棒尺寸为10.16 cm(4英寸),切片张紧力为30 N,切片进给角度为0°,其余工艺参数如表4所示。切片完成后采用梅耶博格HESIM-02型晶片检测仪检测晶片翘曲。由于晶片面形偏差无法直接测量,而晶片翘曲是由面形偏差、应力变形和厚度偏差等多种因素耦合造成,当应力变形和厚度偏差较小时,可用晶片翘曲近似反映面形偏差。

表4 实验工艺参数Tab.4 Process parameters of experiment

图17 蓝宝石切片加工实验Fig.17 Sapphire slicing experiment

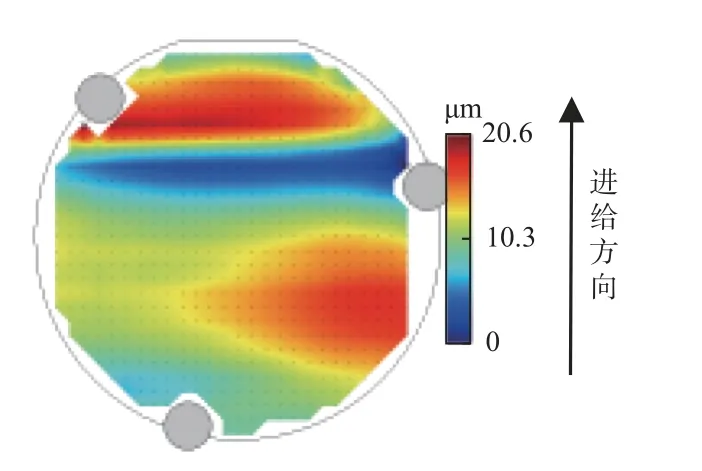

C面蓝宝石切片后晶片翘曲如图18所示,翘曲度数值较小且晶片形貌变化无规律,与面形偏差变化规律不同,认为该翘曲是由应力变形和厚度偏差等因素引起的,与面形偏差无显著关联性。

图18 C面蓝宝石翘曲实验结果Fig.18 Experimental results of warp on C-plane sapphire

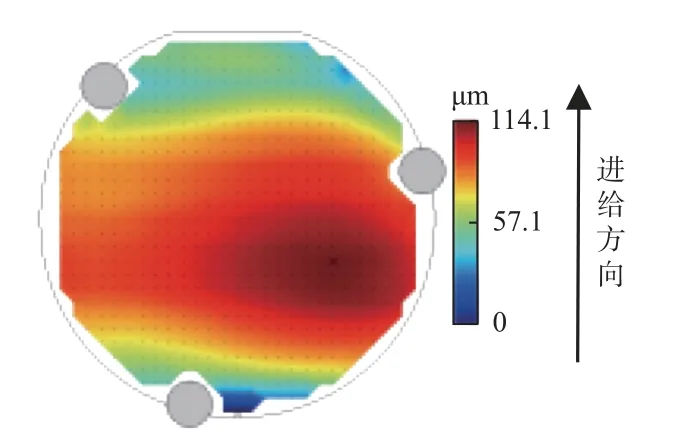

R面蓝宝石切片后晶片翘曲如图19所示,晶片形貌为中间高,两边低,具有一定规律,与面形偏差计算结果规律相似。理论计算与实验结果相比误差约为18%,这是由于晶片切片过程中应力变形和厚度偏差无法消除引起的。

图19 R面蓝宝石翘曲实验结果Fig.19 Experimental results of warp on R-plane sapphire

5 结论

(1)对于C面、A面和M面蓝宝石,对于任意进给角度切片加工,蓝宝石的各向异性都不会影响晶片面形精度。

(2)对于R面蓝宝石,沿任意进给角度切片加工,都会因晶体各向异性导致晶片面形偏差。理论分析表明,4英寸蓝宝石晶片的面形偏差最大约为240 μm。当进给角度为90°或270°时,面形偏差较小,约为10 μm。

(3)随比进给速度增加,晶体各向异性导致的晶片面形偏差会增大。进给速比也会影响晶片面形精度,在切片加工时间相同前提下,采用变速进给可以获得较小面形偏差。