PDC钻头齿的破岩机理和性能测试方法研究现状

2023-12-21李彦操

李彦操

(中石化胜利油田分公司,工程技术管理中心,山东 东营 257000)

自2000年起,随着科研人员对PDC钻头齿破岩机理的深化理解和超硬材料科学与生产工艺的不断进步,PDC钻头在石油和天然气钻井工程中的应用逐渐普及。如今,PDC钻头在油气钻井领域占据了超过80%的市场份额,贡献了90%以上的全球钻井进尺,几乎成为全球高端钻头市场的主导力量[1]。PDC钻头齿的技术进步极大地推动了油气钻井工程的效益增长,然而,其有限的耐磨性、热稳定性和抗冲击性仍是制约PDC钻头齿更广泛应用的因素。因此,研究PDC钻头齿本身的材料特性及其破岩机理,存在着广阔的创新空间和潜力巨大的工业应用前景。

破岩机理的研究主旨在于揭示PDC钻头齿的几何参数、钻头几何参数和钻井参数等对岩石破碎规律的影响,从而优化PDC钻头齿的结构设计,提高PDC钻头齿与PDC钻头的破岩效率。另一方面,性能测试研究的目标主要是评估PDC钻头齿的关键性能,尤其是耐磨性、热稳定性和抗冲击性,为优化PDC钻头齿和PDC钻头的个性化设计提供科学依据。

许多国内外学者对PDC钻头齿的破岩机理和性能测试进行了深入的研究,并制造了各式各样的实验设备,设计了多种实验方法,其研究成果有效地推动了PDC钻头齿破岩效率的提升。

1 直线切削实验

直线切削实验始于美国科罗拉多矿业学院。20世纪70年代,科罗拉多矿业学院设计并建造了1台直线破岩模拟实验台,能够对所有机械破岩刀具进行切削实验[2]。直线破岩作为旋转破岩的简化方式,已经在地下工程、矿业工程、石油钻井中得到了广泛应用[3-4]。由于其避免了切削过程的复杂性,被认为是揭示岩石切削机理最直接的方法[5]。但是直线切削实验装置简单,测试距离过短,且将PDC钻头齿的井下破岩过程过度简化,只能用于具有明显区别特征参数的简单定性分析,如锥形齿与圆形齿破岩机理的差异分析等。而且,直线切削实验无法用于测试PDC钻头齿的耐磨性与热稳定性。

目前常用的直线切削实验装置主要包括以下几种:钻铣车床改装的直线切削实验装置、牛头刨床改装的实验装置、立式铣床改装直线破岩实验装置、刮切破碎实验装置、线性岩石切削实验装置、刻划测试装置。

1.1 钻铣车床改装的直线切削实验装置

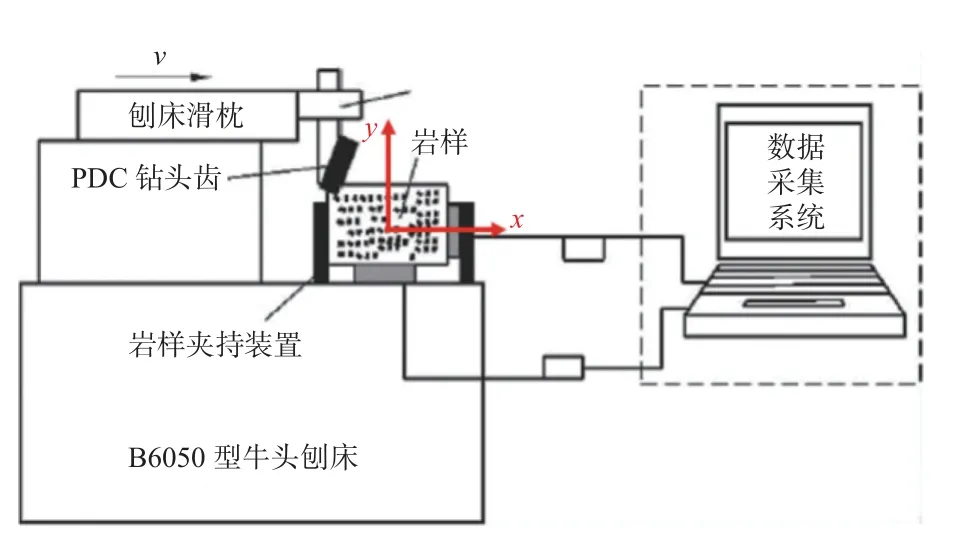

经过特殊改造的钻铣床形成了如图1所示的PDC钻头齿直线破岩实验装置[6]。该装置由车床、岩样固定设备、锥形PDC钻头齿夹具、测力计、数据采集系统、岩样和锥形PDC钻头齿等组成。

图1 单齿破岩实验装置[6]Fig.1 Single cutter rock-breaking experimental device[6]

在实验过程中,首先将表面平整的岩石样本固定在工作台上,并通过夹具设定锥形PDC钻头齿的后倾角。通过车床的压力装置设定垂直方向上的压力,使PDC钻头齿吃入岩石。随着电机驱动,钻铣床的工作台和岩石样本进行匀速直线运动,使得PDC钻头齿切削岩石并形成沟槽。切削过程中,PDC钻头齿所承受的水平切削力会通过测力计中的传感器进行实时测量,而相关数据则由数据采集系统记录、显示和储存,同时切削深度由百分表测量。值得注意的是,当前实验并未提出“岩石样本表面平整”的量化标准,相关文献中也极少明确这个标准。建议在未来的实验中,为减小人为误差,应通过机械加工来制作实验岩石样本,同时岩石样本的平整度偏差应不超过实验最小切削深度的10%。

在图1的实验装置上,邹德永等[6]选择了2种不同锥顶角的锥形齿进行玄武岩切削实验,锥形齿的破岩效果通过相同垂直压力下的切削深度和水平切削力进行综合评价。结果显示:在相同后倾角和切削深度条件下,锥顶角较小的锥形齿需要的水平切削力较小,更易破碎岩石。同样在这个实验装置上,孙源秀等[7]进行了锥形齿和圆形齿切削不同岩性岩石的对比实验,实验结果表明:在相同的钻压下,一旦钻压超过某一定值,锥形齿在石灰岩和玄武岩上的切削深度逐渐超过圆形齿的切削深度;且在高钻压环境下,相较于圆形齿,锥形齿更适合切削硬质岩石。

图1所示的直线切削实验装置占用空间小,操作便捷,实验成本较低,优势明显。短距离的直线切削破岩至少可达成3个实验目标:(1)研究不同PDC钻头齿几何结构对破岩效率的影响;(2)研究钻压、后倾角、切削速度、切削深度等切削参数对PDC钻头齿破岩效率的影响;(3)研究不同岩性岩石对PDC钻头齿切削效率的影响。然而,此实验装置仅能实现短距离的直线切削,且切削过程不连续,无法完成PDC钻头齿的耐磨性和热稳定性测试。此外,实验中的直线切削运动轨迹与PDC钻头齿在井下实际作业时的连续螺旋运动轨迹有较大差异。

1.2 牛头刨床改装的实验装置

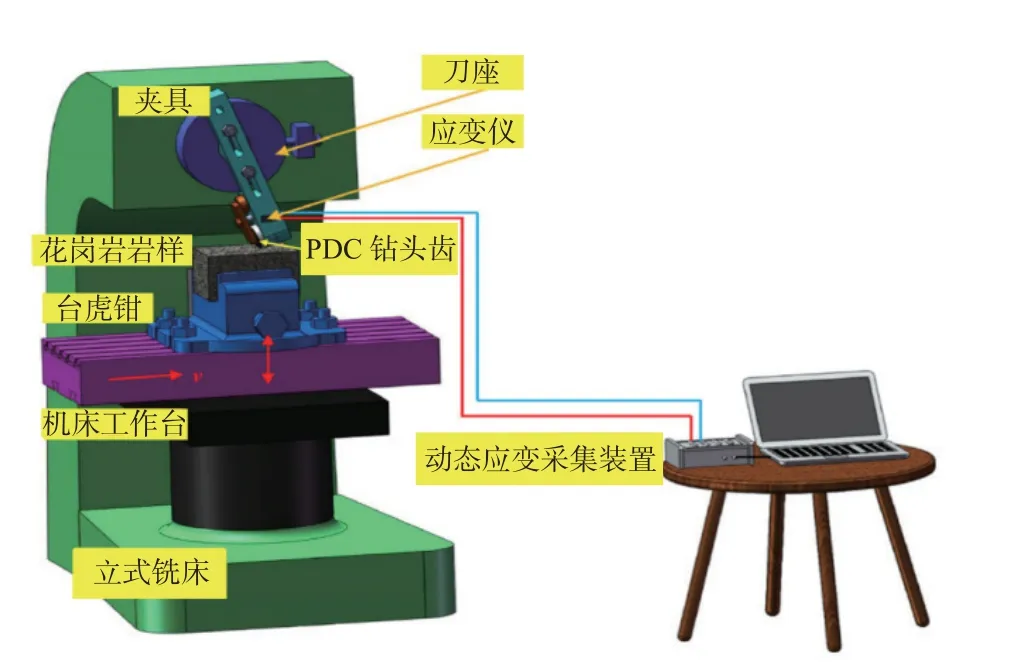

牛头刨床经过改装后,形成如图2所示的PDC钻头齿直线破岩实验装置[8]。该装置由牛头刨床、岩样夹持装置、载荷传感器(切向和轴向)数据采集系统和PDC钻头齿等部分组成。

图2 单齿切削实验装置示意图[8]Fig.2 Schematic diagram of single cutter cutting experimental device[8]

实验操作过程如下:首先,将表面平整的岩样固定在夹持装置上;接着,调整刨床刀架以设定PDC钻头齿的切削深度,然后锁紧刀架以固定切削深度;启动刨床后,刨床滑枕将驱动PDC钻头齿进行直线运动。在切削过程中,位于岩石与夹持装置之间的传感器能实时测量岩样在x方向和y方向受到的力,如图2所示。根据作用力相互作用的原理,能得到PDC钻头齿的受力数据。

孙源秀等[8]在图2所示的实验装置上进行了不同锥顶弧面曲率的锥形齿切削实验,并以轴向力和切向力为衡量指标。实验结果表明:在相同切削深度条件下,锥形齿所受的轴向力和切向力随着锥顶弧面曲率的减小而线性增大。这意味着,锥形齿越尖锐,所需的轴向力和切向力越小,从而更容易吃入岩石。

姜鑫等[9]利用图2所示的实验装置进行了PDC钻头齿冲击岩石实验。实验过程中,刨床滑枕带动PDC钻头齿以设定的速度冲击岩样,以模拟实际钻进中PDC钻头齿的冲击过程。实验结果显示:冲击过程中的PDC钻头齿同时受到x方向和y方向的冲击力,而这2种冲击力都会随着PDC钻头齿切削速度的增大而线性增大。基于这些结果,建立了冲击载荷的预测模型。

图2所示的实验装置具有结构简单、操作方便、实验成本低等优点。与图1钻铣车床改装的直线实验装置相比,该实验装置拥有x和y2个方向的传感器,能够实时测量这2个方向的受力。此外,除了直线切削运动,该实验装置还能测试PDC钻头齿与岩石接触时的冲击表现。然而,图2所示的实验装置存在一定的局限性。其无法施加压力,只能以设定的切削深度从岩石的一端划向另一端,无法同时完成向下压入岩石并沿直线水平切削岩石的运动。同时,该实验装置的传感器对于PDC钻头齿受力的响应是通过岩石传递完成的,因而只能适用于受力变形小的坚硬岩石,对于较软且塑性大的岩石则不能准确反应切削齿的受力。

1.3 立式铣床改装的直线破岩实验装置

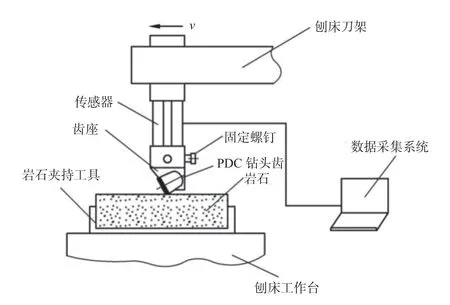

如图3所示,由立式钻铣车床改装的直线破岩实验装置[10]主要由立式铣床、机床工作台、台虎钳、岩样、PDC钻头齿、夹具、刀座、应变仪以及动态采集装置组成。

图3 立式铣床改装切削实验装置示意图[10]Fig.3 Schematic diagram of cutting test device based on vertical milling machine[10]

实验操作过程如下:首先,通过台虎钳将岩石固定在工作台上;然后,调整旋转刀架夹具以设定PDC钻头齿的切削角度。工作台的垂直移动可以改变切削深度,而通过改变工作台水平方向的移动速度可进一步改变切削岩石的速度。在切削过程中,动态应变采集装置通过应变仪来测量水平方向的切削力。

XIONG等[10]在图3所示的装置上进行了锥形齿和圆形齿切削花岗岩实验。实验完成后,利用扫描电镜观察了岩石表面切削断面的微观形貌,并将其与实验前在相同岩样上进行的巴西劈裂实验得到的拉应力断面微观形貌以及剪切实验得到的剪应力断面微观形貌进行了对比。实验结果显示:锥形齿切削后岩石的断面形状与巴西劈裂实验得到的拉应力断面微观形貌相似,而圆形齿切削后的岩石断面与剪应力断面微观形貌相似。因此,提出了一个新的观点:与传统圆形齿的剪切破岩机理不同,当锥形齿切削岩石时,岩石可能由于内部产生了超过其自身抗拉强度的拉应力而破碎。

CHENG等[11]利用高速摄像机记录了在图3所示装置上进行的岩石切削实验过程。实验结果表明,PDC钻头齿并未按照设定的切削速度进行匀速切削。在PDC钻头齿前方的岩石被压缩成粉末的过程中,PDC的运动速度相对较慢;而在剪切岩石以至裂纹扩展至自由面的过程中,PDC的运动速度则较快,且前者几乎主导了整个切削过程。

图3所示的实验装置具有结构简单、操作方便等优点,能够完成不同切削角度、不同切削齿类型、不同切削速度和不同岩性岩石的切削实验。然而,该实验设备的切削力测量是借助应变片实现的,在切削速度较高时,应变片对切削力的动态响应比动态压电式传感器的响应要弱。

1.4 刮切破碎实验装置

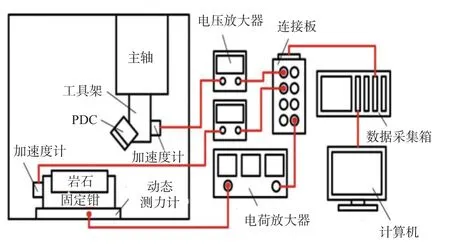

图4展示了一种由牛头刨床改装的刮切破碎实验装置[12],主要包括牛头刨床实验机、三向力传感器、PDC复合片(含齿座)以及数据采集系统等。与图2所示的刨床改装不同,该实验装置的三向力传感器被固定在刀架上,而PDC钻头齿则通过齿座固定在传感器下方。

图4 刮切破碎实验装置示意图[12]Fig.4 Schematic diagram of scraping and crushing experimental device[12]

在进行实验时,首先将岩样放置在岩石夹持工具上,通过调整岩样位置,确保其刮切面与刨床工作台平行。随后,将切削齿与三向力传感器固定在刨床刀架上,并调整刀架位置,使切削齿的切削深度达到实验设定的值。在对信号采集系统进行通道清零并开始采样后,通过实验机对岩样进行直线刮切。

杨迎新等[12]在图4所示的刮切破岩实验台上,对表面平整的岩样以及带有不同宽度、高度的“岩脊”岩样进行了单齿切削实验。实验结果显示:在相同切削深度条件下,PDC钻头齿在具有“岩脊”的岩样上破岩所需的轴向力和切向力更小,同时产生的块状岩屑更大。实验数据显示:在破碎比功最小时,岩脊的宽度为17.5 mm,高度为20.0 mm,这为环脊式PDC钻头的高效破岩结构设计提供了依据。

图4的实验装置除了具备刨床改装实验台的特性外,其切削力传感器与PDC钻头齿直接相连的设计使得切削过程中对PDC钻头齿切削力的测量更为灵敏。然而,该设备缺乏向下加压的装置,因此只能从岩样一端开始进行直线切削,无法实现从岩石表面开始切削并逐渐深入岩石至一定深度的切削实验。

1.5 线性岩石切削实验装置

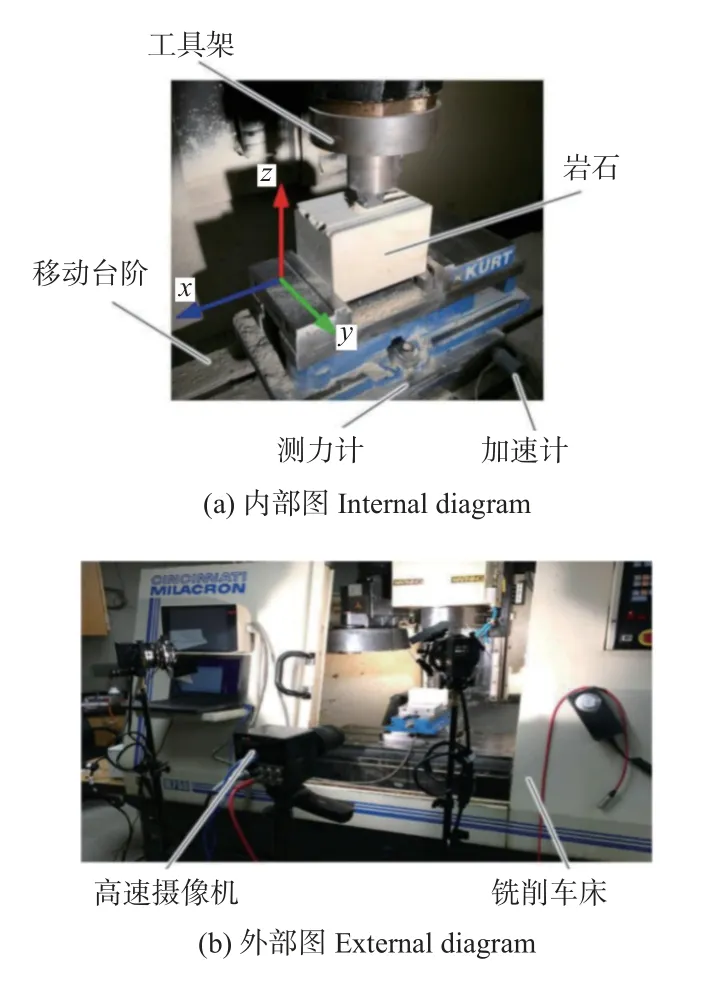

图5为线性切削实验台结构图,是通过改装数控铣床来实现的[5,13]。主要组件包括1个可调整切削倾角的刀具架、PDC钻头齿、岩石样品、固定钳、高速摄像机、三向切削力传感器、单向加速度计以及数据采集系统等。图6为线性切削实验台的内部及外部。在实验过程中,PDC钻头齿被固定在铣削中心主轴的刀具夹上,而岩石样品则被固定在与三向切削力传感器相连的固定钳中,如图6a所示。2个加速度计被分别安装在固定钳和刀具架上,其测量方向与切削方向一致。如图6b所示:使用分辨率为1 280 × 1 024像素,帧率达4 000帧/s的高速摄像机对岩屑形成过程进行可视化记录。

图5 线性切削实验台结构图[13]Fig.5 Structural diagram of linear cutting experimental platform[13]

图6 线性切削实验台[5]Fig.6 Linear cutting experimental bench[5]

CHE等[5]使用图6的实验装置进行岩石切削实验,并利用高速摄像机对PDC钻头齿的破岩机理进行了深入分析。实验结果揭示:当后倾角保持不变时,PDC钻头齿所受的轴向力与水平方向的切削力之间存在正比关系。

这套实验设备的结构相对复杂,采用了更高测量精度的压电式力传感器。此外,通过使用高速摄像机,能够捕捉到岩屑形成过程的高清图像,这为理解PDC钻头齿的破岩机理提供了方便。

1.6 刻划测试装置

刻划测试是一种利用刻划刀以一定的截面积和速率沿岩石表面切削(刻划)出1条沟槽,来获取岩石抗压强度等力学特性参数的技术。刻划设备主要由以下部分构成:刻划驱动装置、载荷测量仪、深度测量仪、水平测量仪、刻划刀、岩石样品固定装置以及计算机采集和控制系统[14]。

在计算机控制下,刻划刀以预设的恒定速率和深度对岩石样本表面进行刻划,计算机会实时采集和记录刻划刀的位移和受力数据。将这些受力数据代入刻划测试的理论模型,就可以计算出岩石的抗压强度。此外,刻划实验已被引入石油钻井领域,主要用于预测PDC钻头的岩石可钻性等级以及研究PDC钻头齿的破岩机理。

1.6.1 预测PDC钻头钻削岩石的可钻性

韩艳浓等[14]针对均质砂岩和非均质泥岩开展了刻划测试实验,并对刻划测试技术的准确性和可靠性进行了验证及分析。陈军海等[15]提出了一种求取PDC钻头岩石可钻性级值的方法,在保持岩心整体结构不被破坏的前提下,进行了全尺寸岩心强度的连续刻划实验,如图7所示,并利用刻划岩石破碎比功的方法来求取PDC钻头钻削岩石的可钻性级值。结果显示,该方法得出的结果与岩石可钻性微钻实验结果保持了良好的一致性。

图7 全尺寸岩心强度连续刻划[15]Fig.7 Continuous characterization of full-size core strength[15]

2 旋转切削实验

单齿旋转切削破岩实验的实施,使得可以更接近实际条件模拟PDC钻头的钻进状态。早期的实验由于受到实验场地和装备的限制,采用的岩石样本尺寸较小,研究的主要焦点在于探讨PDC钻头齿的破岩机理。然而,随着近年来切削测试设备的进步和升级,得以使用更大尺寸的岩石样本,使PDC钻头齿能够执行长距离(如超过万米)的连续切削,从而能更深入地评估PDC钻头齿的关键性能(如耐磨性和热稳定性等)。

因此,可以根据切削距离的不同,将旋转切削实验分为2类:一类是小切削半径旋转切削实验,这类实验主要集中在解析PDC钻头齿的破岩机理上;另一类是长距离连续切削实验,该类实验的目标是在类似实际钻进条件下评估PDC钻头齿的核心性能。

2.1 车床改装的旋转实验装置

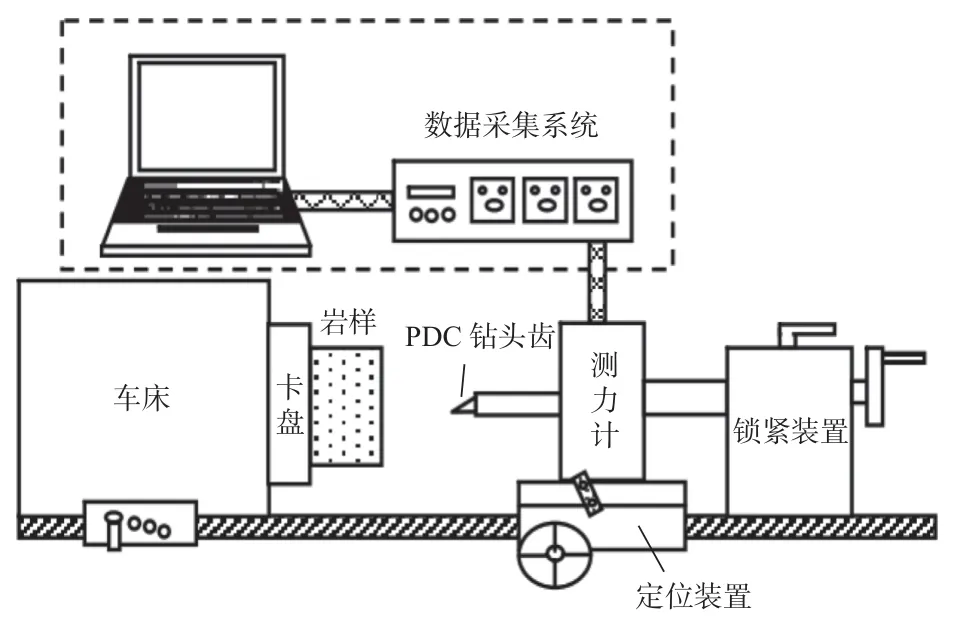

图8展示的PDC钻头单齿旋转破岩实验装置是由卧式车床改装而来的[17],其主要构成部分包括车床、岩样卡盘、三轴测力计、定位装置、锁紧装置、数据采集系统、岩样以及PDC钻头齿。

图8 单齿旋转破岩实验装置[17]Fig.8 Single cutter rotating rock-breaking experimental device[17]

1.6.2 PDC钻头齿破岩机理研究

刻划实验设备设计允许设置特定的切削深度和切削速度,因此通过更换刻划夹具,可探究不同类型PDC钻头齿的破岩机理。CRANE等[16]利用图7的实验设备对斧形齿和传统圆形齿进行了刻划实验研究,研究结果显示:在相同的实验条件下,斧形齿的切向力和轴向力比传统圆形齿的要小。更进一步发现:随着岩石无侧限抗压强度增加,斧形齿的切向力和轴向力相对于传统圆形齿的降低程度持续增大。

刻划实验相比之前的局部小区域取样,改成了长距离大区域测试,这样更好地考虑了岩石非均质性对岩石强度的影响,可以获取岩石强度剖面。且在实验过程中,岩心整体结构得以保留,提高了岩样的利用率。然而,此类实验要求岩石在塑性破坏模式下刻划,因此其刻划深度相对较小。

图8的实验装置所使用的岩样为圆柱体,其尺寸为ϕ220 mm × 150 mm。为了能精确控制切削开始点的深度,通常在岩样的半径方向上预先加工1条深切槽[18]。PDC钻头齿被固定在钢质刀柄上,而刀柄则连接到三轴测力计上,从而通过数据采集系统实时记录PDC钻头齿的切向力和轴向力。定位装置可在径向和轴向2个方向上调整PDC钻头齿的位置,并利用锁紧装置将切削齿的位置固定。在锁定位置后,PDC钻头齿通过机床的旋转在岩石端面上切削出预设深度的弧槽。

邹德永等[19]利用图8的实验装置进行了PDC钻头齿单齿受力实验。实验结果表明,PDC钻头齿的切削力和正压力都与切削面积和接触弧长的乘积具有显著线性关联。梁尔国等[20]也在此实验装置上研究了PDC钻头齿在重叠切削状态下的受力情况,结果发现:在相同切削面积下,PDC钻头齿的受力随接触弧长的增大而增大。

旋转切削方式更接近实际的钻井工作环境。图8的设备优点是包括小尺寸的岩样钻削需求容易满足,然而,由于岩样尺寸较短,需要频繁更换岩样,无法进行长距离的连续稳定切削,因此无法测试PDC钻头齿的耐磨性和热稳定性。

2.2 钻铣床改装的旋转实验装置

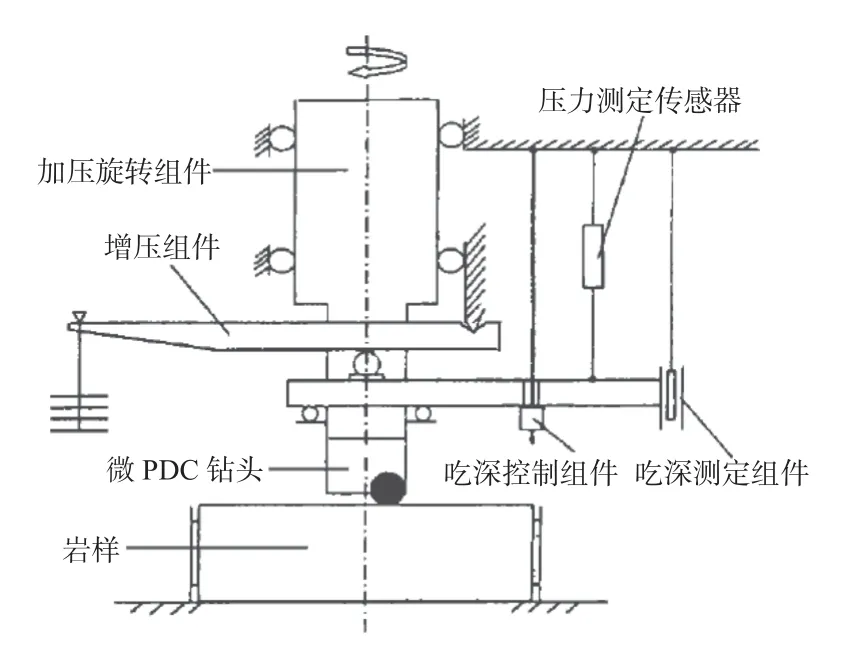

图9展示了一种改装自钻铣床的微PDC钻头岩石耐磨性实验装置[21],其主要构成包括加压旋转组件、增压组件、压力测定传感器、切削深度控制组件、测定组件、微PDC钻头和岩样。在常压条件下,钻铣床能以一定的钻压和恒定转速驱动微PDC钻头旋转切削岩石,同时以固定的水平速度移动岩样。

图9 微PDC钻头岩石耐磨性实验装置[21]Fig.9 Experimental device for rock wear-resistance of micro PDC drill bits[21]

2003年,邹德永等[21]使用图9的实验装置进行了PDC微钻头岩石耐磨性实验。选择的PDC钻头齿直径为13 mm,后倾角为20°,侧转角为13°,旋转半径为10 mm。实验测定了不同岩性岩石的研磨性系数,并基于摩擦磨损原理推导出了PDC钻头齿磨损寿命的预测模型。然而,图9所示的实验装置的旋转切削半径过小,与实际工况存在较大偏差。同时,受限于其行进轨迹、转速等钻进参数,此实验装置无法对PDC钻头齿的耐磨性和热稳定性进行有效测试。

2.3 国内磨耗比实验装置

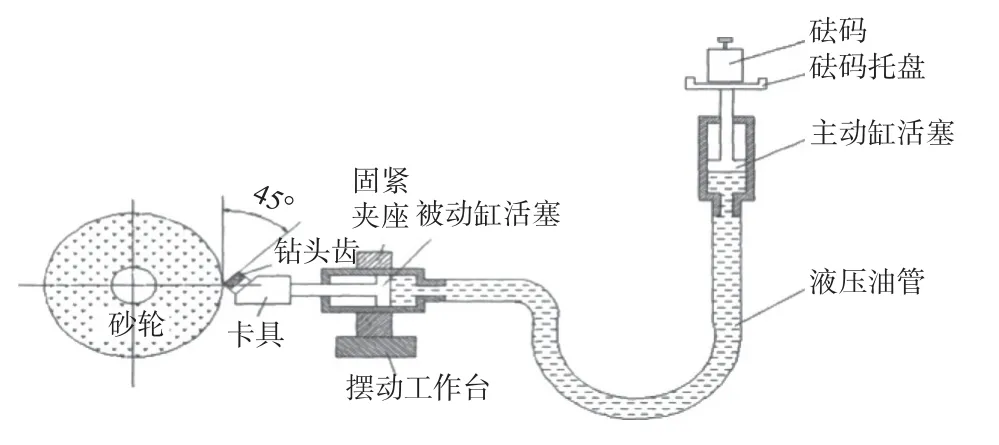

PDC钻头齿的耐磨性测试在全球范围内尚未形成统一标准。在21世纪初,我国的生产厂家曾使用《人造金刚石烧结体磨耗比测定方法》(JB/T 3235-1999)(以下简称“磨耗比”)来测试PDC钻头齿的耐磨性[22]。图10为磨耗比测定仪示意图,其主要由卡具、烧结体试样(包含钻头齿等)、固紧夹座、被动缸活塞、砝码、砝码托盘、主动缸活塞、液压油管以及摆动工作台等组成[23]。

图10 磨耗比测定仪局部示意图[23]Fig.10 Partial schematic diagram of wear ratio tester[23]

PDC钻头齿在规定条件下研磨绿碳化硅标准砂轮,砂轮的磨损质量Ms与PDC钻头齿的磨耗质量Mj的比值即为该其磨耗比E。

然而,赵云良等[23]提出,采用磨耗比来测试PDC钻头齿的耐磨性存在3个关键的缺陷:(1)磨耗比测试的轨迹和环境与PDC钻头齿在实际钻井中的工况有显著差异;(2)被切削的绿碳化硅砂轮材料与实际钻井环境中遇到的岩石岩性相差甚远;(3)测试后,PDC钻头齿的磨损量微小,由此产生的称量误差使测试结果的可信度受到质疑。

另外,自2010年以来,以锥形齿、屋脊齿等异形齿为代表的钻头在石油与天然气钻井工程中得到了广泛应用[24]。而磨耗比测量方法无法准确反映这些异形齿几何结构的变化对其耐磨性影响。因此,当前的PDC钻头齿及钻头生产商已经不再使用磨耗比来测试和评价PDC钻头齿的耐磨性能。

2.4 VTL实验装置

立式转塔车床(vertical turret lathe,VTL)已主要用于测试PDC钻头齿的耐磨性和热稳定性,其实验结果与现场应用的反馈具有良好的一致性。尽管VTL并未被确立为PDC钻头齿的国际标准测试设备,但已被诸如斯伦贝谢[25]、贝克休斯[26]、国民油井[27]、哈里伯顿[28]等国际知名油服公司广泛采用。现如今,VTL已经成为评估PDC钻头齿性能以及进行新钻头性能测试研发的关键设备。

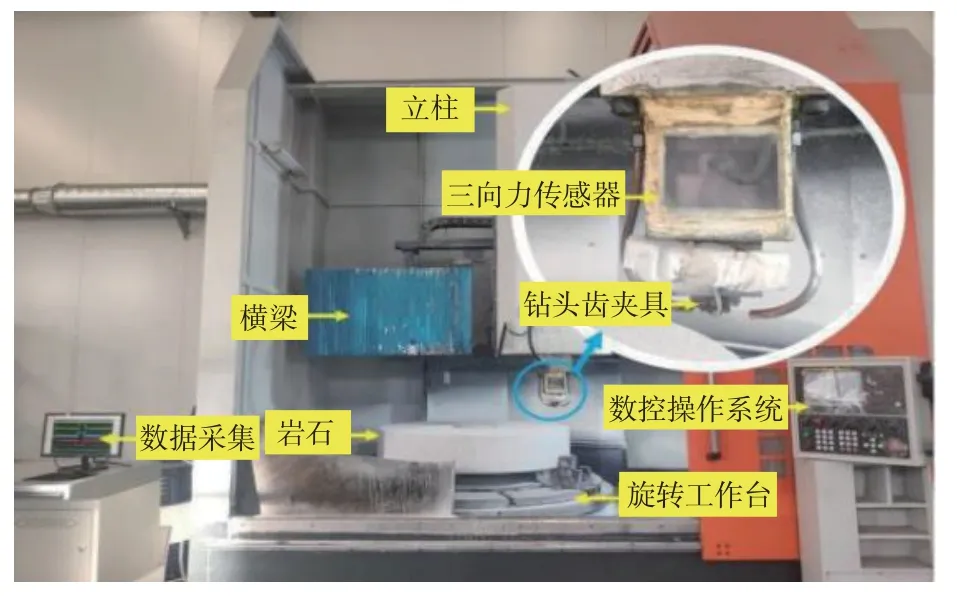

借鉴美国钻头企业的成功经验,中国石油大学(北京)自行构建了VTL实验装置,如图11所示。图11的设备主要包括旋转工作台、立柱、带滑轨的横梁、岩石试样、三向力传感器、热电耦、数控操作系统、数据采集系统、高速摄像机、PDC夹具以及PDC钻头齿。

图11 VTL测试设备[29]Fig.11 VTL test device[29]

实验过程中,直径为1 100 mm的岩石试样被固定在VTL的旋转工作台上,在电机的驱动下旋转。立柱具有水平方向和垂直方向的2个自由度,使PDC钻头齿能够在水平方向上进行线性切削,并在垂直方向上对岩石进行设定深度的吃入。通过数控系统,VTL能够控制PDC钻头齿在水平方向的进给速度和岩石的转速,从而实现PDC钻头齿在岩石表面以设定吃入深度、设定切削速度进行连续切削。三向力传感器安装在PDC钻头齿的上方,其采集精度可达20 000 Hz。数据采集系统能够实时收集传感器信号,并通过计算机进行显示、存储和处理。

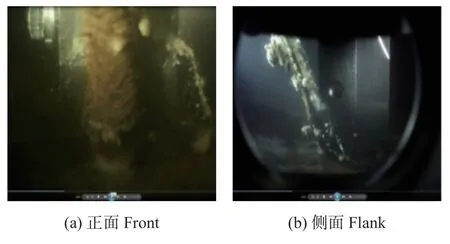

图12为高速摄像机拍摄的岩屑状态。如图12所示:在实验过程中,高速摄像机能够对PDC钻头齿的切削破岩过程进行高帧率、高分辨率的图像捕捉,在最大分辨率为1 024 × 1 024的条件下,其最高帧率可达12 800帧/s。

图12 高速摄像机拍摄的岩屑状态Fig.12 Rock debris status captured by high-speed camera

VTL实验根据有、无冷却液,又分为干磨实验和湿磨实验。

(1)干磨实验:指在切削过程中不引入冷却液,以此来测试PDC钻头齿在连续切削过程中的热稳定性。随着切削距离的延长,由摩擦产生的热量逐渐聚集,直至超过PDC钻头齿的临界温度,这将导致PDC钻头齿的聚晶金刚石层发生热损伤。如果在实验过程中,PDC钻头齿的磨损超过了聚晶金刚石层与基体的界面,将其定义为磨损失效,且当达到失效状态时所切削的距离被定义为失效切削距离。在相同的测试条件下,PDC钻头齿的失效切削距离越长,其热稳定性就越好。

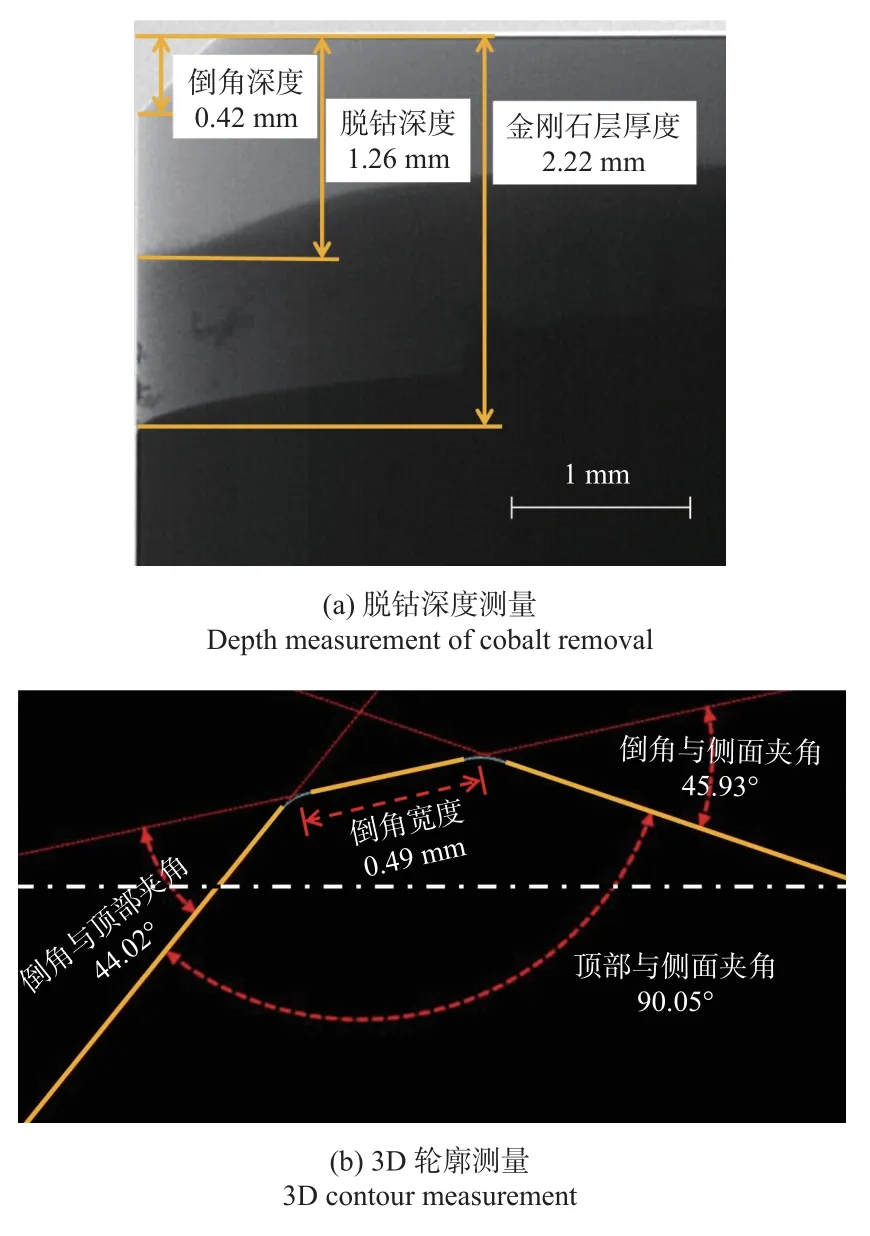

脱钴深度是影响PDC钻头齿热稳定性的关键参数。因此,干磨实验前需使用X射线测量PDC钻头齿的脱钴深度,如图13a所示。同时,需利用3D轮廓测量仪测量PDC钻头齿的几何尺寸,如倒角角度、倒角宽度、金刚石层厚度等,如图13b所示。

图13 PDC钻头齿脱钴深度及几何尺寸测量Fig.13 Measurement of cobalt removal depth and geometric dimensions of PDC drill bit cutters

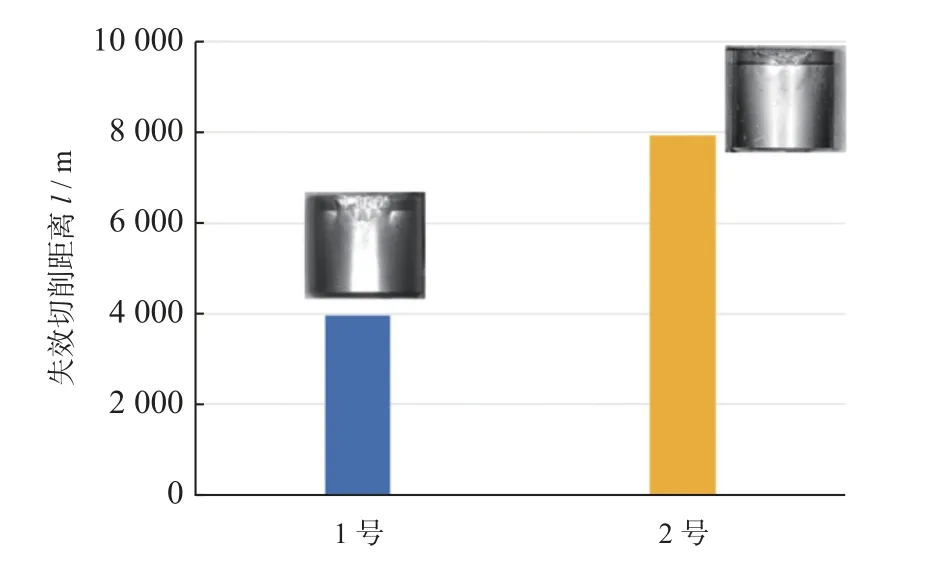

图14展示了1组典型的VTL干磨实验结果,其中2号齿的失效切削距离大于1号齿的,这意味着2号齿的热稳定性优于1号齿的热稳定性。

图14 典型的VTL干磨测试结果Fig.14 A typical dry VTL test result

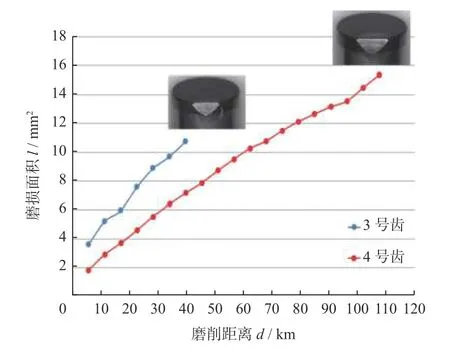

(2)湿磨实验:是在PDC钻头齿切削过程中引入冷却液,根据实验目的不同,可选择冷却水、水基钻井液、油基钻井液等作为冷却液。湿磨实验更接近井下的PDC钻头齿工作环境,可以消除热稳定性单一的影响,从而更全面地测试PDC钻头齿的耐磨性。

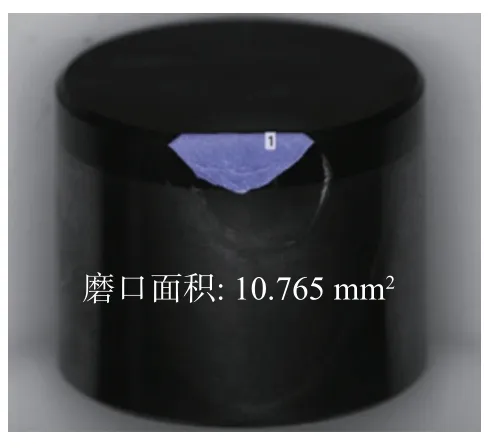

图15展示了1组典型的湿磨实验结果。在相同切削参数下,4号齿比3号齿具有更优的耐磨性。PDC钻头齿的磨损面积是通过3D轮廓测量仪测量的,如图16所示。

图15 典型的VTL湿磨测试结果Fig.15 Typical VTL wet grinding test results

图16 PDC钻头齿的磨损面积测量Fig.16 PDC bit cutter wear area measurement

RAHMANI等[27]对圆形齿和3D齿进行了VTL干磨和湿磨实验,其实验装置和实验参数基本与图11的相同。实验结果表明:改变PDC钻头齿的几何形状会影响VTL干磨、湿磨的测试结果,但不会改变PDC钻头齿本身的耐磨性和热稳定性,这两项性能完全取决于PDC钻头齿聚晶金刚石层的质量。

PLEMONS等[30]研制了1款新型PDC钻头齿,与传统的1次高温高压处理不同,新型复合片经过了2次高温高压压制。新型钻头齿的VTL干磨实验证明,新型PDC钻头齿的热稳定性优于传统PDC钻头齿的。然而,文中并未充分探讨2次高温高压处理与深度脱钴处理的优异性,以及2次或多次高温高压处理是否能替代传统的脱钴处理。

赵东鹏等[31]通过VTL装置对屋脊齿(也称“斧形齿”)和同规格的圆形齿进行了耐磨性对比实验。在相同的20°后倾角条件下,屋脊齿相比圆形齿的耐磨性提高约40%,且切削过程中需施加的载荷更小。然而,该研究并未考虑PDC钻头齿几何形状(切削齿工作面积)对实验结果的影响。另外,王滨等[32]利用VTL装置研究了锥形齿的耐磨性,实验结果显示:当锥顶角一定时,其后倾角在12°~17°时,锥形齿的耐磨性最好。

相较于其他切削实验装置,VTL实验装置具有以下优点:(1)PDC钻头齿直接与岩样接触,其磨损结果综合考虑了破岩过程中的冲击振动;(2)利用现代数控机床联合计算机系统,可调整的钻进参数更多,且参数设定更精确;(3)PDC钻头齿的行进距离和磨损量大,从而降低了测量误差;(4)PDC钻头齿在VTL上的切削距离和行进轨迹与现场工况更为相符,从而能更真实地反映PDC钻头齿在井下的破岩方式。

2.5 高压单齿破岩实验装置

贝克休斯公司的可视化单齿(visual single point cutter,VSPC)实验系统被广泛应用于PDC钻头齿的实验研究中,如图17所示。该系统包括压力容器、旋转岩样工作台、岩样、矿物油、带有20°后倾角的夹具、三向力传感器和PDC钻头齿[33]。独特的设计使得该实验装置能够模拟实际钻探中的围压环境对岩石塑性特性的影响,进而考察这些因素对PDC钻头齿破岩效果的影响。

图17 VSPC实验系统[33]Fig.17 VSPC test system[33]

实验过程中,PDC钻头齿与岩样都被置于充满矿物油的压力容器内,通过调节矿物油的压力,模拟不同的岩石围压环境。在轴向载荷或轴向位移控制下,PDC钻头齿被压入岩石,而岩石则在工作台的驱动下旋转,同时由PDC钻头齿切削。该装置配备了2个可视窗口,允许在实验过程中直接观察PDC钻头齿的正面和侧面岩屑形成过程,如图18所示,岩屑的产生过程被高速摄像机详细记录下来[34]。这种可视化的设计使得研究者能够详细观察并记录在围压条件下PDC钻头齿的破岩过程,为PDC钻头齿破岩机理的深入研究提供了有力的实验条件。

图18 PDC钻头齿的正面和侧面岩屑形成过程[34]Fig.18 Formation process of rock debris on the front and side of PDC drill bit cutter[34]

类似的设备还包括塔尔萨大学的高压单齿破岩实验装置,如图19所示。该装置能够设置的参数较为丰富,主要包括:操作参数(如切削深度、孔隙压力、岩样围压、井眼压力和旋转速率)以及切削齿参数(如切削齿的尺寸、后倾角和侧倾角)。实验中使用的加压流体介质是性质稳定的矿物油[35-37]。

图19 单齿高压测试设备[37]Fig.19 Single cutter high-voltage testing equipment[37]

在图19的具体实验中,岩样被固定在试样夹上,然后PDC钻头齿在向下的垂直力作用下,以设定的后倾角和侧转角压入岩石,再通过驱动装置旋转岩石,使得PDC钻头齿在岩石表面切削形成槽。PDC钻头齿所受的压力状态、转速和刀具位置等参数由传感器测量,并通过数据采集系统以400 Hz的采样频率进行数据采集。

图19的高压单齿破岩实验装置弥补了VTL实验装置无法模拟围压环境的缺点,使实验条件更接近实际钻探情况。然而,由于需要模拟围压环境,也限制了实验中的岩石试样尺寸、PDC钻头齿的切削轨迹和行进距离,这是相比VTL装置存在的缺点。

3 PDC单齿静压实验

PDC单齿静压实验根据测试目的不同可分为2种:

(1)PDC单齿静压岩石实验。在这类实验中,PDC钻头齿在静载荷作用下被压入岩样,主要关注的是岩样的破坏情况。通过观察并分析岩样上产生的岩屑、压入深度等指标,可以表征PDC钻头齿对岩石的切削效果;同时,这也反映出岩石对PDC钻头齿切削入侵的抵抗能力。

(2)PDC单齿过载实验,此类实验的目标是研究PDC钻头齿本身的破坏情况。实验中,高硬度的材料如硬质合金、工具钢等被用作靶材,通过该实验可以评估和表征PDC钻头齿材料本身的韧性。

这2种实验方法互为补充,一方面研究了PDC钻头齿在切削岩石过程中的效果,另一方面又考察了PDC钻头齿材料自身的性能,为改进和优化PDC钻头齿设计提供了重要依据。

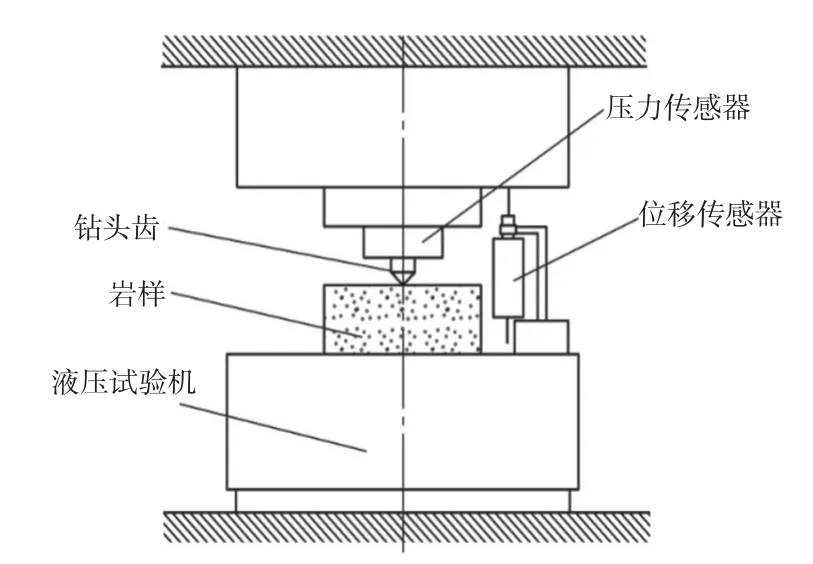

3.1 PDC单齿静压岩石实验

图20为单齿静压实验装置,该装置主要包括液压式实验机、位移传感器、压力传感器、PDC钻头齿以及数据采集系统[12]。在装置中,PDC钻头齿通过齿座固定在压力传感器上,而压力传感器则与液压式万能实验机相连。同时,位移传感器和压力传感器的信号经由应变仪转化后传输至计算机进行数据采集。

图20 静压实验装置示意图[12]Fig.20 Schematic diagram of a static pressure test device[12]

实验开始前,首先将岩样放置于实验机的平台中心,并适当调节平台高度,使得齿尖与岩样的距离约为1 mm,随后对信号采集系统进行归零处理。实验过程中,通过实验机对岩样进行逐步加载,使得PDC钻头齿逐渐吃入岩石,直到岩样发生破裂。这一步完成后,立即卸去压力载荷,保存采集的数据并收集岩屑。

在图20的实验装置上,杨迎新等[12]对平坦的岩石样本和带有“岩脊”的岩石样本进行了锥形齿的单齿静压实验。实验结果表明:与平坦的岩石样本相比,岩脊上产生的裂纹更易于向自由面扩展,从而产生侧向破碎,岩屑块大,所需的破碎比功较小。

图20的实验装置具有其独特的优点,即只在垂直方向向下压入岩石,因此设备结构简单、振动小,而且收集岩屑相对方便。然而,由于压入深度对于实验结果影响较大,因此该设备对位移传感器、压力传感器、液压实验机的最大载荷等的要求较为严格。

3.2 PDC单齿过载实验

PDC单齿过载实验是将PDC钻头齿在预设的角度下,缓慢压入高硬度的靶材中。在整个压入过程中,靶材并无水平方向上的移动[27]。逐渐增加对靶材的静载荷,直到PDC钻头齿产生裂纹为止。该实验的结果能在一定程度上反映PDC钻头齿的冲击韧性。

RAHMANI等[27]对传统的圆形齿和新型的3D齿进行了过载实验,实验结果显示:与圆形齿相比,3D齿在失效时承受的最大载荷降低了13.6%~17.8%。因而推断,由于3D齿与靶材的接触面积相较于圆形齿降低了约16%,因此这2种齿的失效应力应在相同水平。

与动态的落锤冲击实验相比,静态式的PDC单齿过载实验更有利于分析PDC钻头齿的冲击韧性,并避免脆性材料冲击实验的固有离散性。然而,当前的国内外期刊对此类研究的报道较少。另外,此类实验方法的准确性依赖于裂纹的产生和扩展,但实验过程中初期裂纹的产生难以捕捉,这限制了该方法的普遍应用。

4 落锤冲击实验

落锤冲击实验是检测PDC钻头齿抗冲击性最常用的方法。中国石油大学(北京)的落锤冲击实验装置如图21所示,主要包括主机架、锤体组件、动力系统、抓脱锤装置、试样夹具、安全防护装置和控制系统等。为了模拟PDC钻头齿在实际钻进过程中所经历的不同冲击过程,可以设计特定的冲击模式,并个性化设定锤头与PDC钻头齿的冲击接触关系。

图21 落锤冲击实验装置Fig.21 Drop hammer impact test device

落锤冲击实验并无统一的标准,国际上主要的钻头公司都设有自己的测试方法和标准。虽然具体参数各异,但测试原理基本一致。首先,利用可精确控制的提锤装置将一定质量的锤体提升至预定高度;然后,释放锤体,使之在重力作用下进行自由落体运动,冲击试样的能量由锤头下表面与试样上表面间的势能差决定。

在实验过程中,将PDC钻头齿通过生产工艺焊接到夹具上,如图22所示,夹具具有预设的倾斜角度。通过控制系统设定一定的能量使锤体下落,模拟该能量下PDC钻头齿所受的冲击;逐渐增加冲击能量,或在恒定冲击能量下多次冲击试样,直到PDC钻头齿达到预定的损坏程度。

图22 钎焊后的斧形齿Fig.22 Axe shaped cutter after brazing

图23为斧形齿的落锤冲击实验结果。如图23a所示:当PDC钻头齿的聚晶金刚石层表面首次出现微裂纹时,其冲击能量为6 J。如图23b所示:当该复合片冲击损坏面积大于设定阈值时,对应的冲击能量为38 J。通过比较PDC钻头齿在冲击损坏时的能量等级,可以评估其抗冲击性能。赵东鹏等[31]在相似的落锤冲击实验装置上,对屋脊齿与同规格圆形齿进行了落锤冲击实验,结果表明:在相同的实验参数下,屋脊齿的抗冲击性超过圆形齿的。然而,文中未明确指出屋脊齿的夹角、冲击测试的重复次数等关键参数。

图23 斧形齿的落锤冲击实验结果Fig.23 Experimental results of drop hammer impact on axe shaped cutter

落锤冲击实验操作简便,并可迅速评定PDC钻头齿的抗冲击性。然而,由于PDC钻头齿的聚晶金刚石层属于脆性材料,落锤冲击的实验结果离散性较大。为确保测试精度,建议对同一批次的PDC钻头齿进行大量(超过6次)的重复实验,并对实验结果进行可靠性分析。

图11的VTL装置也可用于测试PDC钻头齿的抗冲击性。VTL装置通过计算机语言设定切削过程,能够模拟旋转过程中PDC钻头齿逐渐吃入岩石的动态过程,从而评估PDC钻头齿的抗冲击性。

5 全尺寸PDC钻头实验

全尺寸PDC钻头实验是在实验室中模拟井下钻井环境,利用PDC钻头钻入各类岩石,在不同钻压和转速参数条件下分析PDC钻头的钻进表现(如钻速、稳定性和井底痕迹等)。全尺寸PDC钻头实验是理论研究与现场实际应用间的重要连接,其为钻头的几何学、动力学和运动学研究,以及岩石的破碎力学研究提供了宝贵的实验数据支持。此外,此类实验还可评估PDC钻头的性能,为优化钻头设计提供科学依据。

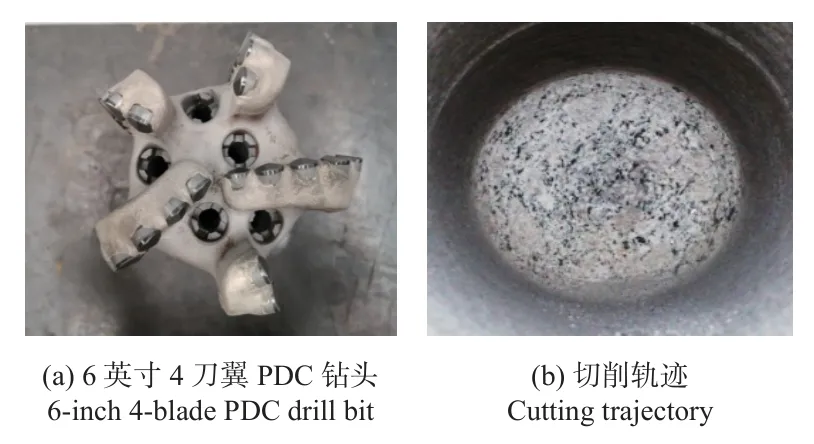

图24展示了中国石油大学(北京)的多功能钻井模拟实验装置[38]。此装置主要由液压驱动装置、液压源、岩样及加持装置、控制台和泥浆泵等部分构成,适合进行直径为4~13 英寸(1英寸=2.54 cm)的PDC钻头水平钻进模拟实验,其最大钻压、扭矩和转速分别为250 kN、10 000 N·m和 160 r/min。该设备配备了完善的实验数据采集系统,可以实时测量并记录实验过程中的钻压、扭矩、钻头振动偏移量、泵压、排量、进尺和瞬时机械钻速等参数。此外,完成实验后的PDC钻头切削轨迹和岩屑也可以用于分析钻头的切削效果。该装置模拟了PDC钻头在井下的实际工作环境,可以测试多尺寸定制钻头的破岩和井眼清洁性能,为钻头的切削结构、水力结构、动平衡和抗冲击性设计及优化提供依据。

图24 多功能钻井模拟实验装置[38]Fig.24 Multifunctional drilling simulation device[38]

图25a展示了用于实验测试的6英寸4刀翼ϕ13 mmPDC复合片钻头;而图25b则显示了其实验结束后,PDC钻头在岩样上留下的切削轨迹。

图25 PDC钻头及其切削轨迹Fig.25 PDC drill bit and its cutting trajectory

图26展示了3H-650A型全尺寸钻机示意图[39]。在邹德永等[39]进行的实验中,在此实验装置上研究了PDC钻头钻进不同岩性岩石的性能。实验中采用了人造岩石样本,主要以水泥为主要材料,制备了3种不同的岩石样本,分别代表极软、软和中硬地层。实验结果显示:当使用ϕ19 mm和ϕ16 mm钻头齿,且其后倾角为15°左右时,PDC钻头的破岩效率最高;随着布齿密度的增加,破岩效率逐渐降低;尤其是在可钻性为Ⅲ级以下的岩石样本中,布齿密度的影响尤其显著。

图26 3H-650A型钻机示意图[39]Fig.26 Schematic diagram of 3H-650A drilling rig[39]

图27展示了1款全新的全尺寸钻头27 XY-2B钻机[40]。杨顺辉[41]利用这款设备,对含有锥形齿和常规圆形齿的混合布齿钻头进行了详尽的钻进实验,这一混合型钻头成功融合了牙轮钻头和PDC钻头的优点。实验结果发现:当施加的钻压超过某一特定阈值时,混合型PDC钻头的机械钻速达到最高,为硬地层的高效钻进提供了新的思路。

图27 XY-2B钻机[40]Fig.27 XY-2B drilling rig[40]

此外,全尺寸PDC钻头实验是一种在实验室环境中,用以评估钻头整体性能的有效方法,能够对PDC钻头钻进不同岩性岩石的可行性进行实证测试。在这种实验框架下,研究者可根据不同的钻压、转速、扭矩和排量等参数,观察并分析PDC钻头的钻进表现。此类观察和分析数据,对于指导和优化PDC钻头的设计至关重要。

6 结语及展望

关于PDC钻头齿的相关实验,根据研究目的可将其大致分为2类:一是针对PDC钻头齿的破岩机理进行的研究,二是针对PDC钻头齿性能的测试研究。破岩机理的研究主要通过直线切削实验、旋转切削实验、单齿静压实验和全尺寸PDC钻头实验来进行,而性能测试研究主要基于VTL实验、落锤冲击实验、单齿静压实验和全尺寸PDC钻头实验来进行。

(1)直线切削实验是将PDC钻头的旋转钻进过程进行线性简化的一种方法。虽然该实验设备简单、操作方便且成本低,但其切削过程短暂且不连续,无法全面完成PDC钻头齿的耐磨性和热稳定性测试。此外,切削距离和切削轨迹与PDC钻头齿在井下的实际作业情况有较大差异。

(2)旋转切削破岩实验更接近PDC钻头的实际钻井条件。根据切削距离的不同,又可以进一步分为小半径旋转切削实验和长距离连续切削实验。前者主要用于研究PDC钻头齿的破岩机理,而后者(尤其是VTL实验)可以完成PDC钻头齿的长距离(万米以上)连续切削,主要用于测试PDC钻头齿的耐磨性和热稳定性,且实验结果与现场反馈较为一致。

(3)PDC单齿静压实验可以细分为PDC单齿静压岩石实验和PDC单齿过载实验2种。前者主要用于研究PDC钻头齿的破岩效率,而后者主要研究PDC钻头齿自身的冲击韧性。

(4)落锤冲击实验是评估PDC钻头齿抗冲击性的常用方法,其测试结果对于研究PDC钻头在软硬夹层、含砾石岩层等非均质地层的钻进以及钻头在振动情况下所遭受的冲击损坏具有重要参考价值。

(5)单齿实验研究只能为PDC钻头齿的个性化设计提供参考,但全尺寸PDC钻头实验能够模拟预测PDC钻头在井下的钻进效果,也可用于研究异形齿几何参数、钻头切削结构、钻头水力结构、钎焊工艺等因素对PDC钻头性能的影响。虽然全尺寸钻头实验装置和实验流程相对复杂,且完全复制其井下工况具有一定的挑战,但对于指导PDC钻头的实际应用具有很大的参考价值。

虽然国内外各大PDC钻头齿生产商大部分使用立式转塔车床和落锤冲击实验机测试其耐磨性和抗冲击性,然而却存在着对于具体测试参数、岩性、尺寸、冲击靶材以及冲击方法的差异。这种缺乏统一性的情况导致各个厂商的测试数据库无法相互通用,从而在行业内形成了一定的隔阂。因此,建立一套统一的测试参数标准,逐步形成共识,将会极大地减少资源浪费,促进整个领域的协同发展。

同时,目前在异形齿评价方法方面仍然存在一定的挑战。针对异形齿的特性认识尚不充分,大部分研究还停留在经验层面。为了更好地理解和评估异形齿的性能,制定一套系统的异形齿评价方法显得尤为重要。这不仅可以提供更科学的性能评估手段,也能够为异形齿的设计、生产和应用提供更加可靠的依据。