Si3N4基底表面粗糙度对HFCVD法制备金刚石薄膜摩擦学性能的影响*

2023-12-21温凯翔闫广宇王延祥靳一帆SUPeichen

王 贺,温凯翔,闫广宇,王延祥,靳一帆,SU Peichen

(1.沈阳建筑大学 机械工程学院,沈阳 110000)

(2.沈阳建筑大学 现代建筑工程装备与技术国际合作联合实验室,沈阳 110000)

(3.沈阳建筑大学 高档石材数控加工装备与技术国家地方联合工程实验室,沈阳 110000)

(4.南洋理工大学 机械与宇航工程学院,新加坡 639798)

氮化硅(Si3N4)工程陶瓷材料具有金属和复合材料无可比拟的高机械强度、高熔点、低热膨胀系数和抗腐蚀性能,广泛应用于各种密封部件、切削刀具、高速轴承等关键机械结构件,可以在其他金属材料和高分子材料无法胜任的严苛工况环境下工作[1-3]。高速滚动轴承在启动阶段通常处于干摩擦状态[4],但Si3N4在干摩擦条件下对摩时的摩擦系数较高,一般在0.4~0.9[5],这会导致Si3N4部件的急剧磨损,严重影响其使用寿命。金刚石硬度高、化学性质稳定,是一种优秀的耐磨减磨材料[6]。因此,将金刚石作为减磨耐磨涂层,涂覆在重要机械部件上可有效地延长Si3N4部件的使用寿命,确保设备长期、稳定运行[7]。LINNIK等[8]通过高密度形核的方法,实现了金刚石薄膜的分层生长。LIU等[9]通过不同的预处理工艺,研究了成核密度对金刚石薄膜形貌发展及其力学性能的影响。MARTINHO等[10]研究了有金的刚石涂层和无涂层的Si3N4刀具在严苛车削条件下的耐磨损性能,结果表明有金刚石涂层的Si3N4刀具磨损情况要优于没有涂层的刀具。但仍缺少Si3N4基底表面粗糙度对于金刚石薄膜耐磨性影响的相关研究。

本文选用HFCVD法,在不同表面粗糙度的Si3N4基底上制备金刚石薄膜,通过对所制备的金刚石薄膜的摩擦磨损性能测试,研究基底表面粗糙度对金刚石薄膜耐磨性的影响。

1 实验

使用20 mm × 20 mm × 2 mm尺寸的Si3N4陶瓷为基底。将研磨盘固定在平面铣床刀头处,使研磨盘与Si3N4基底表面接触,通过铣床刀头旋转带动研磨盘对基底表面进行研磨。研磨时使用粒度代号为W1、W2.5、W5、W20、W40的金刚石微粉研磨膏,研磨时间为30 min。在研磨处理后,将陶瓷基体放入无水乙醇溶液中超声振荡15 min,去除基底表面残留的研磨膏残留物及其他杂质[11]。加工后得到表面粗糙度Ra分别为0.05,0.10,0.15,0.20,0.30和0.40 μm的Si3N4陶瓷基体样品。

HFCVD法通过高温裂解甲烷气体,产生含碳自由基团,在一定的温度和压强范围内,使Si3N4基底表面形核并成膜[12]。为进一步清除基底表面上的残留杂质,沉积前将Si3N4基底样品分别放入无水丙酮溶液、去离子水和无水乙醇溶液在超声清洗机中清洗15 min,清洗后放入金刚石悬浊液(金刚石直径约3 nm ± 0.5 nm)中超声振荡植晶30 min,以保证沉积薄膜的致密性。植晶后的基底用无水乙醇溶液在超声清洗机中清洗3 min,除去表面结合力较弱的金刚石种子颗粒[13]。最后用氮气枪将基底表面吹干。实验采用6根直径为0.5 mm的钽丝为热源,钽丝水平放置,每2根钽丝间距为8 mm,沉积时样品放在钽丝的中心区域下方,基底和钽丝之间的间距为8 mm。保持腔室内气压为1 kPa,甲烷与氢气流量比为1∶100。碳化时间为2 h,沉积时间为3 h。在此工艺条件下,在不同表面粗糙度基底上制备金刚石薄膜。

选用往复式摩擦磨损实验机对表面已制备金刚石薄膜的Si3N4陶瓷基体进行摩擦磨损性能研究。用直径为6 mm的Si3N4陶瓷球作为配副材料,实验过程中的法向载荷为10 N。在相对湿度为60%,温度为20 ℃条件下进行干摩擦实验,滑动行程为10 mm,往复频率为3 Hz,实验时间为30 min,并记录摩擦系数。然后通过探针式轮廓仪和场发射扫描电子显微镜对磨损后的表面进行检测,分析薄膜表面磨痕深度和宽度的变化规律。综合薄膜的磨损程度与时间的变化规律,得出在不同表面粗糙度基底下所制备的金刚石薄膜的耐磨性能。

2 结果与讨论

2.1 基底表面粗糙度对植晶质量影响

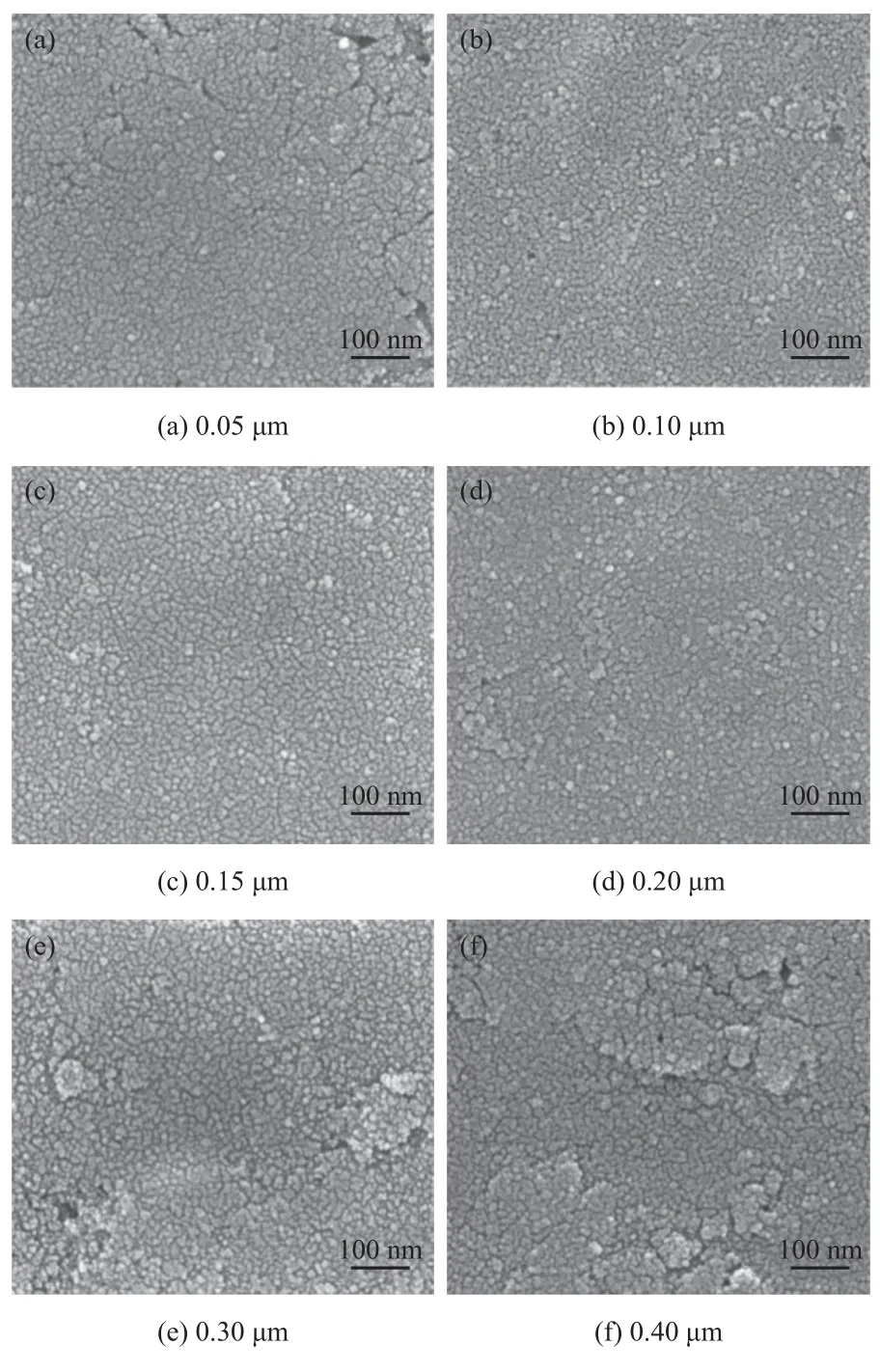

图1为在扫描电子显微镜下观察不同表面粗糙度Si3N4基底植晶后的表面形貌。如图1a所示:Si3N4基底表面粗糙度Ra为0.05 μm时,在金刚石微粉层上存在大量裂缝,导致植晶后的表面晶粒不连续,这是由于金刚石微粉缺少与基底间的结合位点,与基体间作用力微弱。如图1b~图1d所示:随基底表面粗糙度的增大,结合位点增多,微粉能更均匀地附着在基底表面,植晶后表面金刚石微粉密度、晶粒均匀性提高,微粉间空隙、裂缝减少,金刚石微粉在基底表面附着平整。如图1e、图1f所示:当基底表面粗糙度继续增大,基底表面附着了较多的金刚石团簇颗粒[14],这是由于基底表面粗糙度提高,基底表面加工痕迹落差更大,在此处超声处理时能量较弱,未能将金刚石微粉均匀振散开。

图1 基底植晶后表面形貌Fig.1 Surface morphology of the substrate after crystal implantation

2.2 基底表面粗糙度对金刚石薄膜生长速率及表面形貌影响

图2为扫描电子显微镜检测的金刚石薄膜截面。图2中的金刚石晶粒整体呈现柱状晶,表明金刚石在形核生长过程中受到抑制,没有明显二次形核现象发生。由于反应气体中氢气的存在,降低了非金刚石相的成核速率,从而使金刚石晶粒尺寸增加。由于各基底上的金刚石薄膜均在体积分数为1%甲烷浓度条件下制备,故薄膜生长速度主要受植晶密度影响。在表面粗糙度Ra为0.05 μm、0.10 μm、0.15 μm、0.20 μm、0.30 μm、0.40 μm的基底上生长的金刚石薄膜厚度分别为1.56 μm、1.57 μm、1.94 μm、1.94 μm、1.77 μm、1.72 μm,对应生长速率分别为0.520 μm/h、0.523 μm/h、0.647 μm/h、0.647 μm/h、0.590 μm/h、0.573 μm/h。

图2 金刚石薄膜截面Fig.2 Diamond film cross-sectional view

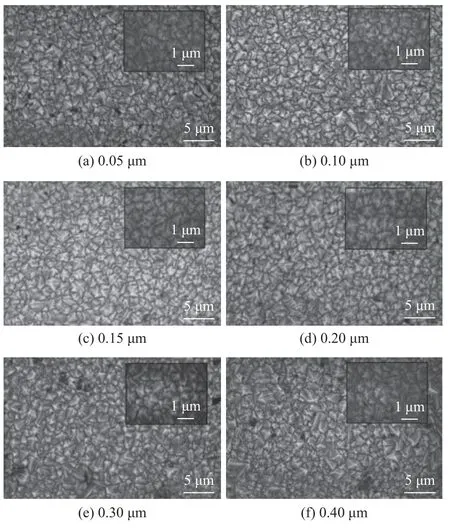

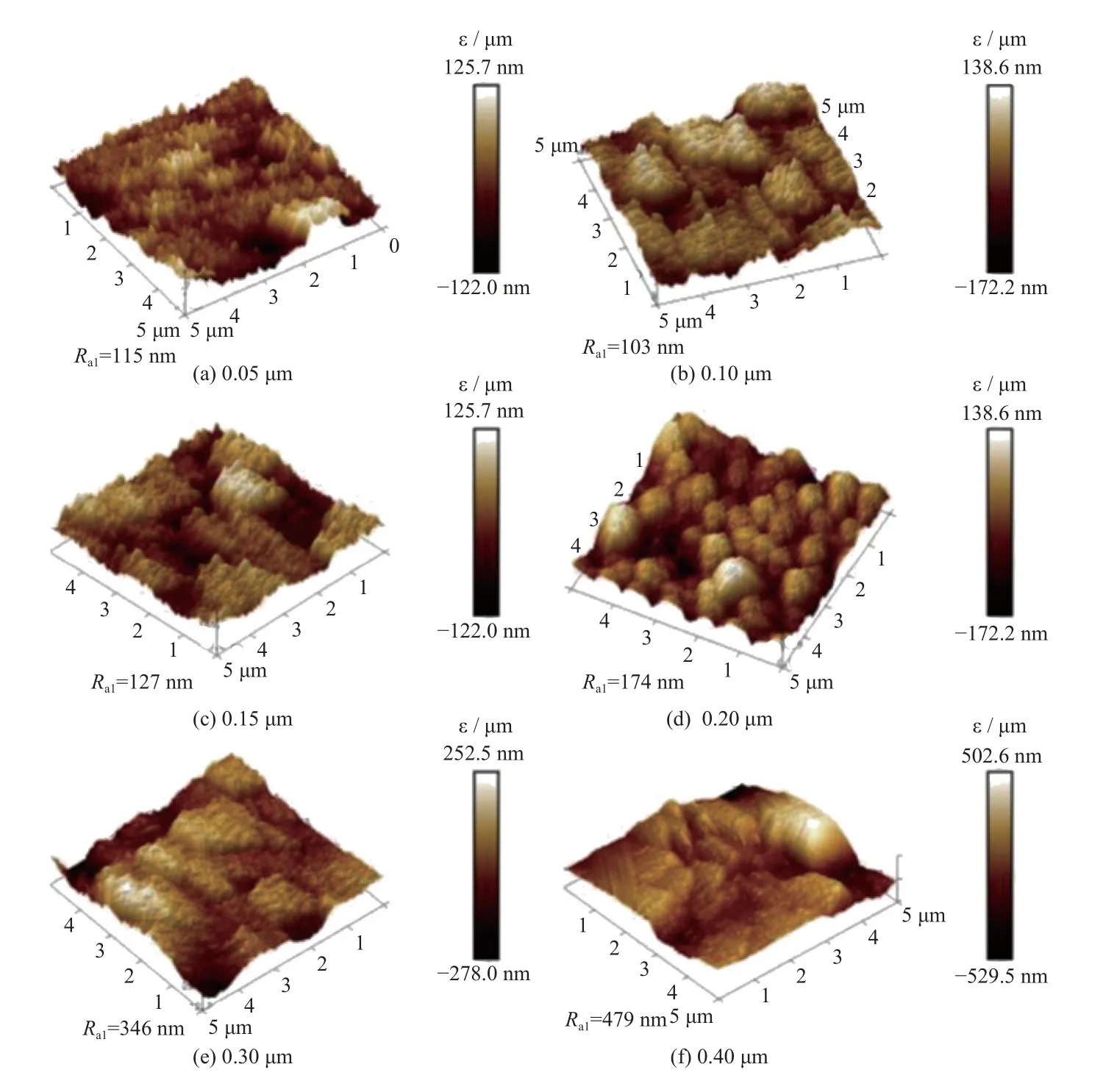

图3、图4分别为扫描电子显微镜和原子力显微镜检测的表面形貌图和三维形貌图。图3a~图3f、图4a~图4f对应的氮化硅陶瓷基底表面粗糙度Ra分别为0.05 μm、0.10 μm、0.15 μm、0.20 μm、0.30 μm、0.40 μm。图3为放大10 000倍和30 000倍的金刚石表面形貌图。可以看出,不同粗糙度基底上制备的金刚石薄膜,晶粒尺寸大小及其致密度存在一定差异,金刚石薄膜表面粗糙度也随基底粗糙度增大而增大。如图3a和图4a所示:晶粒平均尺寸约为800 nm,晶粒质量较好,但晶粒生长过程中没有完全覆盖氮化硅陶瓷基底,金刚石薄膜表面形成少量较小的孔隙;金刚石薄膜的表面粗糙度Ra1为115 nm。这是因为基底粗糙度数值较低,植晶在基底表面的金刚石微粉密度低且不均匀导致。如图3b~图3d和图4b~图4d所示:相比前者晶粒生长得更为均匀、致密,晶粒平均尺寸约为700 nm,薄膜表面平整;基底表面粗糙度Ra1为0.10 μm、0.15 μm、0.20 μm的氮化硅基底上制备的金刚石薄膜表面粗糙度Ra分别为103 nm、127 nm、174 nm。这是因为随着氮化硅陶瓷基底表面粗糙度数值的增大,植晶后基底表面的微晶数量增加,且分布更加均匀、致密,金刚石颗粒能更好生长。如图3e~图3f和图4c~图4f所示:当氮化硅陶瓷基底表面粗糙度Ra增大至0.30~0.40 μm时,金刚石薄膜出现了较多较大的空隙,并有尺寸较大且形状不规则的晶粒出现,晶粒平均尺寸增大到1 000 nm;在基底表面粗糙度Ra为0.30 μm、0.40 μm的氮化硅基底上制备的金刚石薄膜表面粗糙度Ra1分别为346 nm、479 nm。这是由于沉积过程中金刚石优先在附着有金刚石团簇体的位置形核并快速生长,并形成“生长瘤”,从而导致了金刚石颗粒的不均匀沉积。综上所述,氮化硅基底的表面形貌会影响金刚石微粉在基底上的附着形式,植晶的密度与均匀性会影响金刚石颗粒的生长,进而在金刚石薄膜上复映。并且生长的金刚石薄膜无法完全平整的覆盖基底表面原有的加工痕迹,金刚石薄膜表面粗糙度也会随基底表面粗糙度的变化而变化。

图3 金刚石薄膜表面形貌Fig.3 Diamond film surface morphology

图4 金刚石薄膜三维形貌Fig.4 3D morphology of the diamond film

2.3 基底表面粗糙度对金刚石薄膜耐磨性影响

氮化硅陶瓷基底表面粗糙度会影响金刚石薄膜的晶粒形核密度、晶体大小及分布等,是对金刚石薄膜生长质量产生影响的重要原因。通过与氮化硅陶瓷球的摩擦磨损实验,分析氮化硅陶瓷基底表面粗糙度对金刚石薄膜摩擦磨损性能的影响。图5为金刚石薄膜摩擦系数。图5中:未制备金刚石薄膜的氮化硅陶瓷,平均摩擦系数为0.460,且摩擦过程中摩擦系数波动较大,摩擦系数明显高于金刚石薄膜的。由于基底表面微观不平,导致材料在摩擦过程中相互作用,且氮化硅材料为硬脆材料,在摩擦过程中会产生大量磨屑,因此在实际干摩擦工况中,未制备金刚石薄膜的氮化硅零件更容易发生磨损。由于金刚石薄膜原始表面存在凹谷与凸峰,会影响摩擦初期的摩擦行为,两表面相互接触时会产生接触压力,此时接触表面会产生“咬合作用”[15],在相对运动的瞬间会产生较大的静摩擦阻力。金刚石和氮化硅在摩擦过程中由于剪切力的作用容易导致表面发生晶粒脱落,发生磨粒磨损,部分磨粒不能及时排出摩擦界面,在摩擦界面参与滑动,导致摩擦系数产生波动。在表面粗糙度Ra为0.05 μm的基底上生长的金刚石薄膜,在磨合期过后,摩擦系数较为稳定,摩擦系数约为0.108;但当实验进行到第1 200 s左右时,摩擦系数曲线存在2次上升波动,其磨痕经扫描电镜观察,发现已出现薄膜脱落现象。主要是由于基底的表面粗糙度数值过低,基底表面呈现出类似于镜面的效果,植晶在基底表面的金刚石颗粒与基底间作用力较低,导致生成的金刚石薄膜与基底间结合力不足,在长时间摩擦条件下,金刚石薄膜与基底间产生脱落。在表面粗糙度Ra为0.10 μm、0.15 μm、0.20 μm的基底上生长的金刚石薄膜,磨合期较短,平均摩擦系数分别为0.094、0.083、0.078,摩擦过程中摩擦系数比较平稳。当基底粗糙度逐渐升高时,生长的金刚石薄膜晶粒大小更加均匀,金刚石薄膜致密度更高,薄膜表面也更加平整,因此对磨球与薄膜表面作用力更低,摩擦系数也更低。在表面粗糙度Ra为0.30 μm、0.40 μm的基底上生长的金刚石薄膜,磨合期较长,在磨合期后摩擦系数依然存在小幅度波动,摩擦系数不稳定,摩擦系数也随之增大,平均摩擦系数为0.120、0.142。由于植晶过程中,金刚石团簇颗粒的出现,导致金刚石薄膜生长过程中产生了较多尺寸较大且分布不均的晶体颗粒,且由于基底本身形貌造成的高粗糙度值金刚石薄膜表面,导致出现了较高的摩擦系数。

图5 金刚石薄膜摩擦系数Fig.5 Friction coefficients of diamond films

图6为制备的金刚石薄膜磨损后的表面形貌。如图6a所示:在表面粗糙度Ra为0.05 μm的基底上制备的金刚石薄膜在摩擦磨损实验进行到第20 min时薄膜与基底间发生了剥落现象,这是因为植晶后金刚石微粉在基底上附着密度低,导致金刚石薄膜与基底间作用力较小;如图6b~图6d所示:当基底表面粗糙度上升至0.10~0.20 μm时,晶粒磨损体积很小,薄膜晶粒只出现轻微峰尖磨损的现象,在磨损区域附件出现少量磨屑,磨痕深度较小。随基底粗糙度值升高,基底上金刚石微粉结合位点增多,植晶密度均匀性提高,晶粒生长均匀,拥有较好的耐磨性。如图6e、图6f所示:当基底表面粗糙度Ra分别为0.30 μm、0.40 μm时,薄膜晶粒出现峰尖磨平和脱落及薄膜磨穿现象,在磨损表面出现较明显磨痕与破损区域。由于在植晶后表面产生了金刚石团簇颗粒,导致生长的金刚石晶体大小差异明显,薄膜与对磨球间作用力增大,摩擦系数提高,导致薄膜破损情况加剧。

图6 金刚石薄膜磨损后形貌Fig.6 Diamond film morphology after wear

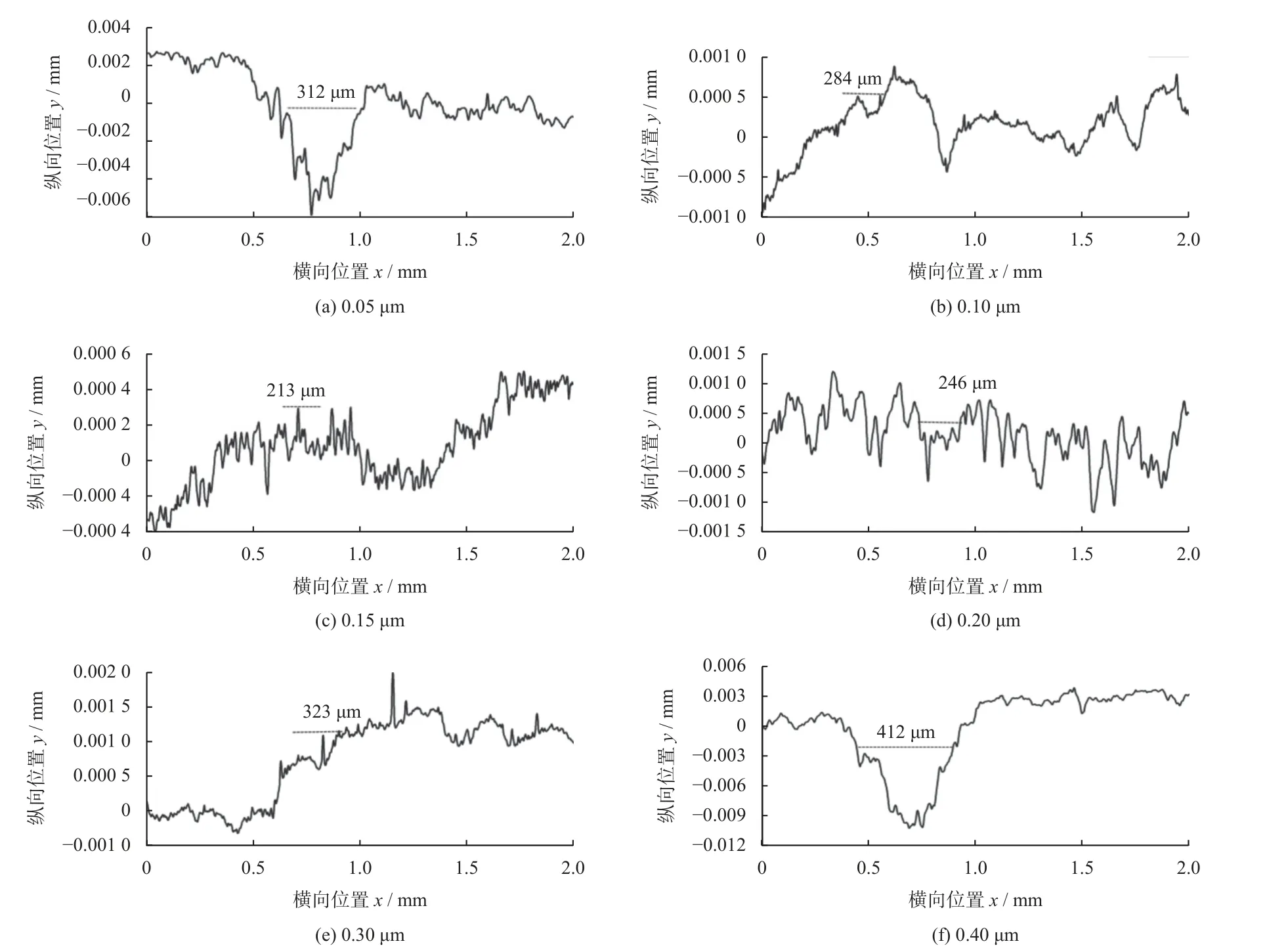

如图7所示,通过探针式轮廓仪测量薄膜磨痕曲线,并通过式(1)计算其磨损率[16]。

图7 金刚石薄膜磨痕曲线Fig.7 Diamond film abrasion curves

式中:K为薄膜磨损率;W为薄膜磨损体积,mm3;P为对薄膜施加的法向载荷,N;X为摩擦磨损实验滑动总行程,m。

通过计算得出不同表面粗糙度基底制备的金刚石薄膜磨损率分别为9.44 × 10-6、2.28 × 10-7、1.75 × 10-7、5.81 × 10-7、1.89 × 10-6和8.75 × 10-6mm3/(m·N),未制备金刚石薄膜的氮化硅基底磨损率为9.89 × 10-5mm3/(m·N)。由于微米金刚石薄膜晶粒尺寸较大,在摩擦过程中对磨球与晶粒摩擦剧烈,产生热量较高,诱发了金刚石薄膜中的sp3相向sp2相的转换,sp2相的生成有助于降低摩擦系数,薄膜磨损有所缓解。所有已制备金刚石薄膜的基底与未制备金刚石薄膜的基底相比,磨损率均提高了1~2个量级。当基底表面粗糙度Ra为0.15 μm时,由于金刚石薄膜晶粒的高致密度以及晶粒尺寸均匀度,得到了最低的磨损率,表现出最好的耐磨性,金刚石薄膜拥有较长的使用寿命。当基底表面粗糙度Ra为0.10 μm和0.20 μm时,金刚石薄膜磨损率较前者略高,耐磨性较好。当基底表面粗糙度Ra为0.05 μm时,实验过程中薄膜剥落较快,使用寿命最短。当基底表面粗糙度Ra为0.30 μm、0.40 μm时,由于金刚石薄膜的晶粒不均匀,表面粗糙度高,导致磨损率较高,薄膜耐磨性较差,薄膜使用寿命也较短。

3 结论

(1)Si3N4陶瓷基底表面粗糙度会影响植晶后基底表面金刚石微粉的均匀性和密度,从而造成金刚石薄膜生长质量的差异。同时金刚石薄膜不能完全覆盖基底原有的加工痕迹,基底的原有形貌会复映到薄膜上。故氮Si3N4陶瓷基底表面粗糙度对金刚石薄膜摩擦学性能存在影响。

(2)在本实验条件下,在表面粗糙度Ra为0.15 μm的基底上制备的金刚石薄膜表现出最佳的摩擦学性能,可得到最低的薄膜磨损率。金刚石薄的摩擦学性能随基底表面粗糙度值的提高1.75 × 10-7mm3/(m·N),呈先增大后减小的趋势。