有砟轨道捣固作业起道方案的综合修正方法

2023-12-21张雨潇倪国华王英杰

张雨潇 ,时 瑾 ,倪国华 ,王英杰

(1.北京交通大学土木建筑工程学院,北京 100044;2.中国铁路兰州局集团有限公司银川工务段,宁夏 银川 750000)

捣固作业是整治有砟轨道线路不平顺的重要措施,随着测量技术的进步,我国从主要依赖捣固车自身作业能力调整线路状态,逐步发展为利用轨道精测数据制定调整方案,指导捣固车重点整治轨道不平顺,实现了无需人工干预的自动化捣固作业.然而,有砟轨道线路情况复杂,起道作业作为大机捣固的重要环节,易受设备精度、线路条件等外界因素干扰,制约了捣固目标的实现.因此,围绕起道作业过程开展影响因素分析,并提出针对性修正方法,有利于进一步提升捣固作业质量.

目前,国内外学者对捣固效果影响因素及影响规律开展了大量研究.例如,木东升等[1]从养护维修作业模式出发,研究了大机捣固、钢轨打磨、人工精调和综合作业模式对各项轨道几何形位的改善作用;王英杰等[2]从时域、频域多维度分析了不同波段捣固作业质量的相关性规律;Aingaran等[3-5]从作业参数优化角度分析了捣固车参数选取对捣固质量和道砟状态的影响规律.基于上述研究结果,其他学者从轨道不平顺控制角度对捣固方案优化方法及改进措施进行了探讨.例如,时瑾等[6-8]通过分析轨道不平顺波长与行车性能影响关系,建立了中长波不平顺控制模型,提出了适应不同作业环节的精捣起拨量优化算法及轨向平顺性控制方法;李阳腾龙等[9-10]结合L1范数最优化理论,提出了综合轨道不平顺控制、扣件可调量控制和相邻点偏差约束的钢轨精调优化算法;魏晖等[11-12]提出了相对测量调轨技术,通过控制轨检仪的惯性测量轨迹提升轨道平顺性状态;杨飞等[13-14]研究了列车敏感波长及管理标准,结合平滑滤波理论提出了基于动态数据的平顺性调整方法,改善了轨道动态不平顺峰值.

上述研究从多角度分析了不同因素对捣固效果的影响规律,并形成了较为完善的捣固调整量计算方法.然而,有关捣固效果影响规律的研究多侧重于利用规律性结论优化维修决策或作业模式,从宏观角度为捣固作业提出指导意见,缺乏对影响因素与捣固方案之间微观联系的充分分析;有关捣固调整量计算方法的研究则多侧重于在理想条件下实现数学模型设定的优化目标,对于在原始方案基础上修正调整量的研究较少,缺乏在不利因素干扰下保证起道作业质量的有效措施.

鉴于此,本文重点研究影响起道作业质量的关键因素,探讨传统修正方法的基础理论,提出一种用于提升轨道高低调整效果的起道方案综合修正方法,并应用于某高速铁路有砟轨道捣固作业,验证方法的实施效果,以期解决干扰因素影响下轨道高低调整效果不佳等问题,为优化有砟轨道起道方案提供指导.

1 起道作业质量影响因素分析

我国捣固车广泛采用纵向抄平检测系统识别线路的垂向偏差量,结合精确法作业流程[15],将起道量提前输入捣固车计算机系统,可实现对高低不平顺的充分整治.

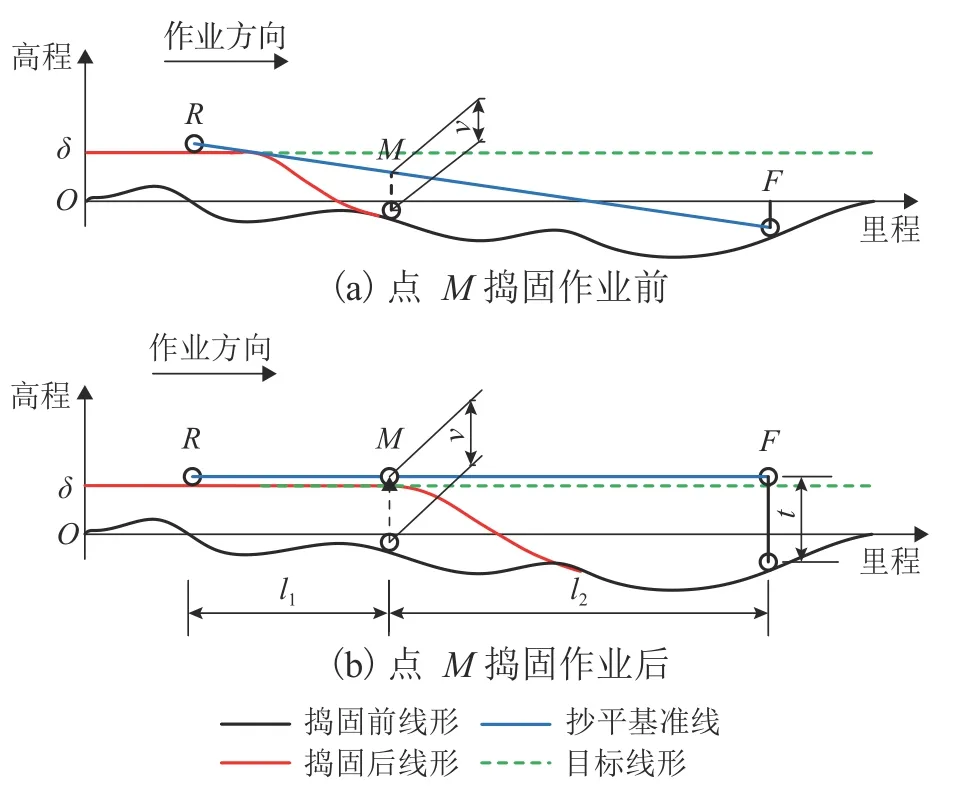

纵向抄平作业原理如图1 所示,线形指线路实测高程相对于设计高程的垂向偏差,捣固作业目标是将轨道调整至设计高程以上δmm 的平顺线形.图中,R、M、F均为纵平检测点,l1、l2为纵平检测点之间的水平距离.起道作业时,以R、F两点间弦线为基准,依据点M纵向高低传感器输出的偏差信号v进行作业;捣固方案给定的起道量是点F的方案起道量t,可虚拟改变点F垂向偏差,使其与目标线形重合,辅助点M完成起道作业.

图1 纵向抄平作业原理Fig.1 Principle of longitudinal leveling operation

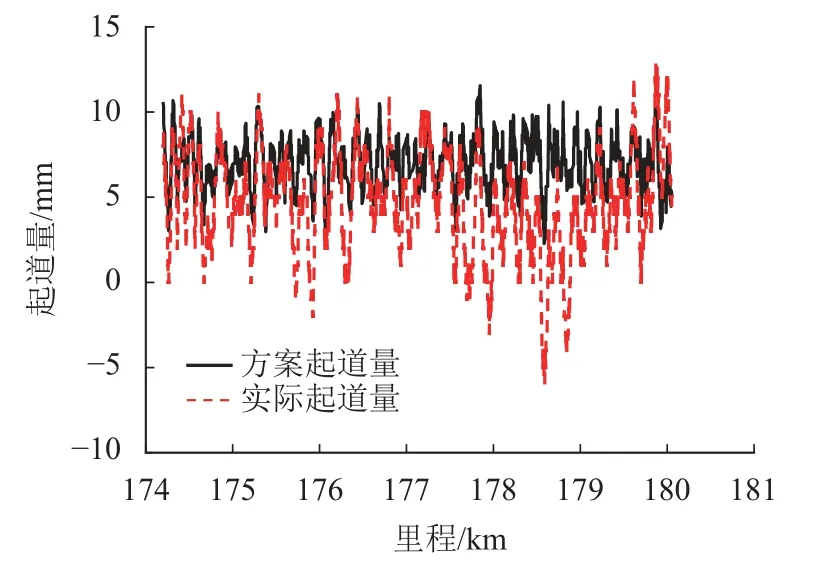

由上述分析可知,通过在点F给定方案起道量,可将轨道调整至方案预设的目标线形,有效调整高低不平顺.为充分了解实际捣固作业后的线形变化情况,令“方案起道量”等于捣固目标线形与捣固前实测线形的差值,“实际起道量”等于捣固后实测线形与捣固前实测线形的差值.选取某有砟轨道捣固作业实测数据,其方案与实际起道量如图2所示.由图可知,实际起道量普遍低于方案起道量,二者之间最大相差10.3 mm,均方误差为10.5 mm,即方案起道量与实际起道量存在明显差异.这是由于实际捣固作业过程中,捣固车作业精度和线路初始状态等客观因素均对捣固结果产生影响,干扰了方案起道量的兑现率.

图2 方案起道量与实际起道量Fig.2 Planned and actual lifting values

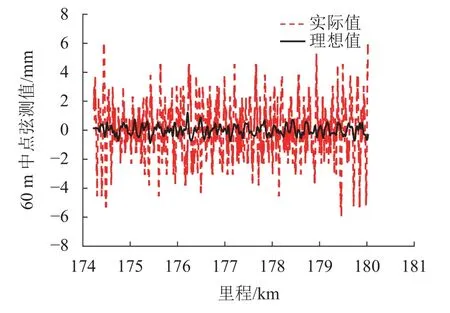

采用60 m 弦中点弦测法评估捣固作业后高低不平顺的理想状态与实际状态,如图3 所示.由图可知,理想状态下的60 m 中点弦测值最大为1.2 mm,而实际的不平顺最大值达到了6.0 mm,且普遍大于理想值.这是由于实际起道量并不等于方案起道量,当二者之间存在明显差异时,将造成起道后线路依然存在较大的残余偏差,影响了轨道的高低不平顺状态.因此,受到方案起道量兑现率不高影响,轨道质量难以达到最佳理想状态,不利于保证高速列车的行车性能,需在方案制定环节施加有效控制措施,进一步提高起道作业质量.现结合某有砟轨道捣固作业施工现场采集的静态检测数据,对易干扰方案起道量兑现率的各影响因素开展具体分析.

图3 高低不平顺理想值与实际值Fig.3 Ideal and actual values of track irregularity

1.1 捣固车起道作业特性

根据图1 纵向抄平作业原理可知,纵向抄平作业的本质是把中间的点M抬升到R、F两点的连线上,3 个纵平检测点在一条直线上呈现的固定比例关系可称为起道作业特性.

当目标线形保持平直状态时,假设点R位置已起到位,则捣固作业不受起道作业特性干扰,可将实测线形抬升至目标线形,此时,实际起道量等于方案起道量,如图4(a)所示.当目标线形由平直状态转变为曲折状态时,点F位置首先升高,造成抄平基准线脱离目标线形,随着点R在向前作业过程中压上捣后线路,其位置亦不断升高,影响点M位置变化,直至抄平基准线再次与目标线形重合.上述过程称为顺坡阶段.受起道作业特性影响,捣固后实测线形的变化趋势比目标线形更加平缓,实际起道量逐渐变化,直至等于方案起道量,如图4(b)所示.当实测线形为高包或低洼时,目标线形为顺势变化的平缓凹凸曲线,在短距离内存在明显的起伏变化.受起道作业特性影响,捣固后实际线形难以达到目标线形,作业效果如图4(c)中的点划线所示,此时,实际起道量小于方案起道量.

图4 不同目标线形的捣固作业Fig.4 Tamping operations with different target lines

综上可见,在起道特性影响下,不同状态目标线形对应的捣固效果存在差异,尤其对高包或低洼的整治效果不佳,容易导致“起不到位”的现象发生,不利于线路平顺性的改善.

1.2 捣固方案起拨量配置

起拨量配置指捣固方案中起道量与拨道量之间的比例关系.实际捣固作业过程中,通常习惯在方案起道量的基础上再给定5 mm 或10 mm 的固定基本起道量(见图5),起到减弱拨道阻力的作用,保证作业效果.然而,这种方法适应性较差,缺乏对作业区段复杂工况的综合考虑.

图5 起、拨道方案Fig.5 Schemes of lifting and lining

当给定的固定基本起道量较小时,依然无法减小局部大幅拨道调整点的拨道阻力,限制作业效果;当给定的固定基本起道量较大时,局部起道量容易超出合理范围,引起轨枕吊空等其他问题,干扰作业效果;当相邻捣固区段之间的固定基本起道量不一致时,将引起衔接段线形出现高低不平顺,需进行顺坡调整,增加作业难度.因此,在整体方案起道量基础上再给定固定基本起道量的方法不利于提升捣固效果,需在方案制定过程中综合考虑起拨量的合理配置问题,优化起拨量比例,提高起道量对捣固作业的适应能力.

1.3 捣固车作业精度

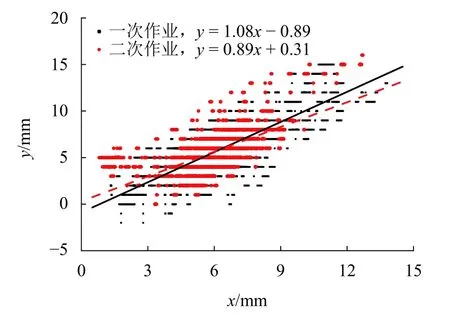

收集同一台捣固车在相似工况下的2 次作业数据,分析重复性作业精度,如图6 所示.图中,x、y分别为方案起道量、实际起道量.由图可知,“一次作业”与“二次作业”的起道量散点分布趋势基本一致,即方案起道量兑现率没有因多次作业而发生明显变化,证明同一台捣固车的作业精度保持稳定.

图6 捣固车重复性作业精度Fig.6 Repetitive operation accuracy of tamping wagon

收集4 台捣固车在相似工况下的作业数据,分析不同设备对应的起道作业精度,如图7 所示.由图可知,4 台捣固车的起道量散点分布趋势各异,尤其2 号和4 号捣固车的拟合线形存在明显差异.说明受设备精度影响,不同捣固车的方案与实际起道量分布规律不同,即给定相同的方案量后,各捣固车的实际起道量不一致,进而影响起道作业质量.

图7 不同捣固车作业精度Fig.7 Operation accuracy of different tamping wagons

1.4 线路初始高低不平顺

线路高低不平顺可通过不同尺度的中点弦测值和矢距差表示,以60 m 中点弦测值为例,分析高低不平顺差异对起道作业质量的影响效果.

收集2 段10 km 数据长度的捣固作业检测数据,捣固前、后高低不平顺改善效果如表1 所示.由表可知,捣固前60 m 中点弦测值越大,高低不平顺改善率和轨道质量指数(track quality index,TQI)改善率越高,方案起道量均值越大.这说明捣固前的线路初始高低不平顺越差,则可改善空间越多,整正轨道线形所需的起道量越大,进而影响起道作业质量.因此,需在起道方案制定过程中考虑线路初始高低不平顺的影响.

表1 高低不平顺改善效果Tab.1 Improvement effect of track irregularity

2 传统方法修正原理

为减弱上述因素对捣固质量的不利影响,可采用适当的修正方法改良捣固方案,在方案制定环节补偿干扰因素的影响,使捣固作业结果达到预期目标.

2.1 起道系数法

起道系数法可分为固定系数法和不平顺放大系数法.固定系数法通过对方案起道量t乘以固定系数λ增大方案值,如式(1)所示.

式中:t1为修正后的方案起道量;λ一般为1.2~1.4.

不平顺放大系数法利用TQI 变化规律描述捣固车的不确定性作业效果,并结合纵向抄平作业原理修正方案起道量,如式(2)所示.

式中:Q为附加系数,根据文献[16]统计结果,一般为1.2~1.4;Tm为第m次捣固作业后的轨道高低TQI;ζ为基本起道量;hF为点F的实测线形垂向偏差.

起道系数法在本质上是通过放大前端方案起道量的方式进行修正,可在一定程度上弥补捣固后轨道线形回落产生的不利影响,但这类方法仅用于解决实际起道量不足的问题,实施场景有限;此外,起道系数缺乏对外部因素的充分描述,其数值在实际应用中较为单一,不利于高低不平顺的有效整治.

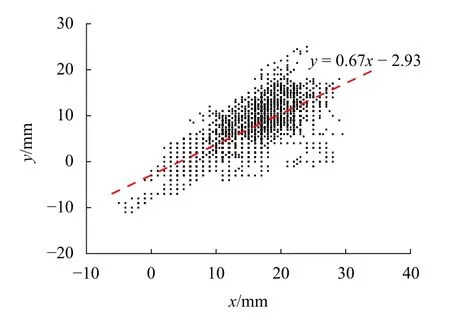

2.2 起道量线性公式法

捣固作业的方案起道量与实际起道量在整体上往往呈现一定的规律性分布.起道量线性公式法利用该规律,采用线性回归公式拟合分布趋势(见图8),预测某方案量对应的实际作业效果,从而提前修正方案起道量,如式(3)所示.

图8 起道量分布趋势Fig.8 Distribution trend of lifting value

式中:b为拟合线形的斜率;d为拟合线形的截距.

起道量线性公式法利用历史数据中方案起道量与实际起道量的分布规律进行修正,对存在明显线性规律的起道量数据具有良好的修正效果,但对外部干扰因素考虑不足,对离散性强的起道量数据适用性不佳;此外,历史数据的随机性对修正效果影响较大,盲目地整合为线性关系可能干扰修正效果.

3 起道方案综合修正方法

3.1 目标线形自动修正模型

针对捣固车起道作业特性与起拨量配置影响作业质量的问题,采用“先构造再修正”的思路对目标线形进行优化.

1)目标线形构造

结合轨道平顺性控制理论[6-7]构造目标线形,以调整区段起道量之和最小为求解目标,约束条件考虑高低不平顺约束和起拨量比例约束,可构造既满足平顺性控制条件又符合起拨量配置要求的目标线形.

采用中点弦测法和矢距差法控制高低不平顺,设目标线形垂向偏差h1等于实测线形垂向偏差h与方案起道量t之和,即h1=h+t.高低不平顺约束式为

式中:h1,x、h1,y分别为矢距差法检测弦的起点、终点偏差;h1,q、h1,z分别为矢距差法基准弦的起点、终点偏差;k为平顺性计算系数;ε为矢距差管理值;h1,s为中点弦测法中点偏差;h1,e、h1,r分别为中点弦测法检测弦的起点、终点偏差;μ为中点弦测法管理值.

根据实际作业经验,捣固车起拨道装置工作时,控制起道量不小于拨道量可有效减弱拨道阻力作用,提升作业效果;另外,插捣装置工作时,也需根据道床状态施加适当的起道量,以保证作业效果.综上,以各调整点起道量不小于拨道量,且不小于最小起道量作为起拨量配置原则,施加约束条件的表达式为

式中:p为拨道量,其符号代表拨道方向;η为最小起道量.

2)目标线形修正

为保证实测线形在理论上能被完全调整至目标线形,需根据起道作业特性修正点F垂向偏差.

假设点R已位于目标线形,利用R、M、F3 个抄平检测点之间的水平距离比例关系,可求取点F修正后的垂向偏差,进而影响抄平基准线上点M的虚拟位置,从而保证点M的实际起道量达到方案起道量.点F修正后的垂向偏差为

式中:h1,R、h1,M分别为点R、M对应的目标线形垂向偏差.

目标线形修正结果如图9 所示,修正后,点F的线形即为点F修正后的垂向偏差.由图可知,修正后,点F线形沿作业方向延伸,此时,方案起道量等于修正后点F线形与捣固前实测线形之间的差值.采用该方案起道量进行捣固作业,可将实测线形调整至满足平顺性和起拨量配置要求的目标线形.

图9 目标线形修正示意Fig.9 Target line correction

3.2 基于支持向量回归的起道量修正模型

针对捣固车作业精度与线路初始高低不平顺影响作业质量的问题,综合历史起道作业数据构建支持向量回归(support vector regression,SVR)模型,利用大机实际起道量预测应输入的方案起道量,实现对起道量的修正.

SVR 是一种适用于处理小样本预测问题的回归分析算法[17-18],可依据最小化原则建立自变量和因变量之间复杂的非线性映射关系.

设定历史数据中各调整点的实际起道量、高低60 m 中点弦测值、捣固车编号为3 类不同的输入变量,依次用Ai表示,i=1,2,3;设定方案起道量t为输出变量.

进行回归分析之前,需对给定的n个训练样本进行归一化处理.设输入变量Ai、输出变量t的第j个样本值分别为Ai,j、tj,j=1,2,…,n.将所有Ai,j、tj统计得到的最大值(最小值)分别记为Ai,j,max(Ai,j,min)、tj,max(tj,min).令Xi,j和Yj分别表示第j个样本中Ai和tj经归一化处理后得到的变换值,如式(7)所示.

归一化处理后的训练样本序列可表示为{(X1,j,X2,j,X3,j,Yj) |j=1,2,…,n}.设训练目标f(Xi,j)为方案起道量的预测值,训练目标和训练样本之间的拟合关系为

式中: φ (Xi,j)为非线性映射函数;ω为权重向量;a为偏置项.

采用损失函数L(Xi,j)描述预测值f(Xi,j)与实测值Yj之差,如式(9)所示.

式中:σ为预测值与实测值之间的最大偏差.

为求解ω的最优值,引入惩罚参数C对训练误差大于不敏感系数γ的样本进行惩罚;引入松弛变量 τj和进行数据拟合.依据最小化原则构造目标函数和约束条件分别为

将式(10)、(11)转化为拉格朗日对偶问题:

综上,针对恶性肿瘤化疗的患者,在给予常规护理干预的同时,配合综合护理,可有效减少恶心呕吐的发生,效果较好,值得推广。

式中:αj和βj为2 个无关的拉格朗日乘子;k(Xi,j,Xi,q)=exp(-g||Xi,j-Xi,q||2),为核函数[19],其中,g为核函数参数.

解式(12)、(13)可求得αj和βj,则有

由于SVR 模型中核函数参数g和惩罚参数C的选择将直接影响预测精度,为避免选择不当造成模型发生过拟合和欠拟合现象,采用遗传算法[20]对g和C进行优化.遗传算法是一种经典的启发式算法,优化SVR 模型参数的具体步骤如下:

步骤1确定种群数目、最大进化代数等基本参数,并对(g,C)进行编码,生成初始种群;

步骤2针对初始种群训练SVR 模型,并计算适应度值,适应度函数为均方误差;

步骤3通过选择、交叉和变异操作更新种群;

步骤4根据进化条件判断是否终止更新,最终以进化过程中的最小适应度个体作为最优解,用其训练以获得最佳SVR 模型.

将目标线形自动修正模型计算得到的方案起道量作为预期的实际起道量(A1)输入最佳SVR 模型,可预测得到修正后的方案起道量,按照该起道量进行捣固作业,可实现捣固预期目标.

4 工程应用实例

4.1 起道方案修正结果

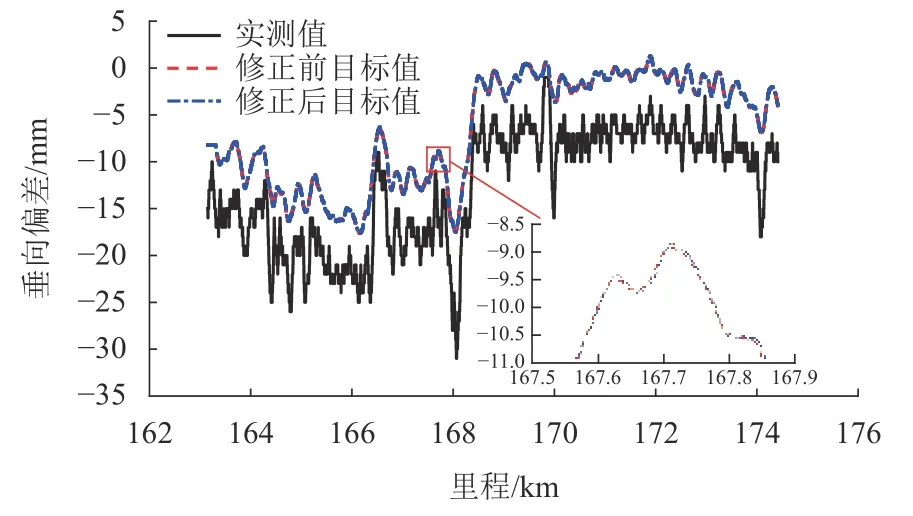

依据目标线形自动修正模型,对下行K163+150~K174+400 区段进行目标线形构造及修正,如图10 所示.由图可知,基于4 mm/60 m 中点弦测值构造的目标值相比实测值更加平顺,保证了线形的平顺性;目标值在整体上高于实测值,使得起道量均为正值;修正后目标值相比修正前更加适应起道作业特性,此时的方案起道量等于修正后目标值与实测值的差值.

图10 目标线形构造及修正结果Fig.10 Construction and correction of target line

根据目标线形构造及修正结果,采用SVR 进行起道量修正.训练样本选自同一线路下行K95+700~K152+000 共计56.30 km 的捣固作业历史数据,包括:实际起道量、方案起道量、高低60 m 中点弦测值、捣固车编号.数据采样间隔为5 m,共11 260 组数据,随机选取其中90%组成训练集,其余10%为测试集,典型数据如表2 所示.

表2 建模典型数据Tab.2 Typical data for modeling

基于训练集数据对SVR 模型参数自动寻优,遗传算法控制参数为:初始种群数目50 个,最大进化代数100 次,交叉率40%,变异率10%,惩罚参数C的寻优范围[0.01,100],核函数参数g的寻优范围[0.01,100].计算得到最优惩罚参数为4.04,最优核函数参数为9.88.寻优过程的适应度曲线如图11 所示,可以看出,平均适应度和最佳适应度逐代收敛,最终逼近最佳适应度.

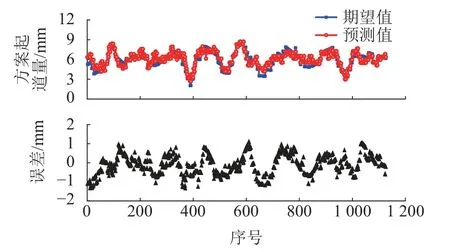

基于测试集数据对参数优化后的SVR 模型进行测试,预测效果如图12 所示.由图可知,方案起道量的预测值与期望值变化趋势一致.预测结果的平均绝对误差和均方误差较小,分别为0.43、0.28 mm,说明构建的支持向量模型是有效的,且具有较高的预测精度.

图12 测试集数据预测效果Fig.12 Prediction effect of test set data

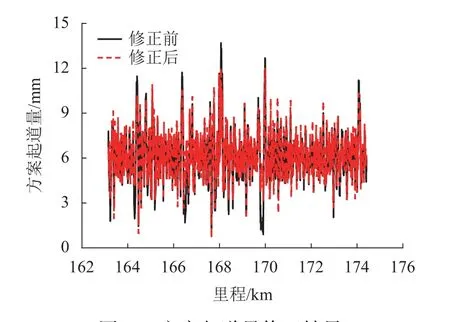

将下行K163+150~K174+400 目标线形对应的方案起道量、捣前高低60 m 中点弦测值和捣固车编号分别输入至训练好的SVR 模型,可计算得到修正后的方案起道量,如图13 所示.由图可知,修正后方案起道量的整体分布趋势与修正前相似,局部各调整点的起道量幅值存在差异.

图13 方案起道量修正结果Fig.13 Correction results of planned lifting value

4.2 应用效果分析

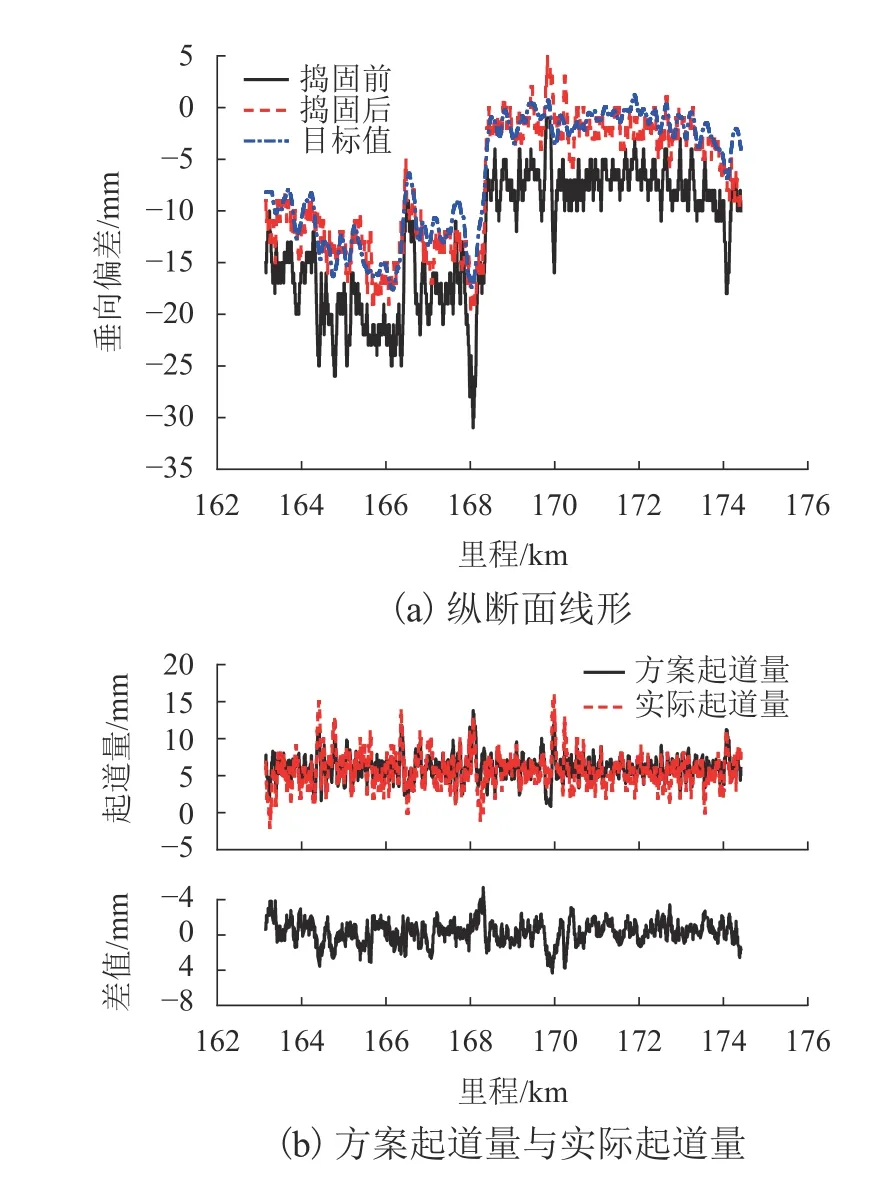

应用修正后起道方案实施捣固作业的整体效果如图14 所示.由图可知,捣固后纵断面线形实测值与目标值趋势一致,二者之间决定系数高达0.92,有效实现了捣固作业目标;方案起道量与实际起道量之间差值的最大值为5.4 mm,均方误差为1.8 mm,即方案起道量与实际起道量差异较小,说明起道方案经修正后有效提高了方案起道量兑现率.

图14 捣固作业整体效果Fig.14 Overall effect of tamping operation

对捣固作业前后的纵断面线形进行行车安全性和舒适性评价,仿真车速250 km/h,安全性和舒适性指标仿真结果如图15 所示.由图可知,捣固作业后,脱轨系数与轮重减载率整体下降,行车安全性较优;车体垂向加速度幅值显著降低,行车舒适性较优.综上,采用修正后起道方案进行捣固作业,可保证线形满足行车安全与舒适性要求.

图15 行车安全性和舒适性指标Fig.15 Running safety and comfortability index

结合捣固前后轨道检查仪采集的高低不平顺和TQI 分析轨道平顺性状态,如图16 所示,其中,高低不平顺为轨道检查仪采集的高低60 m 中点弦测值.由图可知:高低60 m 中点弦测值的绝对值最大值由捣固前的6.5 mm 降至捣固后的4.0 mm,不仅达到了工务部门对轨道平顺性的控制要求,而且符合国内相关研究的控制标准建议值[21],有效改善了轨道的中长波平顺性;每公里左、右轨高低TQI均值出现不同幅度的降低,整体上由捣固前0.35 mm降至捣固后0.28 mm,高低不平顺得到充分整治.

图16 轨道平顺性状态Fig.16 Track regularity state

综上,采用修正后起道方案指导大机开展捣固作业,可有效克服起道作业质量干扰因素的不利影响,提升捣固作业效果,实现高低不平顺控制目标.

5 结论

1)根据捣固车纵向抄平作业原理及实测数据分析可知,起道作业特性、起拨道量配置、捣固车作业精度和线路初始高低不平顺均对起道作业质量产生影响,需在起道方案制定过程施加针对性控制措施,以进一步提高起道量对捣固作业的适应能力.

2)揭示传统方法修正起道方案的基本原理,起道系数法和起道量线性公式法可在一定程度改善作业效果,但都存在应用场景有限、对外部干扰因素考虑不足的缺陷,不利于高低不平顺的充分整治.

3)提出起道方案综合修正方法,将起拨量配置条件纳入目标线形构造过程,并遵从起道作业特性对其进行修正,针对捣固车作业精度差异等因素所引起的起道量兑现率不佳问题,构建SVR 模型,利用历史作业规律预测方案起道量,实现起道方案的最终修正.

4)应用起道方案综合修正方法制定某高速铁路有砟轨道捣固方案,捣固后纵断面线形实测值与目标值趋势一致,高低60 m 中点弦测值最大值降至4.0 mm,高低TQI 降至0.28 mm.采用该方法修正起道方案可有效克服干扰因素对作业质量的不利影响,提升捣固作业对高低不平顺的控制效果.