膏体充填开采覆岩移动特征研究

2023-12-20李硕森徐青云吴季洪

李硕森,徐青云,吴季洪

(山西大同大学 煤炭工程学院,山西 大同 037003)

充填开采是一种常用的煤矿回填技术,它通过利用煤矿开采后产生的废弃物和其他材料来填充工作面采空区,以实现资源的高效利用和环境的可持续发展[1]。在充填技术的应用中,能够将煤矿开采过程中产生的废弃物有效地利用起来,填充到工作面采空区中,实现资源的再利用[2]。充填开采是一种能够显著改变围岩受力特点,并且减小矿山压力显现的开采方法。与传统的垮落法相比,充填开采对上覆岩层的运动产生的影响有本质上的不同。这种岩层控制方法已经引起了大量学者的关注和研究,并取得了一些重要成果。ZHU et al[3]为研究固体充填开采充填体特性以及对岩层移动的控制作用,研究了充填体颗粒特性对充填体质量的影响,并采用耦合数值模拟研究了充填体、煤柱、覆岩和煤层对沉降控制的协同作用。LI et al[4]以杨庄煤矿矸石充填开采为研究对象,采用相似材料模拟方法研究矸石充填开采引起上覆岩层移动变形特征及地表变形特征。郎博等[5]研究分析了不同充填率条件下单工作面和多工作面内的覆岩移动变形规律。赵兵朝等[6]为研究部分充填开采充填体-煤柱复合承载体的协同承载机理,依据某矿构建力学模型,并采用数值模拟方法研究垮落法开采和部分充填开采的应力场演化特征及位移变化特征。左建平等[7]基于充填开采覆岩连续移动变形特征,建立了充填开采覆岩曲率模型,提出了采用曲率评价岩层变形特征,并以极限曲率作为岩层破断的判别标准,判断不同充实率条件下岩层破断的位置。冯国瑞等[8-9]提出了条带结构充填利用地下空间的构想,并分析了采煤顶板的稳定性,提出了通过柱式或条带式充填体支撑采空区顶板,并控制地表下沉的结构充填开采技术。戚庭野等[10-12]通过在充填体内预埋压力/变形传感器、在地面布置地表沉陷监测站,利用微震、声发射、超声波、电阻率及DIC数字图像相关技术等无损监测手段,分析岩石和混凝土等材料受力破坏过程中的声发射和电阻率等特征,对充填体的稳定性与充填开采覆岩控制效果进行立体化监测。任昂等[13]研究了不同粉煤灰掺量下充填体抗压强度、流变性等特性,发现充填膏体的流变性随着粉煤灰含量的增加而减小,并分析了其抗压强度随着粉煤灰掺量变化的规律。GUO et al[14]研究了分级加载对矸石胶结充填体变形及力学特性的影响,同时探究了不同应力水平下充填体蠕变特性并建立其蠕变本构模型,结果表明,初始加载龄期越早,养护应力-强度比越大,充填体的蠕变应变越大。以上研究均表明充填开采法能够有效控制覆岩的移动与变形,完善了充填理论体系,促进了充填技术的进步。

本文以山西大同矿区云冈矿8401工作面为背景,以3#煤层工作面的膏体充填开采为研究对象,运用3DEC数值模拟手段对该工作面膏体充填开采进行覆岩破坏高度模拟,得到了煤层膏体充填开采后,不同推进长度下的覆岩不同破坏程度[15],将得到的最终结果进行分析,为相似地质条件下的施工提供一定参考。

1 工程背景

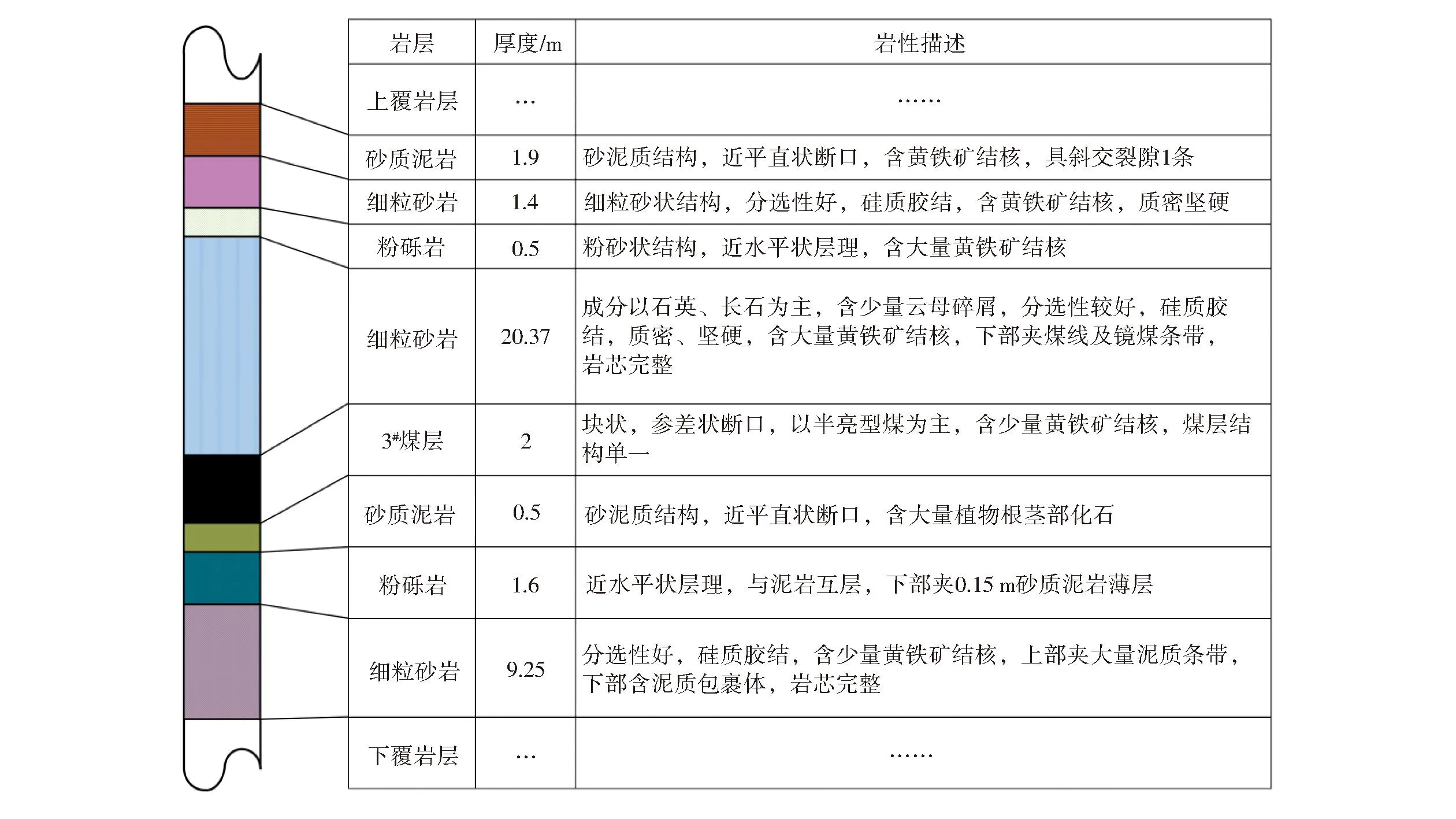

云冈矿地处山西大同,地质环境简单,全井田2、3、7、8、11-2、12-1(12-2)煤层为当前的开采对象。其中充填区域设计开采煤层2#、3#、7#煤层,充填首采8401工作面3#煤层,为井田的主采煤层之一。工作面煤层长168 m,走向长度为201 m,平均埋深约为100 m,煤层倾角为3°,可按水平煤层考虑,平均厚度为2 m,工作面储量约为7.9万t。工作面上覆顶板为细粒砂岩,平均厚度为20.37 m,其岩层抗压强度69.8~150 MPa,抗拉强度2.1~5.4 MPa,抗剪强度11.4~16.1 MPa;底板为砂质泥岩,砂泥质结构,较松软,平均厚度为0.5 m,其岩层抗压强度101.7 MPa,抗拉强度3.8 MPa,抗剪强度18.5 MPa,工作面无特殊地质构造。该工作面位于十里河河床南部,西南方向为劳动服务公司煤窑,西边和北边地表为建筑群,属于典型的“三下”采煤。采用此工作面作为充填开采首采面,更具有实际意义,能为接下来云冈矿“三下”采煤提供指导意义[16]。其煤层顶底板钻孔综合柱状图如图1所示。

2 膏体充填工作面覆岩运动特征分析

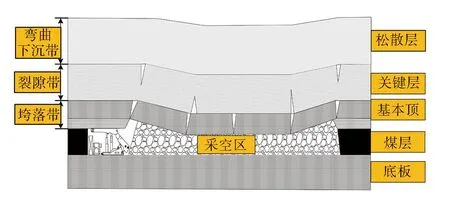

膏体充填开采与普通综采最大的区别在于对采空区顶板控制方式的不同[17]。在垮落法开采中,如图2所示,直接顶会直接垮落,而基本顶会形成悬臂梁结构。当悬臂达到一定长度时,其强度不足以支撑自身重量和上覆岩层力量,导致周期性断裂。这会引发垮落带、裂隙带和弯曲下沉带,对地表造成明显变形[18]。此外,周期来压还会增加矿山压力,导致巷道变形,对沿空留巷影响较大。

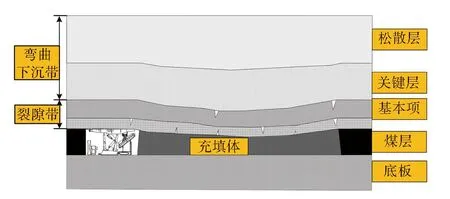

膏体充填开采利用了紧密的矸石膏体对采空区进行充填[19],代替了煤层来支撑上覆岩层,如图3所示。这种方法消除了直接顶的垮落空间,避免了直接顶和上部岩层的垮落现象。膏体充填开采与垮落法开采相比,前者不会形成明显的三带特征,能够有效保护地表[20]。同时,矸石膏体还能有效支撑采空区顶板,减少周期性来压现象,避免矿山压力的剧烈增加。这种方法改变了传统垮落法开采中的“煤-岩”受力结构[21],减少了巷道变形程度,有效地保护了沿空留巷。

图1 顶底板钻孔综合柱状图Fig.1 Comprehensive histogram of roof and floor borehole

图2 垮落法开采覆岩运动特征Fig.2 Characteristics of overlying strata movement during caving mining

图3 膏体充填开采覆岩运动特征Fig.3 Characteristics of overlying strata movement during paste-filling mining

3 试验材料及方案

膏体充填的前提是选择合适的材料,其性能指标对充填后膏体的强度控制起到关键作用[22]。目前,膏体充填材料众多,本次研究充填体应该满足以下要求:压缩率低,减沉效果好;充填体密实并有一定的抗压强度;充填材料管道输送效率高[23]。

3.1 试验材料

1)煤矸石。煤矸石是由无机矿物质、少许有机物和微量稀有元素等构成,作为充填体的一种主要成分。其应用主要为:与水和添加剂混合形成膏体,其颗粒形状和多孔性可以提供一定的填充性能。能够起到稳定和加固地下空洞的作用,提高充填体的稳定性和安全性。

2)粉煤灰。在膏体充填技术中,粉煤灰是一种常用的填充材料。其具备以下优点:细小颗粒材料,能够填充和充实空间,并填平不规则表面;具有较高的流动性和可塑性,在充填过程中可以自由流动,并适应不同形状和尺寸的空洞。

3)水泥。在膏体充填过程中,水泥是常用的添加剂。它与粉煤灰一起使用,可以增加充填材料的强度和稳定性。混合物的配比可以根据具体工程要求和设计要求来确定。在施工过程中,混合物通过泵送或者重力,被注入到需要填充的洞穴或空间中,然后经过固化和硬化过程,形成坚实的填充体。

各种原材料化学元素分析见表1所示。

表1 主要原材料化学成分(质量分数)Table 1 Chemical constituents of main raw materials

3.2 试验方案

根据实际煤矿充填实验的要求,按照原材料煤矸石∶粉煤灰∶水泥的多种质量配比,制作成膏体充填材料。根据充填材料与水不同配比方案,进行多批次膏体浆液试验。实验目的,要求膏体材料的坍落度需要大于200 mm,后期强度需要大于5.2 MPa。

同时,随着充填材料质量分数的增加,膏体的抗压强度增加且坍落度减小;随着期龄的增加,膏体的抗压强度增大的幅度逐渐减小,趋于稳定。

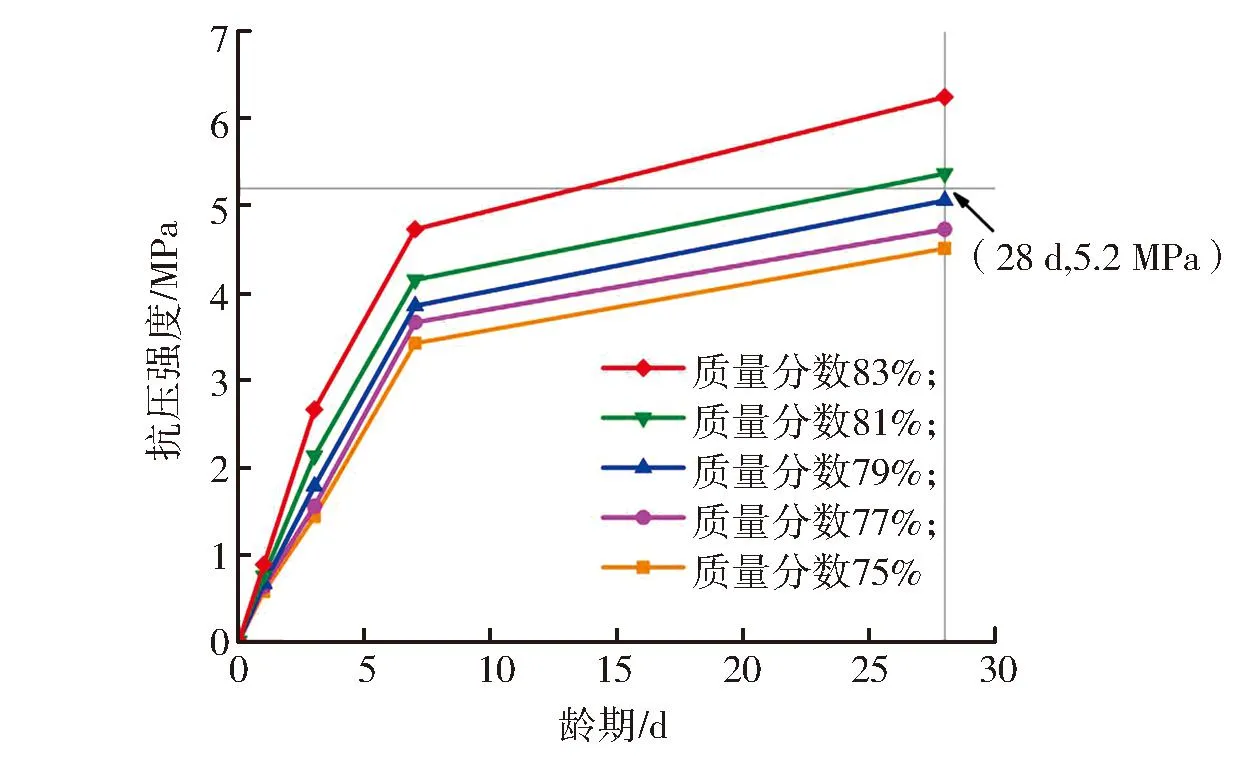

本实验以煤矸石∶粉煤灰∶水泥质量比为30∶3∶2配比制作得到的充填材料,并加水做成质量分数分别为75%、77%、79%、81%及83%的5组膏体,基础实验结果如表2所示。

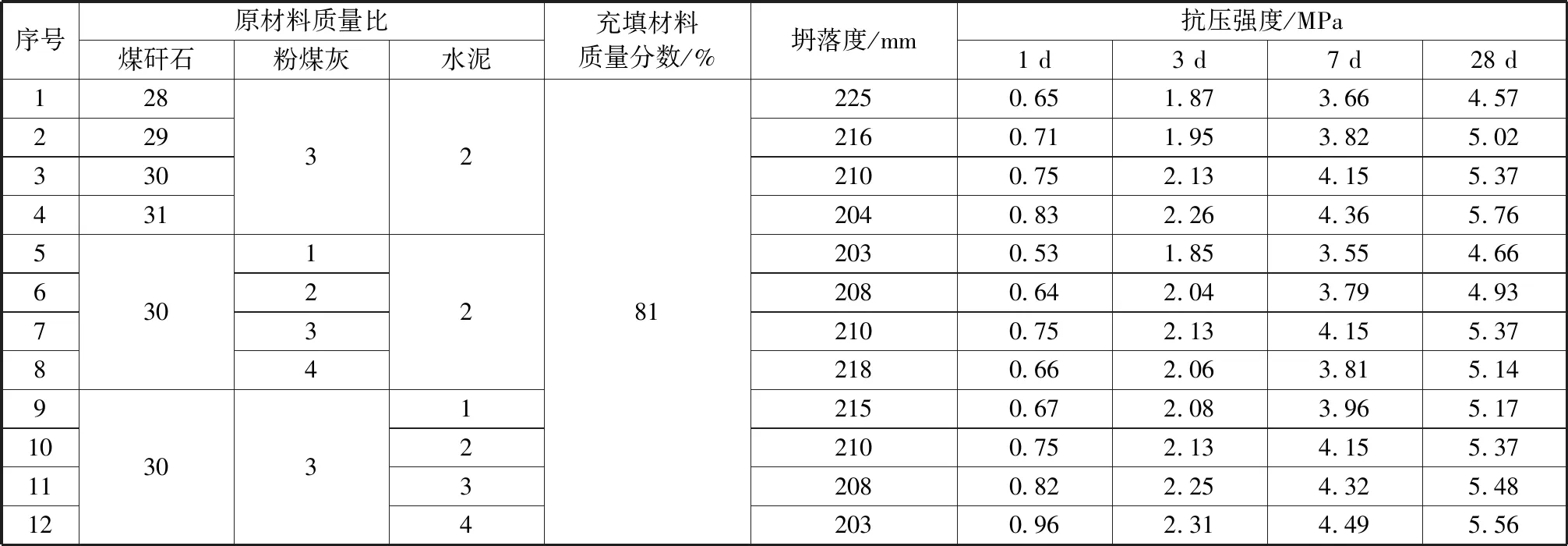

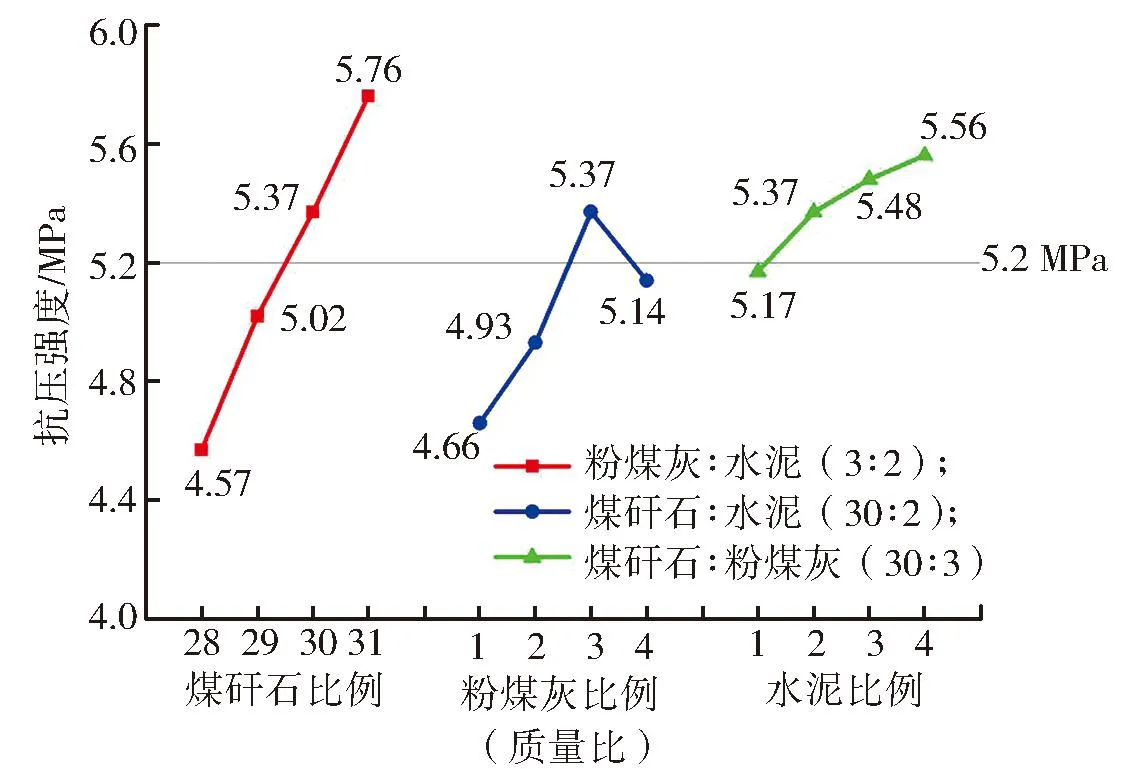

通过基础实验的结果并借鉴前人研究成果,本次实验以充填材料质量分数81%为研究对象,研究不同原材料之间质量比对膏体强度及流动性的影响。实验影响因素为煤矸石、粉煤灰和水泥,控制2个因素不变,改变单一因素,研究单因素对膏体抗压强度及坍落度影响的规律,正交实验结果如表3所示。

表2 基础配比实验Table 2 Basic proportion experiments

表3 正交实验结果Table 3 Orthogonal experiment results

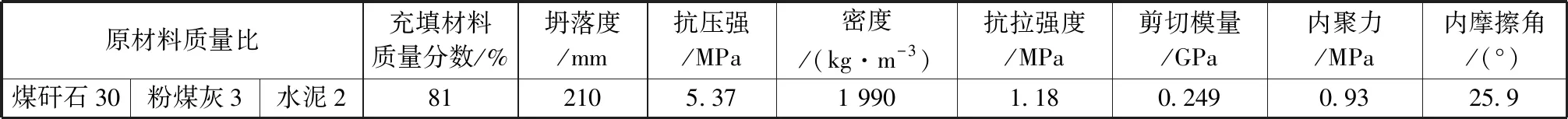

通过室内试验发现,在保持煤矸石、粉煤灰、水泥含量不变的情况下,膏体强度随着充填材料质量分数的增加而增大,流动性随着充填材料质量分数的增大而减弱。从图4膏体龄期的抗压强度曲线图可以得出,在期龄0~7 d之间膏体的强度增加的最快,在7~28 d之间膏体强度仍然在增加,但其增加幅度逐步变缓,因此,会趋近于某一个固定值。最终确定以充填材料质量分数81%为本次研究的固定值。如图5所示,在正交实验中,保持其中2种因素不变的前提下,改变单一因素,膏体的坍落度和抗压强度均会随之变化。最终确定在煤矸石∶粉煤灰∶水泥质量比为30∶3∶2的配比下,28 d期龄时符合实验目的和要求。通过测得养护龄期为28 d的充填体力学参数,如表4所示。

图4 不同充填材料质量分数的膏体抗压强度Fig.4 Compressive strength curves of filling paste with different mass concentrations

图5 正交实验充填膏体28 d抗压强度曲线Fig.5 Compressive strength curves of filling paste in orthogonal experiment at 28 d.

表4 充填体力学参数Table 4 Mechanical parameters of filling body

4 3DEC数值模拟研究

4.1 建立模型

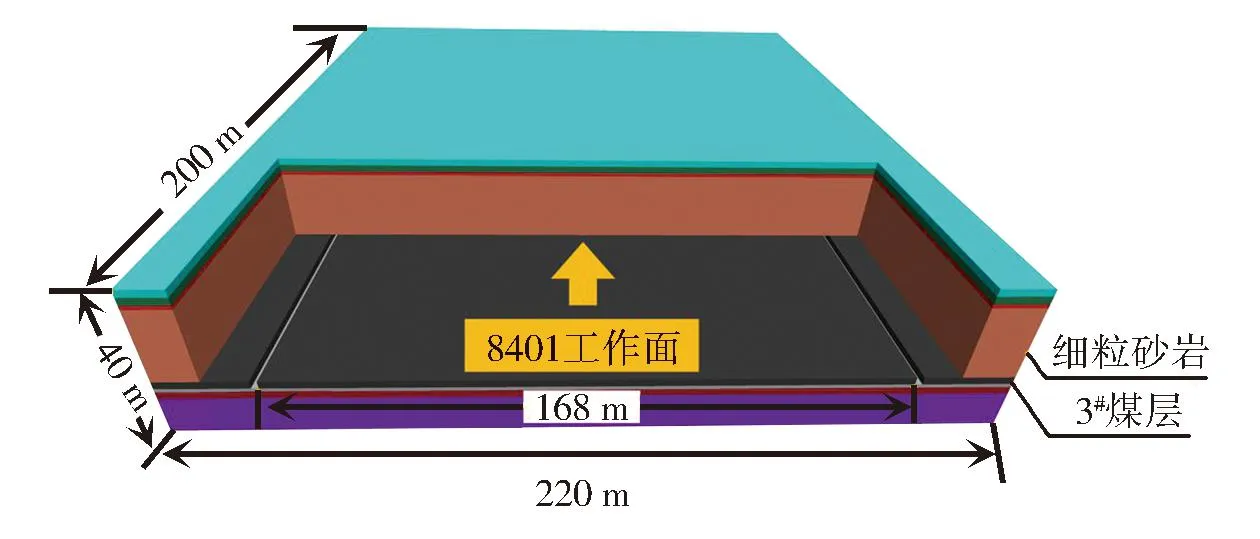

根据煤矿生产地质报告中的岩石力学参数进行模型建立,岩石力学参数如表1,煤层顶底板钻孔综合柱状图如图1所示。实验模型采用Mohr-Goulomb模型,模型尺寸为X×Y×Z=220 m×200 m×40 m。其中,X为工作面倾向,Y为工作面走向。为了更接近实际情况,两侧均各预留20 m宽度,上覆缺失岩层进行施载处理。根据研究的方向和内容,模拟应力为岩石自重,通过在模型的X和Y方向两侧施加法向约束,并在模型的Z方向仅在底部施加法向约束。建立试验模型如图6所示。

图6 模型建立Fig.6 Model establishment

根据地质力学及相关资料,数值模拟中所需的岩层及充填体的物理力学参数和接触面力学参数如表5所示。

表5 岩层物理力学参数Table 5 Physical and mechanical parameters of rock strata

4.2 数值模拟结果分析

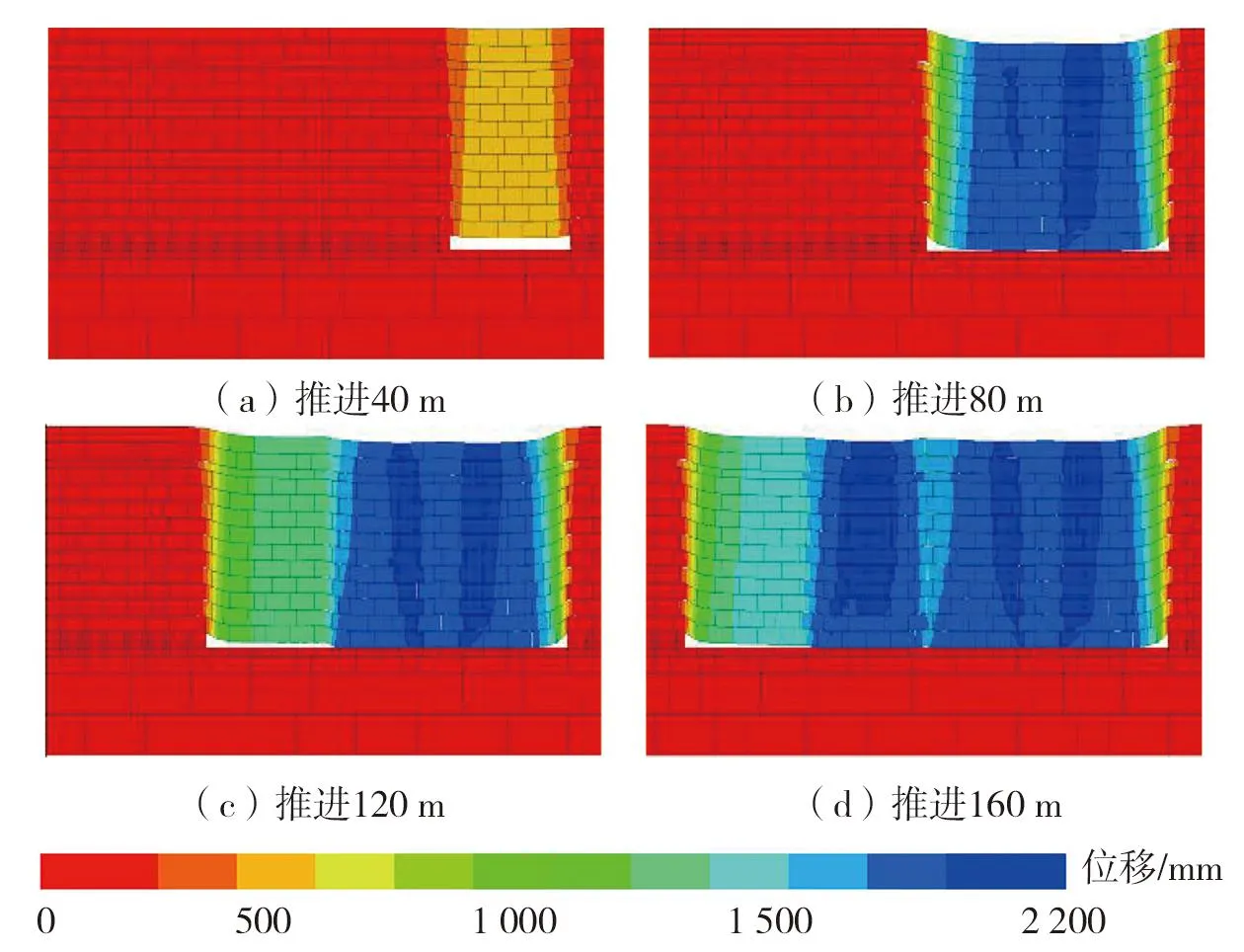

对8401工作面开采情况进行模拟,其中工作面长200 m,每次回采40 m进行一次记录,记录开采中各上覆岩层位移变化情况,如图7、图8所示。

根据上述位移云图分析结果可知,在垮落法开采时,当工作面推进40 m的位置,开采中间部分的位移下沉达到最大值约为600 mm,并向外两侧逐渐减小,其破坏主要发生在采空区下方;当开采到80 m时,工作面顶板的最大下沉量达到1 800 mm,并且在推进方向逐渐减小;同样地,在开采120 m和160 m时,工作面顶板的最大下沉量分别达到2 090 mm和2 130 mm。

图7 垮落法开采工作面不同推进距离位移图Fig.7 Displacement at different advancing distances in caving mining face

图8 膏体充填开采工作面不同推进距离位移图Fig.8 Displacement at different advancing distances in paste-filling mining face

当采用实验制备的膏体材料进行充填模拟,观察工作面顶板位移情况如图8所示。

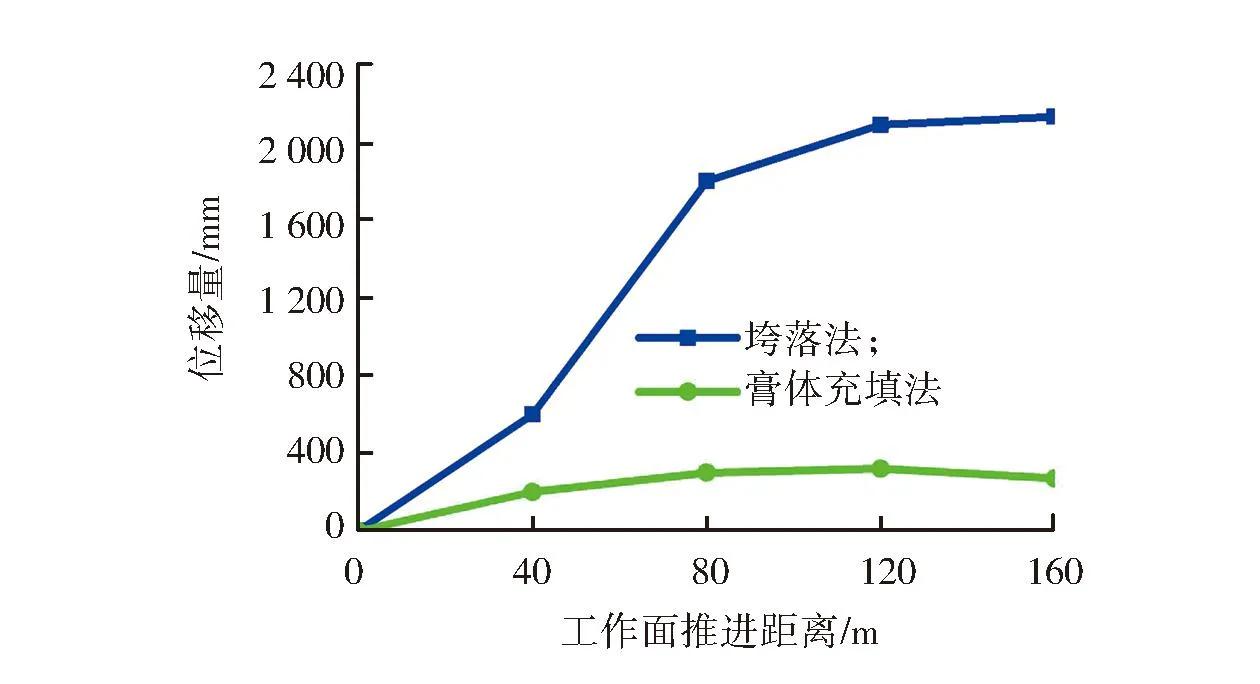

由膏体充填开采位移云图可知,工作面推进至40 m时,顶板最大下沉量仅为200 mm;随着开采加深,最大下沉量为210 mm,整个工作面上覆岩层下沉量较小,与未充填时相比,工作面向前推进时未对顶变形破坏造成大的影响,减沉效果显著。如图9所示为两种开采方式位移量对比情况。

图9 两种开采方式位移量对比Fig.9 Displacement comparison between two mining methods

5 结论

1)膏体充填开采和垮落法开采相比,膏体充填方法通过矸石膏体取代煤炭支撑上覆岩层,避免了明显的周期性压力,保证了沿空留巷的实施。

2)以充填材料质量分数81%为本次研究的固定值,测得养护龄期为28 d的煤矸石∶粉煤灰∶水泥质量比为30∶3∶2配比,在满足膏体充填材料的流动性能的前提下,其充填体早期抗压强度为0.75 MPa,龄期28 d抗压强度为5.37 MPa,达到膏体充填抗压强度要求。

3)基于数值模拟结果,对膏体充填开采前后工作面下沉情况进行分析,得到8401工作面采用垮落法开采时,顶板下沉量达到2 000 mm左右,而采用膏体充填开采后,顶板下沉量减小至200 mm左右,表明充填体对工作面下沉起到了积极的保护作用。

4)膏体充填技术在煤矿中的应用十分必要。其绿色、安全、高效的特点,能够有效地解决传统填充方式造成的煤炭资源浪费和环境污染的问题。然而,在应用膏体充填技术时,需要针对不同煤层的特点进行选择和调整,以确保技术的有效应用。