瓦斯治理抽采钻孔修复提浓及配套技术研究

2023-12-20高占峰刘瑞杰王振刚

高占峰,邢 祥,刘瑞杰,王振刚

(1.安阳大众煤业有限责任公司,河南 安阳 455000;2.安阳鑫龙煤业(集团)有限责任公司,河南 安阳 455000)

大众煤矿位于安阳市殷都区铜冶镇南鲁仙村,东南距安阳市约30 km,南距水冶镇约7 km。矿井始建于1974年,1978年投产;井田南北走向长8.4 km,东西倾向宽2.3 km,井田面积约16 km2,属煤与瓦斯突出矿井。矿井采用穿层钻孔作为区域防突措施,穿层钻孔施工成本高,且钻孔抽采一段时间后,受抽采负压、煤层压力、巷道压力变化等因素影响,可能造成钻孔堵塞、漏气,抽采浓度降低,抽采效率变差,甚至失效。若该区段钻孔修复不及时,不仅容易造成钻孔无法达到设计抽采率而存在一定的空白带,同时会造成瓦斯治理周期较长,区域防突措施效果不达标等问题,最终导致矿井“抽、掘、采”失衡[1],采掘接续紧张。

针对该情况,矿井围绕“高浓度,持久抽”的瓦斯治理理念,在21上01工作面底抽巷对钻孔修复提浓技术开展研究,通过采用钻孔疏通修复技术、高压(风)水反吹装置、封孔材料试验、巷道围岩裂隙封闭等一系列技术措施,提高钻孔抽采效果,确保矿井在保证抽采达标的情况下,缩短瓦斯治理时间[2]。

1 钻孔修复提浓技术

1.1 钻孔疏通技术

矿井目前主要采用穿层钻孔预抽煤层瓦斯作为瓦斯治理措施,穿层钻孔设计多为上向钻孔,同时采用水力冲孔作为增透卸压措施。钻孔施工完毕后,虽然在封孔前对钻孔进行了洗孔,但冲孔造成的空洞会进一步引发煤层应力重新分配,甚至受压力影响造成垮塌。抽采钻孔煤层段多使用空心筛管,筛管直径多为32 mm或40 mm,筛管孔眼多为6 mm。钻孔长时间抽放过程中,会吸入大量煤粉,冲孔空洞垮塌时受抽采负压影响可能会造成大量煤粉吸入到抽采封孔管中,若清理不及时易造成抽采浓度降低,封孔管堵塞。为解决该问题,对封孔3个月以上的钻孔进行透孔。矿井分别采用了钻机重新套孔、钢绞线+疏通管、高压水喷头等方法对钻孔进行修复[3-5]。

1)钻机重新套孔修复。使用钻机将有问题的钻孔透孔,并重新封孔连抽。存在的问题:修复后的钻孔在封孔时无法全长封孔,这是因为钻孔内封孔管和囊袋碎物无法排出,导致封孔管和囊袋无法下设到孔底。

2)钢绞线+疏通管修复。将疏通管固定到钢绞线穿入封孔管内,再用静压水注水,进而将孔内煤粉冲出。存在的问题:受围岩破碎挤压钻孔变形、钢绞线+疏通管硬度不够影响,不能下至孔底,同时个别钻孔注水期间不返水,钻孔存在吸气情况,这是因为前期经水力冲孔后钻孔可能存在串气的情况。

3)高压水喷头方法:采用高压水作为动力,铜制或不锈钢制管道配备高压水喷头(俗称水老鼠)如图1所示,对封孔管内煤粉进行清理,效果较好。

图1 高压水喷头钻孔透孔修复装备Fig.1 Restoration equipment of drilling holes and drilling-through holes with high-pressure water jet

为了对高压水疏通钻孔技术进行考察研究,在21上01工作面底抽巷选取1组考察钻孔进行试验,从而为高压水疏通钻孔技术提供依据。矿井共疏通透孔12个,具体钻孔疏通前后瓦斯体积分数变化参数如表1所示。在选取的钻孔中,试验时该组钻孔已施工45 d以上。试验时,高压水喷头进入洗孔期间,部分钻孔阻力较大,排出煤水较多,洗孔时间较长,最长达到30 min,如12-3、12-8钻孔倾角较小,钻孔较深,导致封孔管内煤粉积存较多;钻孔在疏通后均出现瓦斯体积分数上升、负压下降的情况,特别是12-11号钻孔,瓦斯体积分数提升明显,达到原来的两倍,其余钻孔瓦斯体积分数也有约一倍增加。通过该试验,高压水喷头在封孔管完好的情况下可以有效对管内煤粉进行清理,显著提高了钻孔抽采效果。

表1 钻孔疏通前后瓦斯体积分数变化对比Table 1 Comparison of gas volume fraction before and after borehole unclogging

1.2 钻孔高压反吹(冲)装置

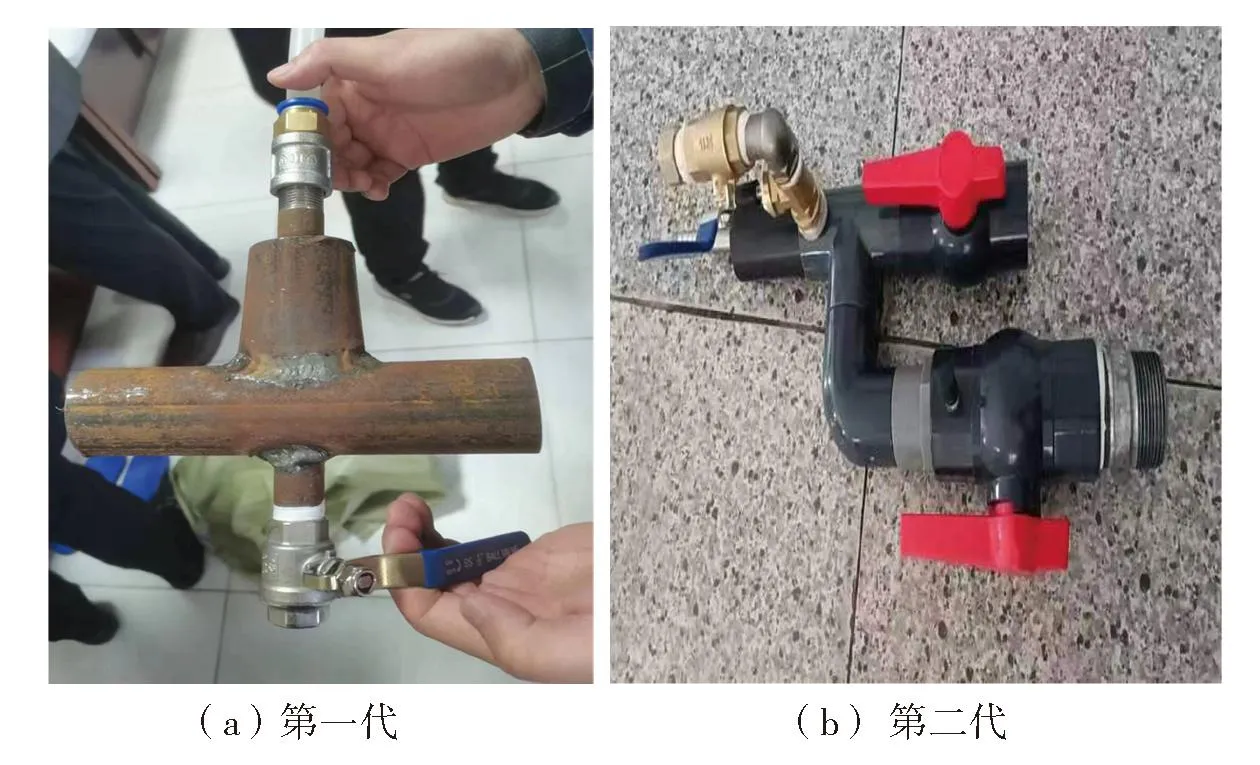

考虑到钻孔疏通可以有效提升钻孔抽采效果,通过学习考察以及进一步设计,当新施工钻孔封孔时,在封孔管内预下设一根直径12 mm的PE管,要求下到孔底,后期可连接压风或高压水对钻孔进行疏通。通过在使用过程中逐步改进,由自制的高压反吹装置改设为成套装置,如图2所示,同时增加了孔底负压测定装置,可通过预埋设的直径12 mm的PE管直接测定孔底抽采负压,通过孔底与孔口负压对比,判断封孔管内是否有堵塞等。该装置直接安装在钻孔与集流器之间,使用时可通过连接高压水(风)进行操作[6]。

图2 高压反吹(冲)装置Fig.2 High-pressure back blowing (flushing) equipment

1)结合矿井实际,要推进钻孔探查及修复工作进度,建立排查分析台账,每周经分管领导签字进行周工作总结,每月底之前对钻孔探查、修复工作撰写月度分析报告,报告内容要从钻孔封孔方式、煤体硬度、瓦斯压力、施工地点附近的地质构造、单孔(总管路、地面泵站)抽放参数情况等进行全面分析总结,同时要考虑堵孔长度(位置)、堵孔主要集中时间段等影响因素。

2)新施工的钻孔要坚持全部使用下吹水装置,制定“压风吹水装置”相应的管理制度、操作规程及考核要求并严格落实。

3)施工3个月以上的钻孔每月至少进行一次高压反吹,若处理堵塞率达到60%以上的钻孔时,要缩短钻孔处理周期。

4)对钻孔施工过程中冲孔、封孔时出现堵孔、喷孔等异常的钻孔,施工完成后一周要对钻孔进行一次高压反吹处理,防止钻孔出现堵塞。

5)对小倾角钻孔每15 d进行一次高压反吹处理,提高钻孔的透气率。

2 提浓配套技术

2.1 严把封孔材料质量

为了进一步提高抽采效果,必须保证封孔管等材料的质量。矿井应建立封孔管材及注浆材料质量验收制度,明确责任部门、操作流程、技术标准,每批次材料到矿后,按制度要求进行抽查,并建立验收台账,对于验收不符合要求的材料严禁入井使用。封孔管应选用设计压力不小于1.8 MPa的聚氯乙烯阻燃、抗静电管材。注浆管应采用设计压力不低于18 MPa的铝塑软管或其他管材。囊袋长度不小于0.8 m,囊袋直径规格的选取应经现场试验,满足封堵严密性要求。筛管材质应当符合国家抗静电、抗阻燃标准,设计压力不小于1.6 MPa。每批次材料到矿后,对该批次封孔管、注浆管、囊袋等材料进行地面注浆测试,以确保封孔材料质量[6],如图3所示。

图3 封孔管注浆试验切面Fig.3 Grouting test section of hole-sealing pipes

2.2 提高巷道封闭性

21上01工作面底抽巷布置在软岩中,通过钻孔探查及测定发现,底板巷岩石松动圈影响范围最大达到10 m。除将抽采钻孔封孔段向里段移动外,采用巷道帷幕注浆+巷道封闭的措施,进一步提高巷道封闭性。即使钻孔受巷道围岩裂隙发育影响造成钻孔串气、漏气,通过采取封闭措施可有效解决该问题[7]。

底抽巷巷道一般采用喷浆工艺,后期巷道受压力、养护不到位影响,普通的喷浆材料极易变形开裂、脱皮,造成巷道封闭不严。后期经考察,决定采用新型煤矿喷涂堵漏风用聚氨酯材料(泡沫)。该材料(泡沫)具有以下优点:①运输方便、节省人力,对于受限员管理的掘进工作面,可大大减少人工消耗,提高人员利用率;②喷涂密封效果好,具有较强的黏结性和柔韧性,受压不易开裂变形,无需二次喷涂,能够防止巷道风化,有效防止巷道支护材料腐蚀破坏;③有利于搞好安全生产质量标准化,喷涂后的巷道积尘等遗留物便于冲刷清理,喷涂后的巷道呈亮白色,巷道较为美观;④各类管线的保护较简单且易于处理,使用安全系数高。

根据大众矿岩巷壁后注浆经验,壁后注浆设计一般为长短孔结合注浆。长孔孔深为8 000 mm,预埋Φ22 mm×2 000 mm中空注浆管。短孔孔深为4 000 mm,预埋Φ22 mm×1 200 mm中空注浆管。注浆孔间排距1 500 mm,注浆终压不小于3 MPa。注浆顺序原则上为先下后上,围岩破碎条件下,可根据现场条件对注浆顺序进行调整,可采用隔排打孔注浆,先奇数排后偶数排注浆。注浆材料主要为PC42.5标号水泥单液浆,遇特殊情况可加入水玻璃,双液浆水玻璃掺量为水泥用量的8%~10%(质量分数),水灰质量比1∶0.8~1∶1。通过巷道帷幕注浆+巷道封闭对底抽巷围岩裂隙进行封堵,可大大减少围岩裂隙对钻孔漏气的影响。在21上01工作面底抽巷第一区段钻孔区域共施工壁后注浆钻孔110个,浆液水灰质量比为1∶1.08~1∶1,平均单孔注浆量200 kg/孔,单孔最大注浆量350 kg/孔,注浆压力一般为5~7 MPa、最大9 MPa。21上01工作面底抽巷壁后注浆区域共设计45个抽采钻孔,平均抽采瓦斯体积分数由2%提升至9%,最大抽采瓦斯体积分数提高42%[8-10]。

2.3 钻孔二次注浆修复

部分钻孔因封孔不严等因素导致的钻孔漏气,在孔口以内3~5 m处增加封堵囊袋进行再次注浆封堵,以提高钻孔封闭性。在21上01工作面底抽巷对瓦斯含量低的钻孔进行二次注浆封孔。21上01工作面底抽巷施工二次注浆钻孔26个,较二次注浆前平均瓦斯体积分数提高5%~9%、最大抽采体积分数提高18%,平均单孔流量由0.16 m3/min降低到0.09 m3/min。

2.4 钻孔应冲尽冲

穿层钻孔必须做到应冲尽冲,实现强增透。21上01工作面煤层较软,透气性差,采用水力冲孔作为增透卸压措施,钻孔穿煤见岩不少于0.8 m,穿透煤层后采用高压水进行反向冲孔,冲孔水压不小于15 MPa,冲孔煤量每米控制到0.6~1.0 m3。经对试验结果进行跟踪分析发现,该区域的最大瓦斯原始含量10.22 m3/t,最大瓦斯压力0.91 MPa,冲孔后瓦斯含量3个月后降到4.52~5.68 m3/t,瓦斯压力降到0.11~0.13 MPa。冲孔后钻孔始抽平均体积分数为80%,其中90%以上钻孔始抽平均体积分数在70%以上。

3 结论

1)通过采取钻孔疏通修复、高压(风)水反吹装置等技术,有效提高钻孔抽采体积分数。21上01工作面底抽巷单元抽采瓦斯体积分数由原来的42%提升到53%,单孔抽采瓦斯体积分数提升最大达到42%。同时,通过对老旧钻孔进行修复,钻孔有效率从72%提升到了95%以上,不但节约了瓦斯治理成本,更是减少了瓦斯治理周期。

2)通过严把封孔材料、壁后注浆+巷道封闭等配套措施,不但解决了巷道围岩裂隙发育造成的钻孔漏气影响,更是提高了巷道服务年限,减少了巷道维修量。