石灰窑旋转布料器的设计

2023-12-20郭智华杨瑭春

郭智华,韩 宇,杨瑭春,颜 彬

(1.江苏苏盐井神股份有限公司,江苏淮安 223000;2.淮阴工学院,江苏 淮安 223003)

1 石灰窑工艺流程

目前石灰窑的生产工艺流程为大块的石灰石通过破碎系统粉碎成小颗粒的石灰石,再将破碎过成小颗粒的石灰石,通过进料系统进入煅烧系统,可以通过皮带或者提升装置输送进入到预热器中,等到预热器内部的温度达到要求后,在石灰窑内,将石灰石进行充分的锻烧后就可以得到石灰。生石灰从窑内出来后,进入到冷却装置中,当生石灰从冷却装置里出来时温度可以少于100 ℃,这时可以通过皮带输送至石灰库,合格的产品经过皮带输送,进入到仓库存储。

2 石灰窑布料现有问题

石灰窑正常工作的重要条件之一是由焦炭和石灰石组成的混合物料在整个石灰窑体截面上均匀分布,这一重要条件要通过窑顶布料器来实现[4]。均匀合理的布料,可以使石灰窑内部形成优良的温度气流等分布。

传统的布料器通常采用的是四点布料,这样的方法会导致布料不够均匀。有可能会出现偏烧的现象,从而影响石灰窑的产量和使用寿命[1]。

一般在石灰石布料的过程中,很多大颗粒的石灰石物料会偏重于中心部分,而中小颗粒物料会靠近边缘部分。这时就会导致中心部分和边缘部分的石灰石锻烧不够均匀,当中心部分的石灰石锻烧完成后,而边缘部分的石灰石锻烧质量就不够好。如果加大锻烧时间,把边缘部分的石灰石锻烧好,就会导致中间部分的石灰石局部过烧等现象。

3 方案设计

为了防止石灰窑产生不均匀煅烧石灰石的现象,布料器的设计要保证能使物料均匀分布在石灰窑内,为此本文提出了一种装置通过旋转与内外圈分别布料来解决上述问题。

3.1 旋转布料器结构

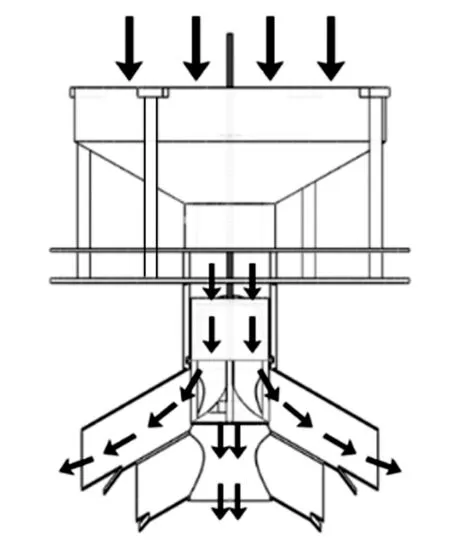

石灰窑的旋转布料器是由料斗、旋转外壳以及内部升降挡板组成。其运作原理是在石灰窑生产过程中,物料通过布料器上方的料斗进入到布料器内部,落入的物料会直接通过料斗进入下方的旋转外壳,通过旋转外壳进行均匀布料。

料斗下方的旋转外壳下部设计有两层布料管道,这两层布料管道组成部件为两组圆形的管道,上层的圆形管道设计的长度比下层的圆形管道长一些,并且每层布料管道下方都会开口,物料会通过这两层圆形管道下方的开口处进行布料。上层较为长一些的圆形管道,可以使物料均匀地撒在半径较大的外圈,而下层短一些的布料管道可以进行半径较小的内圈布料。

同时,在上料斗的周边安装有四个支柱用于连接下方的一块环板,并且旋转外壳上方的圆柱上部分开有一道槽,环板和旋转外壳上的槽进行相互配合,这样可以轴向固定住旋转外壳。通过这样的方法,就实现了旋转外壳进行旋转的同时不会进行轴向运动。

图1 旋转布料器总图

3.2 旋转外壳和升降挡板的设计

如图2,旋转外壳内壁开设有一道滑槽,滑槽设计为平滑的曲线,曲线的最高处和最低处相距0.4 m。内部为两层结构的升降挡板,上层为一块环形板,用于阻挡物料运动,下层则是四个支柱,为开放的一层,用于使物料运动。升降挡板上层环形板的顶部的边上焊接有一块圆柱形卡扣,该圆柱形卡扣用于和旋转外壳内壁的滑槽进行配合,这样在旋转外壳工作过程中,旋转外壳旋转时可以通过滑槽和卡扣的配合运动,来使内部升降挡板进行上下往复运动,而内部的升降挡板中心的较长的支柱是六边形穿过上料斗并且与上料斗其中的六边形孔配合,这样内部升降装置只可以进行上下运动,而不可以旋转,同时在旋转外壳旋转一周时,内部升降挡板可以进行一次上下往复运动,初始位置升降挡板堵住下层布料管道同时开放上层布料管道,这时可以使物料流入上层布料管道,进行外圈布料,之后,通过升降挡板下降,这时可以封闭上层布料,开放下层布料,这时进行内圈布料,一个旋转周期内就实现了在旋转过程中内外圈交替布料,通过这样的方式可以使布料更加均匀。

图2 旋转外壳和升降挡板的配合

3.3 装置的工作过程

本文所提供的旋转布料器的工作流程为物料通过上料斗进入,然后落入旋转外壳内,通过旋转外壳的旋转,使内部升降挡板进行升降往复运动,从而可以实现通过上下两层布料管道进行交替的内圈和外圈布料,这样可以使得内外圈布料交错进行,从而达到布料均匀的效果。

如图3,内部升降挡板打开了第一层布料管道,物料从上方料斗进入,随后一部分物料从第一层布料管道撒出,还有一部分物料从内部升降挡板下方漏出,实现外圈布料。如图4,内部升降挡板堵住了第一层布料管道,打开了第二层布料管道,物料从料斗进入,随后一部分物料从第二层布料管道撒出,还有一部分物料从内部升降挡板下方漏出。

图3 外圈布料示意图

图4 内圈布料示意图

3.4 模拟验证

为了证明本文的结构能够实现均匀布料。本文利用edem软件对布料装置进行分析,研究物料在装置内的运动轨迹。首先,确定布料器类的原材料为石灰石,用于仿真模拟的石灰石相关参数为泊松比0.25,石灰石密度2.715 g/cm3[3],弹性模量60 GPA,切变模量为24 GPa,设置模拟的石灰石为粒度60 mm。本文所设计的布料器进料量为100 t/h,旋转外壳为5 s旋转一周。

当旋转布料器进行内圈布料时,利用仿真软件模拟出物料,通过布料器后的运动轨迹,利用edem软件的后处理功能可以得出进行内圈布料时,通过截取物料中的两颗颗粒,这两颗颗粒的距离为3.21 m,可以得出第二层布料管道的物料轨迹的直径大约为3 m多。

当旋转布料器进行外圈布料时,利用相同的方法。选取物料中的两颗颗粒,这两颗颗粒的距离为4.58 m。

通过仿真模拟可以得出本文所设计的旋转布料器可以通过对内外圈分别进行布料来实现均匀布料。

4 结 语

目前,已有的石灰窑布料器很多采用传统的四点布料,这样的方法会导致布料不够均匀,从而引发偏烧的现象,降低设备的生产效率以及设备的使用寿命。

本文设计的石灰窑旋转布料器可以通过简单的结构利用上下移动的升降挡板和旋转外壳,实现对石灰窑同时进行外圈和内圈布料,从而达到均匀布料的效果。通过旋转外壳升降挡板以及上料斗共同配合,通过两层布料管道来实现对石灰窑物料的分流,实现内圈和外圈共同布料。达成均匀布料的效果,并且结构简单,可以有效的提高石灰窑的生产效率,避免偏烧的现象。