废盐制工业纯碱联产氯乙烯清洁生产新工艺

2023-12-20孙南屏

孙南屏

1 项目背景

近年来,纯碱的需求量快速增长,而其副产品氯化铵由于在化肥应用方面限制,出现大量过剩,如果将氯化铵分解成经济价值较高的氨和氯化氢,氨可在纯碱制造中循环使用,氯化氢可以在有机氯化工得到应用,所以氯化铵分解技术意义重大。

CO2制纯碱是目前最大规模的工业转化过程。由于采用氯化钠为原料,因此将纯碱与氯乙烯进行联产,分别获得纯碱与氯乙烯。

全国工业副产盐年产量达1 100万t以上,到目前为止还没有经济合理的的资源化转化技术,废盐的处理仍然是环保领域最棘手的问题之一。

本项目的创意,是采用国内开发的简单高效技术,将氯化铵分解为氨与氯化氢,氨循环用于联合制碱。氯化氢与乙烯结合制氯乙烯。一套年产100万t纯碱的装置可转化111万t废盐与42万t CO2,联产120万t氯乙烯。同时,两大过程的联合还极大地简化了工艺:联碱过程省去了一座32万t规模的合成氨厂,氯乙烯过程省去了110万t规模的氯碱厂,投资与成本大幅降低,过程清洁近零排放。

2 技术方案

2.1 废盐制工业纯碱与氯乙烯清洁生产工艺

废盐制工业纯碱+氯化铵分解+乙烯氧氯化工艺,它是现有的联碱工艺与乙烯氧氯化工艺的组合,如图1所示。本方案的创意是采用图中的氯化铵分解单元为氯乙烯过程提供氯源、为联碱过程提供氨源,从而代替或省去传统工艺的合成氨厂与氯碱厂,同时去除乙烯直接氯化单元,投资、消耗、排放都大幅降低。图中采用的废盐经过预处理后可作为制碱原料;CO2原联碱工艺来自合成氨厂排放,将其转变为碳汇而吸收外部碳排放;只有乙烯成本最高,消化百万t纯碱产生的氯源需53万t乙烯,获120万t氯乙烯产品。由于氯化氢来自氯化铵分解装置,省去了投资与耗能巨大的氯碱厂,同时也省去了直接氯化装置,新法氯乙烯的成本比传统的乙烯氧氯化法更低,CO2则达到了近零排放甚至负碳排放。

图1 废盐制纯碱与氯乙烯工艺流程框图

2.2 工业副产盐中杂质的去除

目前我国废盐主要集中在农药、医药、煤炭石油、纺织印染、橡胶助剂、环氧树脂和水合肼等多个行业。2020年全国大、中城市工业危险废物产生量为4 498.9万t,按废盐占比20%~25%估算,2020年全国废盐年产量达1 100万t。废盐的处理与资源化利用是环保领域一大难题,理论上工业副产盐氯化钠最佳的使用单位是氯碱行业,但废盐中大都含有少量有机物与杂质,难以提纯达到电解盐的标准。然而,多数工业副产盐经过简单的预处理后可用作制工业纯碱的原料,其主产品碳酸钠经过重碱结晶和煅烧工序后能够达到行业质量标准,副产物氯化铵含有部分有机杂质,在后续的气化与高温分离过程中容易被除去。因此,废盐,包括垃圾焚烧后飞灰处理副产盐在内的工业副产盐用于联碱法制工业纯碱与氯化铵、后者再分解制氯化氢和氯乙烯是一种目前最理想的资源化转化方案。

废盐作为工业原料,需要去除其中的重金属与有机物杂质。首先是废盐中少量重金属的去除。经比较,硫化钠是很好的螯合剂,在废盐溶液中加入硫化钠能促进盐中少量重金属形成沉淀而除去。实施方案是:工业副产盐从联合制碱AⅠ反应器的顶部加入,配轴流泵进行搅拌,反应器停留时间3 h,取出氯化铵后母Ⅱ进入母Ⅱ桶,停留时间4 h,底部沉降物取出。通入氨气后溶液称为AⅡ,在AⅡ桶内停留时间8 h,底部沉降物取出压滤,沉淀去除重金属后清液去制碱。

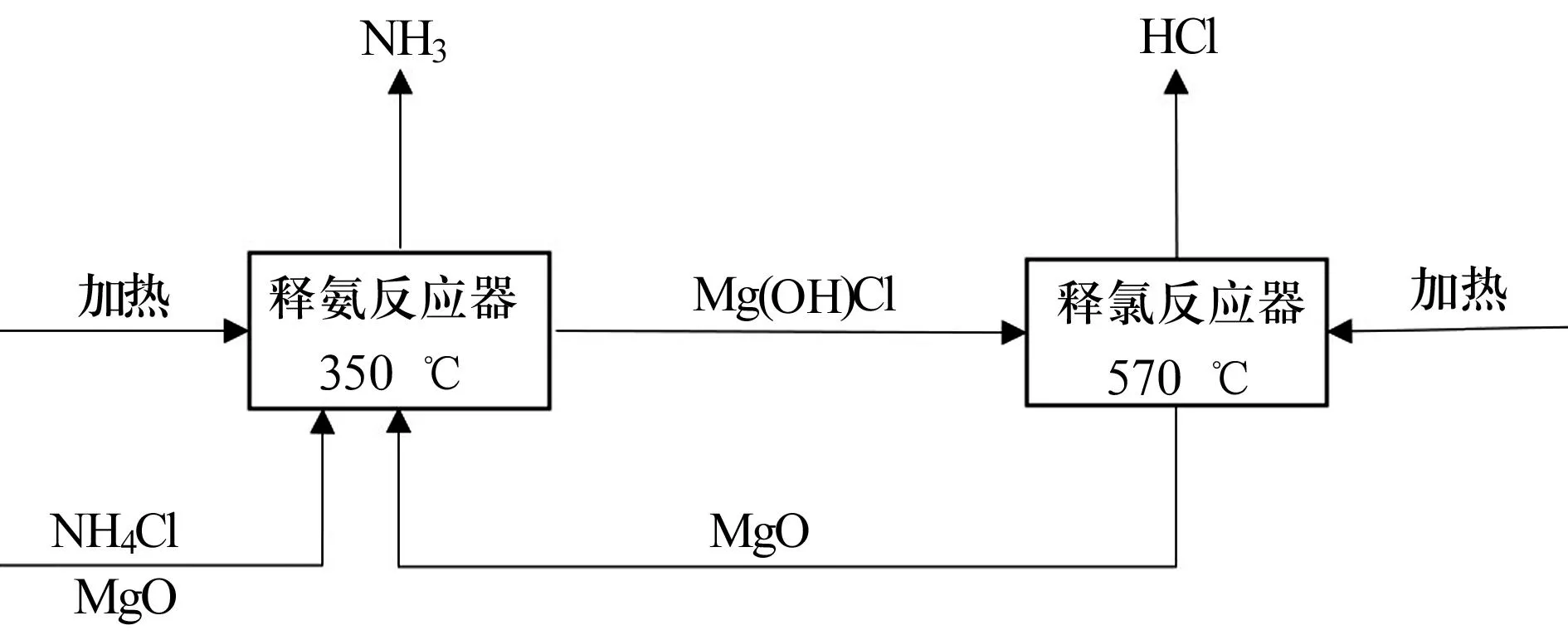

废盐制纯碱过程中少量有机杂质将富集在副产物氯化铵中,本项目采用氯化铵高温气化与化学吸附分离获得NH3和HCl,同时除去有机杂质。首先将氯化铵气化为氨与氯化氢气体混合物,在350 ℃下用碱性固体氧化镁MgO吸收酸性气体HCl,释放出NH3,该炉子称为释氨反应器;随后将吸附HCl的固体羟基氯化镁输送到另一个工业炉中,加热到570~650 ℃,释放出HCl,同时氧化镁得以再生,循环使用。在氯化铵中的少量有机物在高温下裂解成小分子或碳化物,随后在MgO再生与HCl的提纯过程中去除。由于联碱装置不生产氯化铵肥料,为用工业副产盐制工业纯碱变得可行。

2.3 氯化铵的分解与分离

氯化铵的分解与产物的分离是实现“工业副产盐制纯碱联产氯乙烯清洁生产新工艺”的关键技术。氯化铵的分解有多种方法,其中以氧化镁为化学链载体是目前最经济可行的方案,整个过程由释氨反应和释氯反应两个工序构成。清华大学和浙江大学、河南师范大学、昆明理工大学……等多个科研单位均有研发报导。浙江大学化工学院李希教授团队已完成氯化铵热分解过程的吸附剂评价、动力学实验,考察了温度、原料粒径、原料配比、水蒸汽分压、反应时间等工艺参数影响,进行了系统的化学工程研究和计算机模拟,编制了万吨级中试过程的工艺包,为产业化实施奠定了研究基础。

氯化铵连续分解工艺的实施方案示于图2。氯化铵首先与吸附剂MgO颗粒混合后送入第一个加热炉,加热到350 ℃左右分解成气态的氨和氯化氢,氯化氢被固体MgO颗粒吸附生成羟基氯化镁Mg(OH)Cl,释放出氨气,这一步称为释氨反应;第二步,将Mg(OH)Cl颗粒送入第二个加热炉进一步加热到570 ℃,释放出氯化氢,同时MgO得到再生而循环使用,这一步称为释氯反应。两步反应式如下:

图2 氯化铵分解与分离工艺简图

释氨反应:NH4Cl→NH3+HCl

MgO+HCl→Mg(OH)Cl

释氯反应:Mg(OH)Cl→MgO+HCl

两步反应释放出的氨与氯化氢分别送入制碱单元与氯乙烯单元,如图1所示。如此则可省去合成氨厂与氯碱厂两个能耗与排放最大的单元。

3 经济与排放指标估算

CO2资源化利用是实施国家碳中和战略的一项重要举措。迄今为止学术界与工业界提出的数十种方案,如CO2驱油、CO2加氢制甲醇、制碳酸二甲酯、制干冰或碳酸饮料等,不是受条件限制就是成本过高或市场过小。化工界最大规模的CO2资源化利用是制纯碱,即侯德榜制碱法,按以后国内每年有3 200万吨联碱产量(含氨碱厂因环保问题改联碱厂) 可转化1 340 多万吨CO2,然而其副产物氯化铵很难销售,成为瓶颈。

按照本项目的方案,采用简单高效的两步加热方法将氯化铵分解为氨与氯化氢,氨循环用于制碱,氯化氢与乙烯结合制氯乙烯。生产100万t纯碱装置可转化42万t CO2,还可资源化利用110万t工业副产盐,联产120万t氯乙烯,过程清洁近零排放。该技术已经在浙江大学开展了十多年实验室与计算机模拟研究,已具备产业化基础,可直接进行万吨级中试装置试验。 技术开发的关键,是建设两只万吨级氯化铵热解分离工业炉,采用碱金属氧化镁为介质进行化学链分离循环,将氯化铵分解为氨气与氯化氢。中试装置投资约2 000 万元,开发经费1 000万元,实施周期两年。成功后直接进行百万吨级纯碱- 氯乙烯联产工艺包编制并建设实施。随后将此项技术在国内外推广,全面淘汰耗能污染的电石法氯乙烯与氯碱工艺,淘汰落后污染的氨碱法工艺,吃掉全国的工业副产盐,为建设美丽中国作出实质性贡献。

本项目将淘汰制碱过程的合成氨工厂与氯乙烯过程的电解厂,此举将产生显著的经济与社会效益。合成氨是化工行业碳排放大户,吨氨排碳3.8 t,吨碱消耗0.32 t合成氨。 据此,新工艺联碱双吨(吨碱吨铵)减排放二氧化碳为0.32×3.8-0.42=0.796 t。

本项目推荐采用乙烯氧氯化工艺代替目前常用的电石法氯乙烯工艺。根据行业消耗指标,电石法每吨氯乙烯耗电石1.5 t,每吨电石耗电3 400 kW·h,每吨烧碱耗电2 500 kW·h,每吨CaO 耗煤1/7 t,据此可以计算每吨氯乙烯的碳排放指标。

石灰石方面,每吨氯乙烯耗CaO 1.4 t,烧石灰石1.65×1.4=2.31 t,放出CO21.1 t;耗煤1.4/7=0.2 t,转化成CO2约0.73 t,合计排放CO2约1.83 t。

电石电耗方面,每吨氯乙烯耗电石1.5 t,电5 100 kW·h,按行业先进指标,每度电煤耗0.3 kg标煤,排放CO2为1.1 kg,合计排放CO2为5.61 t。

盐水电解方面,每吨氯乙烯副产烧碱0.64 t,耗电1 600 kW·h,排放1.76 t CO2。

三者加和,生产每吨氯乙烯排放CO2约9.2 t,还未考虑生产过程其它环节的能耗与物耗。同时还有大量废气废渣需要处理。

本项目采用NH4Cl为氯源制备NH3和HCl,采用两个加热炉以MgO为循环载体分离获得氨与氯化氢。根据氯化铵气化及释氨、释氯两步反应的热化学基础数据,同时将工业炉热效率按85%计算,每吨NH4Cl分离能耗仅约110 kg 标准煤,大大低于合成氨制备和电解法制取烧碱/氯化氢的能耗水平,仅从经济上考虑就有明显优势,还未计入工业副产盐资源化利用和CO2减排产生的碳汇效益。

4 结 语

合成氨、氯碱、电石法氯乙烯是传统产业中高能耗、高排放、高污染的代表,亟需采用新的思路与技术进行更新改造以可持续发展。本项目要点,是以工业副产盐为原料,采用联合制碱法大规模转化废盐与CO2,生成纯碱副产氯化铵;氯化铵再进一步分解成氨与氯化氢,氨循环用于制碱以省去合成氨厂建设,氯化氢用于乙烯氧氯化合成氯乙烯,可省去电解法氯碱厂。项目关键是氯化铵的热分解与分离技术,可采用MgO为吸附剂化学吸附分离氨气与氯化氢,每吨氯化铵能耗约110 kg标准煤,纯碱-氯乙烯联产新工艺全过程可做到近零排放或负碳排放。国内有关研究单位对此已进行了多年的研究开发,具备了良好的产业化研究基础。该项目的实施对于传统产业的清洁化、实现碳中和过程具有重大意义。