聚烯烃弹性体纺黏非织造布生产工艺研究及性能分析

2023-12-20居海滨段彩莲

居海滨 李 莉 段彩莲

南通纺织丝绸产业技术研究院,江苏 南通 226321

聚烯烃弹性体(polyolefin elastomer,POE)是一种具有窄相对分子质量分布和均匀短支链分布的热塑性弹性体[1],具体是指乙烯与高碳α-烯烃(1-丁烯、1-己烯、1-辛烯等)的无规共聚弹性体,制备时以茂金属为催化剂[2]。其弹性优良,所制备的POE纺黏非织造布具有回弹性好、柔软亲肤、环保无毒、透气舒适等特点。相较于弹性薄膜材料的不透气、压力大(过紧)及伸缩性小等不足,弹性POE纺黏非织造布在缓解因挤压过度造成的腹部红肿、瘙痒等副作用方面有明显优势,这使得其应用领域不断拓展,例如在婴童护理、女性经期护理、成人失禁等领域,市场前景广阔[3]。

但POE纺黏非织造布在生产中也存在一些问题,原因主要是一定量的α-烯烃(1-丁烯、1-己烯、1-辛烯等)的加入会减少聚乙烯链的结晶区,形成具有橡胶弹性的无定型区,使POE在具有弹性体性质的同时黏性增加,这便对生产设备及生产工艺提出了更高的要求。

本文基于大量的生产实践,确定了影响POE纺黏非织造布生产的关键因素,并通过不断优化改进,生产出了性能优异的POE纺黏非织造布。

1 试验部分

1.1 试验原料

POE,牌号7050,埃克森美孚;聚丙烯(PP),牌号1352F,台湾台塑。

1.2 试验设备和仪器

纺黏/纺黏/纺黏(SSS)复合生产线,幅宽1.6 m,自制;HS-10KN型拉伸强力试验机,扬州华辉检测有限公司;SZ810型体视显微镜,重庆奥特光学仪器有限公司;YG(B)141D型数字式织物厚度仪,温州市大荣纺织仪器有限公司。

1.3 测试方法

拉伸强力和伸长率的测试参照GB/T 24218.3—2010《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定(条样法)》进行;面密度的测试参照GB/T 24218.1—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》进行。

弹性回复性能测试方法:取样品尺寸50 mm×200 mm,夹持距离100 mm,将样品以300 m/min的恒定速率拉伸至夹持距离的200%后立即返回至原点。不做停留,重复5次拉伸,并在第5次拉伸至夹持距离的200%后停留30 s,记录停留30 s后的拉力衰减值(N),再继续返回原点停留30 s。最后根据式(1)计算弹性回复率(%):

(1)

式中:Rg——弹性回复率,%;

L1——施加外力后的伸直长度,mm;

L2——去除外力停留30 s后的伸直长度,mm;

L0——未加外力时原始的伸直长度,mm。

本文涉及的拉伸强力、伸长率及弹性回复性能的测试数据均取自材料纵向。

2 结果与讨论

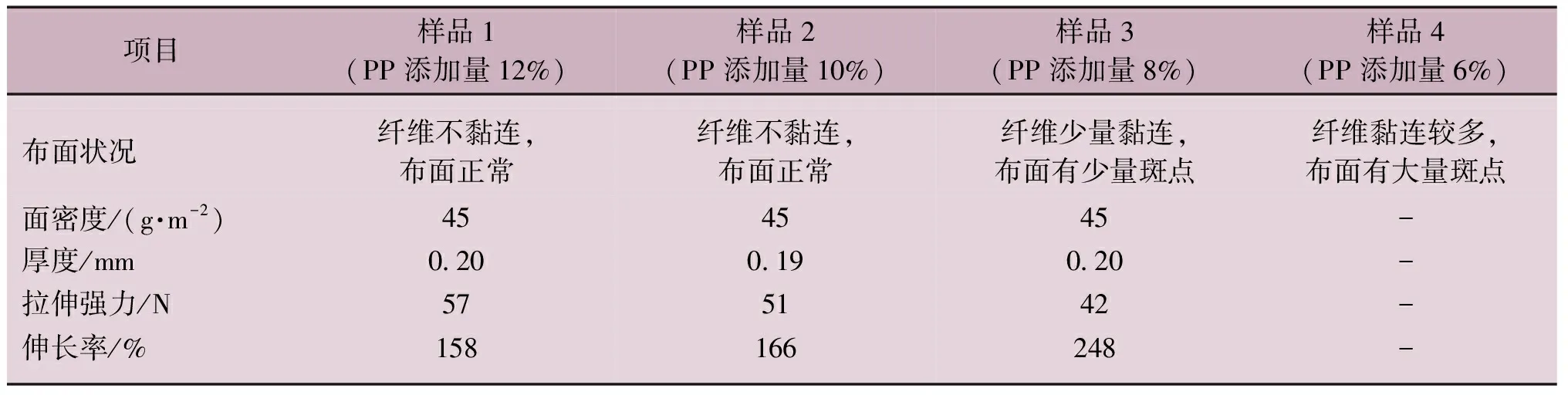

2.1 原料低黏共混

本研究中,POE是乙烯-辛烯共聚物,其与PP同属烯烃类,所以两者具有很好的相容性[4]。试验研究发现,添加一定量的PP会明显降低POE的黏性,但添加过量会大幅降低POE的弹性。不同PP添加量(均为质量分数)的POE纺黏非织造布的基本性能见表1。

表1 不同PP添加量的POE纺黏非织造布的基本性能

由表1可看出,随着PP添加量的减少,所得POE纺黏非织造布的伸长率越来越大,但纺丝液的黏性也越来越大,容易出现并丝的现象。故本文设备可纺的PP添加量最低为8%。由于POE在应用方面主要利用的是其优异的弹性性能,所以降低PP添加量、减少POE丝条的黏连,是研究的重点。

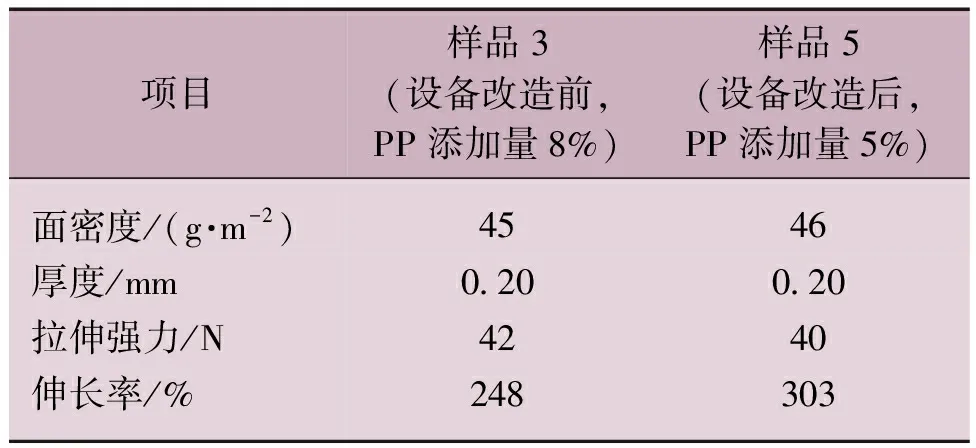

2.2 设备改造

POE黏度很大,故纺丝过程中气流的扰动很容易导致POE丝条的黏连,形成并丝。具体可从3个方面解决这一问题:(1)防止气流不规则扰动;(2)增大丝条间隙;(3)降低POE丝条表面温度。即通过匹配单体抽吸风量与侧吹风风量,防止气流不规则扰动,同时防范漏点、漏风等问题[5];通过增大喷丝板孔间距、使用大型喷丝板、增加牵伸风道宽度来增大丝条间隙;通过增加侧吹风冷却高度、降低空调温度,实现POE丝条表面温度下降。

基于上述原理对纺黏设备进行改造。改造前后设备参数对比见表2,所制备的非织造布性能对比见表3。通过试验发现:设备改造前,PP添加量最低为8%,若继续降低PP添加量会出现丝条黏连的现象,导致无法正常生产;设备改造后,PP添加量可以降低至5%,制备的非织造布伸长率明显提升。

表2 改造前后设备参数对比

表3 设备改造前后制备的非织造布性能对比

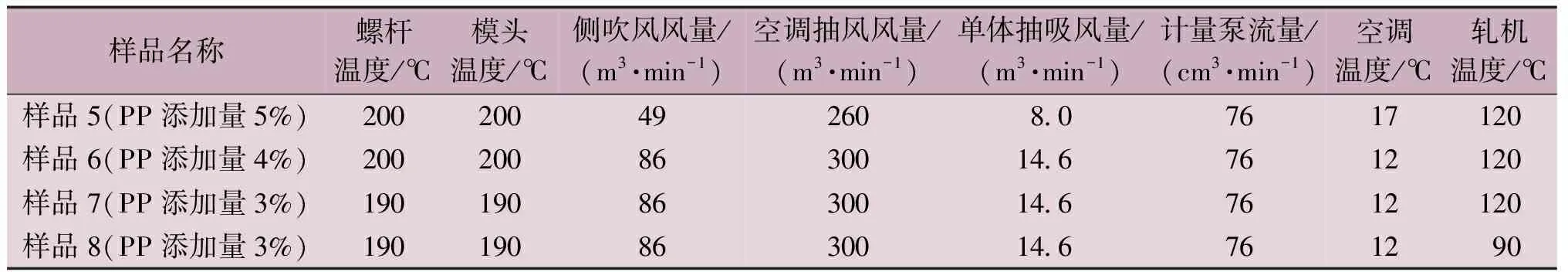

2.3 工艺参数优化

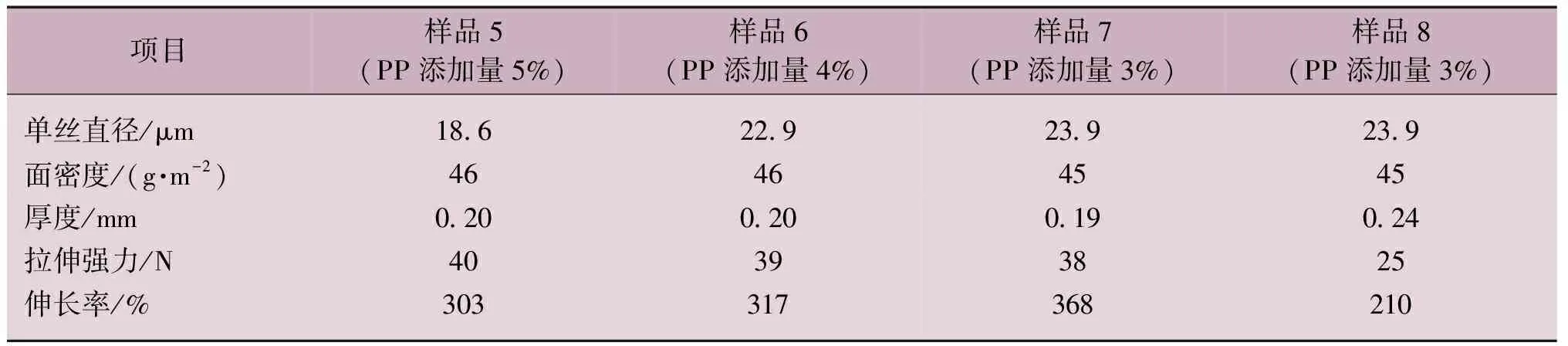

为探究螺杆温度、模头温度、侧吹风风量、空调抽风风量、单体抽吸风量、计量泵流量、空调温度及轧机温度等工艺参数对POE纺黏非织造布性能的影响,本研究在改造设备的基础上制备了4种样品(表4)。其中,样品5的PP添加量为5%;样品6是在样品5工艺参数的基础上,增大侧吹风风量、空调抽风风量及单体抽吸风量,降低空调温度,PP添加量降低至4%得到的;样品7是在样品6工艺参数的基础上,降低螺杆温度及模头温度,PP添加量进一步降低至3%得到的;样品8是在样品7工艺参数的基础上,降低轧机温度,PP添加量仍保持在3%得到的。所得4种样品的基本性能见表5。

表4 4种样品的工艺参数

表5 4种样品的基本性能

由表5可以看出:随着PP添加量由5%降至3%,POE纺黏非织造布(样品5~样品7)的伸长率明显增大;随着PP添加量的减少以及螺杆温度、模头温度的下降,样品7的熔体流动性较样品6的降低,故样品7的纤维直径较样品6的增大;降低轧机温度后,样品8的拉伸强力和伸长率较样品7的均明显降低,这与轧机温度降低后轧点处黏结力降低有关[6]。

利用显微镜观察样品5~样品8的微观分布(图1),可以明显看到:样品5中大量丝条黏连;增大侧吹风风量、空调抽风风量及单体抽吸风量,降低空调温度后,样品6中丝条黏连明显减少;降低螺杆及模头温度后,样品7和样品8中丝条分布较均匀,且无明显黏连。

图1 4种样品的显微镜微观照片

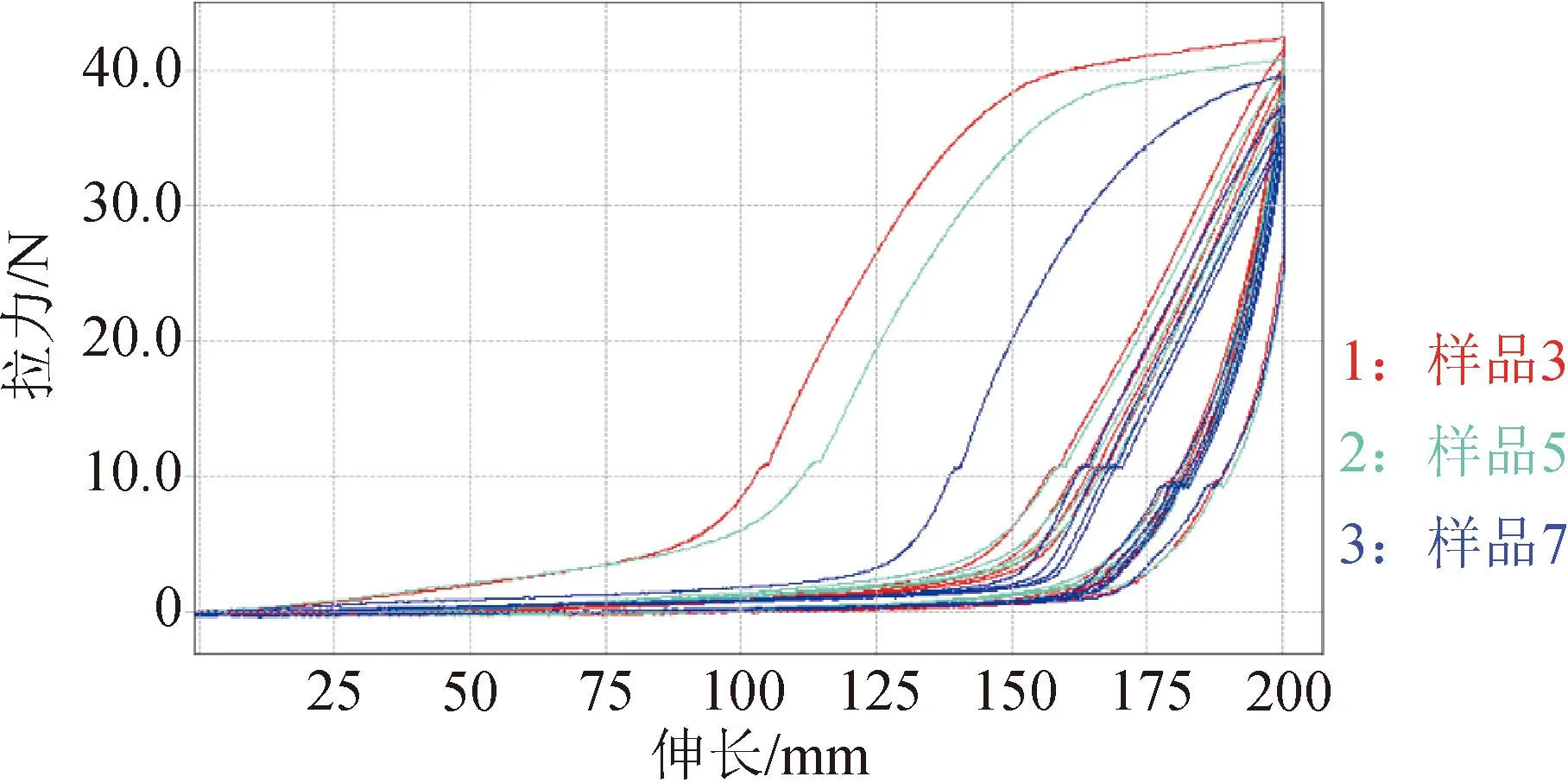

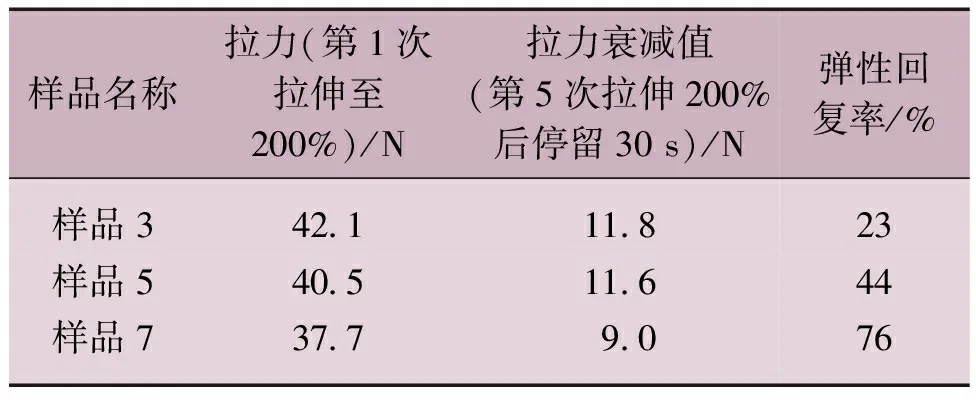

从样品1~样品8中选取3个代表性的样品进行弹性回复性能测试,它们分别是样品3(设备改造前,PP添加量8%)、样品5(设备改造后,PP添加量5%)、样品7(设备改造及工艺参数优化后,PP添加量3%)。弹性回复性能测试结果见表6,5次循环拉伸曲线见图2。

图2 5次循环拉伸曲线对比图

表6 样品3、样品5和样品7的弹性回复性能测试结果

由表6及图2可以看出,随着PP添加量的减少,POE纺黏非织造布的拉力(第1次拉伸至200%)略有降低,拉力衰减值(第5次拉伸200%后停留30 s)也有一定程度的降低,弹性回复率增大,说明POE纺黏非织造布的弹性回复性能随PP添加量的降低呈明显的增强态势。

3 结论

设备参数是影响丝束黏连的关键因素。本研究通过增大喷丝板孔间距、侧吹风冷却高度及宽度、牵伸狭缝宽度、扩散风道宽度,实现了将PP添加量由8%降至5%后成功制备出POE纺黏非织造布。继续增大侧吹风风量、降低空调温度,PP添加量能降至4%;进一步降低螺杆温度及模头温度,则PP添加量能降至3%。但PP添加量的减少及螺杆温度、模头温度的下降也不宜过多,因为减少或下降过多会使得熔体流动性降低,POE纺黏非织造布中纤维直径增大;轧机温度也不宜太低,因为太低会使得轧点处黏结力降低,导致POE纺黏非织造布拉伸强力和伸长率较低。

综上所述,利用原料低黏共混、设备改造及工艺参数优化等方法,能解决POE纺黏丝束黏连的问题,提高POE纺黏非织造布的伸长率(由248%增大至368%),增大弹性回复率(由23%提高至76%)。所制备的POE纺黏非织造布在部分领域可替代氨纶产品,且价格较氨纶产品有明显优势,能显著降低生产成本,市场前景广阔。