基于Fluent的纯水溢流阀结构设计及优化

2023-12-20王涛李俊士孔祥凯

王涛,李俊士,孔祥凯

(中煤科工集团北京天玛智控科技股份有限公司,北京 101399)

0 前言

纯水溢流阀是一种水基液压系统压力调节装置,在矿井纯水泵站应用广泛[1]。纯水介质对比乳化液与油液饱和蒸气压更低,气体溶入性更强,极易引起阀门的气蚀[2]。严重时溢流阀将失去调压能力,矿井纯水设备无法动作,甚至影响矿井产能。因此减轻纯水溢流阀的气蚀可以有效保证纯水液压系统的长期稳定运行,确保矿井产能。

水介质稳定性强,清洁环保,安全性更高,成为液压传动的发展趋势。根据纯水特性,水基溢流阀的设计需考虑材料抗腐蚀、材料抗磨性等问题[3-4]。颜凌云等[5]借鉴国内外水基溢流阀结构,合理选择材料设计了一种数字式纯水溢流阀,动态性能较好,达到工程应用级别。孙芃等人[6]借助Simulink软件分析了弹簧刚度与阀芯锥角等参数对纯水溢流阀动态性能的影响。张玉真[7]针对纯水溢流阀锥阀口进行气液两相流仿真,研究了半锥角大小对阀口气蚀的影响。

这些研究主要针对溢流阀关键结构参数设计问题,未深入讨论气蚀与冲蚀问题。谢伟等人[8]对先导纯水溢流阀展开研究,使用多级节流结构减轻气蚀,但并未详细说明多级节流的机制。弓永军等[9]对多级节流式溢流阀进行仿真与实验分析,但AMESim无法模拟多级节流阀口的气蚀效果,并未体现多级节流结构的优点。邹建等人[10]针对纯水溢流阀的噪声问题,提出一种多级节流阀芯结构,减轻气蚀来降低噪声。

目前,针对溢流阀抗气蚀问题多采用多级节流与异形阀芯手段,但缺乏对气蚀与冲蚀综合分析的研究。针对该问题,本文作者采用分流-引流-非锐边型阀芯结构,串联节流阀口降低各节流阀口两端压力差,引高压液至各分节流阀口来提高出口压力,一级节流阀口为非锐边结构避免产生旋涡,以此减轻气蚀现象的发生,同时引流冲束抵消大部分主冲束能量,减轻冲蚀现象。

1 纯水溢流阀阀芯结构设计

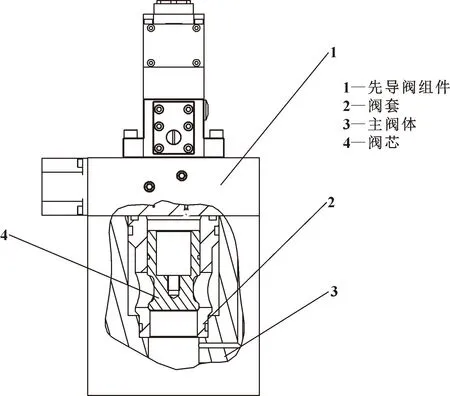

纯水数字溢流阀结构如图1所示,此纯水溢流阀先导阀部分为通用型数字先导阀组件,不做过多叙述,主阀体部分主要由阀体、阀套、阀芯组成。

图1 纯水溢流阀

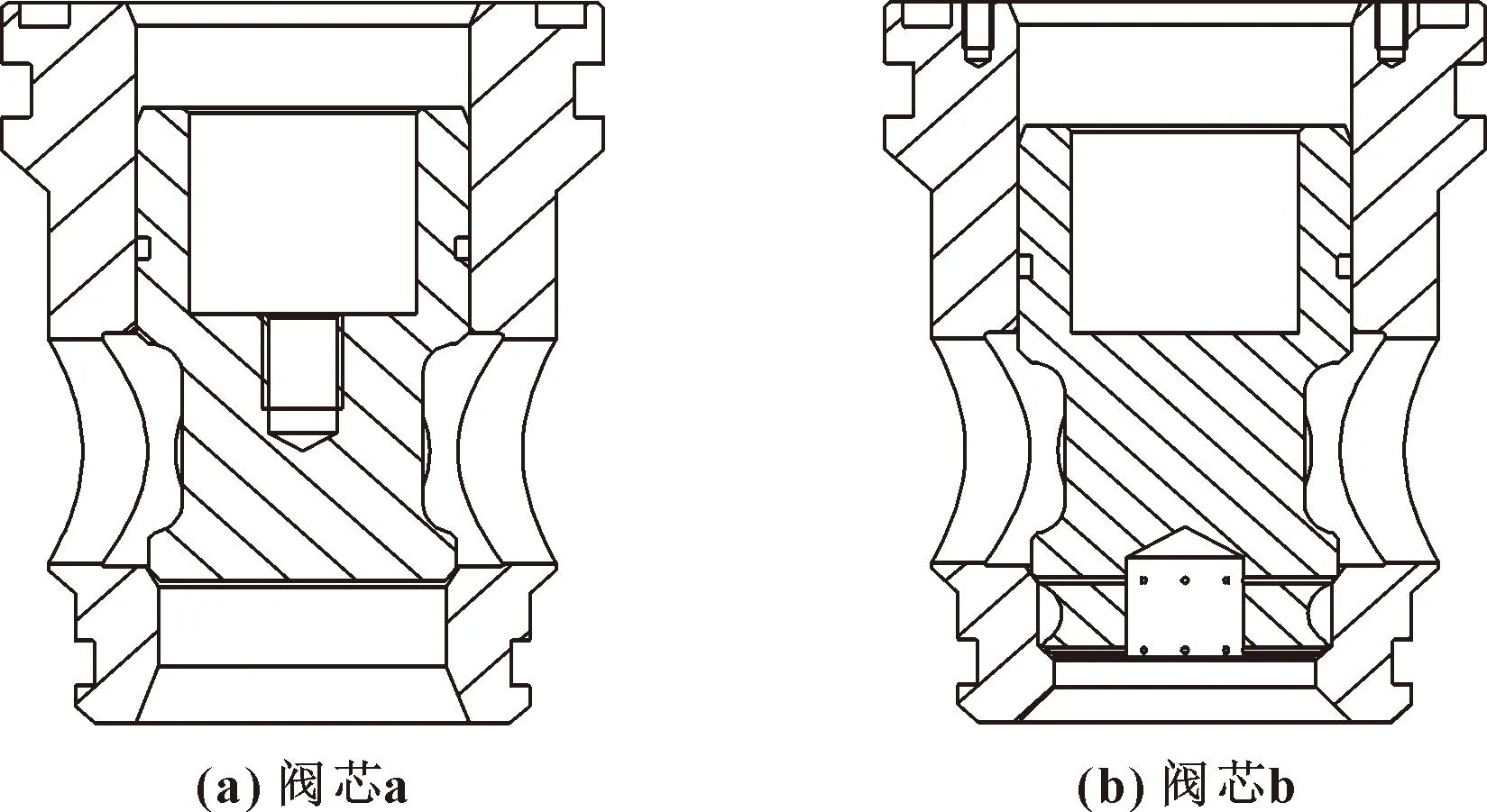

图2(a)为现有的二级同心式阀芯(以下简称阀芯a),图2(b)为基于二级同心式阀芯结构优化设计的非锐边多级阀口串联式阀芯结构(以下简称阀芯b)。

图2 阀芯结构

对比阀芯a,阀芯b通过两级串联式阀口来分担总压降,纯水溢流阀节流口流量的计算等同薄壁小孔,则有:

(1)

(2)

对于二级串联式阀口,上述Δp=Δp1+Δp2,在每一个分级节流口则有:

(3)

(4)

因此,当总压降被分解成两个更小的压降,各分级节流口的流速会降低,依据伯努利方程:

(5)

当上式动能部分降低后,对应静压力部分会升高,以此来避免出现低于饱和蒸汽的现象。为避免流通截面的突然变化,对一级阀口锐边倒圆处理[11]。同时在一、二级阀口开有高压引流孔。设计阀芯b时,需要注意以下问题:

(1)相同配合间隙,纯水介质泄漏量是油介质的几十倍,高速流动的介质携带微小颗粒污染物会在配合表面留下流线形的细槽,形成冲蚀[12-13]。因此采用O形圈做阀芯与阀套的动密封件,为减少摩擦力,提高阀芯响应速度,压缩量不宜太大。

(2)设计阀芯阀套时,希望大部分气泡泯灭在流域中间而非产生微射流机制,对阀套内壁产生类似水锤效应的应力[14],因此增大节流出口与阀套内壁之间的流道区域。如图3、4所示:一方面高速射出流体会携带颗粒污染物冲刷阀套内壁,产生噪声,后期内壁表面在气蚀作用下发生疲劳,会加剧冲蚀现象造成的危害;另一方面气泡过于靠近内壁,气泡远离内壁一侧会先破裂,形成微射流机制,对内壁形成定点冲击,其应力等同水锤效应。

图4 流速矢量图

(3)为保护阀芯线密封带,设计阀芯半锥角α略大于阀套半锥角β,令节流入口收缩,提高压力,将气蚀引至节流口下游。

(4)适当增大阀套半锥角β,令流体射束更加集中,通过增加碰撞概率来消耗流体动能,提高出口压力[15]。

2 纯水溢流阀数学建模

假设系统其他元件对溢流阀动态特性影响忽略不计,出口压力为零,依据溢流阀实际阀芯结构,推导纯水溢流阀数学模型,其动态特性描述如下:

主阀芯一级阀口为非锐边薄壁小孔形式,其流量方程为

(6)

一级阀口流通截面为圆环,设外圆半径为r1、内圆半径为r2,则有:

(7)

式中:Cd1为一级阀口流量系数;p1为溢流阀入口压力;p2为一级节流后压力。

阀芯二级阀口为锥阀形式,其流量方程为

(8)

二级阀口为线密封,设阀芯位移为x,阀座半锥角为β,阀座密封面上顶面直径为da,密封线圆周直径为ds,二级阀口流通截面为圆台侧表面,圆台顶面直径为ds,底面直径为ds+2xsinβcosβ,则阀口流通面积为

A2=πxsinβ(ds+xsinβcosβ)

(9)

故流经二级阀口的流量为

(10)

式中:ρ为流体的密度即纯水的密度;Cd2为二级阀口流量系数。

一级阀口高压引流口为长阻尼孔形式,共计8个引流口,则总流量为

(11)

式中:d为孔直径;μ为流体动力黏度;l为孔长度。同理,二级阀口高压引流口总流量为

(12)

根据流量连续性可知:

Q1+Q3=Q2+Q4

(13)

主阀控制腔阻尼孔流量方程为

(14)

故主阀芯流量连续性方程为

(15)

主阀芯动态力平衡方程有:

Fpp1=p1A11+p2A12-p3A13

(16)

其中:Fw1为阀芯所受液动力,方向始终阻止阀芯开启;Fm1为阀芯所受摩擦力,绝大部分由密封圈产生;Fk1为主阀芯弹簧预紧力,负责阀芯关闭时的复位,此溢流阀设计为0.2 MPa;m1为主阀芯质量;Bp为黏滞阻尼系数;k1为主阀芯弹簧刚度;Fpp1为阀芯液压力,由一级阀口液压力p1A11、二级阀口液压力p2A12与主阀芯控制腔液压力p3A13组成;A11为一级阀口有效作用面积;A12为一级阀口节流后有效作用面积;A13为阀芯控制上腔有效作用面积。

只考虑阀芯所受稳态液动力,对于此例上流式锥阀口,根据动量定理,其稳态液动力沿轴向的分量为

Fw1=ρQ[(-w2)cosα-(-w1)]

(17)

式中:w2为阀口节流处流速;w1为进入节流前流速。相比w2,w1可忽略不计,故上式简化为

Fw1=-ρQw2cosα

(18)

由于高压引流口流量很小,不计入,将式(10)代入式(18),则有:

Fw1=-Cd2Cvπxsin2β(ds+xsinβcosβ)p2

(19)

式中:Cv为阀口速度系数。

考虑阀芯静摩擦力与库仑摩擦力,按Stribecks模型[16]则有:

(20)

式中:θ为速度模型系数;Fst为主阀芯静摩擦力;Fco为主阀芯库仑摩擦力。

相同地,可以推导先导阀动态特性,先导阀芯为球阀结构,其流量方程为

(21)

式中:Cd3为先导阀口流量系数;dq为球阀直径;x1为阀芯位移;p4为阀口节流前压力;假设节流后出口压力为0。

类似地,先导阀芯动态力平衡方程为

Fpp2=p4A2

(22)

其中:Fw2为阀芯所受液动力,方向始终阻止阀芯开启;Fm2为阀芯所受摩擦力,主要为弹簧与导向杆的摩擦力;Fk2为阀芯弹簧预紧力,负责调定工作压力;m2为主阀芯质量;Bp1为黏滞阻尼系数;k2为阀芯弹簧刚度;A2为先导节流口有效作用面积。类似地,不做过多推导。

3 多级串联阀芯仿真建模

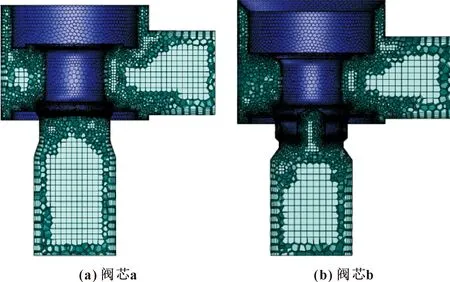

进行仿真性能验证前,构建仿真模型。为提高网格划分质量,对流域结构进行优化,去掉对计算影响可忽略不计的倒角等结构。提取两种阀芯内部流道并划分网格,如图5所示。

图5 流道结构网格

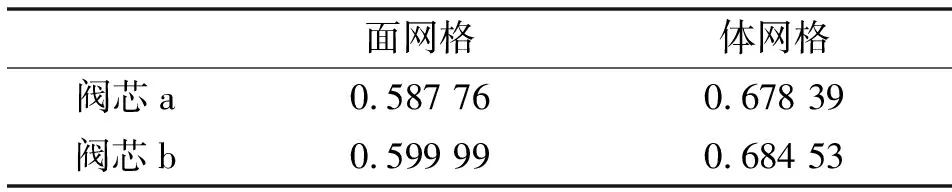

网格质量参数如表1所示。

表1 网格质量参数

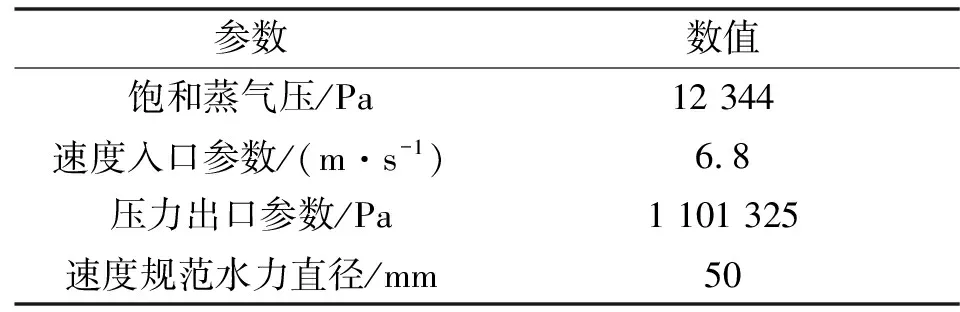

上述网格质量均满足仿真条件。多相流仿真模型关键参数设置如表2所示。

表2 仿真参数设置

计算模型采用κ-omega模型,求解方程组使用coupled法。

4 仿真结果分析

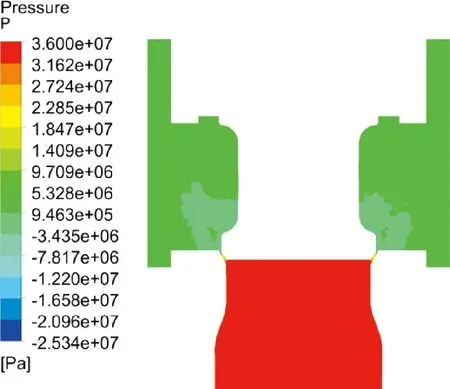

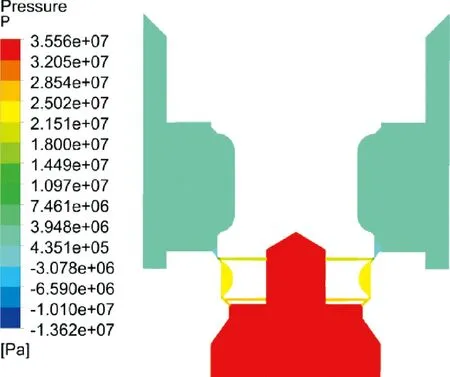

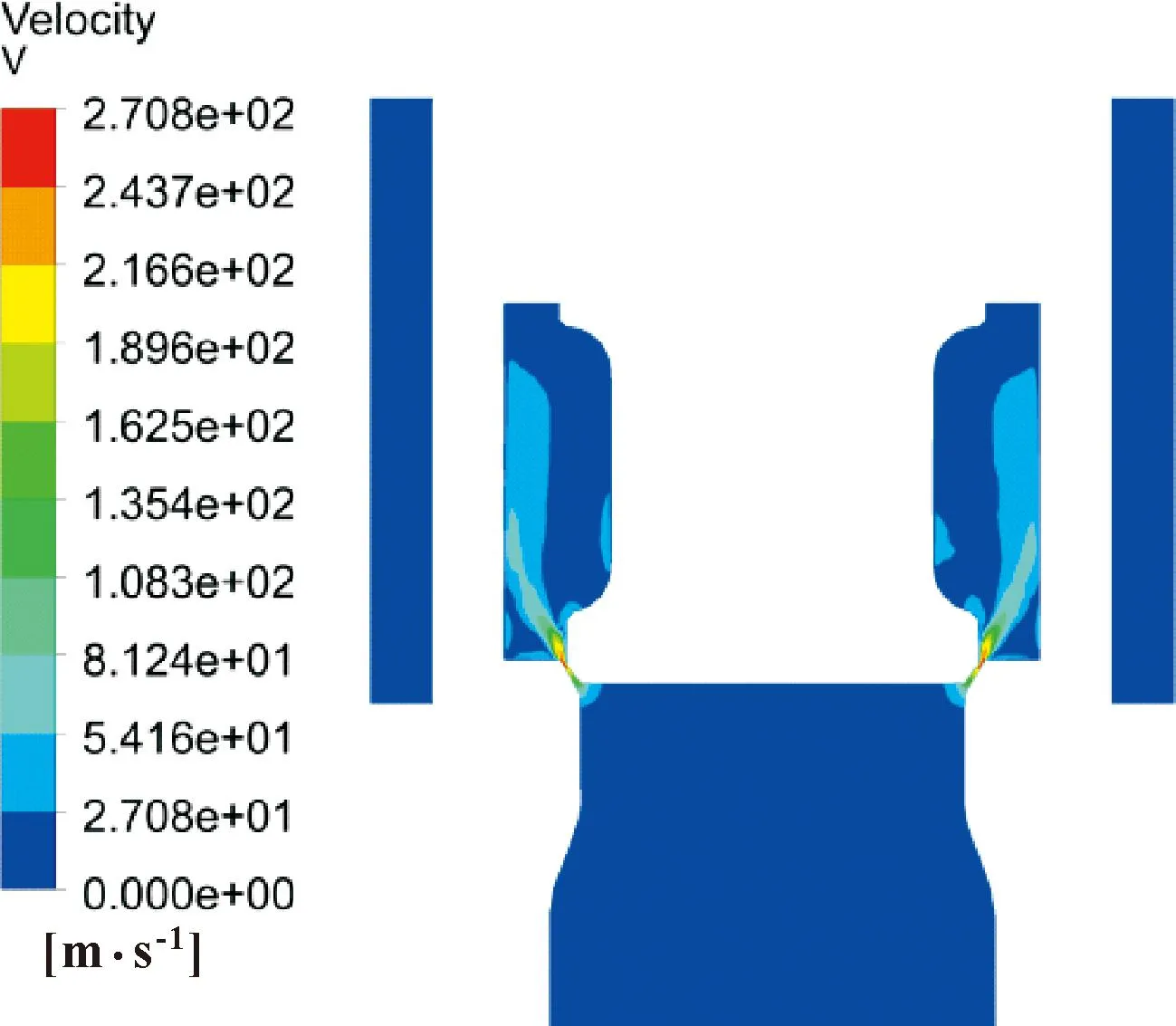

为验证二级阀芯结构的抗气蚀性能,对阀芯a、b进行多相流仿真。由于使用速度入口,对于阀芯入口压力较难规范,最终阀芯a开口0.7 mm,阀芯b开口0.75 mm,得到阀芯a入口压力36 MPa,阀芯b入口压力35.6 MPa,如图6、7所示。

图6 阀芯a压力云图

忽略压力过渡阶段,由图7可知:二级阀芯主要将压力划分为3个等级,这样各级压力的梯度将减小,可以改善气蚀现象。

图7 阀芯b压力云图

4.1 冲蚀效果分析

当液体洁净度降低时,节流口下游喷出的高速射束携带污染颗粒形成高速“水刀”,对阀套内壁造成损伤,当内壁由于气蚀产生疲劳时,会加剧冲蚀造成的危害。

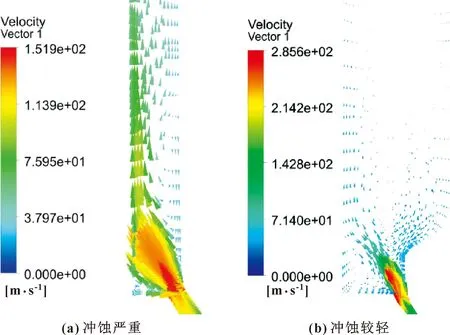

阀芯a速度云图与矢量图分别如图8、9所示:从节流口喷出的射束局部最高速度到达271 m/s,射束到达阀套内壁时,流速降到70 m/s左右,在射束的上下两侧形成两个旋涡,但旋涡的强度较小,冲蚀现象较轻,但仍存在。

图8 阀芯a速度云图

图9 阀芯a节流口速度矢量

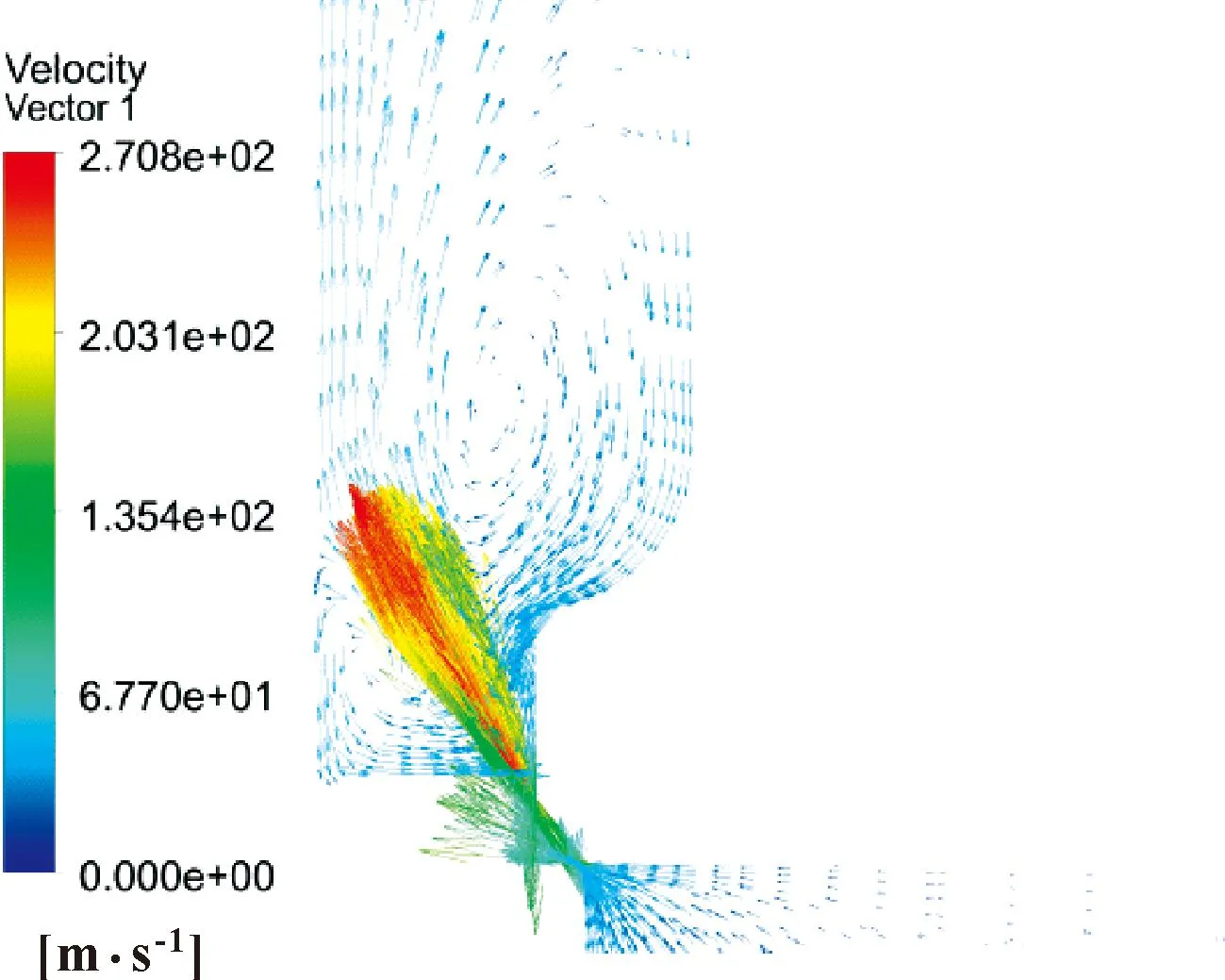

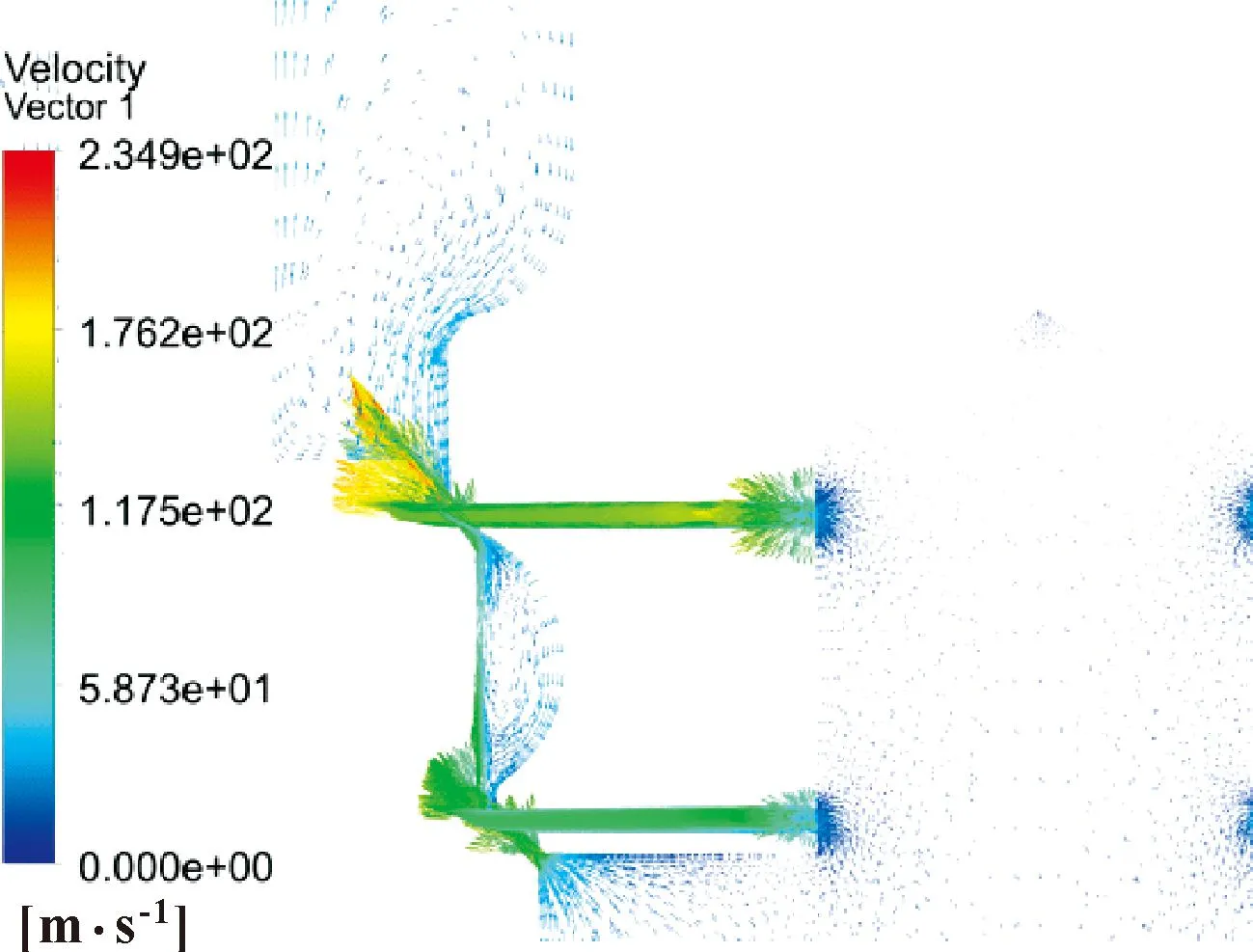

阀芯b速度云图与矢量图分别如图10、11所示:二级节流口局部最大流速235 m/s,对比阀芯a降速明显,阀口下游的射束并未到达阀套内壁,射束在节流口与高压引流口的射束相撞,消耗了主射束大部分能量,矢量图中有明显的低速区向高速区的回流,但并未形成旋涡。通过对比可知,引入高压引流口的阀芯b抗冲蚀能力优秀。

图10 阀芯b速度云图

图11 阀芯b节流口速度矢量

4.2 气蚀效果分析

气蚀过程中,气泡急速产生、扩张、泯灭,会在介质中形成激波,当泯灭发生在零件表面时,会使金属材料受到冲击,其危害不亚于“水锤效应”,同时也会破坏氧化膜,加速金属的腐蚀。选取射束正对主出口、阀套内壁两个切片位置展示气蚀效果。

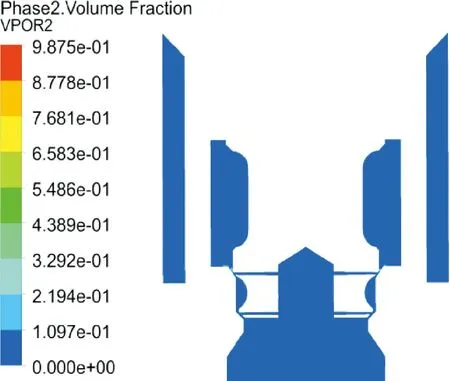

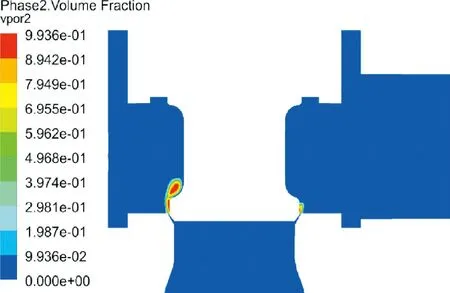

阀套内壁切片云图如图12、13所示,阀芯a最高气相体积分数达到99.4%,而阀芯b为98.7%,体系分数有所下降但效果有限;从水蒸气生成范围角度分析,两种阀芯气蚀现象均发生密封口下游,保护了最重要的密封部分,阀芯a气泡扩散范围更大,泯灭部位发生在流域中间,未冲击阀套内壁,阀芯b气泡范围极小,可忽略不计,抗气蚀能力更好。

图12 阀芯a气相体积分数云图

图13 阀芯b气相体积分数云图

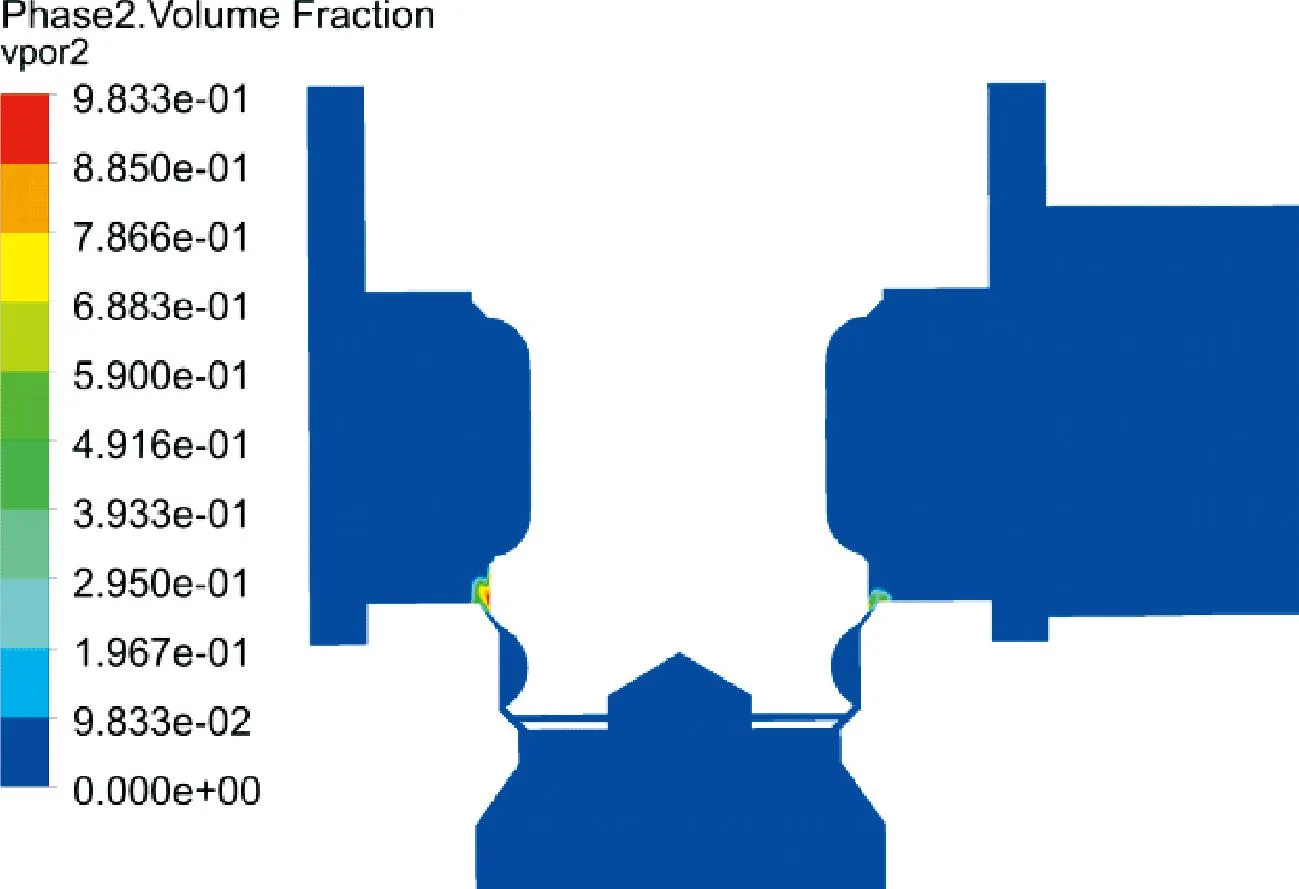

主出口切片云图如图14、15所示,局部最高气相体积分数与阀套内壁切片保持一致,但两种阀芯的气泡扩散范围显著增大,特别是阀芯a,气泡扩散范围延伸到阀芯尾部上游,阀芯b气泡扩散范围依然很小,抗气蚀能力出色。

图14 阀芯a主出口切片气相体积分数云图

图15 阀芯b主出口切片气相体积分数云图

4.3 高压引流孔对阀口气蚀的影响

第4.2节分析了阀芯a、b的抗气蚀性能,但高压引流孔对气蚀的改善并未提及,因此分析不带高压引流孔的二级阀口抗气蚀能力如图16所示。可知:二级阀口不带高压引流孔最高气相体积分数为98.3%,二级阀口带高压引流孔最高气相体积分数为98.7%,气蚀泯灭范围略小于二级阀口不带引流孔的阀芯,有一定抗气蚀能力,但类比抗冲蚀能力,其抗气蚀能力效果不显著。

图16 不带引流气相体积分数云图

5 总结

本文作者针对水基溢流阀阀芯阀套的气蚀、冲蚀问题,设计了一种带高压引流孔的非锐边二级串联式阀芯,通过Fluent气液多相流仿真证明了:

(1)提高阀口下游与阀套内壁的流域空间,一定程度上可以减轻冲蚀对阀套内壁的损伤。

(2)对比普通式阀芯,设计的新式阀芯通过在二级阀口设置高压引流口,引流射束可以有效抵消主射束的冲击能量,减轻冲蚀现象。

(3)对比普通式阀芯,设计的二级串联式阀芯各阀口可以分担溢流阀总压降,流量不变的情况下,降低流体的动能,提高静压来降低气蚀。

因此对比普通阀芯,设计的带高压引流孔非锐边二级串联式阀芯抗气蚀、冲蚀能力更强,理论使用寿命更长,优势明显。