地铁齿轮箱型腔结构参数对轴承润滑性能的影响

2023-12-20郭小锋朱博付晓莉张伟杰杨树峰

郭小锋,朱博,付晓莉,张伟杰,杨树峰

(中原工学院机电学院,河南郑州 450007)

0 前言

齿轮箱是地铁传动装置的核心部件,其正常运行是保证地铁安全行驶的关键。地铁齿轮箱在运行时,通过箱体内的集油盒收集飞溅的润滑油,润滑油通过油道流向轴承,从而达到润滑的效果。若轴承润滑不良,则会产生温升、振动、异响等现象,缩短齿轮箱的使用寿命[1]。所以分析地铁齿轮箱的流场分布规律对改善齿轮箱输出端轴承的润滑具有重大意义。 刘中令等[2]采用Fluent动网格技术,研究齿轮箱在三种转速的流场特性,为齿轮箱的设计与维护提供了理论依据。卢凯文等[3]用PumpLinx软件对高速列车齿轮箱的内流场进行了模拟仿真,搭建齿轮箱试验平台,验证了仿真结果的可靠性,并对齿轮箱内流场在上、下坡和转弯工况下进行预测。周殿买等[4]合理简化了齿轮箱的三维模型,采用动网格理论与PRESTO离散方法分析了不同行车速度、注油量及顺逆转向工况对齿轮箱内流场的影响。张慧宇等[5]以齿轮泵为研究对象,采用浸入实体法模拟齿轮泵的内流场,分析齿轮泵内压力脉动和流量脉动产生的主要原因。LARUELLE等[6]采用实验装置对部分浸泡在油浴中的单个螺旋锥齿轮进行实验研究,研究了转速、温度、齿轮形状等对润滑油飞溅的影响。GORLA等[7]研究了齿宽和转速对直齿圆柱齿轮搅油损失的影响,做了试验进行验证,分析了试验与仿真之间的误差。

地铁齿轮箱流场分析是研究输出端轴承润滑的基础,通过对齿轮箱流场仿真分析,得到输出端轴承集油盒处的润滑油体积分数和速度,才能进行输出端轴承润滑性能分析,现有文献在这方面的研究很少。箱体型腔结构对齿轮和轴承飞溅润滑有非常重要的影响,地铁齿轮箱运行过程中存在输出端轴承润滑不良的问题,为了提升轴承润滑效果,需要研究不同箱体型腔结构参数对齿轮飞溅润滑性能的影响。本文作者采用浸入实体法,建立了地铁齿轮箱飞溅润滑的CFD数值仿真模型,得到不同转速下,输出端轴承集油盒入口处的润滑油速度和体积分数,研究了不同径向距离、轴向距离、导油筋宽度对地铁齿轮箱流场及输出端轴承润滑的影响规律。

1 齿轮箱润滑数值分析理论

1.1 浸入实体法

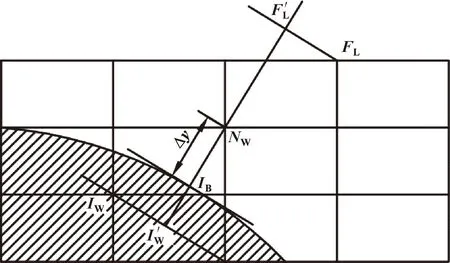

浸入实体法在CFX软件中用于求解固体在流体中运动的瞬态和稳态问题,该方法的本质是实体域作为动量方程的源项,使流体随实体的运动而运动,源项的默认值是10,源项的大小可以根据求解的具体问题稍做调整[8]。图1所示是浸入实体法的原理,曲线是实体边界,剖面线表示浸入实体域表面穿透的单元。

图1 浸入实体边界原理

浸入实体法的公式如下所示,由实体域的速度可求得流体域的速度[9-10]。

(1)

(2)

y*=u*Δy/ν

(3)

y*=max(y*,11.06)

(4)

u+=lny*/κ+C

(5)

(6)

(7)

1.2 湍流模型

地铁运行时齿轮快速旋转使箱体内的流体为典型的湍流流动,为了防止计算时出现一定的失真、提高计算精度,本文作者采用RNGκ-ε湍流模型[11]。

(8)

(9)

2 仿真建模与验证

2.1 齿轮副几何参数及网格划分

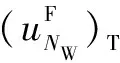

先对地铁齿轮箱的结构进行合理简化,通过三维绘图软件SolidWorks绘制齿轮箱模型,齿轮的相关参数如表1所示。在ANSYS Workbench的SpaceClaim模块中提取齿轮箱的流体域,通过meshing绘制流体网格,为了提高计算精度,对大小齿轮的齿面分别进行加密处理,并进行了网格无关性验证。

表1 齿轮副参数

2.2 边界条件及物理参数

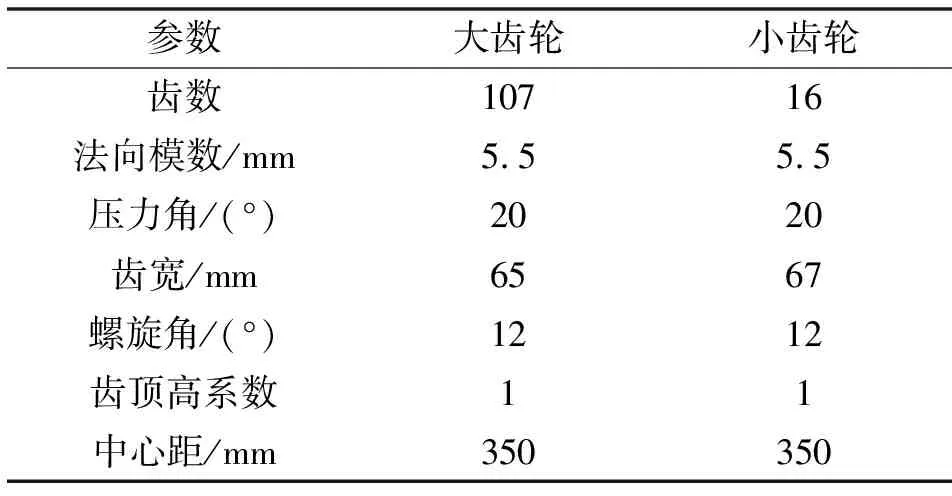

地铁齿轮箱内部流场是润滑油和空气两相流,因为温度会改变润滑油和空气的密度和动力黏度,所以在不考虑温度变化情况下,进行恒温工况下的数值模拟。润滑油密度为831 kg/m3,运动黏度为0.000 016 Pa·s。小齿轮顺时针旋转,转速分别为1 800 r/min(持续转速)、2 700 r/min、3 600 r/min (最高转速),初始油液分布如图2所示。

图2 初始油液分布

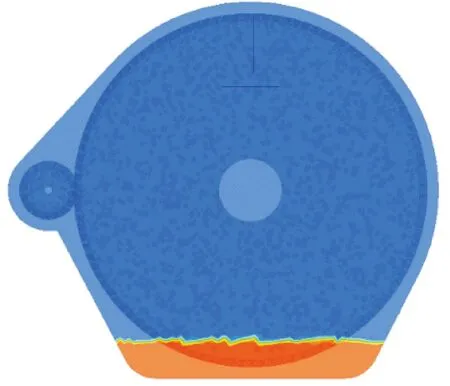

2.3 模型验证

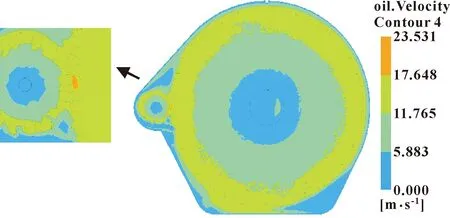

本文作者通过与现有文献结果相对比的方式验证仿真结果的有效性。小齿轮转速3 600 r/min时(大齿轮转速538 r/min),根据v=2πn·r可以求得大齿轮齿顶圆线速度为17.28 m/s。齿轮箱速度云图如图3所示,从图中可知齿轮轮廓附近油速较大,其中齿轮啮合处附近的油速最大,最大油速23.5 m/s。文献[12]中,高速动车齿轮箱小齿轮转速4 170 r/min时(大齿轮转速1 161 r/min),根据文献所给参数可以求得大齿轮齿顶圆线速度为35.62 m/s,在其流场仿真分析中,齿轮啮合区流体速度最大,最大为43 m/s,流场分布特点与文中基本一致。此外,齿轮箱流场最大油速受齿轮线速度、齿轮螺旋角和润滑油黏度等参数的影响,其中,齿轮线速度是最主要的影响因素,文中模型齿轮线速度是文献[12]中的1/2,流体仿真分析中,最大油速(23.5 m/s)也近似为文献[12]流场最大油速(43 m/s)的1/2,从而可以说明文中仿真结果的有效性。

图3 3 600 r/min时齿轮箱油速分布云图

2.4 仿真算例

为了研究齿轮箱内部型腔结构对齿轮箱润滑效果的影响,建立了不同径向距离、轴向距离、导油筋宽度的齿轮箱三维模型,如图4所示。

图4 齿轮箱物理模型示意

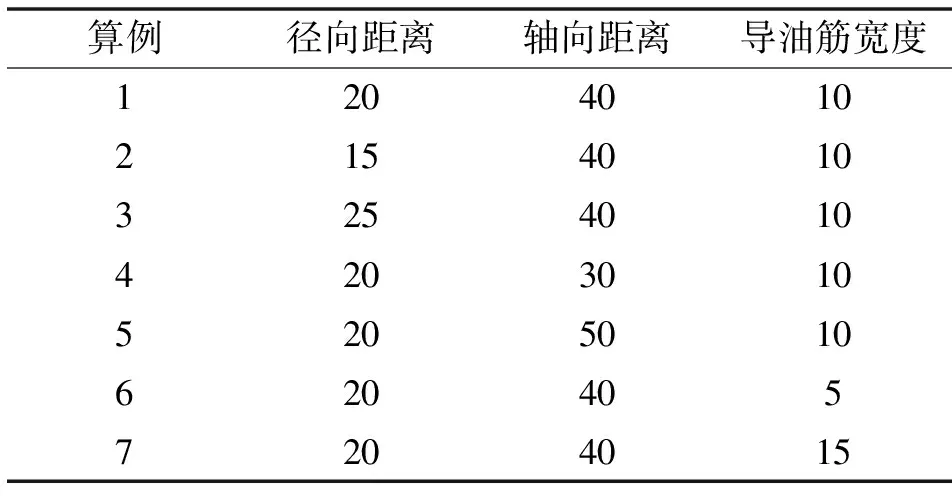

如表2所示,根据地铁齿轮箱不同的型腔结构参数,一共设置了7种仿真算例。

表2 仿真算例 单位:mm

文献[13]指出,为了使计算结果更加准确,必须消除仿真时启动瞬态的影响,所以在大齿轮转动5圈后进行仿真数据的检测。完成仿真后,通过CFD-post处理仿真数据,创建云图定性分析润滑油在地铁齿轮箱及集油盒平面的分布,调用函数定量分析油盒平面上的平均油速和润滑油体积分数。

3 仿真分析结果与讨论

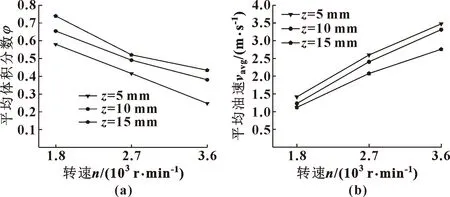

3.1 径向距离的影响

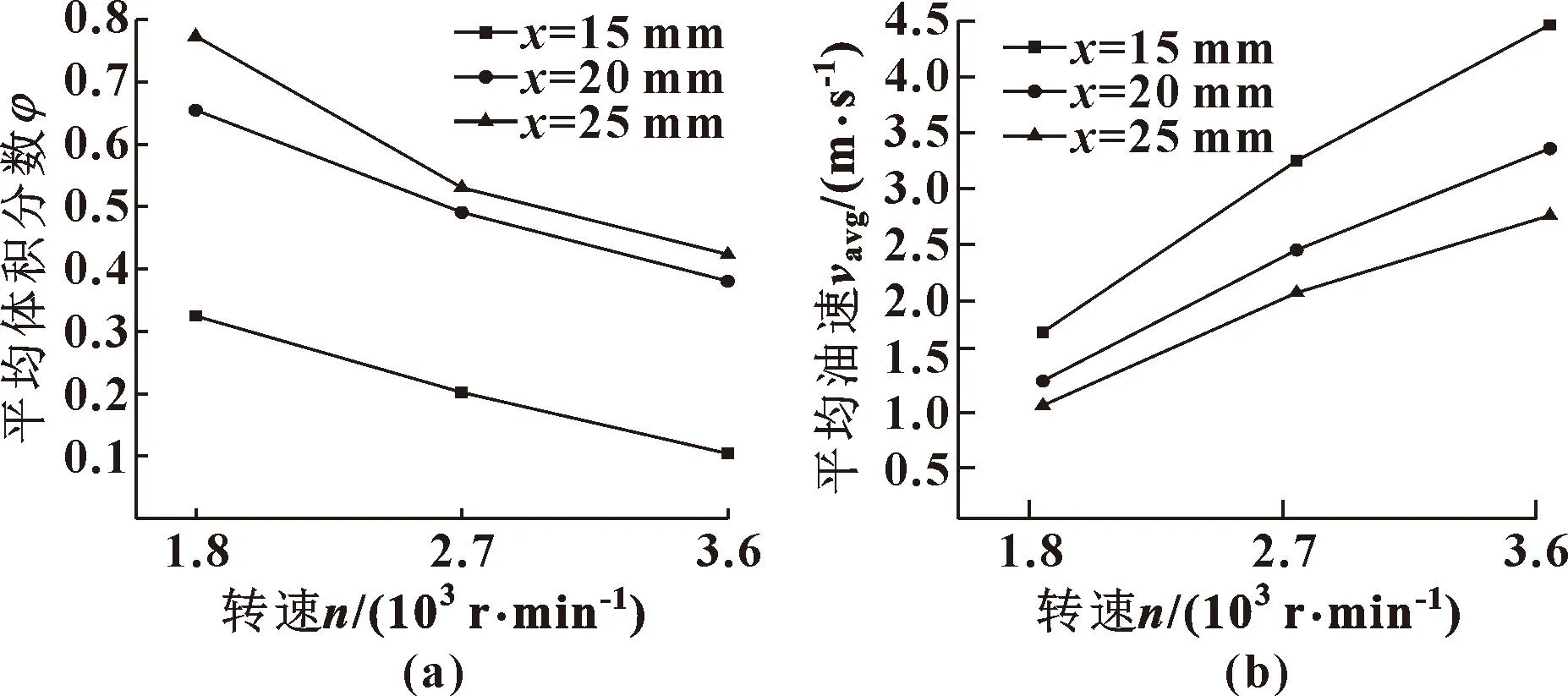

算例1、2、3是齿轮箱不同径向距离的数值模拟仿真算例。图5为不同径向距离下集油盒平面润滑油平均体积分数和平均油速。1 800 r/min转速下不同径向距离齿轮箱润滑油分布,如图6所示。

图5 不同径向距离下润滑油平均体积分数(a)、平均油速(b)

由图5可知:随着转速增加,集油盒平面润滑油平均体积分数减小,平均油速增大。在1 800~3 600 r/min转速下,集油盒平面油量随径向距离的增加而增加,平均油速随着径向距离的增加而减小。图中润滑油平均体积分数最大为0.772,平均油速最大为4.417 m/s,润滑油平均体积分数最小为0.104,平均油速最小为1.011 m/s。从图6中可以看出:x=15 mm时,更多的润滑油随着齿轮副转动集中在齿轮箱顶侧并且飞溅至小齿轮处,此时集油盒平面的润滑油较少且集中在左侧;x=20 mm时,齿轮箱内的润滑油分布均匀,集油盒平面润滑油分布相对均匀;x=25 mm时,由于径向空间变大且离心作用减小更多的润滑油位于齿轮箱右侧,此时集油盒平面的油量最多。虽然径向距离的增加使油盒平面油量增多,但却影响了小齿轮的润滑,所以应该在保证小齿轮润滑充足的前提下增加径向距离。文献[14]基于MPS方法分析了不同径向间隙对齿轮箱润滑油分布的影响,齿轮箱径向空间越紧凑,离心作用搅动的润滑油越多,更多的润滑油从齿轮箱底部甩向箱顶壁面和侧壁面。此结论与图6的结果基本一致。

3.2 轴向距离的影响

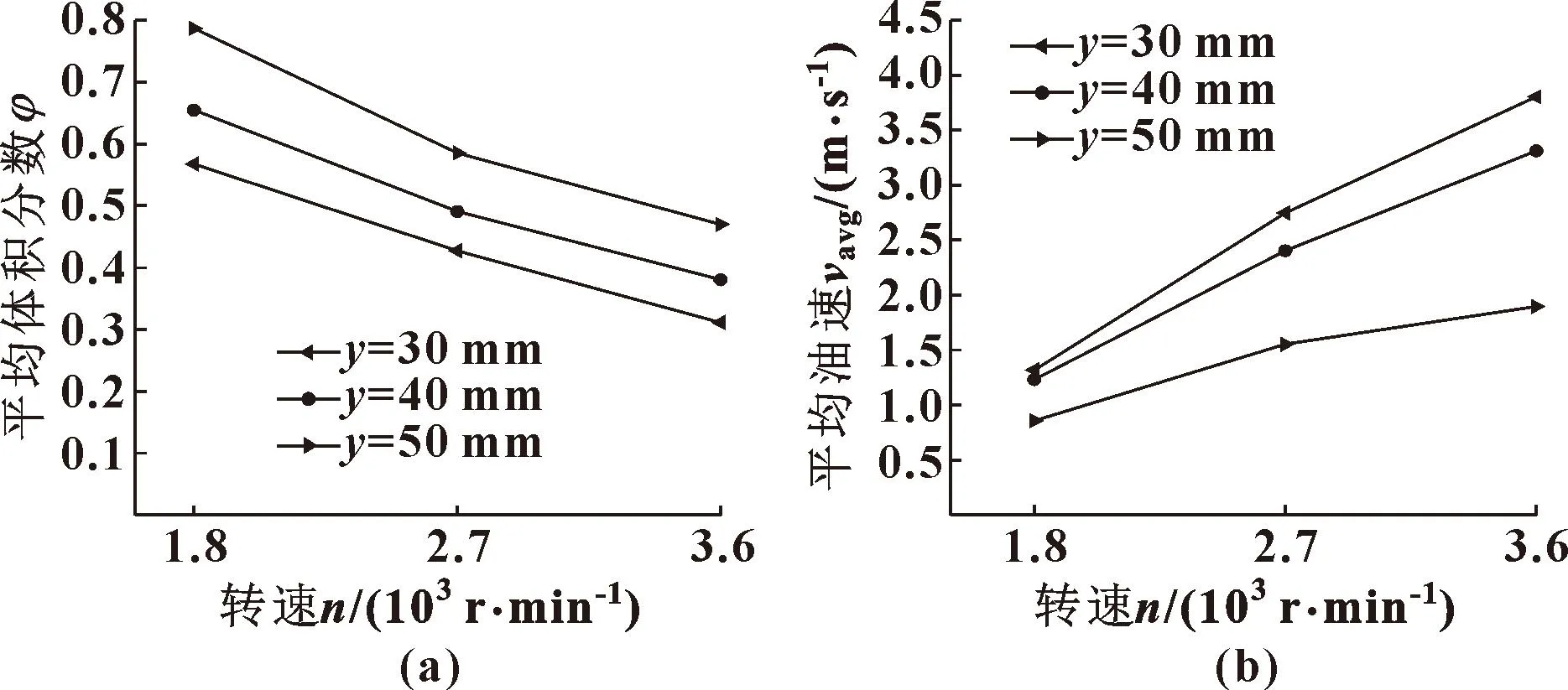

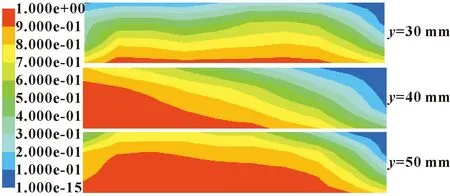

算例1、4、5是齿轮箱不同轴向距离的数值模拟仿真算例。图7为不同轴向距离下集油盒平面润滑油平均体积分数和平均油速。1 800 r/min转速时不同轴向距离集油盒平面润滑油分布,如图8所示。

图7 不同轴向距离下润滑油平均体积分数(a)、平均油速(b)

图8 1 800 r/min时不同轴向距离下润滑油体积分数分布

由图7可知:在1 800~3 600 r/min转速下,集油盒平面油量随轴向距离的增加而增加,平均油速随着轴向距离的增加而减小。图中润滑油平均体积分数最大为0.786,平均油速最大为3.803 m/s,润滑油平均体积分数最小为0.311,平均油速最小为0.857 m/s。轴向距离的增加会降低集油盒平面的油速,其中y=50 mm时限制最明显。原因如下:地铁齿轮箱轴向空间变大,储存油量变多,飞溅的润滑油明显增多,搅油损失随之增大,所以油速降低[15]。从图8可以看出:集油盒近齿轮端油量最少,近壁面端油量最多,其中y=50 mm时,平面油量最多主要因为齿轮箱储存的润滑油变多,飞溅到集油盒平面的油量增加。适当增加箱体轴向距离可以提升输出端轴承润滑效果,增加过多会导致搅油损失增大。

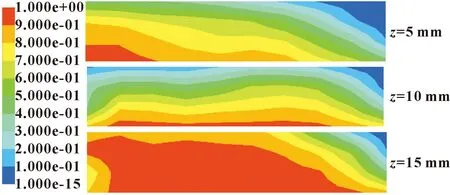

3.3 导油筋宽度的影响

算例1、6、7是齿轮箱不同导油筋宽度的数值模拟仿真算例。图9为不同导油筋宽度下集油盒平面润滑油平均体积分数和平均油速。1 800 r/min转速时不同导油筋宽度下集油盒平面润滑油分布,如图10所示。

图9 不同导油筋宽度下润滑油平均体积分数(a)、平均油速(b)

图10 1 800 r/min时不同导油筋宽度下润滑油体积分数分布

从图9(a)可以看出,集油盒平面润滑油平均体积分数随着导油筋宽度增加而增加。由图9(b)可知,集油盒平面润滑油速度随着导油筋宽度增加而减小。原因在于随着导油筋宽度的增加,齿轮箱内壁面区域更多飞溅的润滑油被导油筋阻拦并引流到集油盒平面,所以集油盒平面油速减小。图中润滑油平均体积分数最大为0.740,平均油速最大为3.475 m/s,润滑油平均体积分数最小为0.247,平均油速最小为1.121 m/s。从图10可知:随着导油筋宽度增加,靠近齿轮箱内壁面区域的润滑油被导油筋阻拦并引流至集油盒平面,同时集油盒平面油速减小,润滑油体积分数增大。所以应该在保证充足润滑条件下,减小导油筋宽度提升油速。

4 结论

采用浸入实体法建立齿轮箱数值仿真模型,根据仿真分析结果分析了不同箱体型腔结构参数对轴承润滑效果的影响规律,所得结论如下:

随着转速增加集油盒平面润滑油平均体积分数减小,平均油速增大,更多的润滑油集中在集油盒左侧。集油盒近壁面润滑油体积分数最大,右上角区域润滑油体积分数最小。1 800~3 600 r/min转速下,所有算例中润滑油最大平均体积分数为0.786,最小为0.104。

在转速不变的情况下,增加径向距离,减小了齿轮对润滑油的离心力,飞溅至小齿轮的润滑油减少,集油盒平面润滑油平均体积分数增加;增加轴向距离,齿轮箱储存润滑油变多,所以飞溅的油量增多,集油盒平面润滑油平均体积分数增加。1 800~3 600 r/min转速下,所有算例中润滑油平均油速最大为4.417 m/s,最小为0.857 m/s。

导油筋一定程度上限制了润滑油的流动,但却提高了集油盒平面润滑油平均体积分数。应该在保证输出端轴承充足润滑条件下,减小导油筋宽度,提升整个齿轮箱的润滑效果。