高副接触下沟槽形织构对40Cr表面摩擦性能的影响

2023-12-20黄仲林秉敬李孝钦

黄仲,林秉敬,李孝钦

(厦门理工学院机械与汽车工程学院,福建厦门 361024)

0 前言

仿生织构来源于仿生学,自然界中的生物为了生存,会在它们的体表生成各种各样适应周围环境的组织结构。近年来,国内外研究者通过各种试验和数值模拟方式,对仿生织构技术的减摩和抗磨损性能进行了广泛的研究[1]。吉林大学呼咏等人[2]开展了仿生圆柱滚子模拟齿轮啮合传动的研究,发现仿生织构对摩擦学性能有着积极作用,表面润滑性能改善,抗接触疲劳能力增强。吉林大学的杨洪秀[3]在活塞表面加工仿生微织构,结果发现对比无织构表面,摩擦磨损性能得到很大提升,原因在于织构可以储存油液,储存的润滑油可以起到二次润滑和冷却散热的作用,进行减摩减震,延长活塞使用寿命。钱权[4]仿照鲨鱼皮在隔水管表面加工了沟槽形织构,并且研究了其减阻性能,随着沟槽数量增加,减阻率先减小再增加,当沟槽数量n=32时,减阻率高达55.3%。MIAO等[5]在缸套上加工织构,开展了缸套-活塞环的低副面面织构摩擦性能研究,结果表明添加织构性能得到提升。DING等[6]对密封圈的DLC 薄膜上的织构表面的端面密封性能展开了研究,结果表明低副端面之间的振动摩擦性能得到了好的提升。目前,织构的减摩降磨性能研究主要集中在面面低副接触的情况下,针对点面、线面等高副接触下的织构对表面摩擦学性能影响的研究仍然较为少见。

织构类型多种多样,有凹坑形、沟槽形、凸包形等[7]。针对不同的表面特性需求,加工的织构也不一样,较为常见的是凹坑形织构和沟槽形织构。矩形沟槽织构主要借鉴于蚯蚓头部的纹理结构[8]。蚯蚓在土壤里爬行过程中,头部的沟槽织构能起到减阻耐磨、防止蚯蚓受伤的作用。

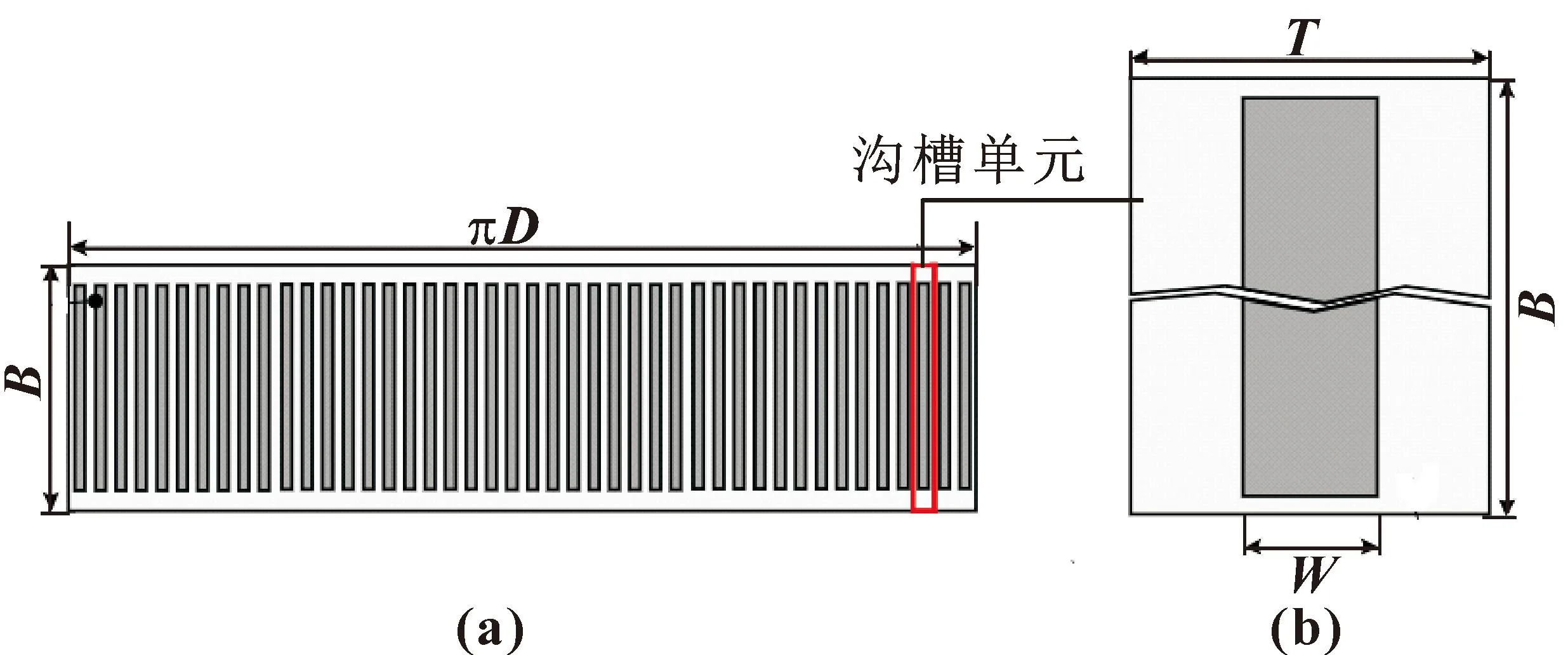

本文作者将蚯蚓体表结构简化出如图1所示的矩形沟槽[9-10],其中W为沟槽织构宽度,L为沟槽织构长度,s为沟槽织构间距,H为沟槽织构深度。通过矩形沟槽形织构化表面的流体动压模型的仿真求解和销盘式摩擦试验研究,综合分析点面高副接触下矩形沟槽形织构化表面的润滑特性,及其织构参数对摩擦性能的影响。

图1 沟槽表面织构几何尺寸

1 微沟槽织构表面的润滑理论及其数学计算模型

1.1 接触副表面流体动压润滑理论

动压润滑原理是在油润滑工作条件下通过摩擦副上下表面间形成不等的流体压力呈现出流体动压效果[11]。织构化试样表面流体动压润滑如图2中所示,其中U为上下表面的相对速度,润滑液在收敛区域形成正压力,发散区域产生负压。润滑液在收敛区域与发散区域由于空化现象的产生形成不等的流体压力,收敛区域大于发散区域,从而产生额外的承载力,起到减摩的作用。所以空化现象越强,产生的额外承载力越大。

图2 动压效应示意

1.2 控制方程推导

Navier-Stokes方程(以下简称N-S方程),是描述黏性流体动量守恒的运动方程,在流体力学中有十分重要的意义,应用广泛的Reynolds方程也是在此基础上推导出来的。N-S方程求解非常困难和复杂,大部分情况下无法获得其精确解,一般情况下都是针对具体的情况,通过对方程简化来获取近似的结果[12]。在N-S方程的基本假设下,再做出以下假定:

(1)润滑剂被视为不可压缩流体且黏度和密度为常数;

(2)沿z平面对称分布,即考虑二维表面织构情况;

(3)忽略体积力(如重力、磁力等)的作用,忽略对流项;

(4)考虑稳态情况,不考虑黏温、黏压效应;

(5)流体流动为定常流动,且壁面流体流速与壁面运动速度相同。

根据上述假设时,描述流体稳态流动简化后的N-S方程沿x方向为

(1)

沿y方向为

(2)

式中:x、y为坐标向量;u、v分别为沿x、y方向的速度;ρ为润滑剂密度;η为润滑剂动力黏度;p为润滑油油膜压力。

描述流体稳态流动的连续性方程为

(3)

虽然模型在一定程度上进行了简化,但通过数值计算的方法来进行求解依旧难以获取其解析解。文中采用ANSYS下的Fluent模块来求解该计算模型。

2 CFD仿真模型建立

将图3织构平面展开得到如图4(a)长为πD,宽为B的矩形平面区域。图4(b)为截取的单个沟槽区域,作为仿真的计算单元,W为沟槽宽度,其中T为计算单元的周期长度,文中取值为沟槽宽度的4倍。

图3 40Cr织构试样

图4 40Cr试样织构平面展开图(a)及沟槽单元(b)

为了更加直观地表达沟槽织构摩擦运动时的润滑情况,考虑单个周期的沟槽和二维情况,选取单元沟槽织构进行仿真求解,建立如图5所示沟槽织构截面平面仿真模型。

图5 CFD沟槽织构仿真模型

其中:T为计算单元的周期长度尺寸;h0为摩擦副的最小油膜厚度,对于闭式浸油或富油润滑状态,最小油膜厚度h0一般为0.5~0.9 μm[13],文中设置h0=1 μm;H为沟槽织构深度尺寸;W为沟槽织构宽度尺寸;R为销的曲率半径,其值为5 mm。

3 沟槽微织构CFD仿真分析

通过ANSYS的Fluent模块求解基于N-S方程建立的CFD沟槽织构仿真模型。依托沟槽织构表面流体动压润滑理论,在转速n固定、润滑条件相同的情况下,采用控制变量法研究沟槽织构宽度、深度对模型流体域上壁面正压区油膜压力及动压性能参数大小的影响规律,进而反映对表面摩擦性能的影响。

文中根据试验机工况,设置销的转速n1=500 r/min,计算得到角速度ω1=52.36 rad/s。

在ANSYS Workbench的DesignModeler中创建二维几何模型[11],Mesh模块下进行网格划分,采用三角形非结构化网格,设置边界层3层,生长率为1.2,第一层网格高度0.1 μm,线节点尺寸同样设置为0.1 μm。然后进入Fluent软件,开启多相流混合模型,选用Schnerr &Sauer空化模型,文中分析的是稳态、不可压缩、定温、层流状态下的沟槽织构模型润滑情况,层流模型Fluent也默认打开。介质为一定密度和动力黏度的润滑油和空气,第一相选择的是流体介质中常用工程油Fuel-oil-liquid,密度以及动力黏度值参考惠克 L-CKC 68 号中负荷齿轮油进行设置,密度ρ设置为850 kg/m3,动力黏度η设置为0.057 97 kg/(m·s);第二相为空气,参数保持默认设置。边界条件的设置中,设置进出口为周期性边界,上壁面为旋转移动壁面,上文已求到转速为52.36 rad/s,下壁面为固定壁面。

求解算法选择Coupled,迭代求解前进行初始化设定,沿x、y方向的速度初始值以及流体域的压力初始值均设为0,迭代次数2000。

3.1 仿生沟槽宽度对表面摩擦性能的影响

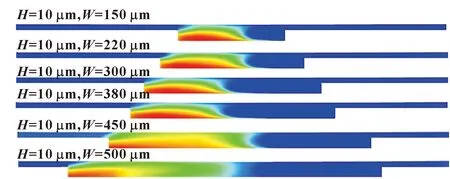

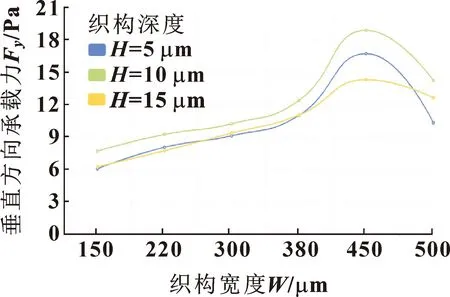

图6给出了在织构深度H为10 μm时,不同织构宽度W下的空化气相图,图7为垂直方向油膜承载力曲线。

图6 不同沟槽宽度下的空化气相图

图7 不同织构深度下油膜承载力曲线

通过空化气相图的分布情况来分析沟槽宽度的大小对空化效应的影响程度。不同颜色代表了不同体积分数的空气,其中红色部分为空气体积分数最大的区域。从图6可以看出:空化效应随着沟槽宽度的增大呈先增后减的趋势。这是因为刚开始时织构面积增大,润滑液在内部的流动距离增加,利于润滑,但是随着流动距离继续增大,容易出现双峰现象。在织构宽度W从150 μm增加到450 μm时,空气体积分数不断增大,空化效应增强。在沟槽宽度为450 μm左右时,存在最大值。

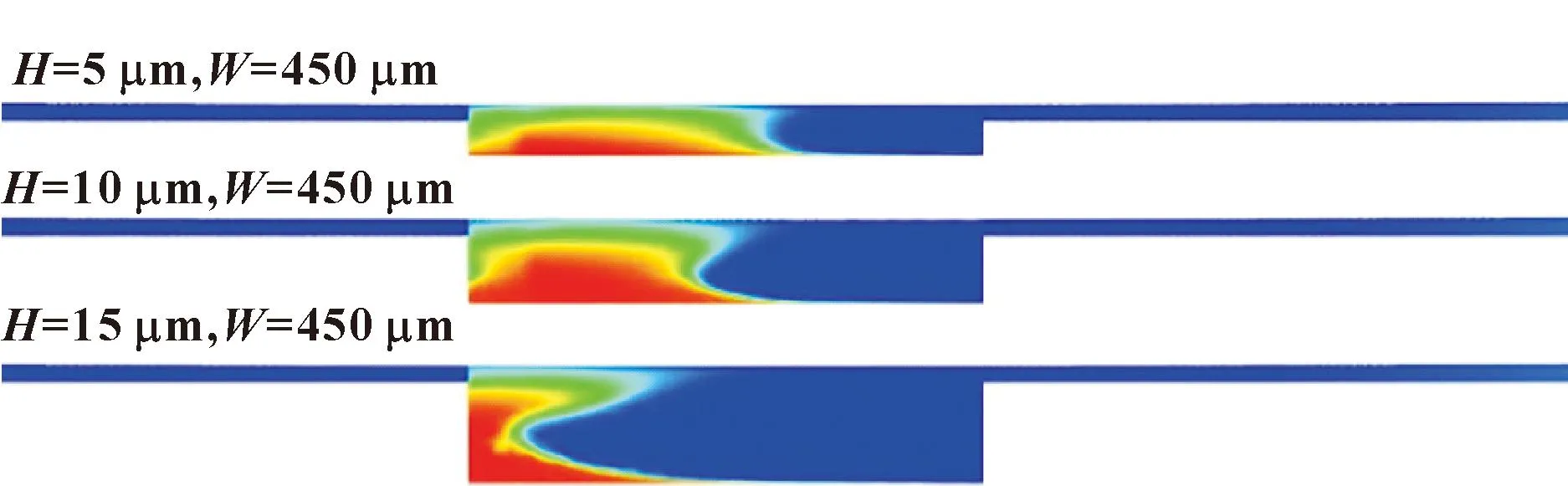

3.2 仿生沟槽深度对齿面摩擦性能的影响

图8给出了织构宽度W为450 μm时、不同织构深度H下的空化气相图,图9为油膜承载力曲线。从图8可以看出:织构深度从5 μm变化到10 μm时,空穴区域变大了,红色区域迅速增加;而从10 μm变化到15 μm时,空穴区域不再增加,反而从中部向内凹陷。这是因为在相同宽度条件下,随着深度的增加,在长距离的流动中,根据能量守恒定律,润滑液的流速呈现先增加后减小的趋势,太深的织构不利于润滑。

图8 不同织构深度下的空化气相图

图9 不同织构宽度下油膜承载力曲线

4 试验验证

4.1 仿生微沟槽织构的制备

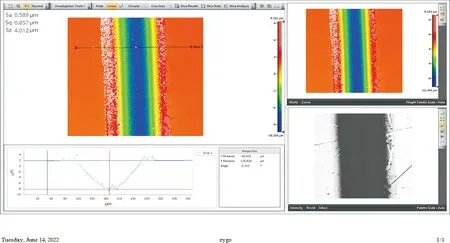

从厂家购置材料为40Cr的φ32 mm×10 mm大小的毛坯试样,选取粒度分别为200、400、800、1 500、2 000目的金相砂纸进行打磨,再使用抛光机将试样抛光至Ra<1 μm。采用无水乙醇清洗10 min,风干。然后再使用皮秒激光器在试样表面加工微织构,参考文献[14-15]以及前期对激光各种参数的不断调试,选取激光参数为:脉冲频率为20 kHz,输出功率为6 W,扫描速度为100 mm/s。激光加工后,再次使用抛光机抛光工件,清理激光加工时熔融在试样表面的残屑,无水乙醇清洗10 min,风干。在40Cr试样表面加工沟槽微织构的表面形貌如图10所示,图11为织构深度10 μm的织构单元微观图。使用zygo轮廓仪对试样微织构表面轮廓进行测量,图12为微织构试样的表面轮廓图样例,可以看出:微织构的宽度和深度都在微米级尺度,与设计几何形貌基本一致。

图10 沟槽织构试样

图11 试样试验前织构单元微观图

图12 表面轮廓测量图样例(10 μm)

4.2 摩擦磨损试验

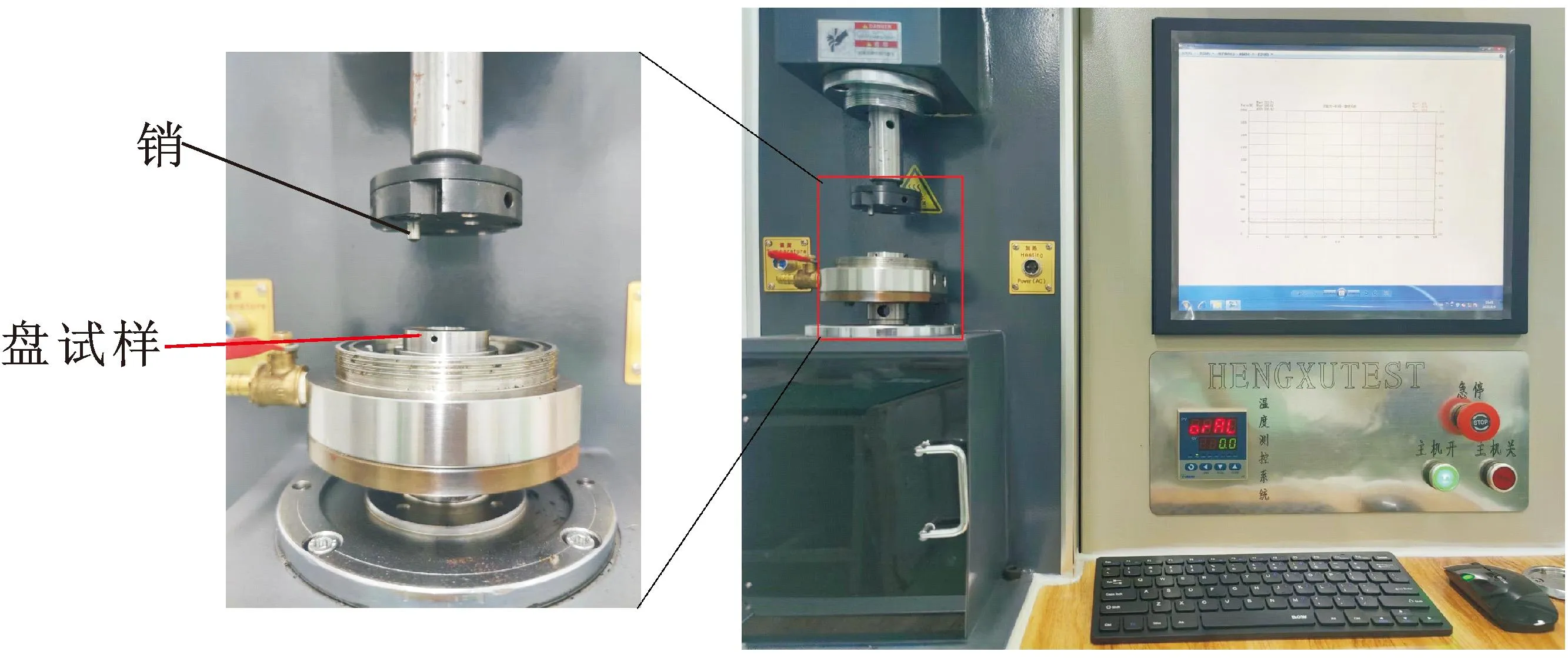

使用多功能立式摩擦磨损试验机在相同载荷和转速的条件下进行摩擦磨损试验,如图13所示,分析不同织构参数对摩擦因数的影响。采用惠克L-CKC68号中负荷油进行润滑,按照摩擦磨损试验机载荷范围,结合试验室设备条件,选取了一个合适的载荷,载荷约为100 N,转速控制在500 r/min。每组试验时间为0.5 h。

图13 多功能立式摩擦磨损试验机

4.3 试验结果

4.3.1 织构宽度对摩擦因数的影响

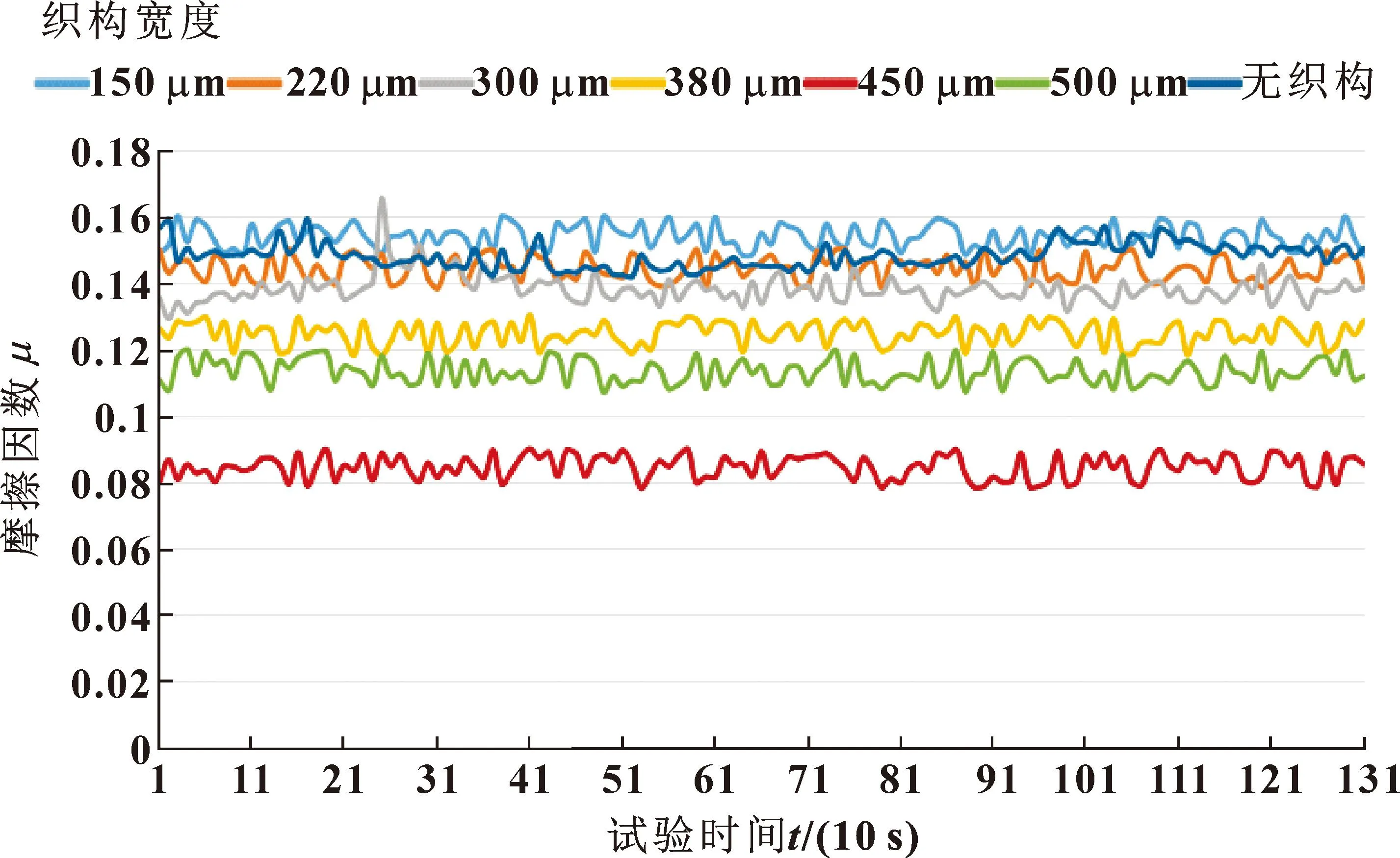

图14显示的是在深度10 μm、不同宽度下织构化表面摩擦因数与时间的关系。可以看出:在织构深度大于380 μm时,织构化表面的摩擦因数明显低于无织构化表面。这表明在点面高副接触的情况下,织构化的沟槽表面具有减摩性能。这主要是因为试样表面的沟槽能储存润滑油,从而提高润滑油膜的形成速率和维持润滑油膜的存在,进而能显著降低干摩擦出现的概率和减少摩擦磨损。

图14 深度10 μm不同宽度下织构的摩擦因数

此外,摩擦因数随着织构宽度W变大先减小后增大。这是因为刚开始随着织构变大,润滑液流速增大,流体动压效应也随之加强,产生的流体动压力起到减摩的作用;而后随着织构宽度W的继续增大,空化效应减弱,流体动压力减小,摩擦因数也随之增大,与仿真结果具有一致性。

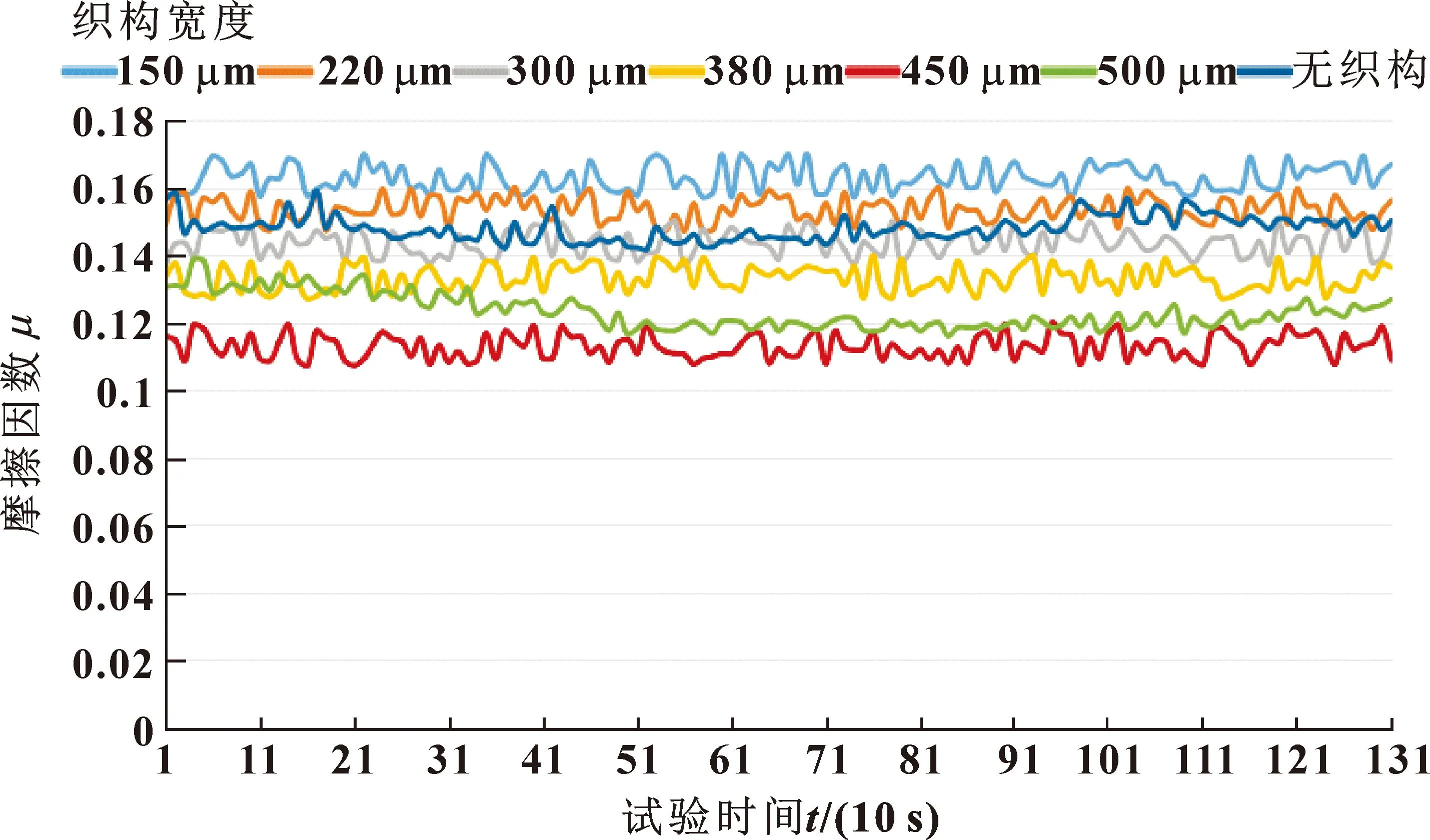

图15与图16分别显示在深度5 μm与15 μm下,不同宽度下织构化的表面摩擦因数与时间的关系图。从图15与图16中可以看出,在不同深度下,织构宽度对摩擦因数的影响规律是一致的,也即,随着摩擦因数随着织构宽度W变大先减小后增大。

图16 深度15 μm不同宽度下织构的摩擦因数

4.3.2 织构深度对摩擦因数的影响

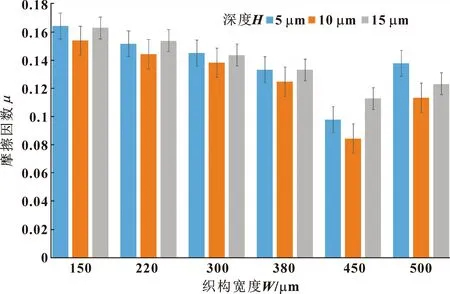

图17是不同深度下织构化表面的摩擦因数对比柱状图,表1是不同织构模型下的摩擦因数的平均值。

表1 不同织构模型下的摩擦因数平均值

图17 不同深度下织构化表面的摩擦因数

从图17可以看出:在相同的织构宽度W条件下,随着织构深度H的增加,摩擦因数先减小后增大。这是因为在流体润滑时,刚开始织构深度的增加,有利于流体动压的产生,但随着织构深度继续增大,将会增大织构之间润滑液的流动距离,从而减弱了织构产生的流体动压效果,从而导致摩擦因数增加。通过摩擦磨损试验可以得出,在试验范围内最佳的微织构参数为:织构宽度W为450 μm,织构深度H为10 μm。

5 结论

(1)构建了点面高副接触的情况下,仿生沟槽微织构的流体动压润滑理论仿真模型,用Fluent仿真求解织构参数对空化效应的影响,得出改变织构参数可以影响空化效果,改变油膜压力,进而对试样表面摩擦磨损性能产生影响,空化效果随着微织构的宽度和深度的增加均是先增加后减小。

(2)在多功能立式摩擦磨损试验机上进行试验,研究点面高副接触的情况下,织构化参数对摩擦因数的影响。结果表明:在织构深度大于380 μm时,织构化表面的摩擦因数明显低于无织构化表面,摩擦因素随着微织构的宽度和深度的增加均是先减小后增大,通过改变微织构的参数可以调控摩擦界面的摩擦行为,实现减摩。

(3)通过仿真和摩擦磨损试验可以得出,仿真与试验的结果具有一致性。仿生沟槽微织构存在最佳参数,在此试验范围内最佳的微织构参数为织构宽度W为450 μm,织构深度H为10 μm。