基于模态分析的电驱动桥噪声优化

2023-12-19吕良远周炳松余云飞刘任权全旺贤

吕良远, 周炳松, 余云飞, 刘任权, 全旺贤

(柳州五菱新能源汽车有限公司, 广西 柳州 545007)

电驱动桥噪声是电动汽车的主要噪声源之一[1]。针对电驱动桥噪声的控制,大多研究以电机电磁力引起的电磁噪声以及旋转阶次噪声为主[2-4],而忽视了电驱动桥总成模态与整车激励频率敏感性的相关影响。本文以一款增程式电动汽车为研究对象,利用测试与仿真相结合的分析方法,通过对该车电驱动桥总成模态进行优化,从而避开整车的激励频率来改善电驱动桥引起的车内噪声问题。

1 问题描述及排查

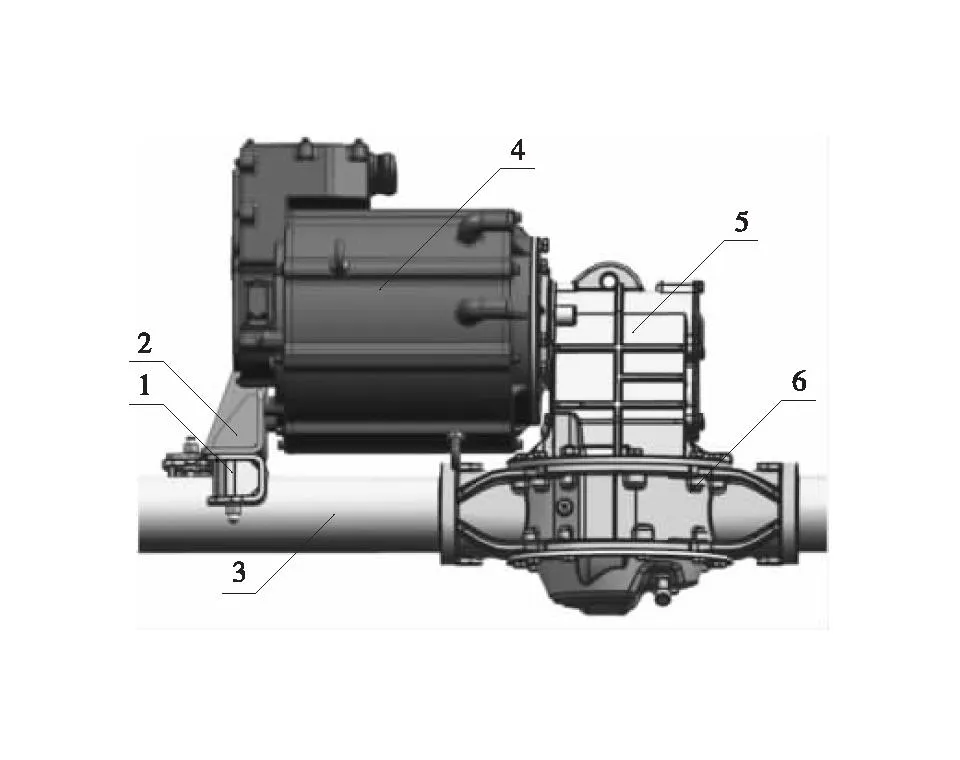

本文所述的电驱动桥结构型式如图1所示:驱动电机左端面通过螺栓与电机支架刚性连接,电机支架又通过螺栓与后桥支架刚性连接,后桥支架通过焊接方式固定在后桥上;驱动电机右端面与减速器壳体左端面通过周布螺栓刚性连接;减速器壳体与差速器壳体同样是通过周布螺栓刚性连接。

1-后桥支架; 2-电机支架; 3-半轴桥管; 4-电机总成; 5-减速器总成; 6-差速器总成图1 电驱动桥布置型式

1.1 问题描述

在进行主观评价时,发现驾驶过程中车内能听到明显的“呜呜”声,尤其在车速100 km/h工况下特别明显。评价人员一致认为该异常噪声属于必须改善的问题[5]。

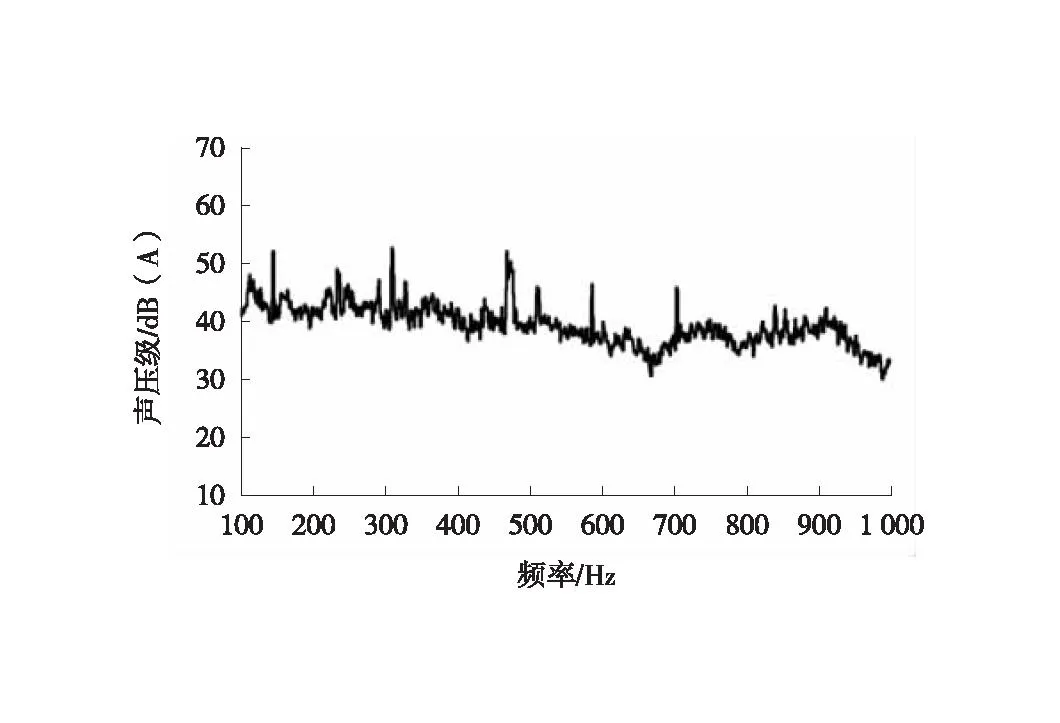

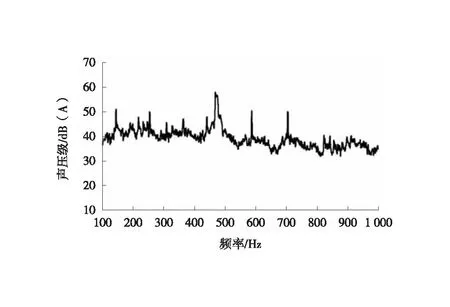

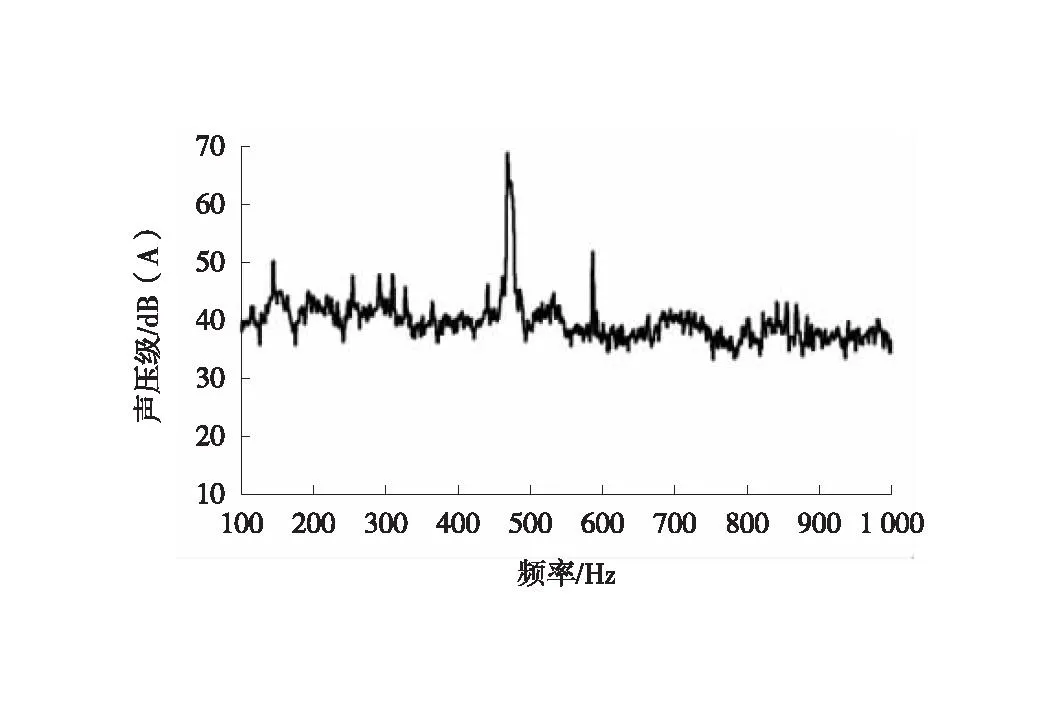

利用LMS Test.lab测试分析系统进行实车测试和频谱分析发现:匀速100 km/h车速下车内前排噪声总声压级为69.5 dB(A)、中排噪声总声压级为71.4 dB(A)、后排噪声总声压级为74.2 dB(A)。通过对采集到的声音进行滤波回放分析,确定470 Hz为“呜呜”声的主要贡献频率,其后排噪声值达到68.7 dB(A)。匀速100 km/h车内噪声部分频谱如图2所示。

(a) 车内前排噪声频谱

(b) 车内中排噪声频谱

(c) 车内后排噪声频谱图2 匀速100 km/h车内噪声频谱

1.2 问题排查

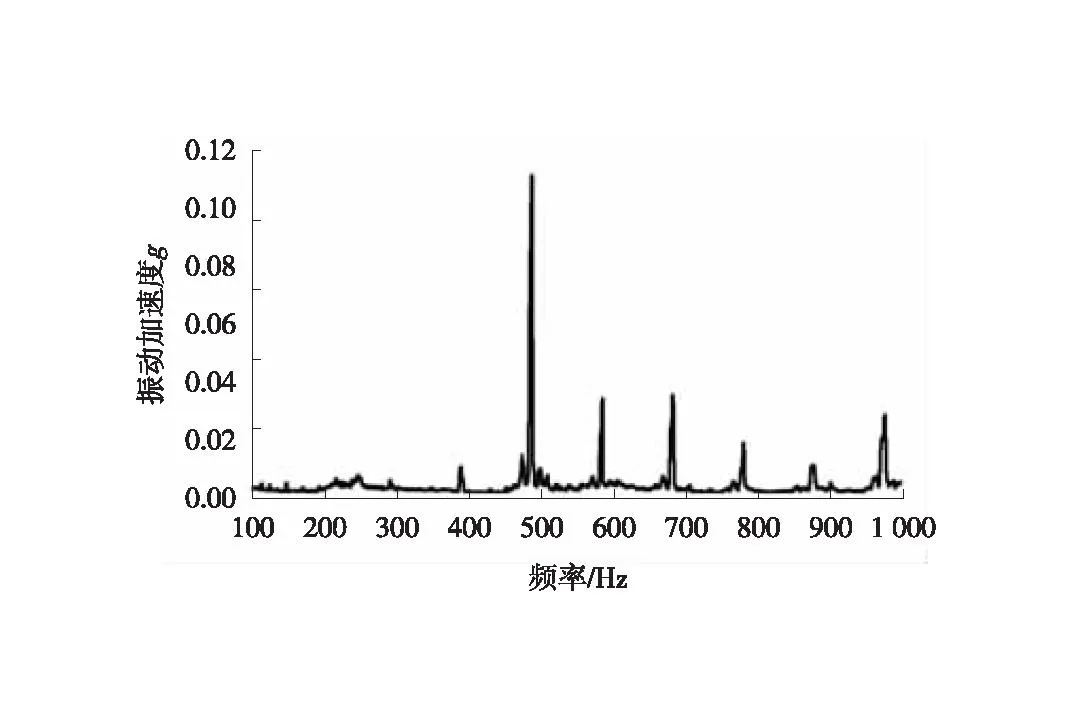

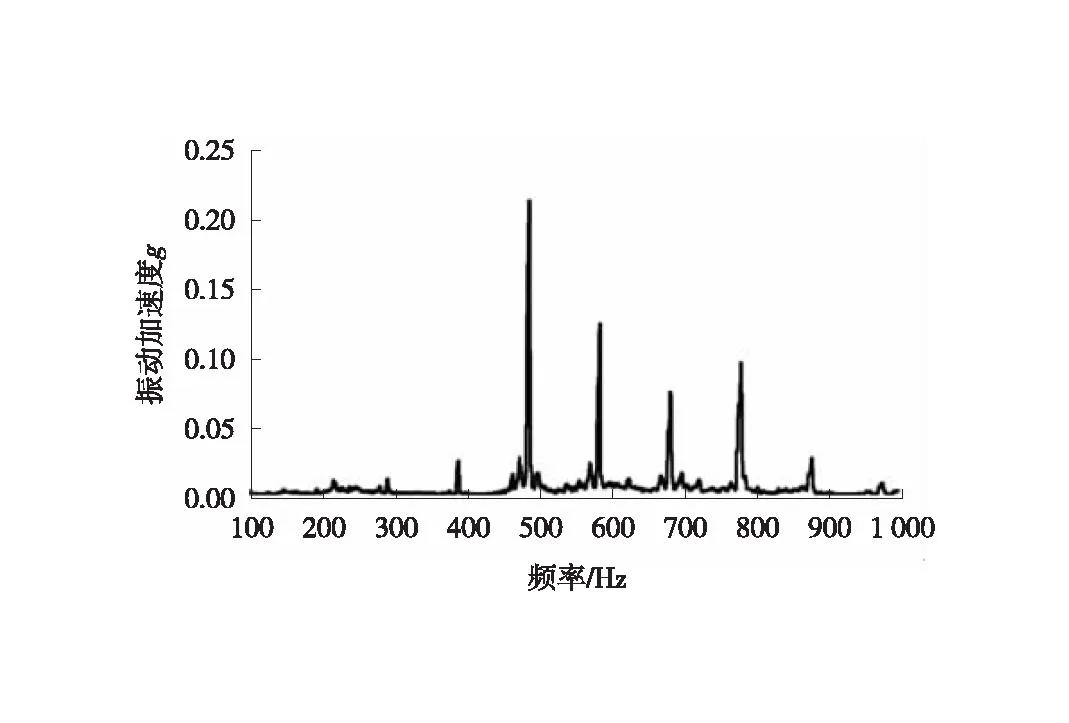

对测试车辆前、中、后排噪声进行对比分析,发现中排及后排噪声明显比前排大。结合主观评价初步判定“呜呜”声主要来源于中、后排地板下的电驱动桥。为进一步确认,分别对整个后桥区域的不同零部件进行振动噪声相关性测试及频谱分析。因为后桥上的零件都是刚性连接的,而测试后发现后桥上多个位置的振动都存在470 Hz峰值,且电机及减速器壳体的470 Hz振动峰值最明显,这说明车内“呜呜”声与电驱动桥有很强的相关性,且主要问题就在电机及减速器上。频谱相关性分析结果如图3所示。

(a) 减速器振动频谱

(b) 电机振动频谱图3 噪声与振动相关性分析

2 问题分析及优化

2.1 问题分析

电驱动桥在旋转过程中会产生旋转振动,旋转轴的一阶激励频率可用式(1)表示,同时旋转轴还会产生2、3、4……谐阶次振动[6]。

f=n/60

(1)

式中:f为频率;n为转速。

通过读取测试时整车CAN信号里的车速及电机转速可知,车速在匀速100 km/h时的电机转速为7 100 r/min,通过式(1)可知电机转子轴第1阶激励频率f1为118 Hz,第2、3、4谐阶次振动频率分别为236、354、472 Hz;其中第4阶频率与车内“呜呜”声频率相近。

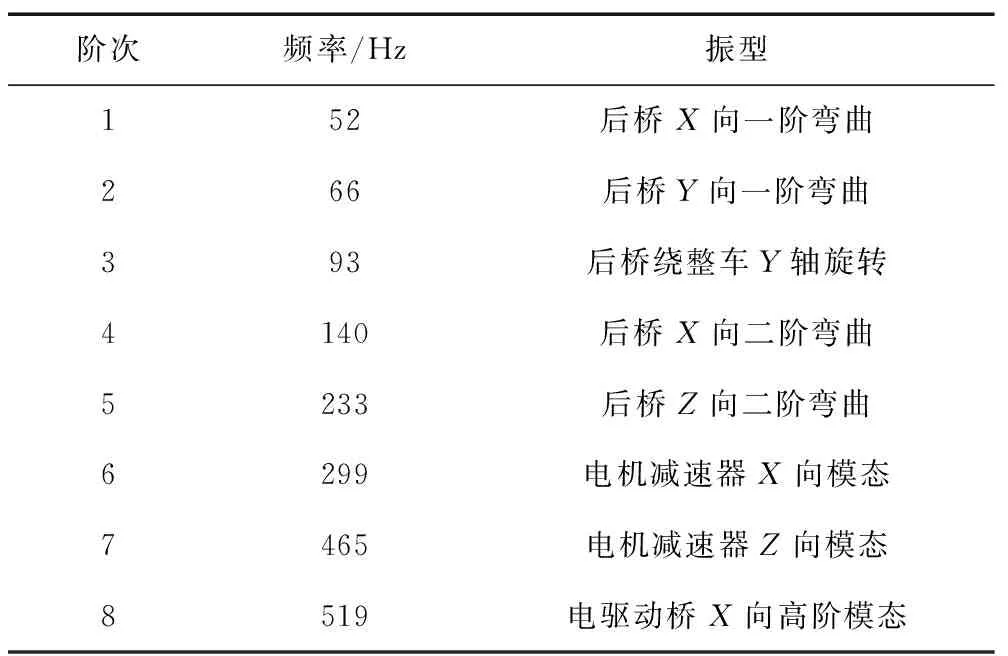

通过测试实车装配状态下电驱动桥的模态,部分测试结果见表1,其中电驱动桥的第7阶(电机减速器Z向)模态频率465 Hz与车速100 km/h时电机转子轴4阶频率及整车问题频率470 Hz都非常接近。由此基本可以确定车内的“呜呜”声是因为电驱动桥的第7阶模态被电机转子轴第4阶激励共振而产生。

表1 电驱动桥模态测试结果

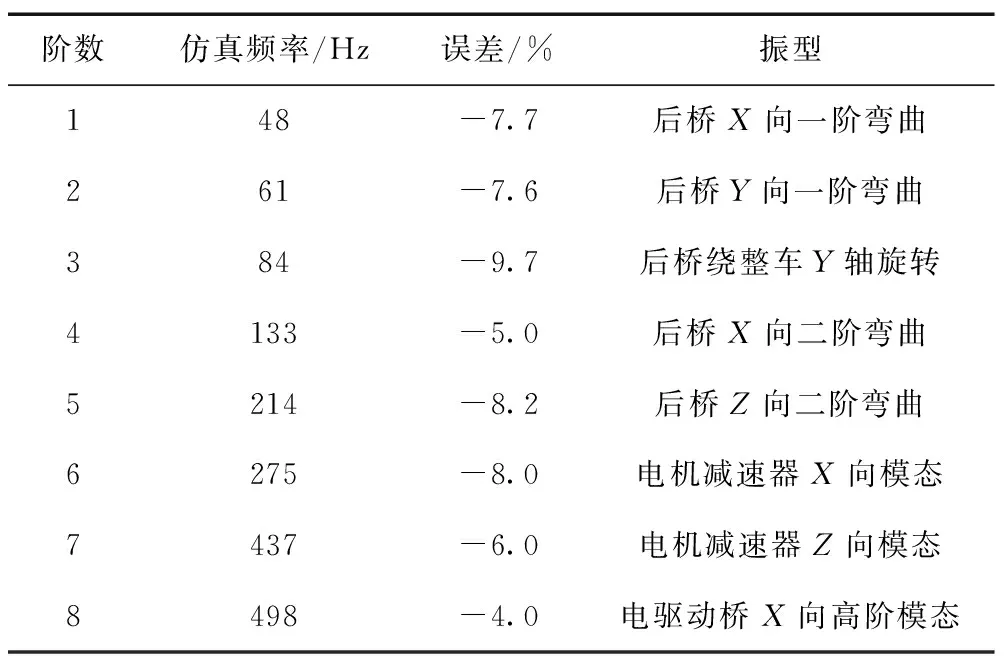

利用CAE仿真分析是一种快速寻找优化方案的方法,可以节约大量的时间。通过对电机及减速器内部结构进行适当简化(但需保证内部零件的重量及质心的准确性)[7],进行仿真计算后得到电驱动桥仿真结果与测试结果的误差见表2。仿真与测试结果误差都在10%以内,满足工程分析要求[8];测试与仿真分析的模态振型基本一致,可以确定仿真分析的准确性。

表2 电驱动桥测试与仿真模态对比

2.2 方案优化

通过前文的分析可知,产生该问题的主要原因是电驱动桥总成的第7阶模态被激发引起车内“呜呜”声,根据经验一般可优化该阶模态与激励频率避开10%以上即可达到避频效果,从而改善车内“呜呜”声。根据振动理论可知,改变模态的方法主要是改变系统刚度及质量。若系统是由多个零件构成的总成件,则可通过加强相连零件间的连接刚度来提升系统刚度。在进行方案优化时应尽量选用轻量化、低成本方案,这样更有利于控制整车成本及能耗。

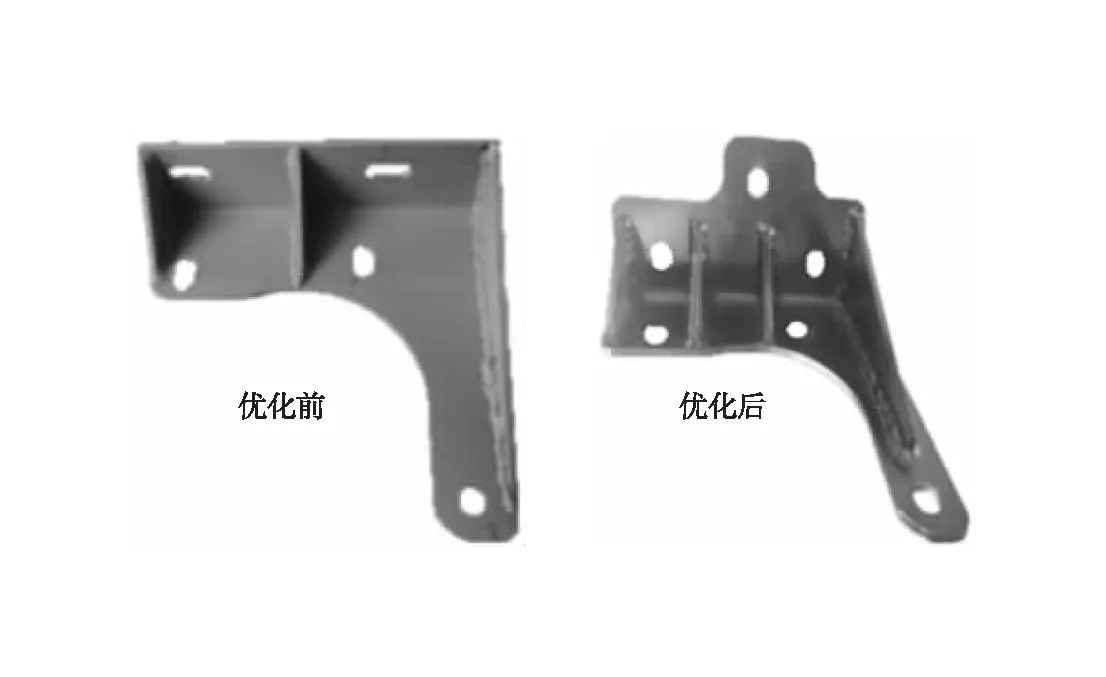

基于以上原则,本文通过增加电机支架与后桥支架的连接点(由2个增加至3个)、增加电机支架加强筋(由3根增加至4根)并优化加强筋的位置,同时电机支架整体厚度由4 mm加厚至5 mm。优化前后实物对比如图4所示。该优化方案不涉及零件的模具开发及更改,成本增加相对较少。

图4 优化前后样件实物

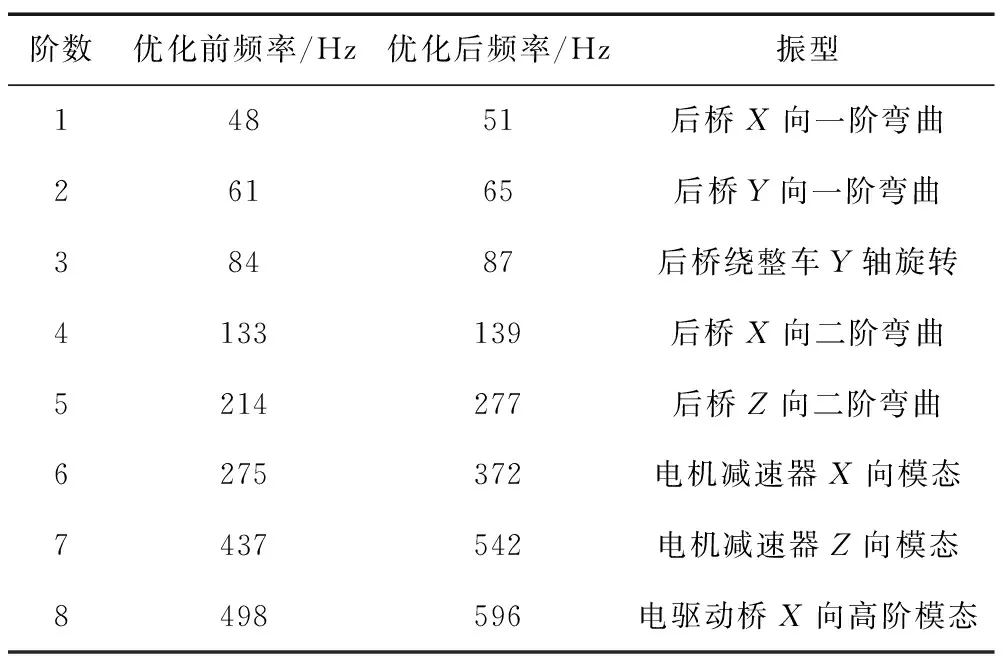

从表3可以看出,优化后的电驱动桥模态频率相比优化前都有不同程度的提高,同时也避开了问题车速下电机转子轴各谐阶次频率。

表3 优化前后电驱动桥模态对比

2.3 优化方案实车验证

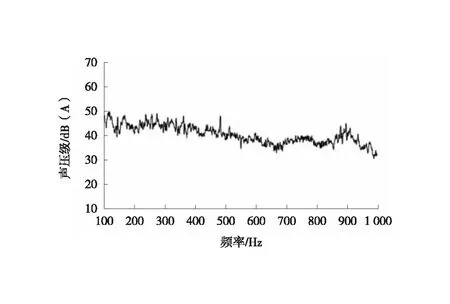

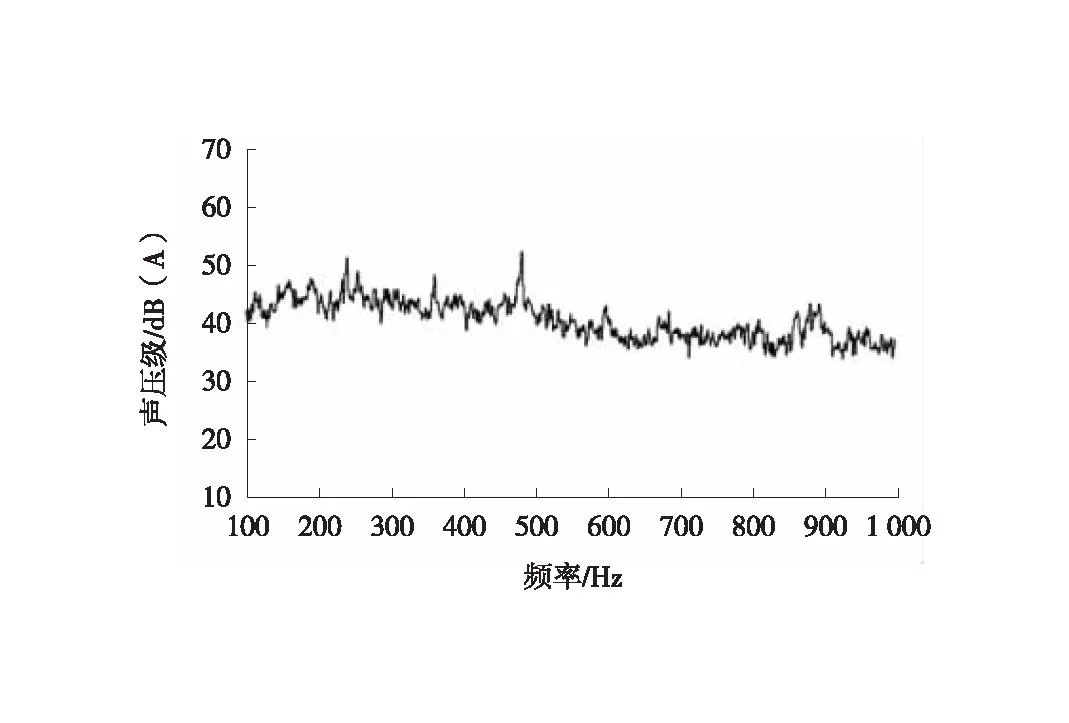

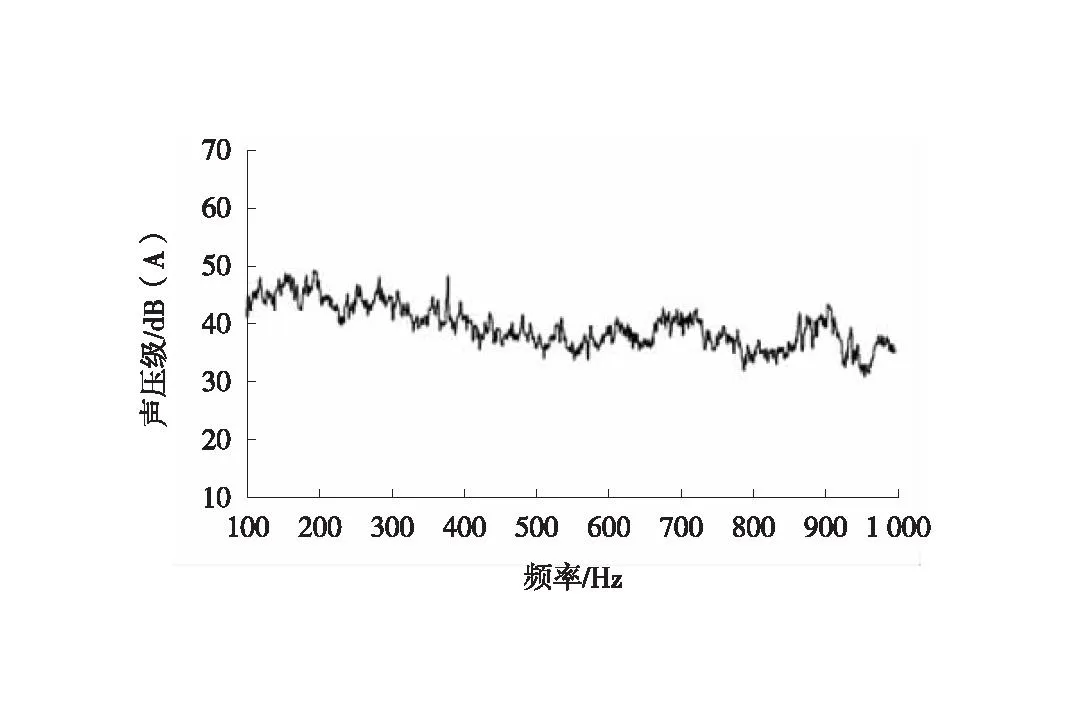

根据仿真优化方案进行电机支架样件制造并搭载实车进行效果验证,优化后,车速在匀速100 km/h时,车内前排噪声总声压级从69.5 dB(A)下降至69.1 dB(A);中排噪声总声压级从71.4 dB(A)下降至70.2 dB(A);后排噪声总声压级从74.2 dB(A)下降至70.2 dB(A),原来最突出的470 Hz处噪声值下降至39.8 dB(A),峰值已基本消失(如图5所示)。进行实车主观评价时车内已完全听不到“呜呜”声,说明该方案优化效果明显达到预期。

(a) 优化后车内前排噪声频谱

(b) 优化后车内中排噪声频谱

(c) 优化后车内后排噪声频谱图5 优化后车内噪声频谱

3 结束语

本文利用试验测试与仿真相结合的方法对一款增程式汽车电驱动桥模态引起的车内噪声问题进行分析、优化,提升电驱动桥模态以避开整车的激励频率,并通过实车验证优化方案的有效性,为以后电驱动桥引起的整车噪声优化提供了一种思路:若无法改变激励,可通过改变结构模态来避开激励频率从而改善整车噪声。