一种电动汽车车载铅酸蓄电池补电方案及其软件设计

2023-12-19尚小辉

尚小辉

(厦门金龙旅行车有限公司, 福建 厦门 361022)

随着电动汽车智能化的不断提高,车辆加装的电子设备数量不断增多,这些设备在车辆下钥匙电后,维持其所需的静态待机都需要传统的车载低压铅酸蓄电池供电[1-3]。但是现阶段铅酸蓄电池的蓄电容量并未有明显突破,在车辆长时间停运情况下,经常出现车辆无法启动的问题。根据现有市场主流品牌和型号规格情况,选择大容量的铅酸蓄电池的改善效果并不明显;如果增加铅酸蓄电池数量,又存在增加车辆整备质量和成本、占用车辆布置空间等问题。

针对以上情况,本文给出一种开源的解决方案[4-12]。基于该思路的软件已开发完成,并已实际应用。从近两年的运行情况来看,系统运行稳定,达到预期设计要求。

1 铅酸蓄电池补电功能架构及其软件设计思路

1.1 功能架构

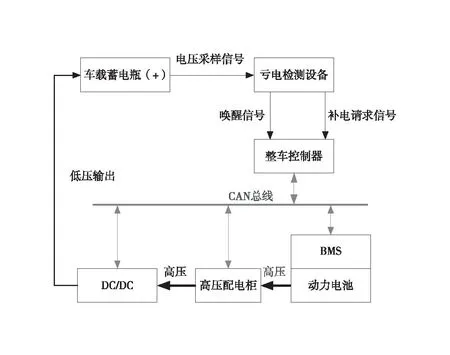

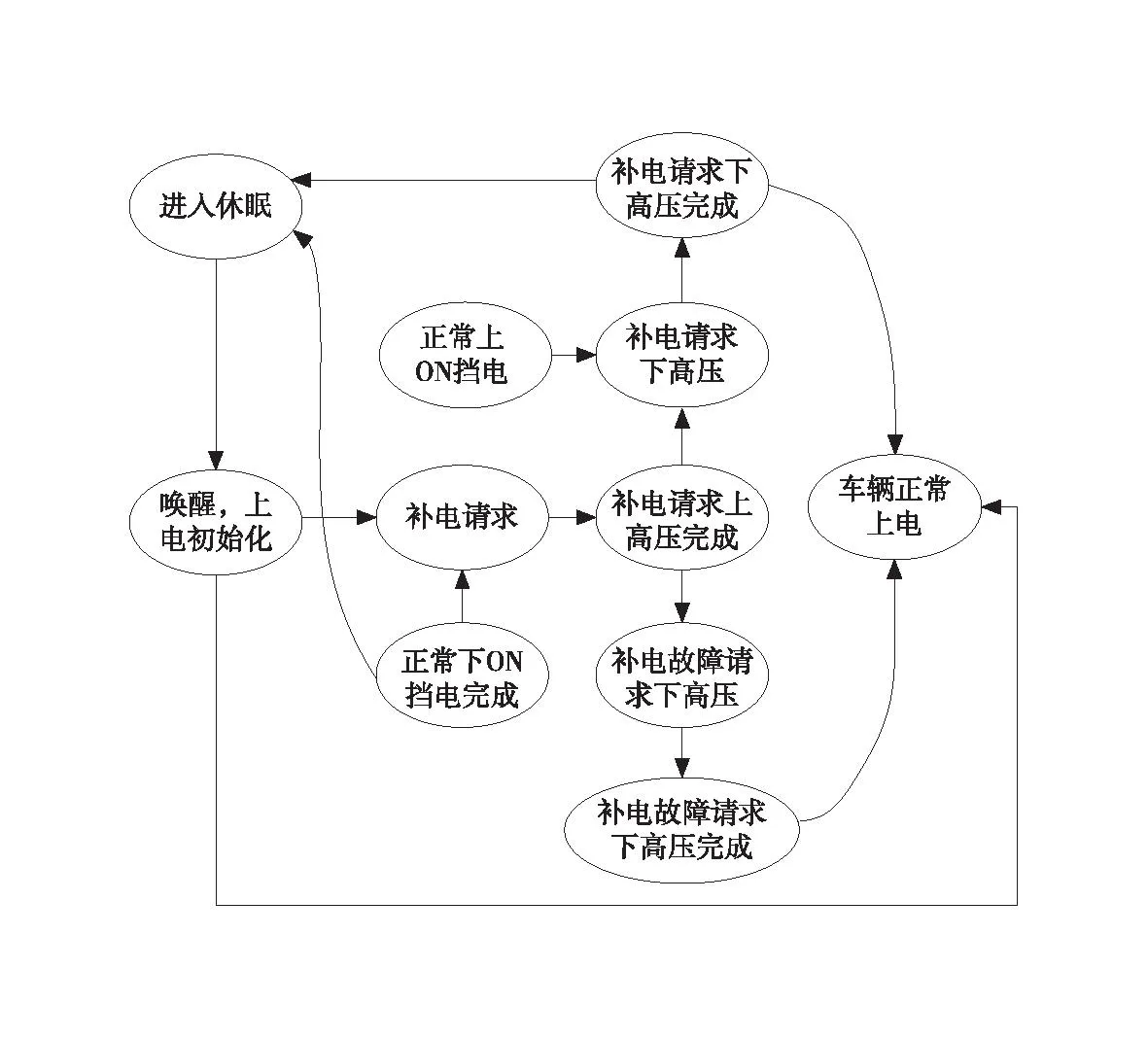

纯电动汽车传统的铅酸蓄电池补电只能在车辆正常启动后进行,在车辆下高压电后只能靠铅酸蓄电池自身的电量维持车辆低压部件待机电耗。如果车辆长时间未使用,铅酸蓄电池就会出现亏电问题。本方案根据电动汽车自身特点,依靠动力电池能量密度大、储能高的优势,将动力电池作为铅酸蓄电池补电能量来源。配置方面需要在原有基础上增加铅酸蓄电池亏电检测设备。该检测设备由铅酸蓄电池供常电,在车辆下高压电后且非动力电池充电状态时,自动启动铅酸蓄电池亏电检测功能,同时通过硬线发送整车控制器进入补电状态所需的唤醒、补电请求信号。整车控制器输入端口需增加一路硬线数字信号通道,用于对补电请求信号的检测。唤醒整车控制器的信号是通过钥匙ON挡电实现,无需新增其他唤醒硬线信号端口;整车控制器在钥匙ON挡信号和补电请求信号同时为高电平时,控制相关部件进入铅酸蓄电池补电模式。涉及的高压部件有动力电池、高压配电柜、DC/DC模块,整车控制器和这些部件通过CAN总线实现相关控制及信息交互。铅酸蓄电池补电功能架构如图1所示。

图1 铅酸蓄电池补电功能架构示意图

1.2 软件设计思路

本方案是基于整车控制器现有功能扩展实现的,因此首先要确保新功能不影响整车控制器的原有功能,从而在其软件开发中要尽量减少软件模块的共用。新增补电功能后,整车控制器要实现车辆动力电池充电、正常使用、铅酸蓄电池补电三种状态的控制。这三种状态属于非共存状态,所以在软件控制流程中需要各自独立,自成体系,同时要兼顾状态优先级,以做好这三种状态互相切换的安全策略。另外,为了确保铅酸蓄电池补电过程安全,在此过程中整车控制器需实时关注动力电池及相关部件的运行状态和故障情况,发现影响或者无法补电的情况时,要及时退出补电控制,并确保最终断开动力电池高压输出。对于补电功能未涉及的其他车辆设备,在进入补电功能时,整车控制器要禁止发送与此类设备相关的高压指令及低压使能、唤醒、工作信号,如果是通过报文控制,在不影响补电功能的前提下,停发相关报文,确保不产生额外电耗及补电过程的绝对安全。

2 软件实现方案及验证

2.1 相关硬线输入信号处理

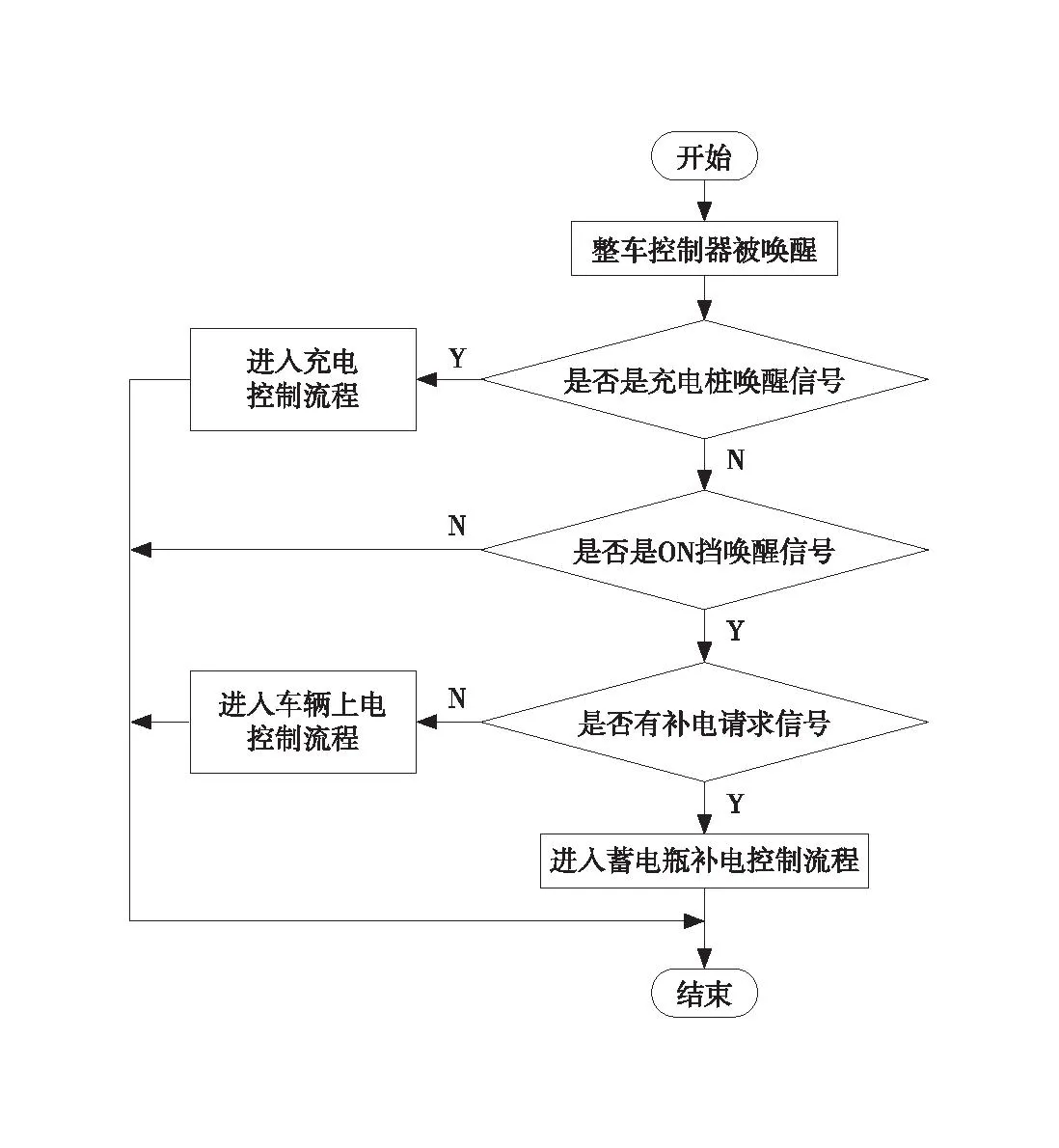

整车控制器端被唤醒后,需要确定唤醒源及相关硬线信号,以确定要进入哪种状态。如果被充电桩信号唤醒,即可进入充电控制模式。如果是被钥匙ON挡信号唤醒,需要进一步确定是否有补电请求信号,如果没有补电请求信号,即可进入车辆正常上电模式;如果有补电请求信号,需要进入铅酸蓄电池补电控制流程。这三种状态的优先级为:充电模式>车辆正常模式>铅酸蓄电池补电模式。硬线信号处理流程如图2所示。

图2 整车控制器唤醒后相关硬线信号处理流程

2.2 上电策略

在控制上电前,需要先判断车辆状态、充电状态是否满足上电条件,同时动力电池必须满足未报严重故障或者无下高压请求。满足条件即可控制动力电池高压继电器闭合,如果动力电池继电器反馈吸合,就可以闭合DC/DC高压继电器,同时发送允许DC/DC工作的CAN报文指令,至此上电控制完成。需要注意,如果不满足上电条件或者上电过程中存在相关继电器超过等待阈值时间还未正确反馈时,需要及时终止此次上电,断开动力电池高压输出,同时报故障。上电控制流程如图3所示。

图3 上电控制流程图

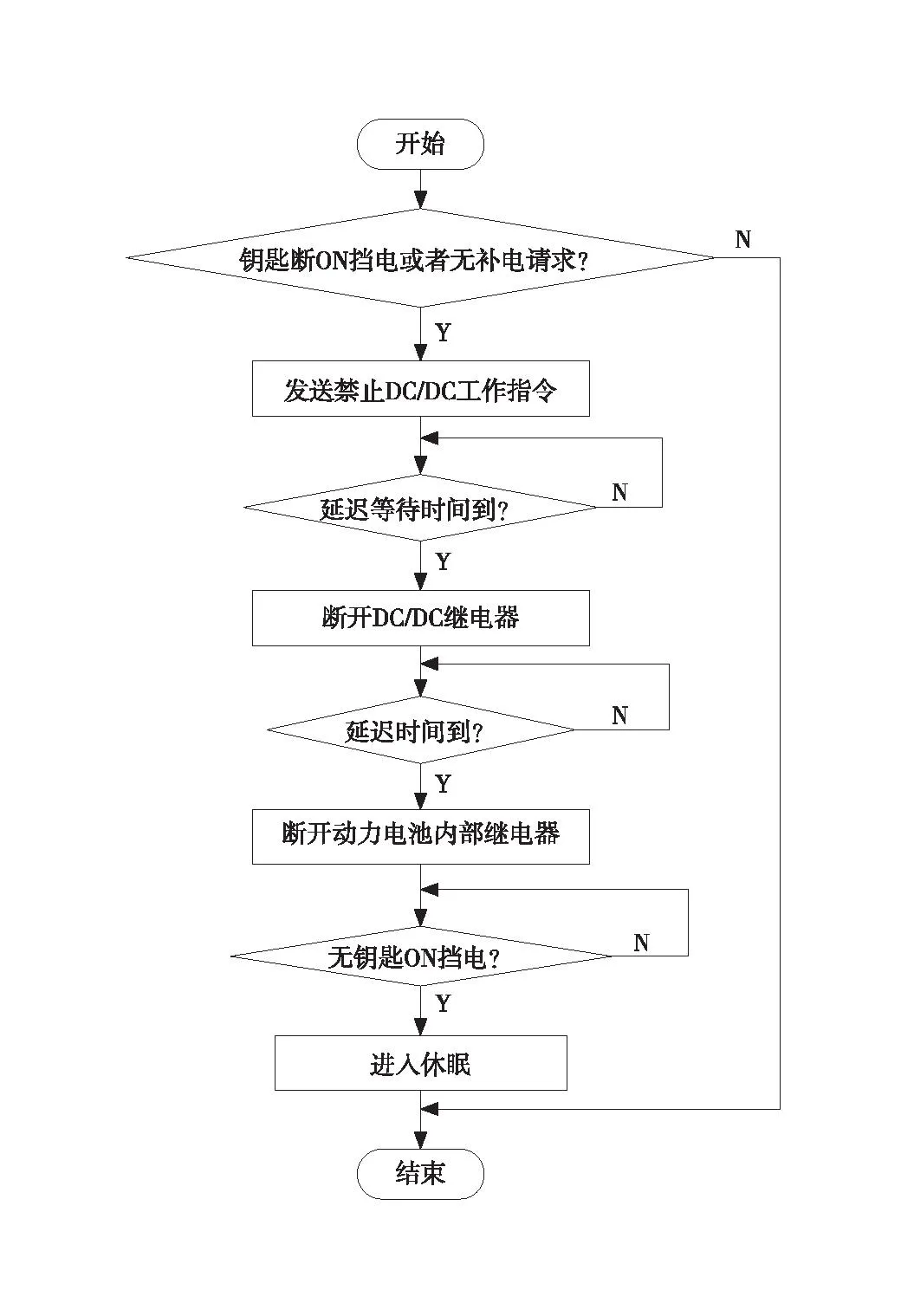

2.3 下电策略

如果补电完成或者补电过程中出现故障就需要控制系统进入下电流程。下电时,先通过CAN报文发送禁止DC/DC工作指令,然后按照时序依次控制断开DC/DC高压继电器和动力电池高压继电器,待钥匙ON挡电断开时即可进入休眠状态。下电控制流程如图4所示。

图4 下电控制流程图

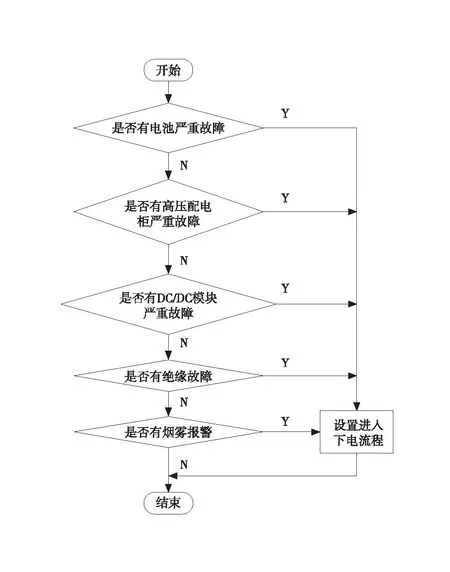

2.4 故障响应策略

在故障检测方面,除了要关注与补电功能相关的动力电池及相关设备故障情况,同时也要关注车辆的绝缘故障和烟雾检测系统是否有报警。在本方案中,当发现有影响补电功能、动力电池故障或者车辆安全的报警时,整车控制器会控制参与蓄电池补电的相关部件进入下电流程,同时报故障,并通过仪表端进行提示。故障检测处理流程如图5所示。

图5 故障检测处理软件流程图

2.5 控制状态转换策略

按照图6所示的方式控制补电过程的软件走向和状态之间的切换,在满足相关跳转条件时,只允许按照箭头指向进行状态切换。执行 “补电请求”时,除了被相关信号唤醒请求之外,在车辆“正常下ON挡电完成”,还未进入休眠时收到相关信号唤醒请求时,也可以进入补电状态。在执行补电相关流程时,如果在补电过程中出现“正常上ON挡电”情况,要先进入“补电请求下高压”状态,待“补电请求下高压完成”后,方可进入车辆正常上电流程。

图6 控制状态转换示意图

如果补电功能进入上高压进程中还未完成相关控制操作,此时出现需要下高压请求,必须待流程完成相关上高压操作,进入“补电请求上高压完成”后,方可开始响应下高压请求。同样,下高压过程中如果出现上高压请求,处理机制相同。通过此种处理方式,可以有效避免唤醒或者请求充电信号线束接触不良,或者铅酸蓄电池亏电检测设备控制异常引起的相关信号频繁切换导致的上下电混乱无序,及由此引发的高压设备损坏风险。

如果补电过程出现故障引起下电,在“补电故障请求下高压完成”后,整车控制器需维持当前状态,不允许进入休眠状态,避免控制进入休眠唤醒循环状态。

2.6 实车采集数据验证

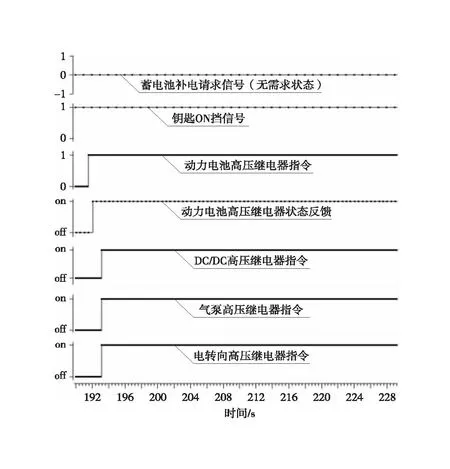

传统的上钥匙ON挡电时的关键信号处理如图7所示,处于此状态时,铅酸蓄电池补电请求信号为低电平,为无补电需求状态。整个上高压过程,除了给DC/DC上高压,同时也需要给气泵系统和电转向系统上高压,以满足车辆运行需求。

图7 传统的上电过程关键信号曲线

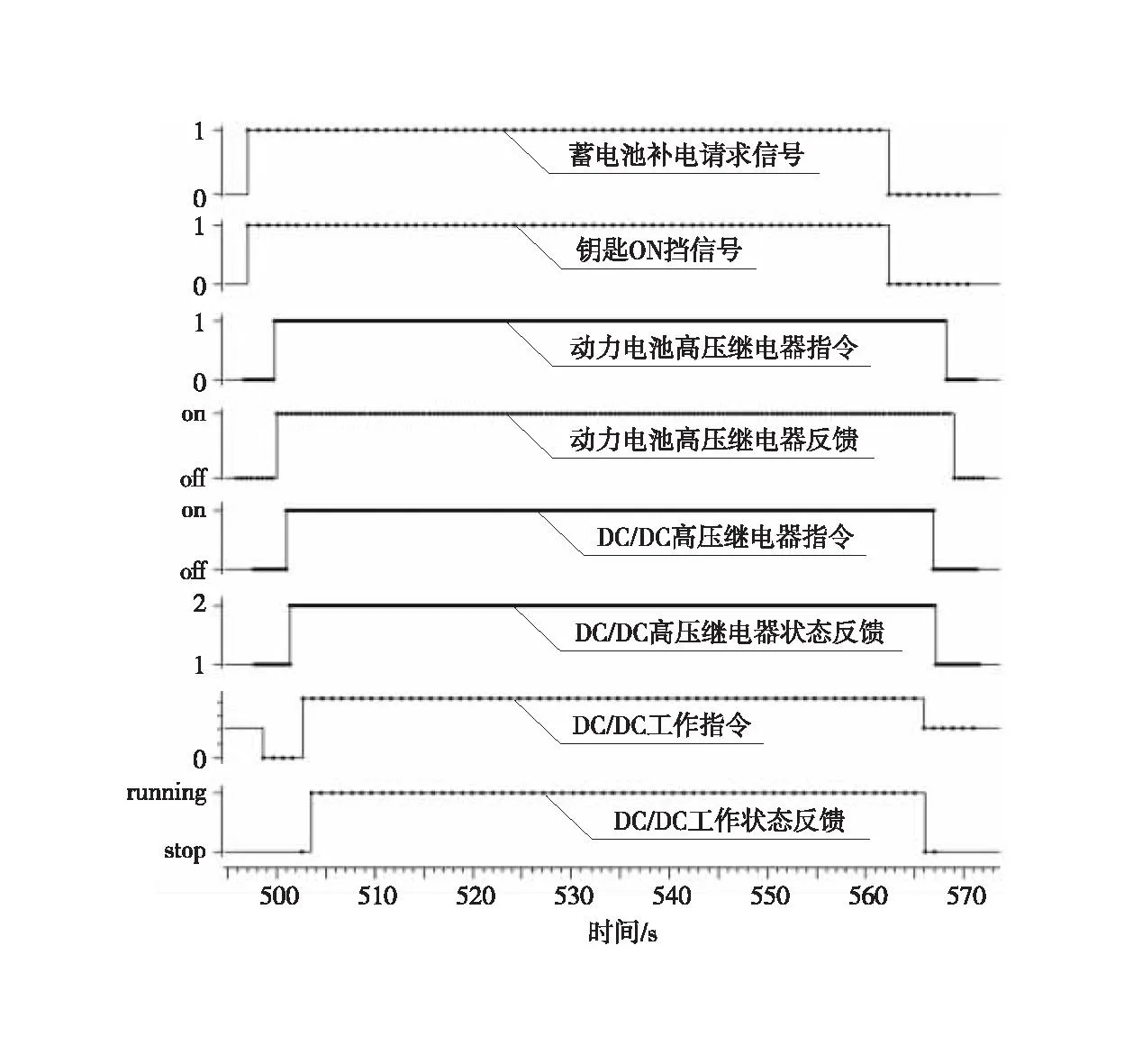

本方案蓄电池补电过程的关键信号处理如图8所示。处于此状态时,铅酸蓄电池补电请求信号为高电平,为补电需求状态。与正常上钥匙ON挡电不同的是,此模式下只需接通DC/DC的高压,满足补电需求即可,无需控制其他电附件上高压。图8左侧上升沿部分显示的是上电过程,中间为DC/DC在工作状态给铅酸蓄电池补电过程,右侧的下降沿部分显示的是下电过程。从图8可以看出,整个铅酸蓄电池补电过程控制完全按照设计预期进行。

图8 本方案补电过程关键信号曲线

3 结束语

本方案的优点是依托现有车辆配置资源,以动力电池作为补电能量来源,通过整车控制器控制,在车辆停车或者闲置时对铅酸蓄电池电量情况自动监测、自动控制补电、补满电后或者遇到故障时自动断电。实现了全程自动化控制、无人化操作,既解决了亏电问题,又未明显增加车辆购买和使用成本,现已成为车辆的配置选项之一。