纳米氧化铝浆料制备及用于改性锂电池正极材料

2023-12-19徐金钢徐前进刘坤吉庞洪昌宁桂玲

田 朋,徐金钢,徐前进,刘坤吉,庞洪昌,宁桂玲

(1.大连理工大学化工学院,辽宁大连 116023;2.江西宝弘纳米科技有限公司,江西宜春 336000)

在过去的几十年中,由于不可再生能源的大量消耗和道路运输业的快速增长,使得大量温室气体排放,导致了严重的气候变化和全球变暖[1-3]。绿色可再生能源的使用能够有效减少二氧化碳的排放。目前,使用锂离子电池(LIB)作为动力源的电动汽车(EV)由于其更高的效率和更低的温室气体排放量,每年生产规模都在快速增长[4-6]。锂离子电池一般包括正极、负极、隔膜和相应的电解质等,其中正极材料作为锂离子电池最重要的组成部分之一,在锂离子电池的性能中发挥着重要作用[7-9]。富镍LiNixCoyMn1-x-yO2(NCM)层状氧化物是一种被广泛认可的商业化正极材料,虽然其具有可逆容量大、价格低和毒性小等优势[10-12],但是其安全性能、循环稳定性能和倍率性能等方面仍存在一定的缺陷。为了提升正极材料的电化学性能,目前采用的主要方法有两种:1)开发新型正极材料,但是此种方法研究周期较长;2)对现有材料进行加工改性,无需大量更改现有的制造方式[13-14]。在此背景下,对正极材料的表面包覆是一种非常高效的材料优化方法[15-16]。据报道,一些金属氧化物如Al2O3[17]、TiO2[18]、ZnO[19]和Co3O4[20]等作为包覆层,可有效提升正极材料的循环和稳定性能等。在这些金属氧化物中,Al2O3作为一种稳定的金属氧化物,可以有效抑制有机电解液与正极材料接触,以及抑制电解液分解等。将Al2O3包覆在正极材料表面的方法包括浸渍法、沉淀法、干法混合、原子层沉积法(ALD)和溅射法等[21-25]。尽管这些方法获得不错的效果,但仍存在不少问题:如浸渍法和沉淀法虽然制备过程简单、原料易得,但需要高温处理才能使得铝源转化为氧化铝,煅烧能耗高;ALD 和溅射法可以获得超薄且均匀的涂层,但是设备复杂、成本高,尚未工业化;干法简便能耗低,但混合设备要求高,气相纳米氧化铝粉体的成本也较高。

对比之下,本工作采用球磨法制备了氧化铝纳米浆料,以纳米氧化铝浆料对高镍正极材料LiNi0.8Co0.1Mn0.1O2(NCM811)进行表面包覆。氧化铝包覆的NCM811材料在循环性能和倍率性能上都获得了很大的改善;在1C 倍率下,未包覆NCM811 和0.5%(质量分数)氧化铝包覆NCM811 组装的锂电池循环100 次,其容量分别为123.55 mA·h/g 和146.28 mA·h/g,保持率分别为75.61%和84.93%。相比于ALD 法、浸渍法和沉淀法等方法,利用氧化铝纳米浆料进行改性设备简单、原料易得,无需再进行高温处理,能耗低。本策略有望成为锂电池正极材料工业化改性的新途径。

1 实验部分

1.1 原料及材料表征

原料:高纯氧化铝(纯度不低于99.99 %,晶相为α和θ混合相,α相的质量分数为50%~80%,平均颗粒 粒 径 为3~5 μm);NCM811 型 镍 钴 锰 酸 锂(LiNi0.8Co0.1Mn0.1O2)正极材料[D10/D50/D90=4.23/10.78/18.23 μm);电解液[1 mol/L LiPF6的碳酸乙烯酯-碳酸二乙酯-碳酸二甲酯(体积比1∶1∶1)溶液](电池级);分散剂[聚丙烯酸铵(PAANH4,质量分数为40%)];去离子水;无水乙醇(分析纯,质量分数≥99.7%)。

材料表征:采用D8 Advance 型X射线衍射仪(XRD)来进行物相分析,扫描范围为5°~80°,扫描速率为10 (°)/min;采用SU5000 型场发射扫描电子显微镜(FESEM)对样品进行形貌和能谱分析,加速电压分别为5、15 kV;采用CT-4008 型电池测试系统进行恒电流循环和倍率性能测试,测试电压为2.8~4.5 V vs.Li+/Li。

1.2 实验

1.2.1 制备纳米氧化铝浆料

称取一定量高纯氧化铝(PA-50),按照m(氧化铝):m(水)=1∶3加入到已经添加不同比例聚丙烯酸铵(PAANH4)的去离子水中(对照组直接加入去离子水中),分散均匀,然后以m(氧化铝)∶m(球)=1∶10的比例转移到球磨罐中,采用全方位行星式球磨机(型号为LGB2)以450 r/min 的速率球磨不同时间,将得到的氧化铝浆料放置于烧杯中待用。

1.2.2 制备Al2O3包覆正极材料NCM811

将LiNi0.8Co0.1Mn0.1O2粉末加入到已经添加不同比例氧化铝浆料的无水乙醇中,制备的溶液中正极材料的质量分数为80%,常温下搅拌时间为1 h,将搅拌均匀的浆料放入80 ℃鼓风干燥箱中干燥12 h,得到氧化铝包覆的NCM811。 相对于LiNi0.8Co0.1Mn0.1O2粉末,氧化铝包覆量为0.1%~1.0%(氧化铝占正极材料的质量分数,下同)。原始样品和制得氧化铝包覆的正极材料分别标记为0、0.1%、0.3%、0.5%、1.0%。

1.3 电极的组装以及电化学性能测试

将正极材料、Super P(导电剂)和聚偏氟乙烯(PVDF,黏结剂)按质量比为 8∶1∶1 分散在N-甲基吡咯烷酮(NMP)溶剂中,在室温下搅拌12 h。然后,把所得浆料用涂布器均匀涂覆在铝箔上,置于100 ℃的真空烘箱内干燥12 h 以除去残留的溶剂。最后,将极片取出冲成直径为12 mm 的圆片,称重。在充满氩气的手套箱中组装成CR2032 型纽扣电池,将组装好的电池静置6 h后进行相关电化学性能测试。采用CT-4008型电池测试系统进行恒电流循环和倍率性能测试。在倍率性能测试中,电池分别在0.1、0.2、0.5、1、2、5C 的倍率下各循环5 次(1C=276 mA·h/g)后,返回到0.1C下循环5次。循环性能测试电压范围为2.8~4.5 V;首先将电池在0.1C下活化5次,然后在1C下进行充放电测试。

2 结果与讨论

2.1 氧化铝浆料的制备和形貌分析

选择α和θ混合相的高纯氧化铝作为原料,一是高纯度能够降低杂质元素对锂电池电化学过程的影响;二是α和θ混合晶相氧化铝的一级晶粒尺寸比纯α相氧化铝小,化学稳定性比γ、δ、η、θ等过渡态氧化铝高,这能够确保在研磨过程中形成纳米级氧化铝,而不是亚微米级氧化铝;另外也防止氧化铝因稳定性差而发生水合反应。图1是在不添加分散剂的情况下,分别经过2、4、6、8 h 研磨的氧化铝的SEM照片。从图1可以看出,随着研磨时间的延长,氧化铝颗粒的粒径逐渐减小,由微米级向纳米级过渡。当研磨时间为8 h时,获得的氧化铝颗粒的粒径已明显降至纳米级。这主要是因为外力作用的时间越长,氧化铝颗粒之间的凝聚力逐渐减小[26],使得浆料中氧化铝的粒径越小。延长研磨时间可进一步降低颗粒的尺寸,但过长的研磨时间可能会使氧化铝发生水合反应,也会增加能耗。

图1 无分散剂球磨不同时间产物的SEM照片Fig.1 SEM images of products at different times of ball milling without dispersant

为了提高氧化铝在浆料中的分散性和研磨效率,在研磨过程中加入PAANH4作为分散剂。图2是研磨时间为8 h,添加不同量PAANH4的氧化铝浆料的SEM 照片。从图2 可以看出,随着PAANH4添加量的增加,氧化铝的粒径呈现变小变均匀的趋势。在PAANH4添加量为4%(PAANH4占氧化铝的质量分数,下同)时,图2d低倍率下的SEM照片中显示其颗粒分布已经非常均匀,图2f高倍率下的SEM照片能够确定氧化铝的粒径在100 nm以下。PAANH4是一种聚阴离子型聚合电解质,作为氧化铝浆料的分散剂时,其主要依靠静电-位阻的稳定机理[27],使得浆料稳定。在外力作用下,氧化铝粒径减小,其裸露的表面在研磨过程中会吸附PAANH4,抑制了氧化铝颗粒的团聚。在PAANH4添加量较少时,PAANH4并不能使氧化铝表面完全包覆,但是随着PAANH4添加量的增加,在其添加量为4%时,PAANH4完全覆盖在氧化铝表面,可获得较小的氧化铝颗粒。继续增加分散剂的量会导致多余的高聚物分布在去离子水中,其较长的分子链有可能使带有吸附层的氧化铝颗粒发生聚合,增大了颗粒的粒径;另外,增加分散剂用量也会提高成本。因此,制备氧化铝纳米浆料时PAANH4的用量为4%是较优条件。

图2 加入不同量分散剂研磨8 h产物的SEM照片Fig.2 SEM images of product after 8 h grinding with different amounts of dispersants

2.2 氧化铝包覆正极材料的形貌与晶相分析

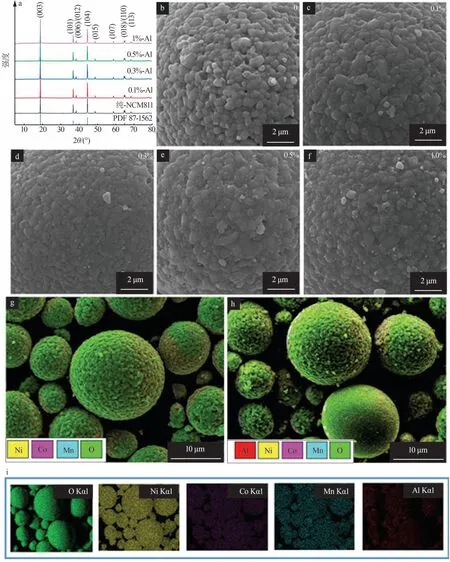

图3a为纯NCM811和不同氧化铝包覆正极材料的XRD谱图。由图3a可知,XRD谱图显示NCM811包覆前后的样品均具有六方晶型、α-NaFeO2层状结构、空间群为R-3m(R QUOTE)[28-29],氧化铝包覆前后样品的XRD特征峰的峰形和峰的强度基本相同,说明Al2O3包覆层不会影响正极材料NCM811 的层状结构;XRD 谱图中的(006)/(012)和(018)/(110)处衍射峰呈现劈裂态,表明氧化铝包覆前后正极材料NCM811均具有较好的层状结构。因氧化铝的包覆量很低,在氧化铝包覆的正极材料中,并未观察到氧化铝的特征衍射峰。

图3 包覆不同量纳米氧化铝NCM811的性能表征Fig.3 Performance characterization of NCM811 coated with different amounts of nano alumina

图3b~f 是纯NCM811 和不同量氧化铝包覆NCM811的SEM照片。由图3b~f可知,单个NCM811粉体颗粒呈现为球形,由许多亚微米级的一级晶粒堆积而成。包覆的纳米氧化铝分布在NCM811晶粒堆砌形成的边界缝隙之中,整体呈现为厚度不均的氧化铝包覆层。由于氧化铝不传递锂离子和电子,较薄的包覆层并不能有效地抑制锂电池中有机电解液与正极材料之间副反应的发生,过厚的氧化铝包覆层会阻碍锂离子的脱嵌,同时降低正极材料的导电性。因此,这种包覆厚度的不均匀性可能更有利于提升正极材料的电化学性能[30]。氧化铝包覆前后正极材料NCM811颗粒形貌没有发生明显的变化(图3g、h),说明氧化铝是比较均匀地分布在NCM811 颗粒的表面,图3i 中的元素分布也佐证了这点。在未包覆的NCM811 中无Al 元素(图3g),0.5%氧化铝包覆的NCM811 在EDS 电子能谱mapping图(图3h、i)中出现了Al元素且分布均匀。以上表征分析说明纳米氧化铝已经包覆在正极材料表面,并且分布相对均匀。

2.3 纳米氧化铝包覆对NCM811电化学性能的改善

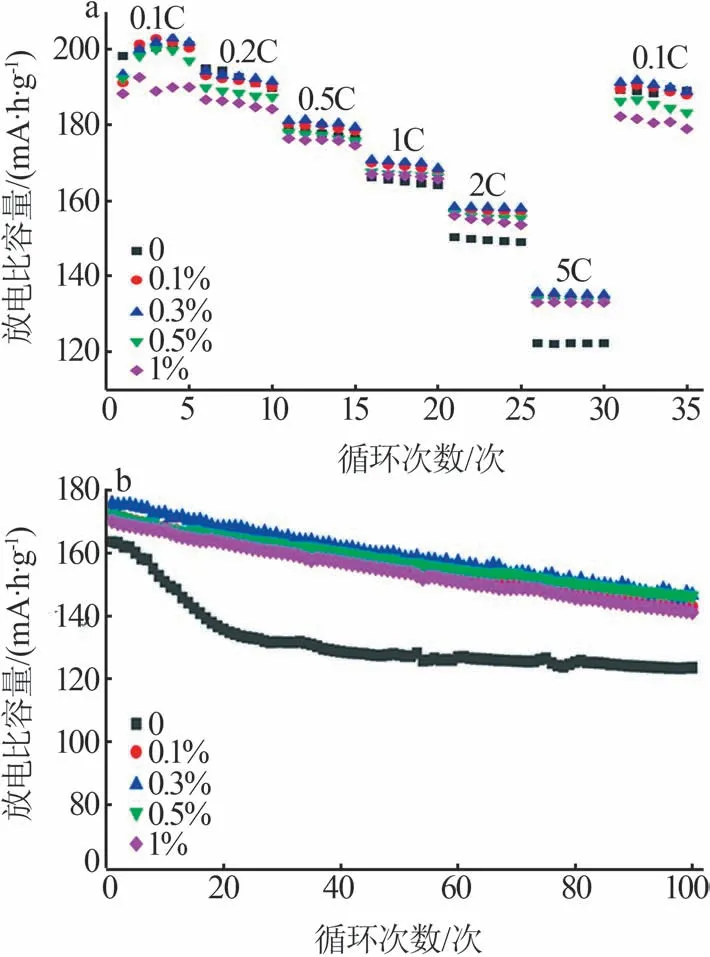

氧化铝涂层可以防止正极材料和电解液直接接触,从而减少界面副反应的发生,提升正极材料的循环性能和安全性能[31-33]。图4显示了不同纳米氧化铝包覆量正极材料在2.8~4.5 V vs.Li+/Li工作电压下的电化学性能测试结果。图4a 为不同氧化铝包覆量正极材料NCM811 组装锂电池的倍率性能图(电流密度分别为0.1C、0.2C、0.5C、1C、2C和5C)。由图4a 可知,当倍率逐渐增大时,纳米氧化铝包覆的正极材料NCM811组装电池的放电比容量明显高于未包覆的材料组装的电池;在高倍率时,随着氧化铝包覆量的增加,正极材料的倍率性能先增加后减小,其在氧化铝包覆量为0.3%时,倍率性能最好。

图4 包覆不同量纳米氧化铝NCM811在2.8~4.5 V vs.Li+/Li工作电位下的电化学性能Fig.4 Electrochemical performance of nano-alumina NCM811 coated with different amounts at operating potential of 2.8~4.5 V vs.Li+/Li

已报道的研究工作证实,纳米氧化铝包覆层不仅可以抑制电解液和正极材料之间副反应的发生,还可以促进正极材料表面形成稳定的固态电解质界面膜(SEI),从而提高正极材料的稳定性能,促进Li+的扩散[34-36]。但由于氧化铝不传递锂离子和电子,较低的包覆量并不能有效地抑制锂电池中有机电解液与正极材料之间副反应的发生,过高的氧化铝包覆量又会阻碍锂离子的脱嵌,同时降低正极材料的导电性[16],因此不同包覆量的正极材料呈现出倍率性能先增加后减小的现象。

图4b 是不同氧化铝包覆量正极材料NCM811组装锂电池在1C下的循环性能图。由图4b可以发现,氧化铝包覆正极材料NCM811的放电比容量,随着循环次数的增加,未包覆NCM811 材料的放电比容量呈现出快速衰减的趋势。在1C 下,0、0.1%、0.3%、0.5%、1%氧化铝包覆NCM811 的首次放电比 容 量 分 别 为163.41、172.26、175.75、172.23、170.06 mA·h/g,100 次循环后放电比容量分别为123.55、142.90、146.62、146.28、141.13 mA·h/g,其容量保持率分别为75.61%、82.95%、83.42%、84.93%、82.99%。当氧化铝的包覆量为0.5%时,正极材料的循环稳定性相对较好。结果表明,纳米氧化铝包覆正极材料可以显著提高正极材料的循环稳定性、抑制容量的衰减,这主要是因为正极材料的纳米氧化铝层可以有效抑制电解液和正极材料之间副反应的发生,进而提高其循环稳定性。

表1为采用不同方法进行氧化铝改性锂电池正极材料的效果对比。通过对比发现,采用纳米氧化铝浆料改性锂电正极材料的循环稳定性可以达到与其他方法改性锂离子电池正极材料相似的效果或效果更好。因此,氧化铝纳米浆料改性有望成为锂电池正极材料工业化改性的新途径。

表1 不同方法进行氧化铝改性锂电池正极材料的效果对比Table 1 Comparison of effects of alumina modified lithium battery cathode materials by different methods

2.4 纳米氧化铝包覆机理的分析

在锂电池的充-放电过程中,特别是高压时,电解液中的六氟磷酸锂(LiPF6)和少量水易发生反应,生成副产物氢氟酸(HF)。当NCM811 正极材料直接与电解液接触时,HF与正极材料中的过渡金属离子发生副反应,使得过渡金属离子溶解,甚至导致正极材料结构崩塌,从而导致正极材料的循环稳定性和安全性下降等。而当纳米氧化铝包覆的NCM811材料与电解液接触时,纳米氧化铝包覆层可以中和电解液中的HF,从而抑制HF对正极材料的侵蚀,减少过渡金属离子在电解液中的溶解,提高正极材料的结构稳定性,从而提高正极材料的循环稳定性;同时这种包覆层也可以促进更加致密且稳定的SEI膜的生成、减少HF 的侵蚀、降低界面阻抗、促进锂离子的迁移,进而提高材料的倍率性能[16]。

3 结论

本研究以高纯氧化铝为原料、聚丙烯酸铵为分散剂,制备纳米氧化铝浆料,并将其应用于对锂离子电池正极材料的改性,以提升正极材料的循环稳定性能和安全性能,得到结论如下。

1)球磨处理α和θ混合相高纯氧化铝制备氧化铝纳米分散液。随着研磨时间的延长,氧化铝的粒径逐渐减小,研磨时间为8 h时,获得的氧化铝分散液中氧化铝颗粒达到纳米级。在氧化铝分散液中添加不同量的分散剂聚丙烯酸铵,聚丙烯酸铵吸附在氧化铝颗粒表面,基于静电-位阻的稳定机理,达到减小氧化铝颗粒粒径和稳定纳米氧化铝浆料的作用。在聚丙烯酸铵的添加量为4%、研磨时间为8 h时,可以获得粒径较小、分散相对均匀稳定的纳米氧化铝浆料。

2)将纳米氧化铝浆料用于改性锂离子电池正极材料NCM811。通过结构和形貌分析发现少量纳米氧化铝包覆不会影响正极材料的表面形貌和层状结构。与未包覆的NCM811 相比,在氧化铝包覆量为0.3%时,可以使正极材料获得最优的倍率性能,在氧化铝包覆量为0.5%时,其拥有最优的循环稳定性能。1C 倍率下,未包覆和氧化铝包覆量为0.5%的正极材料循环100 次,其容量保持率分别为75.61%和84.93%,其改性效果与浸渍-热解法、沉淀-热解法、干法混合、ALD沉积法和溅射法相近。