基于生命周期评价法的黄磷产品碳足迹分析

2023-12-19王雪萌田蒙奎

王雪萌,安 燕,刘 海,田蒙奎

(1.贵州大学化学与化工学院,贵州贵阳 550025;2.中低品位磷矿及其伴生资源高效利用国家重点实验室,贵州贵阳 550016)

中国磷矿石资源储量位居世界第二,是世界最 大的磷化工产品生产国,主要磷化工产品包括磷酸、磷酸一铵、磷酸二铵、黄磷及草甘膦等[1]。磷化工产品促进了中国经济发展的同时,也消耗了大量的资源和能源,是CO2的重要排放源头,造成了严重的环境问题。黄磷是中国重要的基础化工原料,2021年全国黄磷有效产能约为143.45万t,云南、四川、贵州产能分别为全国产能的46%、23%、19%。黄磷属于高污染、高耗能行业,随着中国“双碳”、“能耗双控”及环保政策的发布,黄磷的产能和产量均受到严格限制,《高耗能行业重点领域节能降碳改造升级实施指南(2022年版)》中对黄磷行业节能降碳改造升级提出具体实施指南,明确指出,到2025 年黄磷领域能效标杆水平以上产能比例要达到30%,能效基准水平以下产能要基本清零[2]。

中国自2020年9月明确提出2030年CO2排放达到峰值,2060年力争实现碳中和目标。中国“双碳”目标任务重、时间紧,需要各个行业进行碳排放量的核算,继而制定相应的碳减排措施。但是对于碳排放的研究大多数停留在国家或者行业层面,针对产品生产制造过程的研究相对较少且主要集中在机械加工工艺方面,对于整个磷化工产品的碳足迹核算仍处在起步阶段,本文将针对典型磷化工产品黄磷开展研究工作,进行其生产过程碳足迹的核算与分析[3-4]。碳足迹的核算与分析是产品进行绿色低碳生产的理论依据,因此正确理解和认识黄磷生产系统内碳排放实际状况,摸清其碳足迹,促进其低碳发展,对黄磷行业及磷化工产业有序推进“双碳”战略具有重要的研究意义和价值。

本文基于生命周期评价法(LCA),采用《PAS 2050:2008 国际标准规范》,结合黄磷生产工艺,对黄磷生产阶段碳足迹进行核算与分析,为黄磷生产系统低碳工艺优化提供理论依据,为黄磷行业绿色低碳发展和碳中和提出路径建议[5]。

1 碳足迹、生命周期评价的定义

1.1 碳足迹

碳足迹(Carbon Footprint)指的是产品及活动直接和间接引起的CO2排放总量,是一种量化碳排放的标准方法[6-7]。国内外计算碳足迹的方法主要有IPCC(Intergovernmental Panel on Clime Change)方法、基于过程分析的生命周期评价法和投入产出分析法三大类[8-9]。产品碳足迹代表某产品产生的温室气体排放总量,可以根据气候变化的单一影响类别的生命周期评价进行评估[10]。碳足迹计算的核心就是产品尺度,企业、行业、国家尺度的碳足迹计算都需要以产品碳足迹计算为基础[11]。PAS 2050采用生命周期评法来评估与商品或服务相关的温室气体排放,此标准能够将整个产品系统的排放量最小化,因此在国际上应用较广泛[12]。

1.2 生命周期评价

某个产品从原材料开采开始,经原材料加工、产品生产制造、产品包装、产品运输和销售、消费者使用,最终作为废弃物处理和处置,这一整个过程就是产品的生命周期。生命周期评价(LCA)是一种国际公认的标准化方法,可以用于表征目标产品对环境的影响,适用于微观系统,主要用于量化某一产品在生命周期内所造成CO2的排放总量[13-15]。LCA 法计算过程详细、准确,需要精准数据支撑,LCA 技术框架主要包括目标和范围的确定、清单分析、影响评价、结果解释4个方面[16-17]。

产品全生命周期的核算边界如图1 所示,其中“摇篮到坟墓”,是指原材料开采-产品加工制造-产品使用-产品报废处理的全生命周期阶段;“摇篮到大门”,是指从原材料开采到产品生产制造阶段;“大门到大门”,即产品由基础原材料到产品的生产过程阶段;“从大门到坟墓”,即产品使用阶段到废弃处理阶段[18]。

图1 产品LCA研究系统边界Fig.1 LCA research system boundary of product

2 黄磷产品生命周期内的碳足迹核算

2.1 目标与范围定义

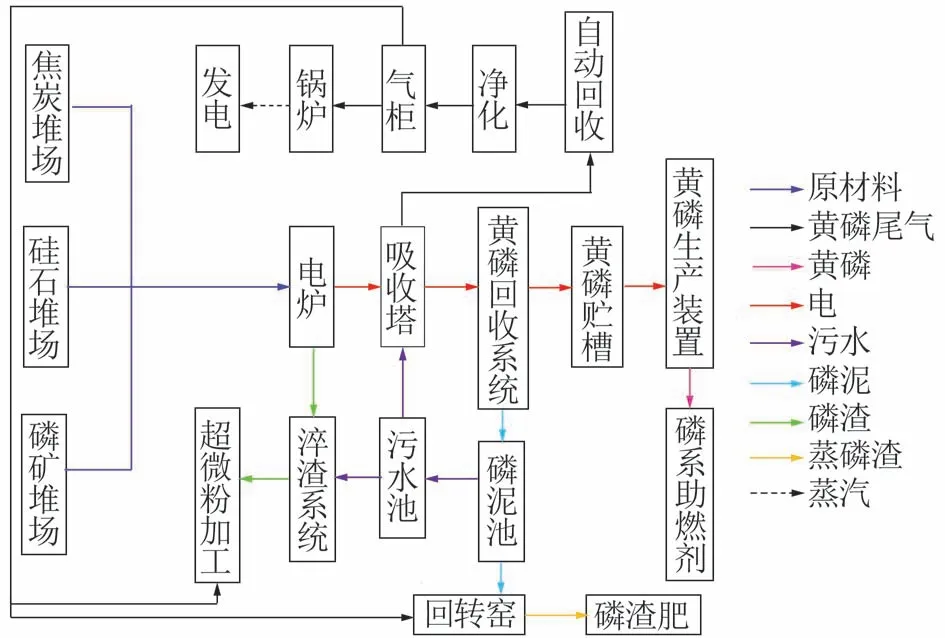

黄磷生产主要采用电炉熔融法还原磷矿工艺,磷矿石、焦炭、硅石按一定配比混合送入电炉,进入磷炉后加热到1 300 ~ 1 500 ℃,发生氧化还原反应使磷矿中的P2O5被C还原为P,磷蒸气经冷凝后精制得到成品黄磷[19-20]。所选企业的黄磷生产流程见图2。

图2 黄磷的生产工艺Fig.2 Production process of yellow phosphorus

2.1.1 功能单位及系统边界的确定

功能单元是量化产品温室气体排放的参照单位[21]。在本研究中,功能单位定义为1 t黄磷。

采用“摇篮到大门”的生命周期评价模型,即不考虑黄磷产品使用、废弃处置阶段的资源能源消耗和环境影响,其系统边界范围包括:1)黄磷的生产过程、尾气燃烧处理及磷炉渣处理过程;2)原材料(磷矿石、焦炭、硅石)生产所涉及的生命周期阶段;3)电力、热力的消耗;4)原材料的运输过程,其系统边界详见图3。

图3 黄磷碳足迹核算研究系统边界Fig.3 Boundary of yellow phosphorus carbon footprint accounting research system

2.1.2 碳足迹计算方法

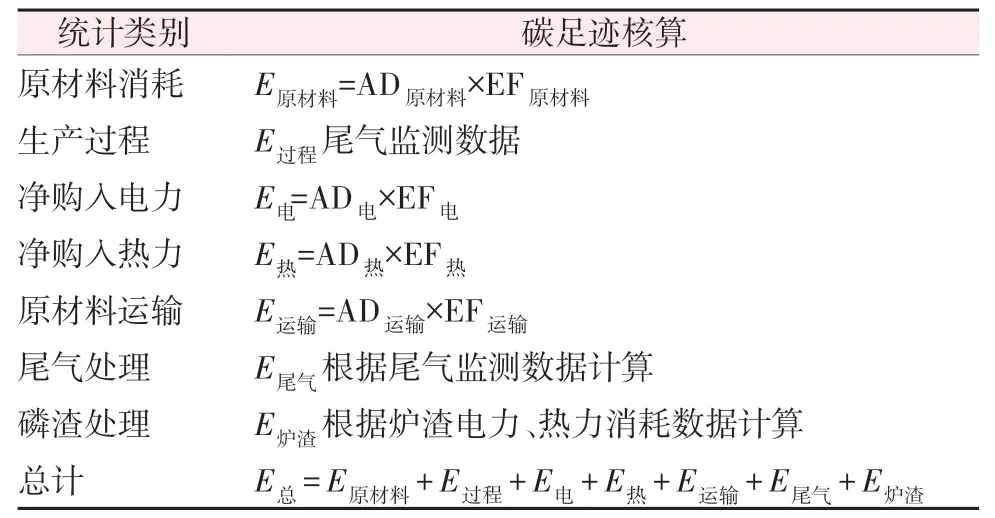

黄磷生产过程的碳足迹计算包括原材料消耗的碳排放、电力和热力消耗的碳排放、原材料运输的碳排放、生产过程碳排放和尾气处理造成的碳排放。黄磷生产过程CO2排放的核算方法选取详见表1。

表1 黄磷生产过程的碳足迹核算方法Table 1 Carbon footprint calculation method of yellow phosphorus production process

2.1.3 系统描述

选取贵州省黔南一黄磷企业为研究对象,该企业配备4套规格12 500 t/a 的黄磷电炉,配套建设了18 MW 汽轮机组进行发电,已形成年产黄磷5 万t、年发电量1 亿kW·h 的产业规模。该企业配备新型泥磷和污水处理装置,实现了污水零排放;固废处理方面,炉渣经水淬、粒化、脱水后送到配套的微粉站加工成超微粉后,外卖应用于建材;磷铁经破碎后外卖,作为炼钢工业的合金剂;尾气处理方面,建成黄磷尾气综合利用发电项目,实现了黄磷清洁绿色生产。该黄磷企业资源消耗低、环境污染少、科技含量高、经济效益好,是贵州省黄磷清洁生产、绿色低碳循环转型的标杆企业,选取其作为研究对象具有代表性。

2.2 清单分析

2.2.1 现场数据

主要活动数据指的是对特定产品的生命周期进行直接测量,可以更好地计算产品实际碳排放量[22]。次要数据包含在产品生命周期过程中的非直接测量获得的数据,当主要活动数据不可用或难以获得的情况下,选择次级数据予以补充[23]。通过对所选黄磷生产企业开展深入调研,获取了黄磷生产现场的单位产品原材料消耗、能源消耗及其运输数据,相关碳排放因子取自国内、国际常用数据库。

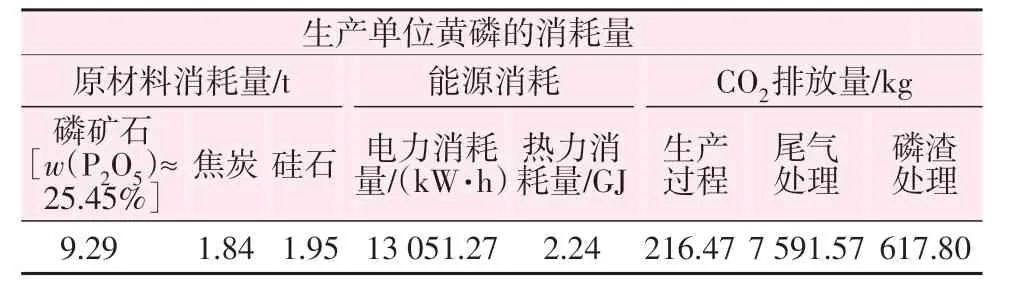

表2 为黄磷企业尾气数据统计表,假设黄磷尾气处理过程尾气中CO 全部燃烧,通过计算可得到黄磷生产过程及尾气处理造成的CO2排放量。磷渣经过水淬、粒化、脱水后加工成超微粉,表3 为企业超微粉加工厂吨黄磷磷渣加工成超微粉的能源消耗统计表,通过计算得到磷渣处理造成的CO2排放量。整理得到该黄磷企业单位产品生产原材料、能源消耗及CO2排放清单,详见表4。

表2 企业黄磷实际尾气数据表(年平均值)Table 2 Enterprise yellow phosphorus actual tail gas data Table(annual average)

表3 企业内超微粉加工厂吨黄磷磷渣处理能耗统计表(平均值)Table 3 Statistical table of energy consumption of tons of yellow phosphorus slag in ultrafine powder processing plants(average value)

表4 典型黄磷生产企业单位产品原材料、能源消耗及CO2排放清单Table 4 Inventory of raw materials,energy consumption and CO2 emissions per unit product of typical yellow phosphorus production enterprises

2.2.2 背景数据

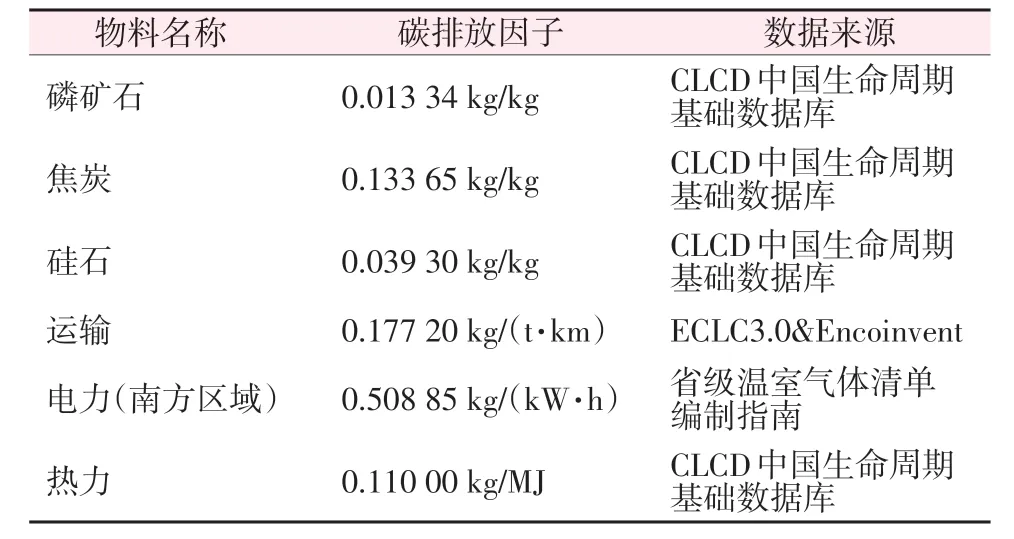

碳排放因子表示消耗单位质量或者单位体积的能源、材料所产生的碳排放量,具体排放源碳排放因子及数据来源详见表5。

表5 黄磷生产过程涉及的碳排放因子及其来源Table 5 Carbon emission factors involved in yellow phosphorus production and their sources

3 碳足迹核算结果与分析

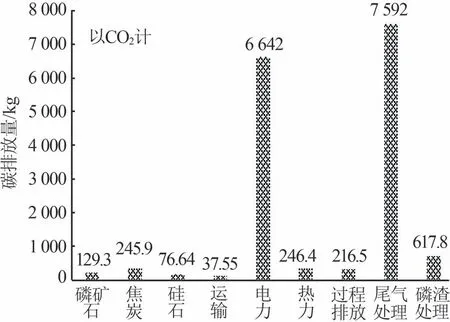

对功能单位黄磷产品进行生命周期内碳足迹的核算,结果如表6和图4所示。此外,还就黄磷生产过程碳足迹贡献比例进行了梳理、计算,结果如图5所示。

表6 案例企业黄磷产品生命周期内碳足迹核算结果Table 6 Accounting results of carbon footprint of yellow phosphorus products in life cycle of case enterprise

图4 企业黄磷生产过程碳排放量Fig.4 Carbon emission in yellow phosphorus production process of enterprises

图5 黄磷系统边界内各环节碳足迹占比Fig.5 Carbon footprint ratio of each link within the boundary of yellow phosphorus system

经计算,1t 黄磷生产过程的碳足迹为1.580×104kg(以CO2质量计,下同)。其中,尾气处理过程的碳排放量最高,占全过程的48.05%。除去尾气处理造成的碳排放以外,电力、热力等能源碳排放量占比较大,特别是电力消耗的碳排放量,为6 642 kg,贡献了黄磷生产阶段碳足迹的42.03%;原材料磷矿石、焦炭、硅石的生产碳排放量分别为129.3、245.9、76.64 kg,占比分别为0.82%、1.55%、0.48%;黄磷生产过程由于化学反应造成的过程排放碳排放量为216.5 kg,占比为1.37%;磷渣处理造成的碳排放量为617.8 kg,占比为3.91%;原材料运输造成的碳排放量占比最小(37.55 kg)仅为0.23%。

研究发现,黄磷生产过程中焦炭作还原剂产生CO 气体,因此由化学反应造成的直接碳排放量较少;碳排放主要是来自于电力、热力等能源消耗造成的间接碳排放,电力的消耗对生产工艺碳足迹影响最为明显,是降低黄磷产品碳足迹的最重要环节;黄磷尾气处理造成的碳排放量占比最大,但是该企业黄磷尾气用于燃烧发电,可以达到减少企业碳排放总量的目的。

4 黄磷生产节能降碳措施

产品的碳足迹可以为帮助减少温室气体排放提供理论基础,有助于确定产品在其生命周期内的减排方向[22]。结合黄磷生命周期内碳排放量的特点,对黄磷节能降碳提出以下措施。

4.1 加强工艺控制,降低单位电耗

加强工艺过程的管理,工艺数据不同会造成不同的磷炉工况,并且工艺指标失控会加大能源消耗。因此,良好的工艺控制可以达到降低单位能耗的目的,进而降低黄磷产品的碳排放量。

黄磷生产除去主化学反应外还存在次级反应和副反应,次级反应和副反应的发生并不恒定,生产每吨黄磷因副反应的发生而增加的电耗在881~2 729 kW·h,副反应消耗热量占总能耗的7.73%[24-25]。电力和热力的消耗都会增加黄磷生产过程的碳足迹,因此控制制磷电炉的工艺条件、配料比以达到降低副反应发生的目的,对降低黄磷单位电耗和碳排放至关重要。

加强原材料的制备、筛分,可以降低电耗从而减少碳排放[26]。焦炭在磷炉内一方面做还原剂,一方面起到导电作用,选用固定碳含量高、焦丁粒径合适的焦炭,可以提高制磷电炉的生产状况,从而降低焦炭消耗量及电炉耗电量,用于电热法制磷的焦炭质量要求为w(固定碳)>70%、w(挥发分)为0.5%~2%、w(灰分)<15%、粒度为3~16 mm[27-28]。控制磷矿石品位,磷矿带入电炉的Fe2O3总量随着磷矿品位的降低而增加,Fe2O3含量增加则电耗增加[2]。CO2一般以碳酸盐的形式存在于磷矿中,磷酸盐分解成CO2消耗煤炭,且CO2还消耗磷元素,降低黄磷产率,增加电耗[29]。为减少生产过程能耗损失,提升入炉原料品位、降低耗电量,入炉原料品位每增加1个百分点,可降低电耗300~350 kW·h,故选择合适的磷矿为w(P2O5)>25、w(Fe2O3)<2.5%、、w(CO2)<2.5%[25]。

4.2 利用绿色电力,降低碳排放

黄磷生产工艺过程中,电力消耗产生的碳排放量占比最大,减少电力消耗是黄磷节能降碳的重要措施。在电力企业传统发展模式下,燃烧化石能源发电造成的高耗能高污染问题较为突出。随着清洁能源的开发与利用,依靠不同能源进行发电的电力行业逐渐发展起来,截止2021年底,南方区域风电、光伏装机容量达到5 580 万kW,占总装机容量的14.1%[30]。每产生1 MW·h的电量,火力发电的碳排放量为1.024 6 t(以CO2质量计,下同)、风电的碳排放量为0.011 2 t、太阳能发电的碳排放量为0.072 0 t,风电、太阳能发电的碳排放量均远小于火力发电,因此若利用风电、太阳能发电等绿色电力造成的碳排放量可大幅降低,达到减少黄磷碳足迹的目的[23]。

4.3 合理利用磷矿资源地理位置优势

中小型制磷电炉分布在全国各省,但磷矿产地主要集中在云贵川鄂,黄磷生产中磷矿消耗大,将西南区域的磷矿运往华东、华北等地区距离远,运输则会造成大量能源消耗,西南地区的黄磷企业靠近磷矿产地,可以减少运输能源消耗,进而降低碳排放[29]。案例中黄磷生命周期内运输所占的碳足迹比例最小,就是得益于企业地理位置优势,紧靠贵州省黔南州某磷矿区,降低了原材料运输产生的碳排放。

4.4 黄磷尾气综合利用

生产1 t黄磷产生2 700~3 000 Nm3尾气,尾气中CO 质量分数为85%~95%,热值约为10 000 kJ/Nm3,直接排放会造成环境污染及资源浪费,尾气综合利用可以将尾气中的废能转化为电力,有效降低能量损失,进而降低CO2排放量[31]。磷炉尾气可用于原料烘干、烧锅炉、尾气发电及生产化工产品等,实现黄磷尾气综合利用,进而达到节能降碳的目的[32]。该企业利用黄磷尾气专用锅炉发电工程建成投产后,经过3 a 多的运行,基本达到设计要求。经除尘脱硫后的黄磷尾气送至尾气燃烧器,产生的高温烟气再通过换热器产生过热蒸汽用于发电,生产1 t黄磷产生的尾气可发电1 869.06 kW·h,折合标准煤为229.71 kg。

5 结论

本研究以贵州省某代表性黄磷生产企业的黄磷生产过程为研究对象,结合企业的实际生产情况,根据黄磷企业典型生产工艺,建立了黄磷企业数据采集清单,核算出1 t黄磷生产过程中碳足迹为1.580×104kg(以CO2质量计,下同)。其中尾气处理过程的碳足迹为7.592×103kg,占比为48.05%;电力、热力等能源消耗碳足迹为6.888×103kg,占比为43.59%;磷渣处理造成的碳足迹占比为3.91%;原材料焦炭、磷矿石、硅石的生产碳足迹占比分为1.55%、0.82%、0.48%;黄磷生产过程由于化学反应造成的过程排放碳足迹为216.5 kg,占比为1.37%;原材料运输造成的碳足迹占比仅为0.23%。该研究对黄磷行业及磷化工产业有序推进“双碳”战略具有重要的研究意义和价值。基于黄磷产品碳足迹特点及计算实例分析,可以通过合理利用磷矿资源地理位置优势、加强工艺控制、黄磷尾气综合利用等措施进行碳减排,减少黄磷产品生产过程的碳足迹。