非贵金属催化剂用于丙烷脱氢的研究进展

2023-12-19王延苏刘国柱于海斌

王延苏,刘国柱,于海斌

(1.天津大学化工学院,天津 300350;2.中海油天津化工研究设计院有限公司,天津 300131)

丙烯是一种重要的化工原料,用于生产聚丙烯、环氧丙烷、聚丙烯腈、丙烯醛等重要的化工产品[1]。随着国民经济的快速发展,人们对于丙烯的需求量逐年增加。目前,丙烯主要来源于石油的催化裂解和石脑油的催化裂化。但是,该方法能耗高、选择性低,且随着石油价格的日益升高,很难满足人们对丙烯的需求。另外,随着美国页岩气开采技术的日益成熟,大量廉价的丙烷被开发出来,因而丙烷脱氢制丙烯引起了大家的广泛关注,并被认为是解决丙烯短缺问题最有效的手段之一。丙烷催化脱氢技术根据反应气体的不同主要分为氧化脱氢和直接脱氢两大类。丙烷氧化脱氢技术是在反应过程中加入氧化性气体(如氮氧化物、二氧化碳、氧气等),当氧气作为氧化性气体时,丙烷氧化脱氢的反应式如式(1)所示:

虽然氧化剂的加入打破了热力学的限制,使反应温度低、耗能少,但是在反应过程中丙烷和丙烯分子易进行深度氧化生成大量的COx[2-3]。近年来,丙烷氧化脱氢反应得到了人们的关注,许多高效的新型金属氧化物催化剂也被开发出来,如MnOx、CoOx、VOx等。这些催化剂虽然活性高,但存在因深度氧化而导致的二氧化碳排放量大、烯烃选择性差的问题,难以满足工业需求。与氧化脱氢制丙烯技术相比,丙烷直接脱氢技术(PDH)选择性高、产物单一,具有广阔的工业应用前景。丙烷直接脱氢制丙烯是一个强吸热反应,其热力学方程式见式(2):

值得注意的是,丙烷分子中的C—H 键稳定性较高,需要很高的温度才能实现碳氢键的活化和断裂。通常,丙烷直接脱氢反应需要在500 ℃以上才能进行有效的脱氢反应[4-5]。目前,丙烷直接脱氢技术已被广泛应用于丙烯工业生产中,主要采取Catofin 工艺(CrOx基催化剂)和Oleflex 工艺(Pt 基催化剂)。然而使用的CrOx基催化剂和Pt基催化剂存在催化剂稳定性差、成本高和环境污染等问题,因此迫切需要探索开发具有自主知识产权的高效、绿色环保的丙烷脱氢用负载型催化剂。金属氧化物作为可替代型非贵金属催化剂可用于催化丙烷脱氢反应,但是该类催化剂在丙烷脱氢反应中容易发生炭沉积,造成脱氢活性大幅下降;此外,在高温、还原气氛下金属氧化物容易出现烧结、重构或还原。因此,积炭和催化剂活性位点结构或组分失效被认为是限制金属氧化物催化剂性能的主要因素。

本文从丙烷脱氢反应路径、失活机理等方面出发,简要概述金属氧化物失活行为,详细综述了近几年新型非贵金属催化剂如CoOx、ZnOx、VOx、SnOx等在丙烷脱氢反应中的应用及优化策略,并揭示催化剂的反应位点及催化机理,为未来设计出高活性、高稳定性的PDH催化剂提供指导。

1 活性中心和反应路径

对于金属氧化物,C—H键的活化机理与金属Pt不同,其脱氢过程主要依赖于催化剂的结构和配位环境。普遍认为,配位不饱和的高度分散M—O(M为金属)位点具有较高的脱氢活性[6],图1 为CrOx/Al2O3中配位不饱和Cr3+催化丙烷脱氢反应路径。首先,催化剂中的Cr3+物种激活丙烷分子中的C—H键,然后是丙烷分子中的β-H 转移生成丙烯,最后丙烷上转移的H原子结合形成氢气。

图1 CrOx/Al2O3催化剂中配位不饱和Cr3+物种催化丙烷脱氢反应[6]Fig.1 Coordinatively unsaturated Cr3+ species of CrOx/Al2O3 catalyst catalyze propane dehydrogenation reaction[6]

COPÉRET 课题组利用金属有机化学法制备了一系列单位点的Zn(Ⅱ)/SiO2催化剂,并利用密度泛函理论(DFT)深入探究了该催化剂在丙烷脱氢反应中的反应机理[7]。结果表明,丙烷分子首先吸附在催化剂的活性位点上(形成一个ZnC3H8η3—H,H,H物种),然后C—H 键进一步活化和断裂(形成一个Zn2+—C3H7中间体,然后转化为Zn2+—C3H6物种),最后丙烯和氢气分子从催化剂表面脱附,完成催化剂的催化循环过程(见图2)。整个反应过程中第一个C—H键的活化和断裂能垒最高,因而也是整个反应过程中的决速步骤。

图2 Zn—CH2CH3形成C2和C4烃的不同活化机制[7]Fig.2 Different activation mechanisms of Zn—CH2CH3 to form C2 and C4[7]

SiO2载体上负载Co 物种也可用于丙烷脱氢反应,并表现出良好的丙烯选择性和稳定性。基于DFT计算得知Co/SiO2催化剂中Lewis酸性的单活性位Co2+具有活化C—H 键的能力[8],其催化机理与Zn(Ⅱ)/SiO2催化剂类似。此外,该团队还考察了SiO2载体上隔离态Fe 离子的丙烷脱氢反应路径[9],结果如图3所示。

2 失活机理

一些金属氧化物因具有还原性在反应或再生过程中容易被还原为较低的氧化态甚至金属态,致使活性位点结构发生变化、焦炭沉积堵塞空隙或覆盖活性位点,进而导致催化剂失活。因此,金属氧化物丙烷脱氢催化剂的失活主要由以下几个方面引起:1)积炭的形成;2)活性位点结构发生变化;3)活性位点减少。

积炭是指在丙烷脱氢过程中发生副反应形成的焦炭。与金属基催化剂相比,金属氧化物上焦炭的形成更为复杂。通常,形成的焦炭倾向于覆盖在金属氧化物的路易斯酸位点,从而改变催化性能。对于CrOx基催化剂,随着催化剂中Cr6+质量分数的增加,C1-C3副产物和焦炭的产率均有所增加。当Cr6+质量分数从0.78%提高到1.68%时,C1-C3收率从2.3%提高到3.3%,焦炭收率从2.81%提高到3.8%。因此,积炭与催化剂金属含量有关,通过调控催化剂组成可精细控制积炭的生成。

此外,催化剂的稳定性取决于催化剂的抗焦能力,催化剂的失活速率与结焦速率密切相关。以VOx催化剂为例,ZHAO等[10]构筑了3种VOx催化剂的理论模型:1)V2O5,代表未经处理的样品;2)V2O5H2,代表H2处理的样品,具有V—OH;3)V2O3,代表被丙烷还原后的样品,并计算了相应的丙烷脱氢反应过程和吸脱附能垒。结果表明,V—OH 虽然不直接参与反应,但是在反应初期,V—OH 先参与构成V—O—V 物种,该物种具有很高的催化活性,且产物容易从催化剂表面脱离;V2O3虽然具有很高的催化活性,但是生成的丙烯不容易从催化剂表面脱附,容易被进一步还原成为C3H5+,产生积炭;而V2O5会在反应过程中与丙烷生成丙酮,发生脱氧形成V2O3,也会很快产生积炭,导致失活。因此,改变V基催化剂中表面羟基的浓度能够有效调节催化剂的微观结构,提高催化剂的抗焦能力,进而改善催化剂的丙烷脱氢性能。

尽管在防止积炭方面已经取得了良好的进展,但在丙烷的直接脱氢反应中,积炭的形成仍然是不可避免的。因此,在工业生产中有必要定期对催化剂进行再生。催化剂经再生后都会恢复大部分活性,但再生过程中因烧结导致的活性损失并非完全可逆。

高温的再生过程可能会诱发催化组分的挥发和浸出,进而导致催化剂失活。例如ZnOx熔点较低,当温度超过塔曼温度时,ZnOx很容易被还原为金属态Zn导致活性组分损失。据报道,稳定在分子筛中阳离子交换位点的孤立Zn2+表现出优异的稳定性,这可能是因为O与分子筛的框架Si/Al原子结合,产生了很大的还原阻力,此外,贵金属Pt 的掺杂也可以抑制Zn 组分的还原[11]。表面组成和相结构的改变也会导致催化剂失活,如γ-氧化铝在高温下会转变为θ-氧化铝甚至α-氧化铝,导致比表面积减少。通过掺杂另一种成分可以抑制以上转化过程,ERSOY等[12]发现在溶胶-凝胶衍生的氧化铝凝胶中加入La2O3,可以将γ-Al2O3到α-Al2O3的转变温度提高到1 200 ℃。综述可知,积炭的形成和再生是丙烷脱氢催化剂面临的一个关键问题,尽管已经做出了许多努力来缓解这一问题,但相关的研究工作仍需进一步开展。

3 金属氧化物催化剂

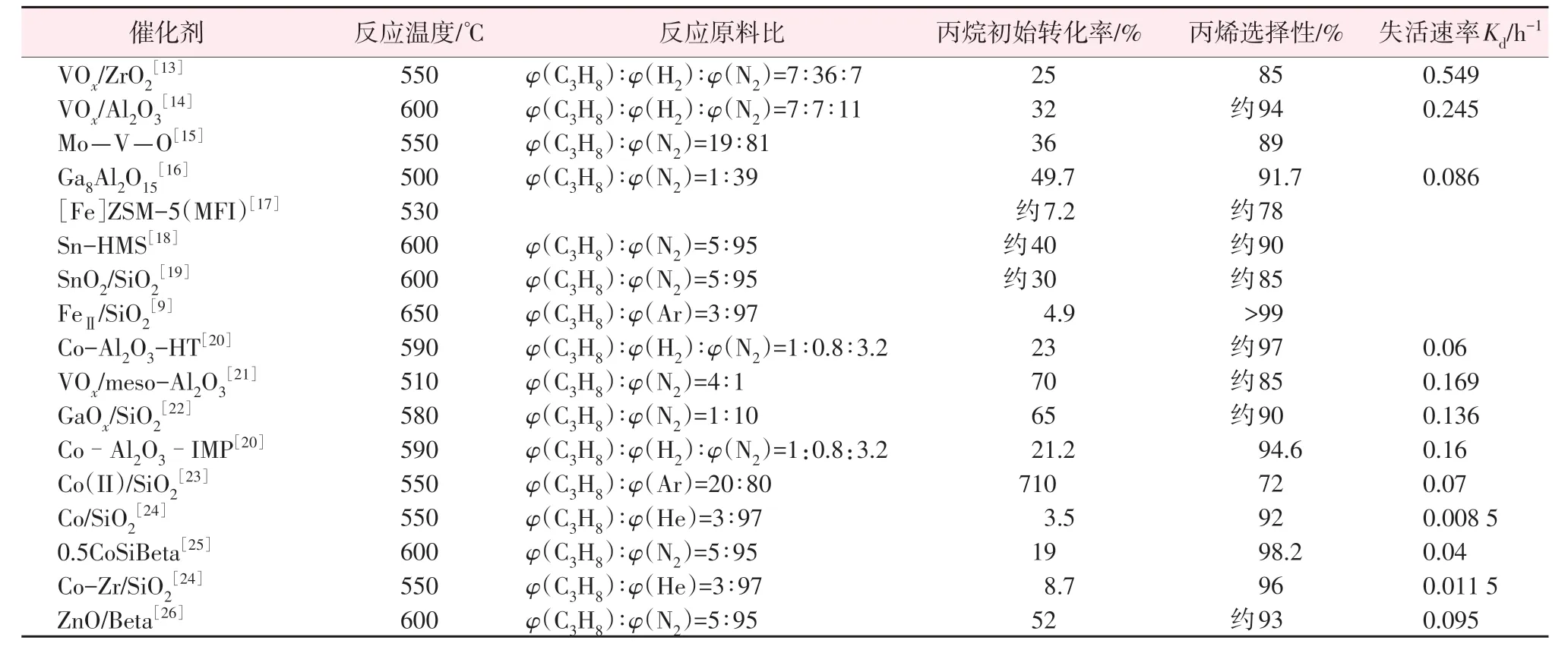

目前,大量金属氧化物基催化剂(如CoOx、ZnOx、VOx、SnOx等)已被广泛应用于PDH反应,表现出较好的脱氢活性和丙烯选择性,但仍存在失活等问题。表1给出了各种金属氧化物的丙烷脱氢反应性能。下面将重点介绍CoOx、ZnOx、VOx、SnOx等催化剂在丙烷脱氢反应中的现状。

表1 不同金属氧化物催化剂在丙烷脱氢制丙烯中的催化性能Table 1 Catalytic performance of different metal oxide catalysts in propane dehydrogenation to propylene

3.1 CoOx基催化剂

钴基催化剂在PDH中具有良好的应用前景,而且Co元素在地球上的丰度较高,是一种可以被长期使用的金属资源[20,25,27-29]。据报道,负载在SiO2和Al2O3上的Co 物种对丙烷脱氢具有较高活性,但丙烯的选择性并不乐观[30]。SUN 等[31]报道指出,在反应条件下Al2O3载体上四配位Co(Ⅱ)位点形成的“表面Co 尖晶石”是催化丙烷脱氢的主要活性位点,而在反应中由Co3O4晶体还原形成的大金属Co颗粒则利于裂解反应的发生。显然,Co基催化剂包含多个活性位点,且这些活性位点不一定是丙烷脱氢反应的理想活性位点,尤其是当这些金属的价态在催化反应过程中发生变化时进一步增加了对活性位点确定的难度。此外,含有多活性中心的催化剂很容易催化结构敏感的副反应,如深度脱氢和裂解。

实验证明,“活性位点隔离”策略可以有效解决以上难题,并且目前人们已经开发了多种活性位点隔离的策略[32-34]。HU 等[8]在氢氧化铵溶液中以CoIII(NH3)6Cl3为金属前驱体合成了二氧化硅负载的四面体Co2+,该催化剂对丙烯具有很高的选择性。ESTES等[23]通过表面有机金属化学法在二氧化硅表面制备了孤立的CoO,其对丙烯也具有很高的选择性。然而,由于孤立的CoO位点具有高表面自由能,极其不稳定,导致催化剂在反应过程中(特别是在高温下)容易发生团聚,造成丙烷的转化率大大降低。因此,有必要开发一种新的方法来分离金属物种,并保护分离的金属物种以防止其聚集。

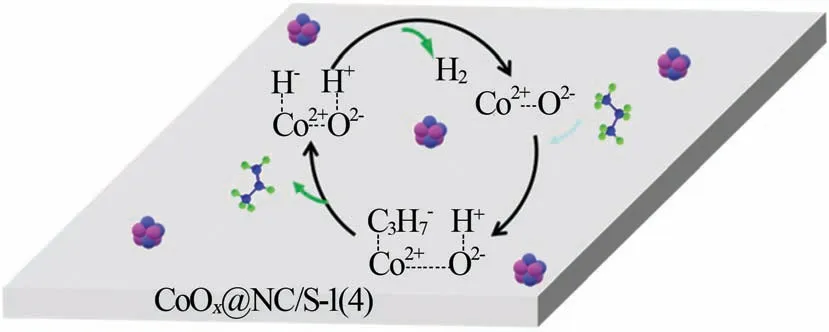

近年来,在氮掺杂碳材料中包覆孤立的金属位点已被广泛用于增强金属物种在多相催化中的稳定性。众所周知,沸石咪唑骨架(ZIF)是金属有机骨架(MOF)的子类,由含金属的节点和有机连接体组成。ZIF可作为金属前驱体通过热解将金属包覆在氮掺杂的碳中[32,35-40]。另外,如果将第二种金属原子引入ZIF 中,则可利用有机连接体所提供的配位环境调节金属位点之间的空间距离[41-43]。基于此,本课题组通过热解负载于silicalite-1 分子筛(S-1,MFI型)上的双金属Zn/Co沸石咪唑骨架合成了氮掺杂碳(NC)层中空间隔离的钴氧化物位点[44];所得CoOx@NC/S-1 催化剂的丙烷转化率为40%,丙烯的选择性为97%,在600 ℃下反应10 h后,丙烷的转化率没有明显降低;通过H2-TPR、UV-vis、XPS及原位FT-IR等一系列表征推断出丙烷脱氢和丙烯加氢的中间产物是钴丙基(Co—C3H7),并据此提出CoOx@NC/S-1(4)催化剂用于丙烷脱氢的反应机理,如图4所示。首先,丙烷在分离的CoO表面活化,生成钴丙基;随后,形成的丙基自由基断裂,通过β-H裂解形成丙烯和氢气。

图4 CoOx@NC/S-1(4)催化剂用于丙烷脱氢的可能的反应机理[44]Fig.4 Possible reaction mechanism of propane dehydrogenation over CoOx@NC/S-1(4) catalyst[44]

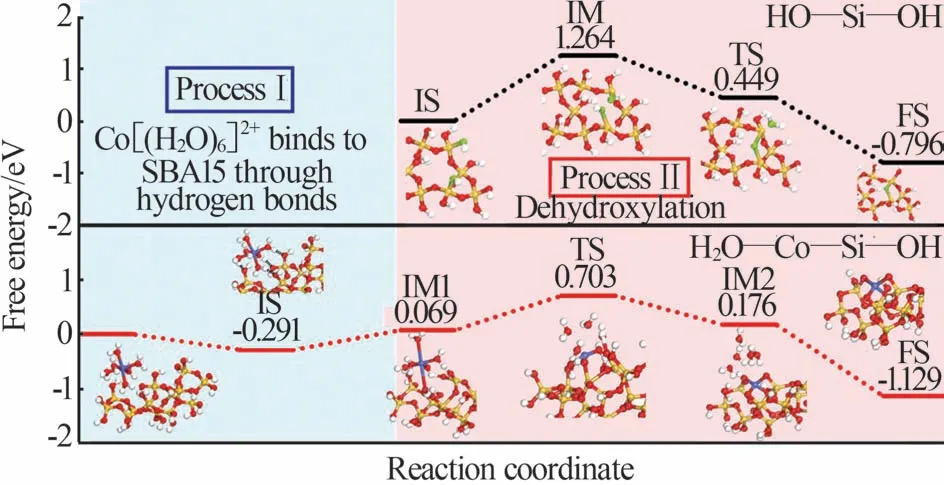

利用分子筛或二氧化硅上的羟基锚定的高分散金属位点,虽然已展现出选择性活化烷烃中C—H键的能力,但是分子筛或氧化硅载体上偶联的吸附水在稳定高分散金属位点中的调控作用却经常被忽略,导致对催化剂合成机理缺乏更深入的理解。最近,昆明理工大学罗永明和何德东团队首次阐明了硅基载体上吸附水对获得高分散四面体Co(Ⅱ)的作用机制[45],结果表明:钴与吸附水相互作用,吸附水通过氢键附着在二氧化硅载体上形成[Co(H2O)6]2+;随后,形成的[Co(H2O)6]2+在直接还原过程中被羟基锚定,形成高度分散的Td-Co(Ⅱ);其中,[Co(H2O)6]2+的存在降低了SBA-15 载体上脱羟基过程的反应自由能(具体过程见图5),为Td-Co(Ⅱ)位点的形成创造了有利条件;该研究工作为吸附水在催化剂合成中的作用提供了一个新的视角,同时也为设计高活性钴基PDH 催化剂提供了一种简单有效的方法。

图5 基于DFT计算脱羟基过程的反应自由能[45]Fig.5 DFT calculations of free energy of dehydroxylation[45]

3.2 ZnOx基催化剂

过渡金属Zn 也具有一定的丙烷脱氢活性。SCHWEITZER等[46]发现氧化硅表面单一的Zn2+位点在丙烯加氢和丙烷脱氢方面具有较好的催化性能;表征分析和DFT 计算表明,反应过程中Zn2+失去一个Zn—O 键形成了不饱和结构,该结构为催化丙烷脱氢的主要活性位点,此外Zn2+位点处丙烯的C—C键的裂解能垒较高,因而该催化剂表现出较高的选择性和稳定性。为了提高丙烷脱氢活性,ZHANG等[11]通过原子沉积的方法制备了ZnO/ZSM-5 和ZnO/Y催化剂,并表现出较高的初始活性,但是该催化剂稳定性较差,这主要是因为强酸性的ZSM-5和Y 型分子筛很容易造成丙烷的过度脱氢,从而导致催化剂表面形成大量的积炭而失活。CAMACHOBUNQUIN等[7]研究发现,以二乙基锌为原料采用原子沉积的方法可以制备高分散的Zn基催化剂,进而改善催化性能,但是该催化剂制备过程复杂,很难进行商业化。

为了解决以上问题,YUAN 课题组通过简单的湿浸渍法将ZnO纳米团簇限域在脱铝的Beta分子筛中合成了一种高效的Zn 基催化剂[26];在4 000 h-1、600 ℃的反应条件下,催化剂的丙烷转化率可达53%,丙烯选择性可达93%,连续反应10 h后收率仅损失12.8%;此外,反复再生后的性能也比较理想,在国内外报道的Zn基脱氢催化剂中处于领先地位;一系列表征表明,脱铝处理可以完全消除Beta 分子筛中铝的强酸中心,促进ZnO团簇的高度分散;ZnO团簇通过与载体的相互作用产生大量的Lewis 酸性中心,其数量与脱氢活性线性相关,由此说明ZnO团簇是催化活性中心;然而,还原气氛下ZnO基催化剂在丙烷脱氢反应中容易发生结构上的变化,导致ZnO 基催化剂的活性中心及反应路径存在很多疑点。SONG等[47]采用原位合成的方法制备了Zn-MFI催化剂,利用多种探针分子的原位红外光谱探测到了还原性气氛(H2还原、PDH 反应)下锌羟基([ZnOH]+)物种向锌氢物种([ZnH]+)的转变;随后通过动力学实验、原位丙烷红外、程序升温反应实验及反应势能面的计算化学验证了上述结构转变能量上的合理性,并揭示了锌氢活性位能够降低丙烷分子C—H 键活化的能垒,从而表现出优异的催化性能。为了进一步研究还原条件下ZnO基催化剂的活性位点,ZHAO 等[48]将金属Zn 与S-1 载体机械混合并在氩气中加热,发现在380 ℃左右有氢气放出;同时对该催化剂进行原位红外表征分析发现,S-1 载体上羟基窝的强度随着还原时间的增加而逐渐降低,说明氧化锌还原得到的锌原子会和羟基窝发生反应,生成活性锌物种;通过X射线吸收精细结构谱(EXAFS)及原位X 射线吸收光谱(XAS)分析发现,沸石或金属氧化物中的缺陷—OH位点与Zn原子反应原位形成负载型双核ZnOx物种,且双核ZnOx簇的结构保持不变,其吸收边逐渐向金属Zn 偏移,Zn—O 配位逐渐减少(具体的结构-性能关系见图6);因此,推断不饱和配位的双核ZnOx簇是丙烷脱氢的活性位。

图6 Zn-MFI催化剂的结构-性能关系分析[48]Fig.6 Structure-activity relationship analysis of Zn-MFI catalyst[48]

尽管Zn 基催化剂在丙烷脱氢领域有了一些研究进展,但有一些问题需要进一步探索和解决,如催化性能(活性和选择性)需要进一步提高;反应温度通常较高,导致裂解、结焦和氢解等副反应的发生;反应机理仍存在一定的争论等。锆基催化剂对PDH 表现出较好的催化性能,有一定的应用前景,但一般需要较高的反应温度(约为570 ℃)才能达到较高的转化效率。另外,ZnO 是弱碱,ZrO2是弱酸,两者的结合有可能改变ZnO 基材料的酸碱性质,并影响产物的选择性,从而提高催化剂的活性。QU等[49]结合Zn和Zr基催化剂在丙烷脱氢中的特点构建出一种对丙烷直接脱氢具有协同作用的二元ZnZrxOy低温催化剂;结果表明,催化剂中的Zncus—O—Zrcus(Zncus和Zrcus分别为配位不饱和的锌和锆离子)是脱氢活性位,其中第一步脱氢发生在Zncus上,第二步脱氢发生在Zrcus上,Zn和Zr活性物种的协同效应显著地降低了丙烷脱氢反应的活化能,其反应过程示意图见图7;所开发的Zn、Zr双金属催化剂,对丙烷直接脱氢反应具有较高的转化率和选择性、反应温度低、循环性能和稳定性好,具有良好的应用前景。

图7 ZnZrxOy催化丙烷脱氢示意图[49]Fig.7 Schematic diagram of propane dehydrogenation over ZnZrxOy catalyst[49]

3.3 SnOx基催化剂

通常认为Sn是Pt基催化剂的助剂,能够调控Pt的几何分散性和电子密度,进而影响催化性能。有报道称,Sn 也具有一定的丙烷脱氢性能。WANG等[50]报道了不含贵金属的Sn/SiO2催化剂在丙烷脱氢反应中表现出较高的稳定性,工作80 h后不发生明显失活,当掺入少量贵金属Pd时,反应168 h后没有发生明显的失活现象。之后,该团队又通过原位组装的方法将Sn封装到六方介孔二氧化硅内部[51],并在丙烷脱氢反应中表现出较高的丙烷转化率(约为40%)和良好的稳定性;通过一系列表征表明,Sn物种与载体之间有很强的相互作用,可以提高催化剂的稳定性,且形成的Sn—O—Si 键作为活性位点能够促进C—H 键的断裂,进而提高催化剂的脱氢活性。

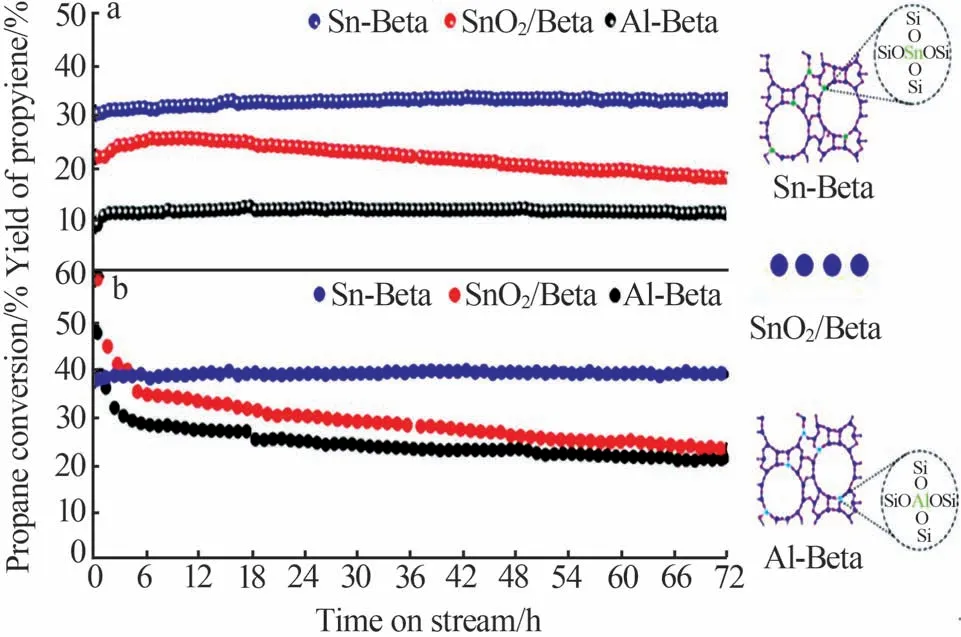

虽然SnOx基催化剂在丙烷脱氢反应中的活性位点已经初步确定,但其具体的催化机理仍待探索。YUE等[52]报道了具有Lewis酸位点的Sn-β分子筛催化剂,其在丙烷脱氢反应中获得了优异的催化性能(见图8);一系列表征和DFT计算表明:Sn物种与分子筛骨架之间存在较强的相互作用,Sn与相邻的O原子或—OH共同作为丙烷脱氢活性位点;丙烷脱氢在该催化剂上通过直接反应机制进行,即C3H7中的H原子与封闭位点的Bronsted质子或开放位点的水的质子直接偶联生成氢分子。这种高效的Sn-Beta分子筛催化剂为发展新一代高稳定性的SnOx基丙烷脱氢催化剂提供了新的途径。

图8 Sn-Beta催化剂用于丙烷脱氢反应的催化性能图[52]Fig.8 Catalytic performance of Sn-Beta catalyst for propane dehydrogenation[52]

3.4 VOx基催化剂

负载型氧化钒催化剂性能好、成本低,是一种很有前途的丙烷脱氢催化剂。V基催化剂中有许多V物种,如V5+、V4+、V3+、孤立Vn+、聚集态Vn+和结晶V2O5[10,14,53],在丙烷脱氢过程中,V5+也会转变为低价态的V4+和V3+物种。此外,炭沉积物的形成速率与VOx化合物的聚合度有关,聚合度越高,炭沉积物的数量就越多。GONG 课题组制备了VOx/Al2O3催化剂[14],通过表征分析和实验结果发现:当V负载量较低时[n(V)/n(Al)=1.0],孤立的V3+物种占主导地位,积炭较少;当V 负载量较高时[n(V)/n(Al)=1.6],会形成大量晶体V2O5,积炭较多;转化频率(TOF)结果表明,孤立的V3+比其他V物种(V5+、V4+和V2O5)更为活跃,因此说明V3+是主要的活性位点。

YUAN课题组报道了V组分与催化性能的构效关系,并探索了催化剂的活性中心[54],结果表明:酸性中心可能与V—O—Si键有关,当V质量分数从3%增加到10%时,逐渐形成无催化活性的V—O—V键,转化率没有进一步提高;在3VSiBeta 催化剂中,分散在SiBeta 载体上的孤立单层VOx物种形成了大量的酸性V—O—Si键,其活性和稳定性相当于高负载量的10VSiBeta催化剂。因此,调控V物种的聚合度和数量是提高催化剂活性和稳定性的关键。

据报道,氢气处理的V 基催化剂可以提高催化剂表面的羟基含量,有效提高V物种的分散性,降低积炭的形成。ZHAO 等[10]通过调控H2预处理条件,合成了具有不同V—OH覆盖度的VOx/Al2O3催化剂;结果表明,被羟基覆盖的VOx催化剂与丙烯的结合强度要弱于V2O3,因此表面V—OH能够促进丙烯的脱附并防止其深度脱氢形成积炭。

在V基催化剂中加入助剂也是改善丙烷脱氢性能的重要措施之一。WU等[55]报道了一种MgO改性VOx/Al2O3催化剂,该催化剂在丙烷脱氢反应中表现出比VOx/Al2O3催化剂更高的稳定性;这是因为MgO的加入有助于将V2O5纳米颗粒分散成低聚合的VOx,从而提高催化剂的稳定性和抗积炭能力(见图9)。GU 等[56]采用PH3对VOx/Al2O3催化剂进行改性,并考察了P 的加入对催化性能的影响;结果表明,将P引入VOx中不仅降低了V物种的聚合形成更多分离的V 物种,还减弱了V 物种与氧化铝之间的相互作用,使V 位点对活性中间体和丙烯产物更为排斥,从而抑制了催化剂的结焦。

图9 镁改性对VOx/Al2O3结构与结焦的影响[55]Fig.9 Effect of Mg modification on structure and coke formation of VOx/Al2O3 catalyst[55]

除了助剂外,载体也起到非常关键的作用。XIE等[13]制备了VOx/ZrO2和VOx/Al2O3催化剂并探讨了载体对催化反应的影响(见图10);结合原位拉曼光谱、XPS和DFT计算结果表明,VOx/ZrO2(V—O、V—O—V 和V—O—Zr)上的V—O 键更容易在还原后消耗掉,V—O键的易还原性促进了低配位V物种的形成,进而提高了脱氢活性;此外,多孔催化剂载体不仅有利于反应分子的扩散,还可以提供更多的活性位点。RODEMERCK 等[57]报道了一种负载于MCM-41 载体上的VOx催化剂,其在丙烷脱氢反应中表现出优异的催化活性。

图10 不同V结构的VZr和VAl催化剂催化丙烷脱氢反应[13]Fig.10 Propane dehydrogenation on VZr and VAl catalysts with different V structures[13]

3.5 其他金属氧化物催化剂

在丙烷气氛下部分原位还原的纳米TiO2催化剂具有较高的丙烷脱氢活性,未来有望发展成为高效的丙烷无氧脱氢制丙烯廉价催化剂。XIE等[58]通过一系列反应前后催化剂的非原位对比表征、原位Raman 表征、表面化学反应、量化计算等研究,揭示了氧空位和催化活性之间的线性关系及氧空位邻近的配位不饱和Ti3+—O酸碱对是丙烷脱氢的活性位;该团队针对高温还原气氛下催化剂表面的氧空位动态变化过程及影响因素进行详细深入的探讨,通过低/高温氧气脉冲实验确定体相和表面氧空位的含量推测晶格氧(氧空位)的高温迁移过程;通过谢乐公式计算预处理和反应后TiO2催化剂垂直于(101)晶面的晶粒厚度差值(dp-ds),该差值用来反映晶粒聚合长大程度,并发现与丙烯生成速率呈正比关系,推断纳米TiO2的Ostwald 熟化与还原过程的协同作用促进氧空位的生成。值得注意的是,TiO2催化剂应用于催化丙烷脱氢的研究较少,因此后续还有许多内容需要补充和拓展。

Ga 基[59-62]、In 基[63]、Ni 基[64]催化剂同样对丙烷脱氢具有良好的活性。其中,Ni 基催化剂,尤其是单位点Ni 基催化剂中孤立的Ni 原子位点可以有效抑制C—C键断裂发生相关的副反应。单位点Ni基催化剂中Ni2+—O4活性中心具有高化学稳定性和高热稳定性,在H2/C3H8-O2气氛循环反应中也能保持结构不变,且使用后催化剂只需要经过简单的烧炭再生就可以恢复初始催化性能[65]。目前,关于单位点金属催化剂用于丙烷脱氢的研究已经有多篇文章报道,虽然该类催化剂在催化稳定性和丙烯选择性方面有很大提升,但是其活性的提高仍面临很大的挑战。

4 结论与展望

随着全球对丙烯需求量的日益攀升,丙烷直接脱氢制丙烯成为一条有经济效益的路线,从而使天然气及页岩气中的丙烷变成具有更高附加值的丙烯。目前,已开发出一系列新型金属氧化物丙烷脱氢催化剂,但其丙烷的转化率仍有较大提升空间。此外,该类催化剂在高温且临氢的反应条件下存在金属—氧键结构稳定性差等问题,限制了其大规模应用。为此,未来新型金属氧化物丙烷脱氢催化剂的研究工作可从以下几个方面开展。

1)丙烷脱氢是一个受热力学控制的强吸热反应。由于丙烷分子中的C—C 键键能低于C—H 键键能,因此需要考虑反应条件下C—H 键与C—C 键选择性活化的问题。丙烷脱氢生成丙烯是结构不敏感型反应,单个原子或者多原子集合体(纳米颗粒)都可以催化该过程。而C—C 键断裂需要在多原子位点上进行。因此,将活性中心构筑成孤立的单个原子是抑制副反应、提高丙烯选择性的一种有效手段。

2)通过缺陷工程、界面效应及限域效应提高金属—氧键结构稳定性,防止其在高温反应或再生过程中发生结构或组分的变化。此外,由于大部分载体都是电惰性,可以设计“活性”载体来诱发电子效应,从而实现载体与活性中心之间的相互作用,进而提升丙烷脱氢效率。

3)通过理论计算与实验相结合的方法进一步揭示金属氧化物催化剂的丙烷脱氢机理和活性中心,明确催化剂的构效关系,并基于此开发新的合成方法、调节载体的性质及添加适量的助剂来优化催化剂的结构和性质,从而提高催化剂的催化性能。