L-色氨酸分离纯化工艺改进的探讨

2023-12-18魏明辉李朝波孟范义翟秀超

魏明辉,李朝波,孟范义,翟秀超

1.中信建设有限责任公司 (北京 100027) 2. 中粮工科(无锡)国际生化技术有限公司 (无锡 214035) 3.无锡中粮工程科技有限公司 (无锡 214035)

L-色氨酸(L-Tryptophan)是人体必需8种氨基酸之一,是人类最早开始研究的色氨酸之一[1],L-色氨酸的生产最早主要是依靠化学合成法和蛋白质水解法制造。微生物发酵法具有原料价格低廉、工艺控制简单、产品质量可靠等优点[2]。随着生物技术的发展,利用微生物发酵法生产色氨酸得到了全面推广,发酵水平显著提高。通过不断改进和优化工业菌种,工业化生产色氨酸发酵产酸指标达到40 g/L以上,发酵成本大大降低。L-色氨酸发酵液的分离纯化是决定L-色氮酸生产成本和产品质量的重要因素,目前,从发酵液中分离纯化L-色氨酸的方法有连续离交法[3]、结晶法和色谱法等。在发酵水平不高的情况下,如果采用连续离交法分离纯化色氨酸,存在产品收率低、酸碱消耗高、废水排放量大等缺点。因而,随着发酵水平的不断提高,分离纯化工艺的改进与创新将成为解决企业生产瓶颈问题的有效方法。随着色谱技术的出现及在生产应用中出色的表现,让人们对工艺的改进和优化充满了信心与希望。色谱技术尤其在对提高产品收率和废液处理上展现了特有的优势。通过不断的探索和工艺革新,色谱工艺已经具备节省树脂用量、节省再生剂和洗涤水用量、工艺灵活性高、操作简单、投资费用低等优点,正被更多的行业所关注。使得大规模的色谱分离技术被广泛应用于石油化工、淀粉糖、氨基酸、糖类、有机酸等产品的分离纯化。

1 色氨酸提取纯化工艺

1.1 连续离交工艺

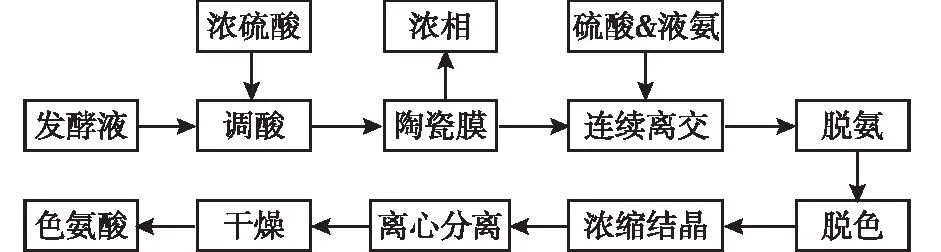

目前国内规模化生产L-色氨酸的企业主要采用陶瓷膜+连续离交的传统工艺提取色氨酸。利用树脂中的功能基因与膜滤液中的色氨酸离子进行交换将色氨酸吸附在树脂上,再利用氨水的NH4+将树脂上的色氨酸离子置换下来,进料前期,色氨酸膜滤液初始浓度高,首次进入吸附区,一价色氨酸阳离子具有较大的离子交换推动力,就可以达到与杂质分离的目的。但是当液相中浓度很低时,此时则需要浓硫酸调 pH值,来增强色氨酸在低浓度下的吸附推动力,则需要消耗大量浓硫酸。该工艺的主要缺点是树脂对色氨酸吸附效率低,对无机盐和其它杂酸(谷氨酸)的分离效果差,从而影响洗脱液的纯度。在离交过程中需要不断使用硫酸和氨水,同时增加了废水量。在洗脱过程中需要大量的氨水,后续工段需要脱氨设备,增加设备投资成本。连续离交工艺流程见图1。

图1 连续离交工艺流程图

1.2 色谱工艺

色谱分离技术是基于不同物质在由固定相和流动相构成的体系中具有不同分配系数,采用流动相洗脱过程中呈现不同保留时间,从而实现产品分离。

色谱分离技术是将若干根色谱柱串联在一起,每根色谱柱均设有物料进出口,并通过操作开关阀组沿着流动相的循环流动方向定时切换,从而周期性改变物料进出口位置,以此来模拟固定相与流动相之间的逆流移动,实现组分之间的连续分离。连续色谱工艺以稀氨水作为洗提液,减少传统工艺过程中的酸碱消耗和水耗,寻求更加绿色环保的工艺路线,降低工业化L-色氨酸生产成本,取代传统离子交换工艺,推动我国L-色氨酸生产技术的进步。

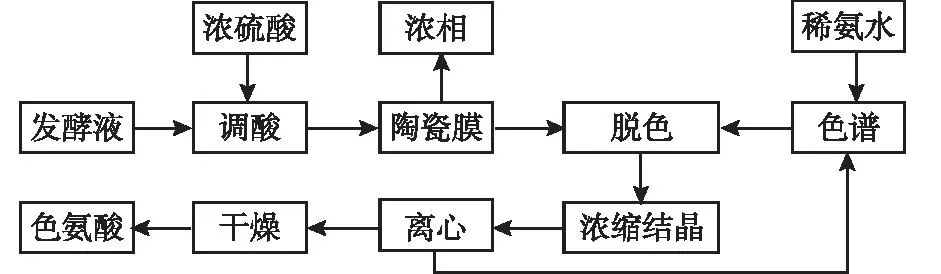

本套装置工艺改进的亮点是不使用连续离交工艺,根据L-色氨酸低浓度结晶的特性,发酵液经过陶瓷膜过滤去除菌体等杂质后,膜滤清液通过脱色后进入浓缩结晶设备。结晶后的晶浆液经过离心机分离后,大部分晶体直接干燥做L-色氨酸成品。少量母液的处理上引入色谱分离技术,将此部分回收的色氨酸提取液返回到脱色工序,与膜清液进行混合脱色处理。极大的提高了产品的收率,同时也解决了废液的处理问题。色谱树脂本身具有一定的吸附色素的能力,这样就可以降低后续工段粉碳的使用量。经优化调整后工艺路线简化,废弃物排放少,有利于企业降本增效。提高产品的核心竞争力。色谱工艺流程见图2。

图2 色谱工艺流程图(色谱工艺)

通过图1和图2的两种不同工艺对比,采用色谱工艺可以减少连续离交和脱氨塔两套设备,缩短了提取的工艺路线。不仅降低了设备的一次性投资成本和生产运行费用,而且工艺改进后色氨酸提取的收率也从75%提高到80%以上。

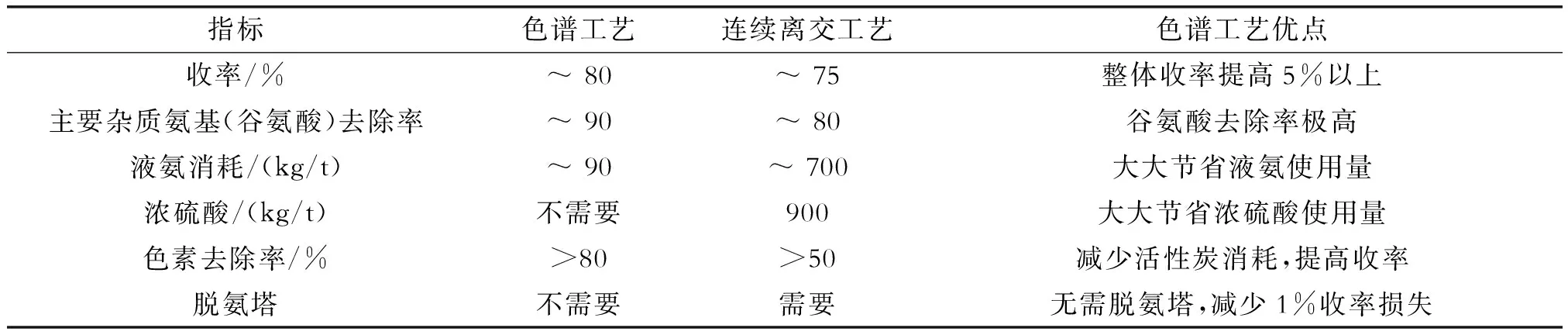

1.3 色氨酸色谱和离交工艺对比

由表1可知,色氨酸母液色谱纯化工艺与传统的连续离交工艺对比,提取收率提高了5个点以上;与传统的连续离交工艺相比,色谱只需要低浓度的氨水洗脱,就能得到低盐分、纯度高的提取液、排废少,而传统的连续离交需要大量的酸碱再生,增大了废水排放和环保处理的压力;色谱工艺对处理色氨酸母液效果明显,能大大去除色素,提纯色氨酸;色谱工艺无需脱氨塔设备,降低设备一次成本投资;色谱工艺只采用一种洗提液进行 L-色氨酸吸附解析,和传统离子交换繁琐的工艺步骤相比,工艺操作更为简单;色谱工艺不需要用浓硫酸,可以降低运行成本以及浓硫酸储存成本。

表1 L-色氨酸色谱和连续离交工艺数据对比

2 结束语

随着色氨酸市场竞争日渐激烈,以及日趋严格的环保政策,色氨酸生产企业必须把企业发展与循环经济融合起来。为提高其整体收率,需要加深对发酵液分离纯化工艺的研究,掌握各项影响因素,对生产过程进行有效控制,提高生产效率,降低能耗和废弃物排放,不断优化生产工序将会成为氨基酸企业未来重要的突破点。本文通过工艺改进,引入色谱分离技术。不仅可提高产品的质量和收率。同时降低一次性投资和生产运行成本。使得色氨酸生产企业在同行业中占有优势地位。当然色谱分离技术属于新型技术,还需要在工厂运行中不断的优化和探索,确保生产的稳定性以及运行成本的节约性。