Q460高强钢交错孔板疲劳损伤后力学性能研究

2023-12-18杨佳男李淑敏刘云贺

梁 刚, 杨佳男, 李淑敏, 刘云贺

(1. 西安理工大学 土木建筑工程学院, 西安 710048;2. 西安理工大学 西北旱区生态水利工程国家重点试验室, 西安 710048)

高强钢具有良好的韧性与强度性能,已成功应用于铁路、桥梁等承受疲劳荷载的结构中[1],但高强钢对疲劳裂纹缺陷较敏感,易发生脆性断裂[2]。因此,对高强钢在长期承受循环荷载后的力学性能进行系统研究具有重要意义。

高强钢及其构件良好的疲劳性能是其在振动环境中安全、可靠的工作基础,为此,施刚等[3]对Q460高强钢的疲劳性能进行了系统研究,给出了用以描述材料疲劳性能的S-N曲线。童乐为等[4]通过对12个试件的常幅推出疲劳试验,探讨了栓钉直径、单钉和群钉布置形式等因素对Q690高强钢-超高性能混凝土组合抗剪连接件疲劳性能的影响规律。宗亮等[5]对Q690高强钢的疲劳裂纹扩展性能进行了系统研究,发现随应力比增大,Q690高强钢裂纹扩展速率呈增大趋势。邱晨等[6]系统研究了Q460高强钢母材、焊缝、热影响区钢材及T形对接接头的超低周疲劳性能,发现增加板厚等参数,对接接头的疲劳寿命断裂延长,位移延性系数增大。胡宝琳等[7]基于线弹性断裂力学,针对直角突变式钢吊车梁变截面部位的疲劳断裂特性进行了系统研究,给出了改善连接疲劳性能的关键参数阈值。郭宏超等[8]对Q460高强钢螺栓连接的疲劳性能分别进行了系统研究,基于试验数据拟合了Smax-N曲线,对比分析了ANSI/AISC 360-10等相关规范对于高强钢疲劳寿命预测的有效性。Steimbreger等[9]系统分析了焊接过程对S690高强钢疲劳性能S-N曲线的影响规律。上述研究成果为高强钢疲劳性能设计奠定了良好的理论基础。

然而,国内外关于高强钢疲劳损伤后的残余力学性能研究较少,而此是结构可靠性评估的重要基础之一,对此张春涛等[10]探讨了荷载水平、循环次数等因素对高强钢材料残余力学性能的影响规律,发现高强钢弹性模量受疲劳损伤的影响较小,但其屈服强度、抗拉强度、伸长率、屈服应变和极限应变等力学性能会随着疲劳损伤的增加而减小。而除上述因素外,构件的疲劳性能还与开孔位置、数量、端距以及孔间距等因素有关[11]。因此,本文考虑加载系数、损伤因子以及板件开孔数量等因素影响,对Q460高强钢母材、交错开孔板进行了疲劳试验和疲劳损伤后静力拉伸试验,探讨疲劳损伤对Q460高强钢交错孔板构件的破坏模式、荷载-位移曲线、承载能力等的影响规律,建立了考虑疲劳损伤的Q460高强钢交错孔板构件残余承载力预测模型,以期为高强钢结构性能可靠性评估提供试验和理论依据。

1 试验概况

1.1 试件设计

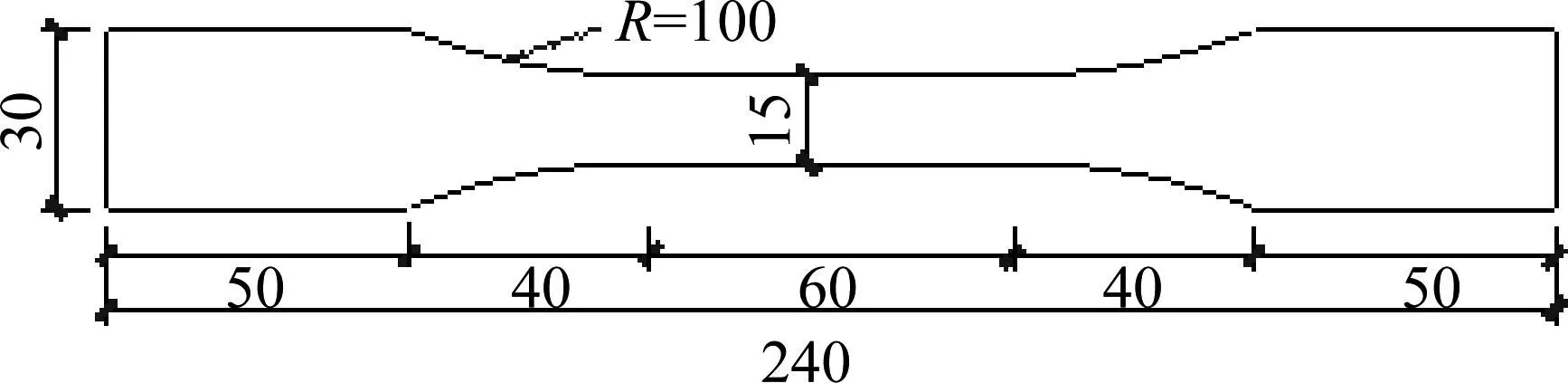

试验设计了9组共计36个高强钢试件,包括3组共12个母材试件,编号为A1-1~A1-4,B1-1~B1-4和C1-1~C1-4;3组共12个两交错孔试件,编号分别是A2-1~A2-4,B2-1~B2-4和C2-1~C2-4,以及3组共12个三交错孔试件,编号为A3-1~A3-4,B3-1~B3-4和C3-1~C3-4。各组内试件的尺寸均相同(仅加载方案不同,为后续方便表述,故将其分为多组),且所有试件均由8 mm厚Q460D高强钢板制成。两交错孔试件平直段部分钻孔直径d0=26 mm,三交错孔试件平直段部分钻孔直径d0=17 mm。用以研究螺栓开孔情况对高强钢疲劳损伤后力学性能的影响规律,其余尺寸详如图1所示。

(b) A1、B1、C1系列两交错孔试件

1.2 试件材料力学性能

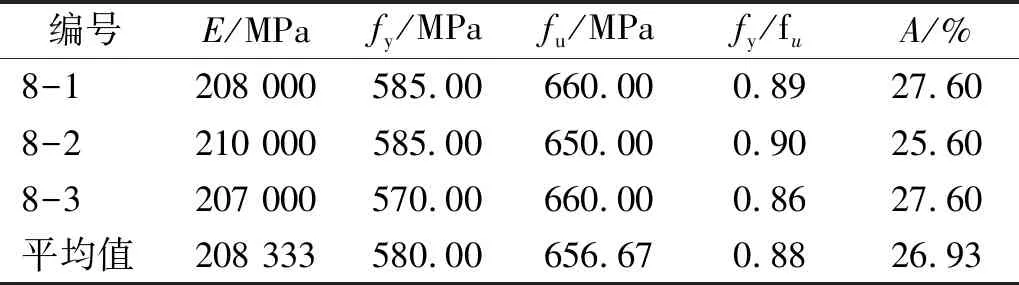

根据GB/T 2975—2018《钢及钢产品力学性能试验取样位置及试样制备》[12]以及GB/T 228.1—2010《金属材料拉伸试验:第1部分:室温试验方法》[13]的规定对材性试件进行了拉伸试验,获得了钢材的应力-应变曲线,如图2所示。Q460D高强钢基本力学性能参数,如表1所示。表1中:E为弹性模量;fy为屈服强度;fu为极限强度;A为断后伸长率。由表1可知,Q460钢材主要力学指标满足相关规范要求。

表1 Q460D钢材材性

图2 钢材应力-应变曲线

1.3 试验方案及加载制度

对于编号为A、B、C的三组试件,按照疲劳、疲劳预损伤和静力拉伸3步进行试验。首先,需确定疲劳试验中最大应力Smax和最小应力Smin,其中,循环加载中各级疲劳荷载水平的Smax一般不超过fy的0.8倍,最小值Smin=10%Smax[14]。基于此,参照表1中钢材屈服强度fy以及试验设备加载能力,确定本次试验的三级疲劳荷载水平的Smax依次为0.7fy、0.6fy和0.5fy,Smin仍取为10%Smax。按照GB/T 3075—2008《金属材料疲劳试验轴向力控制方法》[15]中的规定,分别测得每组1号试件(如A1-1,B1-1,……)在不同应力水平下的疲劳寿命N,如表2所示。其中,应力比R=Smin/Smax=0.1,荷载选用正弦波形,加载频率为10 Hz。为说明加载应力水平Pmax与屈服应力Py间的关系,引入加载系数K=Pmax/Py。

表2 疲劳损伤后Q460D高强钢力学性能试验工况

然后,对每组2~4号试件开展不同循环次数的疲劳预损伤试验。按照Miner疲劳损伤累积理论,疲劳损伤循环次数n与疲劳寿命N的比值则为疲劳损伤D,即D=n/N。因此,给定试件的疲劳损伤因子D,根据疲劳寿命N,可获得Q460D高强钢疲劳损伤需要振动的次数n,各组试件的疲劳损伤值见表2。

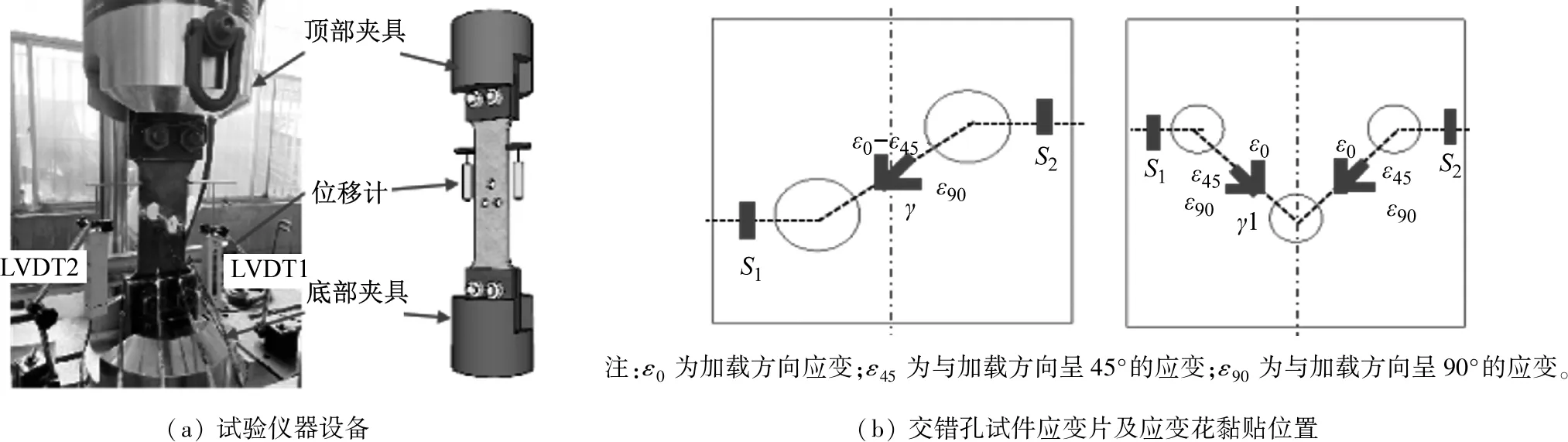

最后,对具有不同疲劳损伤的试件开展静力拉伸试验,获得试件的残余力学性能指标。静力拉伸试验按照位移控制加载,加载速率为0.5 mm/min。疲劳试验和静力拉伸试验均由50 t的MTS静/动态疲劳试验机完成,取布置在试件上端的线性位移计LVDT1和LVDT2测量值的平均值,分析试件在加载过程中的变形规律,试验装置及位移计布置如图3(a)所示。

图3 试验仪器设备及测量装置位置示意图

为测量拉伸过程中交错孔试件的应变分布规律,在试件理论屈服线位置处粘贴应变片和应变花,由于靠近板边孔净截面主要承担轴向力,两交错孔间斜截面主要承受组合内力(如拉-剪组合力),因此在靠近板边孔净截面处粘贴应变片,记为S;两交错孔间斜截面黏贴应变花,记为γ,如图3(b)所示。试件的位移和应变数据采用TDS630高速动态采集仪记录。试验工况见表2。

2 试验结果及分析

2.1 破坏特征

2.1.1 疲劳破坏

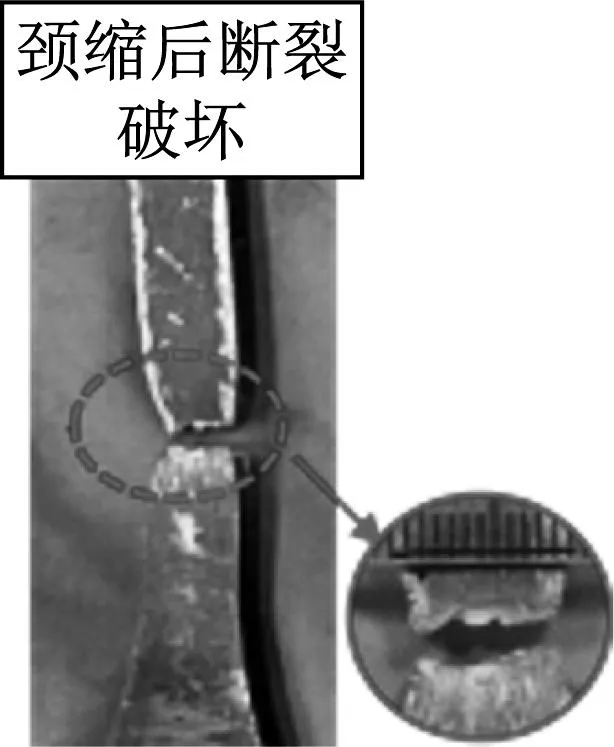

疲劳破坏后不同试件的破坏形貌分别如图4~图6所示。由图4(a)可知,当K=0.7时,循环次数21万次后母材A1-1平行段出现颈缩后断裂。当K=0.6时,试件B1-1(见图4(b))破坏模式与A1-1相似,但试件断裂后几乎未出现颈缩现象,而当K=0.5时,试件的疲劳循环次数超过200万次,试验停止,试件未发生明显破坏。由此可知,当K值较高时,试件断裂过程中表现出一定的延性,但随着加载系数的减小,金属材料内部微裂纹萌生和扩展速率控制试件的疲劳性能,试件以脆性断裂为主。

(a) K=0.7,D=1.0

图5给出了不同加载系数下两交错孔板疲劳破坏后的变形特征,由图5(a)可知,当K=0.7时,循环荷载作用下,试件首先沿两孔边缘产生垂直于荷载作用方向的横向裂纹,并沿孔边逐渐扩展贯通,断口处同样产生明显的颈缩现象,随后两孔间截面产生拉剪破坏,与静力拉伸破坏模式相似;当K=0.6时,根据试验记录,当循环次数达到约4万次时,两孔边缘产生颈缩现象,随着循环次数增加,该处发生断裂破坏,此时,疲劳荷载主要由两孔间净截面承担,在往复荷载下该处截面主要发生受拉断裂破坏模式(见图5(b));由图5(c)可知,随着加载系数的减小,当K=0.5时,试件主要以孔边疲劳断裂破坏为主,并未出现类静力拉伸的两孔间截面拉剪形式的断裂破坏模式。综上可知,加载系数K对试件疲劳破坏机制的影响较大,主要原因为有孔板试件在开孔处应力集中程度较大,疲劳裂纹均沿净截面孔壁中心向与荷载垂直的方向扩展。随着应力水平降低,疲劳破坏程度降低。

(a) K=0.7,D=1.0

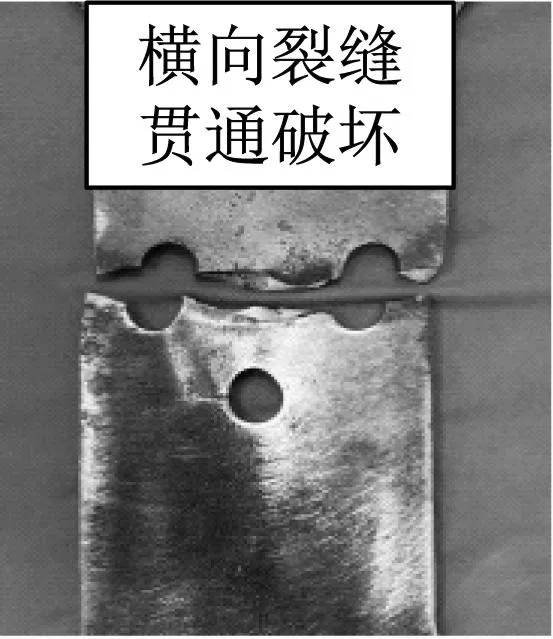

三交错孔板试件的疲劳破坏特征见图6,当K=0.7时,疲劳荷载作用下,三交错孔板试件首先在板边孔附近产生横向裂纹,随着循环次数的增加,裂纹逐渐贯通至板边,此时,两孔间净截面成为试件的薄弱部位,产生受拉疲劳断裂破坏模式;当K=0.6时,疲劳荷载作用下试件破坏机制与加载系数为0.7时相似;当K=0.5时,疲劳裂纹几乎均匀地出现在每个孔周边,随着循环次数的增加,孔周边均产生横向裂缝并沿横向延伸贯通,最终发生疲劳断裂破坏。

(a) K=0.7,D=1.0

2.1.2 疲劳预损伤后拉伸破坏

对疲劳预损伤后的试件进行静力拉伸试验,得到的试件破坏特征如图7~图9所示。由图7可知,当加载系数K=0.7时,不同疲劳损伤后试件的拉伸断裂破坏形态基本相似。但试件断后截面颈缩程度存在一定差别,当试件疲劳预损伤值D=0.30和0.75时,由图7(a)和图7(c)可知,后者断口较前者更不规则,呈现明显的锯齿状,主要原因为损伤因子D越大,即相对循环次数越多,试件薄弱截面处产生的微裂纹越多,随着荷载的增大,该截面由于微裂纹逐渐扩展并贯通而破坏,呈现不规则状。而在较低损伤情况下,试件断裂破坏主要是由金属晶体间相互滑移所致,断裂时表现出明显的层状撕裂形态。

(a) D=0.30

图8给出了两交错孔板试件在K=0.7时,疲劳预损伤后试件的拉伸破坏情况。由图8可知,不同疲劳预损伤情况下,试件的破坏模式基本一致。但与图5对比分析可知,静力拉伸过程中,具有疲劳损伤的试件断后颈缩现象更明显,且两类试件的破坏机制明显不同,对于疲劳试件,板边孔净截面首先发生疲劳断裂,随后两孔间截面主要以受拉疲劳断裂特征为主,或仅在板中孔周边产生横向裂纹并扩展而破坏。对于预损伤后的静力拉伸断裂破坏模式,两孔间截面主要承受拉-剪组合力的作用,断裂时颈缩现象不明显。

(a) D=0.30

图9给出了三交错孔板试件在K=0.7时,预疲劳损伤后试件的拉伸破坏情况,由图9(a)可知,当损伤因子D=0.30时,试件沿理论屈服线路径发生断裂破坏,板边孔净截面主要承受拉力作用,断裂后具有明显的颈缩现象,孔间斜截面则主要承受拉-剪组合力作用,断后截面颈缩现象不明显,断口较平整。但当损伤因子增加到0.45时,试件的断裂路径与理论屈服线存在明显差异,主要原因为在高周疲劳荷载作用下,试件的疲劳损伤具有一定的随机性,因此,疲劳预损伤后对试件进行静力拉伸时,首先在裂纹缺陷较大处起裂并沿最薄弱方向扩展至贯通,最后发生断裂破坏。由图9(b)可知,孔间断裂面不规则,且沿受力中心线不对称。当损伤因子增加到0.75时,断裂面不规则现象更加突出(与图7中随着损伤因子D增大,试件断口越不规则一致),且断裂路径明显偏离了理论屈服线,这一现象与两孔板不同。因此,对于长期在振动环境下服役的多孔板高强钢构件,基于理论屈服线方法获得的构件承载力预测模型的有效性仍需进一步研究。

2.2 荷载-位移曲线

当加载系数为K=0.7时,经不同疲劳预损伤后的Q460高强钢试件荷载-位移(F-δ)曲线,如图10所示。由图10可知,不同开孔数量的Q460高强钢经疲劳损伤后,F-δ曲线均出现“齿尖”状不连续振荡现象。这是因为在预损伤过程中,疲劳损伤的累积会导致Q460高强钢材内部产生大量随机微裂纹,在静力拉伸过程中,钢材内部因疲劳裂纹的存在而发生应力重分布,造成试件瞬时变形增大,承载能力降低;当竖向位移继续增大时,局部裂缝周围材料仍能承受更多外荷载,表现为荷载继续上升,从而在荷载-位移曲线中表现出“齿尖”现象。

(a) 母材

由图10(a)可知,在加载初期,母材试件的荷载与位移呈线性增加趋势,此时不同损伤因子下,试件的荷载-位移曲线基本重合。当进入屈服阶段后,随着损伤因子的增加,试件的承载力和极限变形能力逐渐降低。然而,对于多交错孔板试件,上述规律较为复杂,主要原因是高周循环荷载作用下,由于材料初始缺陷以及加工精度等因素影响,试件的损伤分布模式和损伤水平等均具有一定随机性。由图10(b)可知,加载初期,不同损伤因子下,各试件的荷载-位移曲线几乎重合,但当荷载超过约155 kN时,三个试件的荷载-位移曲线表现出较明显的差异,如当D=0.75时,由于前期循环荷载的作用,试件产生了较高的疲劳损伤,因此试件首先在疲劳损伤较大处产生局部裂缝,试件承载力短暂下降,之后由于该处周边金属仍可继续承载,试件的荷载-位移曲线表现出较高的强化性质。若以试件极限荷载对应的位移定义为其变形能力,可以发现,与母材疲劳预损伤试件的拉伸结果变化规律截然相反,损伤因子较大的试件其变形能力反而更强,主要原因为由疲劳损伤引起的局部裂纹处亦存在应力集中现象,一定程度上缓解了孔洞周边的应力集中程度。由图10(c)可知,与两交错孔板试件类似,随着损伤因子的增加,三交错孔板试件的荷载-位移曲线变化规律亦较复杂,当损伤因子较低时,试件的荷载-位移曲线与无损伤试件的拉伸曲线相似,随着损伤因子增加,试件越早出现承载能力突降现象,但试件的变形能力仍出现一定的增加趋势,主要原因与两交错孔试件相似。

2.3 应变分布规律

以试件A2-2、A2-4和A3-2、A3-4为例,来说明不同损伤因子下,多孔板试件的应变分布规律,其中两孔板中S1、S2测点和三孔板中S1、S2测点的轴向应变均由应变片直接测得;两孔板测点γ和三孔板交错路径上的测点γ1、γ2的应变,通过应变花数据由式(1)和式(2),得到交错路径上的主应变。

左侧:(γxz)max=ε0+ε90-2ε45

(1)

右侧:(γxz)max=2ε45-ε0-ε90

(2)

式中:ε0为加载方向应变;ε45为与加载方向呈45°的应变;ε90为与加载方向呈90°的应变。

不同受力阶段,典型试件的应变分布规律,如图11所示。由图11可知,对于两孔板试件,当损伤因子D=0.3(A2-2和A3-2试件)时,疲劳预损伤试件的屈服线分布模式与静力拉伸试件基本相似。加载初期,边孔与孔间净截面受力基本相同,而随着荷载增大,边孔净截面承担较大了的内力,但最终均能达到屈服和破坏状态。当损伤因子达到0.75时,除加载初期外,多孔板试件的屈服线分布模式与无损伤试件的相差较大,如对于A2-4和A3-4试件,直到试件达到破坏阶段,孔间理论屈服线截面处的应变始终较小,且尚未达到屈服状态,主要原因是疲劳预损伤改变了板件原有的薄弱部位,进而改变了试件的屈服和断裂路径。

(a) A2-2试件(Fy=281 kN)

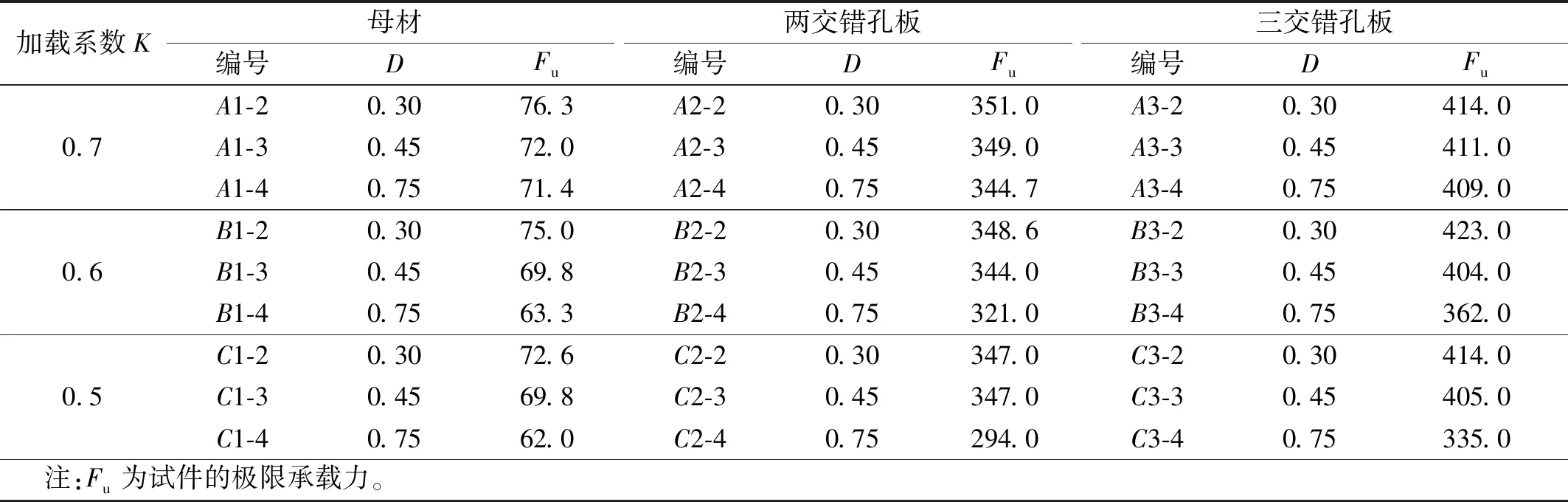

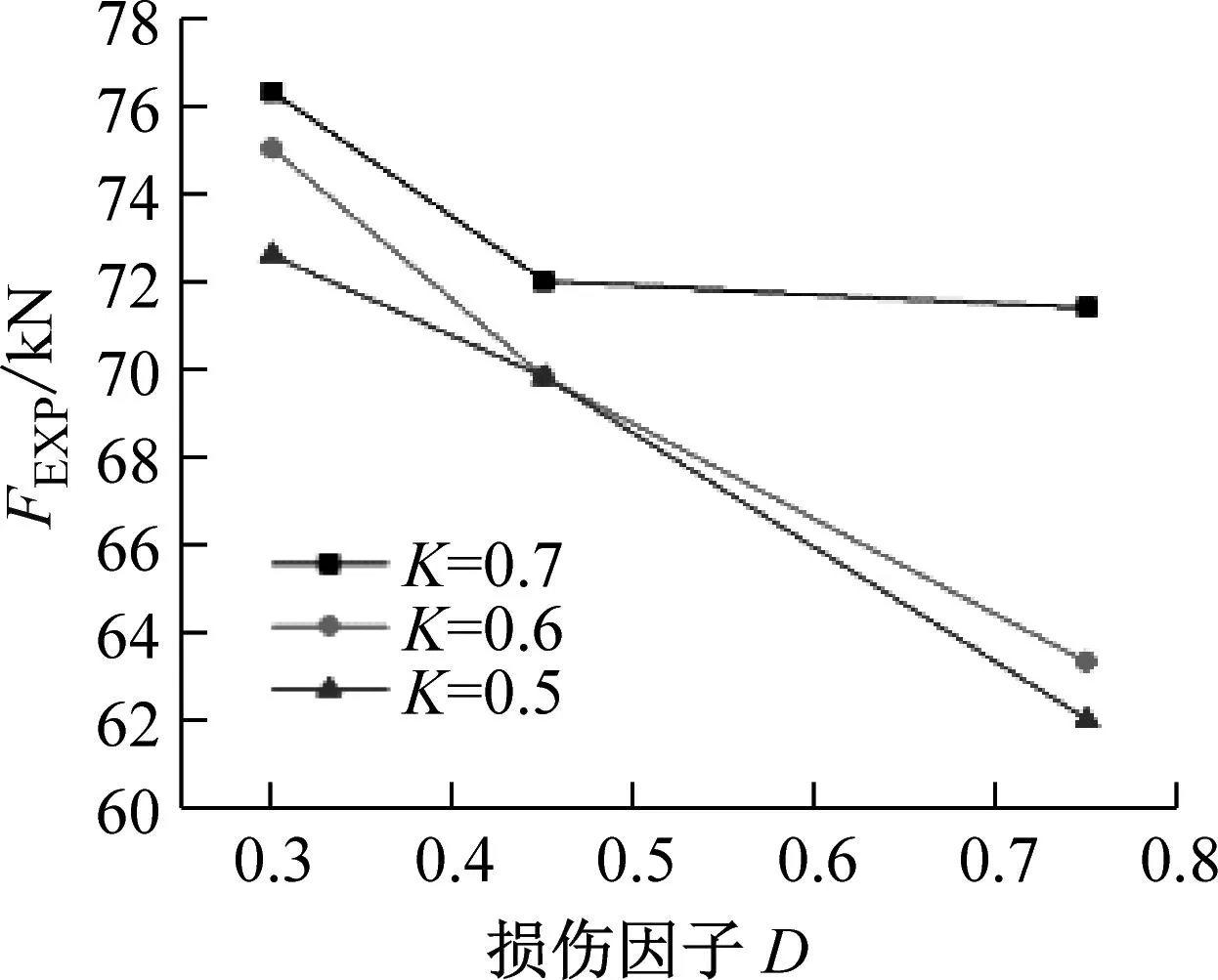

2.4 承载力退化规律

试件的极限承载力随损伤因子D的变化规律,如图12所示。所有试件的极限承载力,如表3所示。结合图12(a)和表3可知,对于母材试件,当K值相同时,随着损伤因子D的增大,高强钢的极限承载力逐渐减小。当K=0.7,损伤因子D由0.30增加到0.75时,试件的极限承载力由76.3 kN降低到71.4 kN,降幅仅为6.4%;当K=0.6时,上述情况下,试件的极限承载力下降了12.8%,而当K=0.5时,试件的极限承载力下降了18.7%,降幅较高。由此可知,不同加载系数下,损伤因子对试件极限承载力的影响程度不同,加载系数较小时,损伤因子越大,试件的承载力降低的幅度越高,而加载系数较大时,增大损伤因子对试件的承载力影响较小,主要原因为,损伤因子与试件的疲劳寿命密切相关,低加载系数下,试件的疲劳寿命较高,因此相同的损伤因子需施加更多的循环次数,导致试件产生的疲劳损伤程度越高,其残余承载力降幅越大,由图12(a)可知,低加载系数下,试件的残余承载力与损伤因子基本呈线性关系。

表3 疲劳损伤后Q460D高强钢力学性能参数

(a) 母材

当损伤因子相同时,加载系数对母材极限承载力影响程度亦与损伤因子大小密切相关,如当D=0.3,加载系数由0.7减小到0.6和0.5时,后两者的承载力分别比前者降低了1.7%和8.5%,试件的承载力降低幅度较小;当D=0.45时,上述情况下,试件的极限承载力分别下降3.1%和0.0%,但当D=0.75时,相同情况下,试件的极限承载力分别下降了11.3%和13.2%。上述结果进一步验证了加载系数越小,相同损伤因子所需的疲劳循环次数越多,试件损伤越大,其极限承载力降低越明显。

结合图12(b)和表3可知,与母材类似,对于两交错孔板试件,试件的极限承载力总体上随疲劳损伤增加而降低,但变化规律比母材更复杂。如当加载系数相同时,K=0.7对应的A2-3和A2-4的承载力比A2-2均降低不超过2%;当K=0.6时,B2-3和B2-4的承载力比B2-2分别降低1.3%和7.9%;而当K=0.5时,C2-3和C2-4的承载力比C2-2分别降低0.0%和15.3%;综上发现,与图12(a)不同,相同加载系数下,当损伤因子由0.3增加到0.45时,两交错孔板试件的承载力几乎保持不变,主要原因是轴向荷载作用下,母材应力分布较为简单,但对于多孔板,由于孔洞周边存在较高的应力集中现象,因此多孔板的应力分布模式较复杂,较低损伤因子下,试件的承载力主要由应力分布特征控制。当损伤因子逐渐增大时,由于在试件中引入了较高的局部损伤,此时,该局部损伤对多孔板试件的承载力逐渐占主导作用,因此,仅在较低加载系数和较高损伤因子下,多孔板的极限承载力才出现明显降低的现象。如当损伤因子从0.45增加到0.75时,K=0.7情况下试件的承载力降低了1.2%,当K=0.6时,试件的承载力降低了6.7%;而K=0.5时承载力降低了15.3%。

当损伤因子相同时,加载系数对两交错孔板极限承载力的影响程度亦与损伤因子密切相关,如当D=0.3,加载系数由0.7减小到0.6和0.5时,后两者的承载力分别比前者降低了0.6%和1.1%,当D=0.45时,上述情况下,承载力分别比前者降低了1.4%和0.5%,当D=0.75时,承载力分别降低了6.8%和14.7%。可见,加载系数越小,损伤因子越大,两交错孔板的承载力降低的幅度亦越大。

结合图12(c)和表3可知,三孔板在不同加载系数下,试件极限承载力随加载系数、损伤因子的变化规律与两交错孔板试件相似,但相同情况下,试件的承载力降低的幅度较高。例如,在K=0.7的加载系数,当损伤因子D由0.45增加到0.75,三孔板的承载力降低了0.4%;当K=0.6时,上述情况下试件的承载力降低了10.4%;当K=0.5时,试件的承载力降低了17.3%,主要原因可能与三孔板试件比两孔板试件的缺陷敏感性较高等因素有关。

3 疲劳损伤后力学性能理论分析

AISC规范[16]认为交错净截面破坏承载力FAISC等于材料极限强度fu与交错净截面面积Anet的乘积,如式(3)

FAISC=fuAnet

(3)

式中,交错净截面面积Anet采用s2/4g法计算,如式(4)

(4)

式中:W为板件宽度;n为板件开孔个数;d0为孔径;s为孔纵向间距;g为孔横向间距。

EC3规范[17]交错净截面破坏承载力的计算方法与AISC规范基本一致,前者仅针对高强钢增加了一项0.9的材料折减系数

FEC3=0.9fuAnet

(5)

上述规范均基于理论屈服线方法,给出了多交错孔板连接的极限承载力预测模型,但均未考虑材料损伤对连接极限承载力的影响。

由试验可知,在较低损伤因子下,多交错孔试件的承载力主要由应力分布特征控制,疲劳预损伤后试件的承载力降低幅度不超过2%,甚至保持不变。但在加载系数较低、损伤因子较大时,疲劳损伤对高强钢交错孔板构件的极限承载力影响较高,且疲劳损伤改变了交错孔板理论屈服和断裂路径,基于AISC/ANSI 360-16和EN 1993-1-8规范,分别采用残余承载力因子λAISC和λEC3来表征多孔板经一定循环次数后,其剩余承载力变化率,即,可将式(4)和式(5)修正为

(6)

(7)

基于Miner线性损伤累积理论,假定疲劳损伤与循环次数呈线性关系,通过试验结果,采用最小二乘法,得到疲劳损伤后Q460D高强钢交错孔板的极限承载力随疲劳循环次数变化的数学表达式,即,

λAISC=0.906-0.028n×10-4

(8)

λEC3=1.007-0.312n×10-4

(9)

n=D·N

(10)

图13 Q490 高强钢多孔板损伤后的残余承载力因子

4 结 论

为探讨长期服役在振动环境中交错孔连接型高强钢疲劳损伤后力学性能,本文开展了Q460高强钢疲劳损伤后交错孔板的静力拉伸试验,研究了加载系数,损伤因子和开孔数量等因素对其破坏模式、应变分布规律和承载力等的影响规律,建立了考虑疲劳损伤的Q460高强钢交错孔板构件的残余承载力预测模型。主要结论如下:

(1) 对于两孔板试件,两孔间截面主要承受拉-剪组合力的作用,断裂时颈缩现象不明显;对于三孔板试件,当损伤因子增加到0.45时,试件的断裂路径与理论屈服线路径存在明显差异,且断裂面不规则。

(2) 由于疲劳损伤引起的局部裂纹处存在应力集中现象,一定程度上缓解了孔洞周边的应力集中程度。因此一定范围内增大损伤因子,多孔板的变形能力呈增加趋势,但试件较早出现承载能力突降等劣化现象。

(3) 加载系数对两交错孔板极限承载力的影响程度与损伤因子密切相关。加载系数越小,损伤因子越大,多交错孔板的承载力降低的幅度亦越显著。

(4) 随着开孔数量增多,疲劳损伤对试件的承载力影响越大,如K=0.6情况下,当损伤因子从0.45增加到0.75时,两交错孔板的承载力降低了6.7%,而上述情况下三交错孔板的承载力降低了10.4%。

(5) 基于AISC/ANSI 360-16和EN 1993-1-8规范,建立了考虑疲劳损伤的Q460高强钢多交错孔板残余承载力预测模型,该模型与试验结果吻合较好,可较好地反映疲劳损伤对高强钢多交错孔板承载力的影响规律。