飞机风挡不同位置遭遇轻型无人机高速碰撞损伤敏感性研究

2023-12-18陆晓华张柱国张迎春左洪福

陆晓华, 张柱国, 张迎春, 左洪福

(1. 南京航空航天大学 民航学院, 南京 210006; 2. 中国民航上海航空器适航审定中心, 上海 200335)

近年来民用无人机在应急救援、环境监测、电力巡线、航拍测绘、农林植保、货物运输等多个领域得到广泛应用,但无人机数量的迅猛增长也导致了航空安全风险隐患的增加。国外已经发生多起无人机与客机直接碰撞和危险接近事件[1],国内虽没有报道无人机与飞机碰撞事件,但自2013年以来无人机侵入飞行管制区域或危险接近客机的不安全事件已百余起,影响到百余万旅客出行,并对民航运输业的安全生产产生严重影响[2-5]。

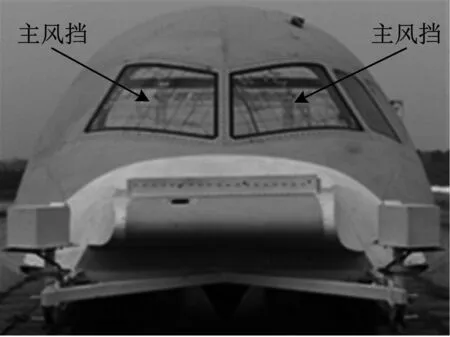

目前学者们对于飞机遭遇外物碰撞的研究大都集中在鸟体与飞机金属结构、复材结构和风挡玻璃的撞击[6-8],且以FAR(Federal Aviation Regulations)25.571、25.631、25.771等条款为适航符合性验证标准进行仿真、试验和设计优化等研究。无人机与风挡玻璃的撞击研究目前主要集中无人机撞击汽车风挡玻璃方面[9-10],但汽车风挡结构相对规则且内部结构组成简单,外物撞击的速度也相对较低。欧美国家民航当局在无人机应用领域不断扩大的背景下,已经展开了无人机与飞机碰撞的相关研究。美国联邦航空局领导的ASSURE(Alliance for System Safety of UAS through Research Excellence)小组在空中碰撞严重性评估研究中,完成了一种四旋翼构型、一种固定翼构型无人机与两款飞机风挡、机翼前缘、尾翼前缘碰撞的数值模拟[11-13]。澳大利亚民航局通过蒙特卡洛仿真研究发现在大型客机降落阶段,2 kg以下的小型无人机不可能穿透大型客机驾驶舱风挡,而通航飞机的风挡在巡航速度下一定会被无人机穿透[14]。 Choi等[15]通过试验研究了无人机与玻璃板的碰撞机理,在LS-DYNA中仿真评估冲击力,确定了引起最大和最小威胁的特定碰撞条件。 Lu等[16]在PAM-CRASH软件环境下,建立了无人机与飞机挡风玻璃碰撞仿真模型,仿真结果验结果进行了对比分析,验证了仿真的有效性。Man等[17]利用有限元仿真法对直升机风挡遭遇无人机碰撞进行了损伤严重性预测分析。刘继军等[18]利用有限元法进行数值模拟,结果显示飞机风挡在相似撞击工况下,小型无人机比鸟体更具破坏性。郭亚周等[19]采用空气炮法进行试验,研究结果表明在等质量和等冲击速度下,微型无人机比鸟更容易穿透风挡对舱内人员和内部设施造成损伤,具备更大的破坏力。上述研究大都是在试验室条件下应用空气炮技术发射无人机部件或者简化的无人机撞击飞机风挡,并进行仿真研究。本文以大疆公司生产的典型轻型无人机Phantom 4(约1 360 g)和某型商用飞机主风挡为研究对象,开展整机级无人机与全尺寸机头结构风挡玻璃不同位置遭的高速碰撞损伤敏感性分析,并研究经过抗鸟撞适航验证的飞机风档抗无人机高速撞击的能力。

1 无人机有限元建模

Phantom 4 Pro典型轻型无人机被广泛用于美国、英国等国家的试验室碰撞安全研究。本文中的无人机(unmanned aerial vehicle, UAV)模型是通过对复杂型面组件的3D扫描和对规则型面部件在CATIA中测量建模完成,复杂型面组件包括机壳、桨叶和电池,规则型面部件包括电机、相机和内部电路板等,因此无人机的建模质量主要取决于复杂曲面部件的建模精度。用建模体与扫描点云数据之间的距离表征模型误差的大小,如图1所示。电池和桨叶的构型建模误差在1 mm以内,机身的构型建模误差在1.5 mm以内。

(a) 电池构型建模误差

无人机主要部件建模后,在PAM-CRASH软件中完成部件定位连接、材料属性赋予和动态接触及载荷参数设置等前处理工作,最终形成无人机有限元计算模型,如图2所示。其主要组成部件材料及重量分布如表1所示。从图2和表1可知,电机、电池和相机云台是无人机的大质量部件,体积小密度大,约占了总质量的2/3。仿真模型中电机、电池、电路板以及相机均被处理为均质化物体,并由solid单元离散化;机壳、桨叶均由shell单元离散化。无人机模型中solid单元与shell单元的总数量分别为5 044和8 900。

表1 无人机主要组成部件材料及重量分布

(a) UAV实物图

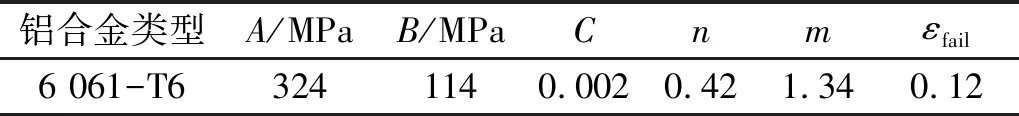

在PAM-CRASH碰撞仿真中,选取带失效的弹塑性材料模型来描述6061-T6铝合金的力学行为,其塑性响应用可以反映金属等材料应变硬化效应、应变率强化效应及温度软化效应的Johnson-Cook本构模型描述[20]

表2 Johnson-Cook本构模型参数

根据Sahraei等[22-23]的研究,Li-Po电池单元的力学行为可以用可压缩泡沫模型来表征,其部分材料力学性能参数如表3所示。无人机的机身壳体和桨叶部件均采用一般的弹塑性材料模型,PC材料参数如表4所示[24]。无人机电路板的材料被假设为玻璃-环氧复合材料,其材料力学性能参数由Ravi-Chandar等[25]测量并由ASSURE团队进行总结得到,如表5所示。

表3 Li-Po电池单元力学性能参数

表4 PC材料力学性能参数

表5 玻璃-环氧树脂复合材料力学性能参数

对于无人机部件之间的连接,本文做了以下考虑:由于缺乏准确的参考,本文中无人机部件之间的连接约束由tie约束以及共节点的方式来表示,其中tie约束的失效强度根据合理假设、试验结果来设置并修正。

2 飞机风挡有限元建模

飞机主风挡玻璃是最大的迎风面结构件,被外物撞击的概率非常高。某型商用飞机的主风挡为无机钢化玻璃,其内部结构应力处于一种平衡状态,无法使用铆接或螺接安装,而使用压板进行密封安装;该风挡玻璃由三层玻璃和两层夹层膜组成,三层玻璃为无机化学钢化玻璃材料,两层夹层结构为有机材料(PU和PVB),风挡周围采用硅橡胶包边,如图3和图4所示。其中L1为第一层玻璃(外层非承力结构层),厚度为3 mm;L2和L3为第二玻璃(即中间承力结构层)和第三层玻璃(内层承力结构层),厚度分别为8 mm和6 mm;PU和PVB为胶层,厚度分别为4 mm和1.5 mm。

图4 风挡主要组成部件

为更真实地模拟风挡与无人机撞击的实际工况,建立某型商用飞机的全尺寸机头结构模型(包含主风挡部件)。风挡几何模型来自于某制造商,并在此基础上用实体单元离散化风挡各层结构,所有实体单元均为八节点缩减积分单元,单个单元边长约7 mm,总单元数为267 006。仿真模型中风挡四周通过硅胶压条与边框进行弹性连接,风挡玻璃及PU和PVB各层之间有胶膜进行粘结,并根据试验结果适当调整风挡组成部件之间的连接强度和失效参数。尽管机头本体(除风挡外)建模对无人机撞击风挡的损伤没有较大影响,但为了保证飞机机头结构模型的完整性,对机头本体(除风挡外)进行了建模,建模细节可参见本项目组前期研究成果[26],全尺寸机头结构模型(含风挡及边框支撑结构)如图5所示。仿真过程中机头底部结构进行六自由度约束。

(a) 某型飞机机头实物

根据文献[27]中对航空无机玻璃力学性能的试验研究结果,玻璃的Stress-Strain曲线由弹性阶段和失效阶段组成,当应力提高到一定水平后,玻璃试验件断裂,随后应力陡然下降,属于很明显的脆性材料,因此本文选取弹塑性本构来描述其力学性能。由文献[27]表明,无机玻璃的强度对应变率较为敏感,本文中的无机玻璃表面经化学钢化处理后,其表面强度将大幅提高,但由于缺乏表面离子交换层的高应变率下力学性能数据,因此保守估计其失效删除塑性应变取0.001,屈服强度则根据撞击试验结果进行了合理修正。文献[28]给出了PU胶层以及PVB胶层的动态应力-应变曲线,同样选用弹塑性材料模型近似地描述其力学行为。风挡组件的各类材料性能参数,如表6所示。

表6 主风挡材料性能参数

3 无人机与飞机风挡碰撞工况

为研究经过抗鸟撞适航验证的某型运输类飞机的主风档抵抗无人机高速撞击的性能,设定无人机与飞机的相对撞击速度也为150 m/s。该型无人机的平均水平飞行速度约为20 m/s,则飞机的飞行速度约为130 m/s。根据该型飞机的设计特征和飞行性能,该速度对应飞机飞行高度约为3 000 m,满足中国民用航空规章CCAR91.117(a)中的有要求:“除经局方批准外,航空器驾驶员不得在修正海平面气压高度3 000 m(10 000英尺)以下以大于250节的指示空速运行航空器”。尽管该型旋翼无人机的现有飞行限高仅为500 m,但对于其他固定翼无人机来说完全有可能超过3 000 m飞行高度,且本文中的轻型无人机也作为欧美国家用于高速碰撞试验的常见无人机代表进行分析研究和验证。

根据风挡玻璃生产商的设计和飞机制造商运行标准,最外层非承力结构玻璃可以有一定程度的破裂,但不影响飞行视线;中间层和最内层承力结构玻璃均不允许有破裂,特别是最内层玻璃一旦有破裂,将对设备和人员产生损伤威胁。因此,飞机风挡损伤程度划分依次分别为最外层玻璃破裂(安全的)、中间层玻璃破裂(危险的)和最内层玻璃破裂(灾难性的)。

飞机左右两侧主风挡不同位置与水平飞行姿态的无人机撞击典型试验工况及试验与仿真结果的对比(包括损伤尺寸、应变测量值以及典型时刻无人机状态)详见参考文献[16]中所述。试验结果验证了仿真模型的一定合理性,本文在此基础上利用仿真模型开展无人机撞击风挡不同位置的损伤影响分析。飞机主风挡的边角位置由于存在锐变曲面容易产生应力集中,主风挡的中心位置区域由于缺少飞机本体支撑结构而容易受力变形,同时考虑到风挡边缘与驾驶舱框结构的连接强度问题,本文中共选取如图6重心位置对准撞击点,并以水平姿态和150 m/s速度沿飞机逆航向撞击飞机风挡。

(a) 无人机撞击风挡的不同位置

4 风挡不同位置的损伤影响分析

4.1 撞击仿真结果

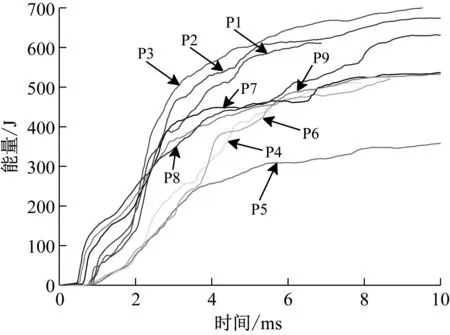

根据上述撞击工况,最终仿真结果都只有第一层风挡玻璃产生破损,其余两层风挡玻璃均无损伤,PU和PVB层都产生了一定程度的形变,但也都没有破损。上述9种工况下第一层风挡玻璃的损伤情况如图7所示。

图7 各撞击点第一层风挡玻璃的损伤

从图7可知,撞击点2、点3、点5、点6、点9五个位置的损伤程度明显大于其他位置,风挡中间位置和靠近中间立柱的边角位置是其较薄弱区域,且Phantom 4 Pro无人机对飞机风挡上述撞击点周边也产生较大范围内损伤。

4.2 撞击损伤机理

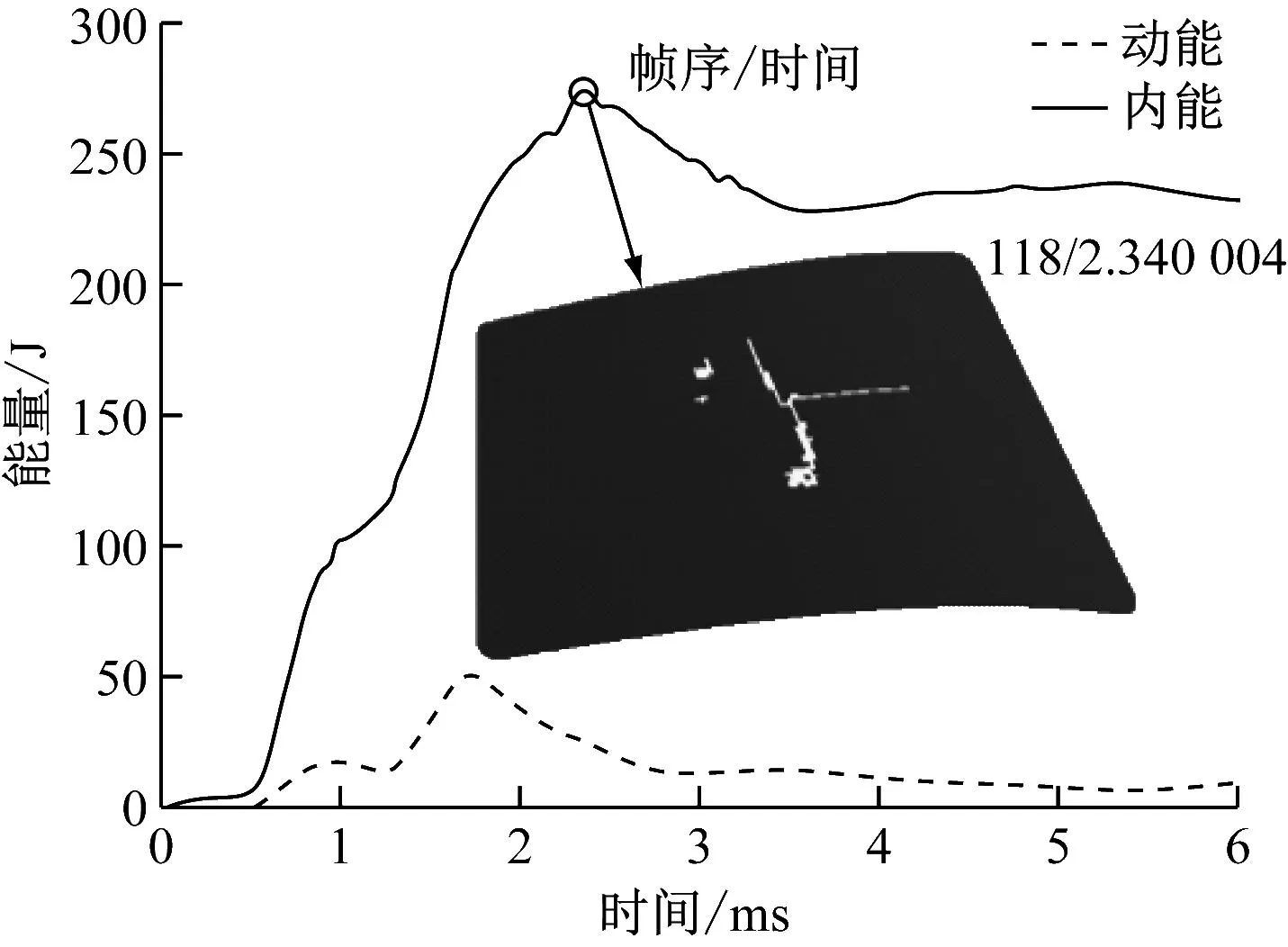

本节对典型代表性位置不同损伤程度的产生过程及损伤机理进行分析。对于撞击点1,其第一层风挡在撞击过程中的接触力和能量变化曲线如图8和图9所示。图8中风挡产生破损和扩展时,均为无人机的集中质量部件与风挡碰撞接触的时刻。无人机在高速撞击风挡过程中,无人机的动能转化为无人机自身的动能、内能和风挡的动能和内能。对风挡而言,第一层风挡的动能变化幅度较小,这是由于风挡在四周固支的约束下可移动的位移只有风挡的整体变形和固支结构的变形,而风挡玻璃是钢化脆性无机材料,屈服强度很大,撞击过程中风挡整体位移很小,且固支结构可允许的变形也很小。因此,无人机损失的能量主要转化为风挡的内能,从而使风挡产生破坏。约在2.3 ms时刻第一层风挡玻璃损伤基本不再扩展,见图9。此时该层风挡的内能也达到最大值。从图8和图9的对比可知,在接触力最大的时刻(约1.6 ms)风挡动能也基本达到最大值。

图8 撞击点1无人机与风挡的撞击接触力变化曲线

图9 撞击点1外层风挡玻璃的能量变化曲线

对于风挡中间位置的典型撞击点5,其在撞击过程中的接触力和能量变化曲线如图10和图11所示。图10中无人机的相机开始与风挡接触并随即产生破损;随后无人机机臂接触风挡并产生变形,随即电机撞击接触风挡并产生破坏;在相机和电机的持续撞击作用下,风挡损伤不断扩展,直至第二次接触力峰值(约0.9 ms)时刻。当电池壳体开始撞击接触风挡时又产生破损。在电池壳体及电池持续撞击风挡达到第三次接触力峰值时(约1.6 ms),电池逐渐沿着风挡表面滑走,但风挡损伤继续扩展,直至2.4 ms时刻,此时风挡对应内能也达到最大值,见图11。从图10和图11的对比可知,在接触力最大的时刻风挡动能达到最大值。

图10 撞击点5无人机与风挡的撞击接触力变化曲线

图11 撞击点5最外层风挡玻璃的能量变化曲线

其余撞击点2、点3、点4、点6、点7、点8和点9位置不再详细分析其撞击过程,总体来说:各撞击点在碰撞过程中分别经历相机、电机和电池的相继撞击和持续撞击,在相机、电机、电池分别与风挡撞击接触时都会产生接触力峰值,并随即对风挡造成破损,在后续持续撞击接触中,损伤进一步扩大。当风挡内能达到最大时,损伤基本停止扩展。因此,由于无人机的大质量部件的分散性布局,导致在撞击过程中出现明显的间隙性接触力峰值;整个撞击过程中接触力最大时刻对应风挡最大的动能;风挡最终的损伤程度取决于其内能的最大值。上述9个撞击位置的风挡内能变化如图12所示。其最大内能值与图7中的损伤结果趋势基本一致。

图12 各撞击点外层风挡玻璃的内能变化曲线

从图12可知,撞击点2、点3、点5、点6和点9对应的第一层风挡玻璃在撞击过程中的内能明显大于点1、点4、点7和点8;对照图7中各撞击点第一层风挡玻璃的损伤结果,说明风挡吸收的内能大小决定了最终的损伤结果,尤其是撞击点4,其风挡最大内能处于其他各撞击点最大内能的中间状态,其最终的损伤程度也小于点2、点3、点5、点6和点9而大于点1、点7和点8。因此,大致可认为风挡吸收的最大内能越大造成的损伤越严重,且由于风挡玻璃与胶膜的粘附作用,使得破损后风挡玻璃内能不会马上剧降。

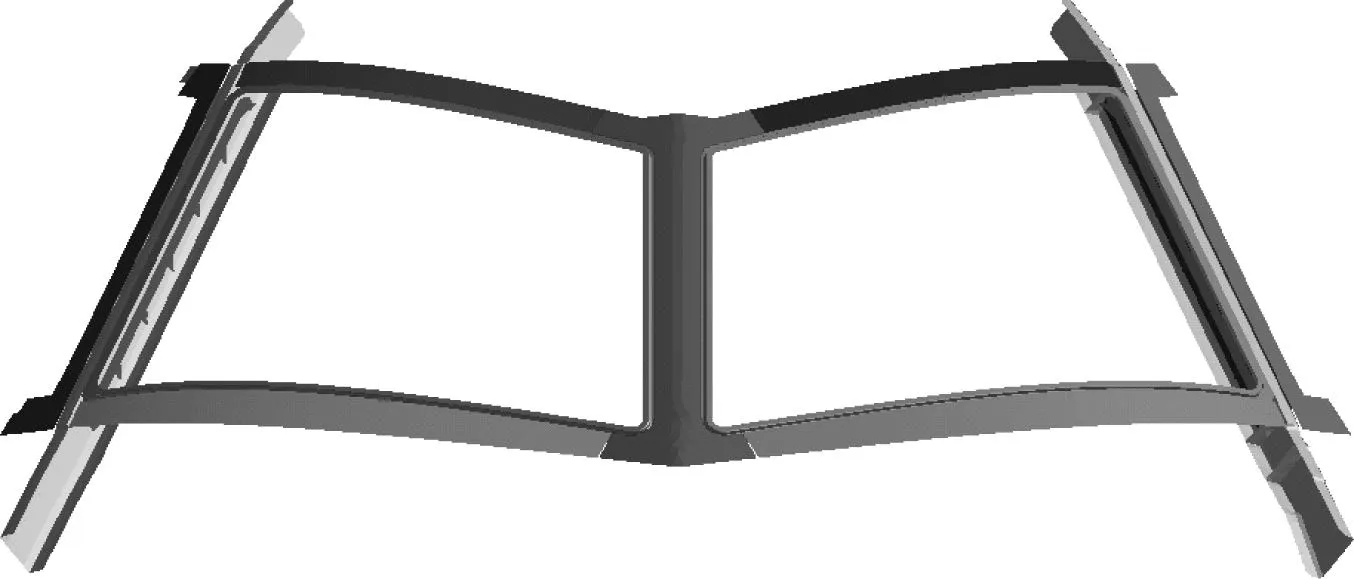

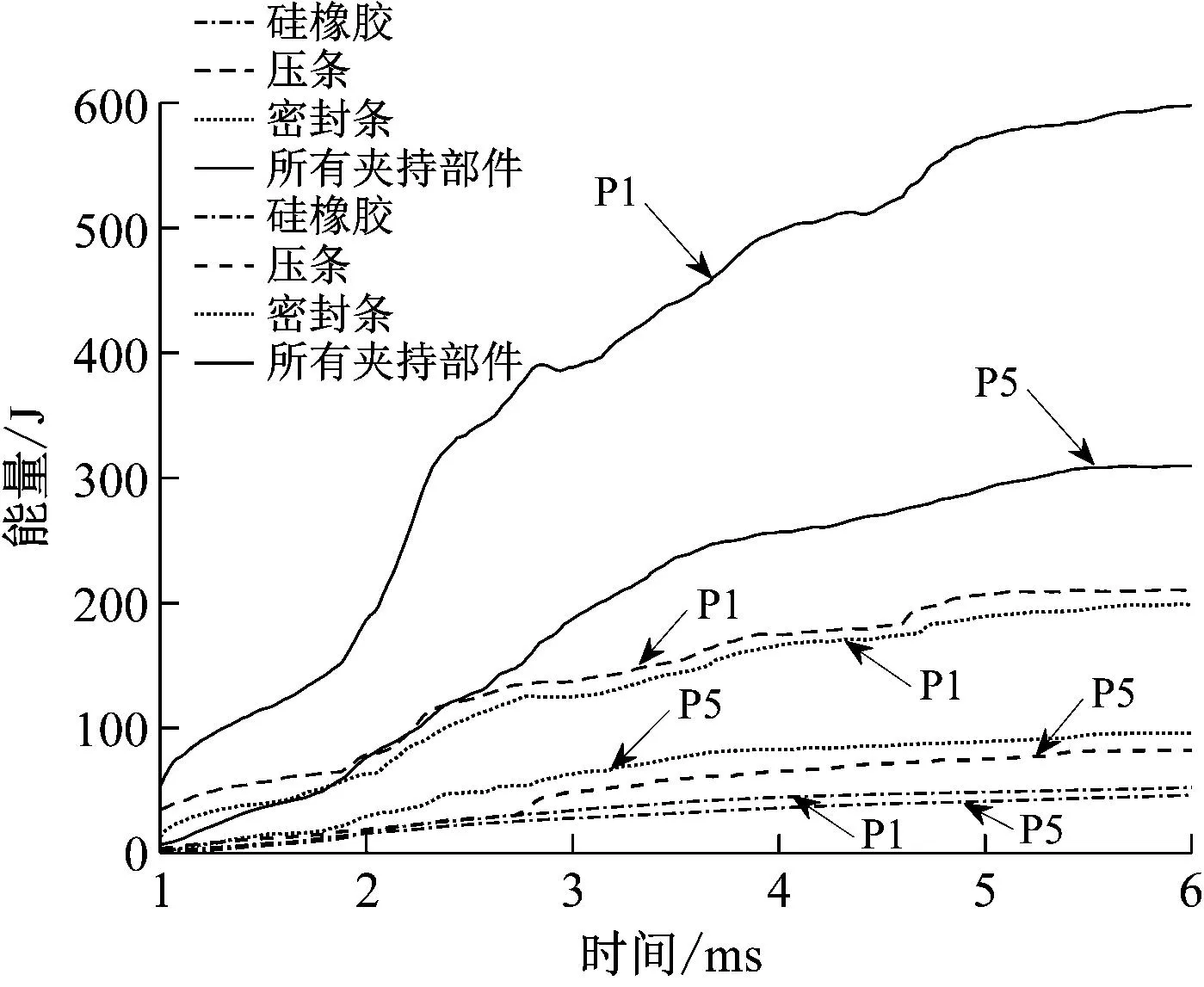

在撞击过程中,无人机的初始动能逐渐转化为无人机离散部件的动能和内能以及风挡的动能和内能,由于风挡结构的坚硬性和脆性,作用于风挡结构上的动能和内能部分转化为风挡周边加持结构的动能和内能,其余的动能和内能使得风挡结构产生变形和破损,且由于风挡及其周边加持结构的固支作用,一般情况下动能较小,只需考虑风挡及其周边加持结构的内能。对于风挡来说,周边加持结构的吸能能力越大,自身残余的内能越小,产生的结构损伤程度也越弱;反之亦然。因此,本节从风挡及其周边加持结构在撞击过程中的内能变化来分析不同撞击位置的损伤程度差异性。风挡周边夹持结构如图13所示。主要包含密封结构和固支结构;各个撞击点在撞击过程中的周边加持结构的内能曲线如图14所示。

图13 风挡周边固支结构

图14 风挡周边固支结构内能变化曲线

从图14可知,风挡上部撞击点1、点2和点3在冲击过程中周边加持结构吸能的能量最多,风挡下部撞击点7、点8和点9在冲击过程中周边加持结构吸收的能量次之,风挡中部两侧撞击点4和点6在冲击过程中周边加持结构吸收的能量再减,而风挡正中间撞击点5在冲击过程中周边加持结构吸收的能量最少;同时,撞击点靠近上下边框时,边框吸收能量的速度较快;而撞击点远离边框位置(如撞击点5),其边框吸收的能量较慢且少,这很有可能是造成风挡中间位置损伤最为严重的主要原因之一。从风挡周边加持结构各组成部件的能量曲线如图15所示。以撞击点1和点5为例)可知,风挡边缘的硅橡胶包边、风挡与包边之间的密封条和压条是主要吸能材料,均具有良好的可压缩、延展性和吸能作用,其与风挡的结构安装位置,如图16所示。

图15 撞击点1和5风挡周边夹持结构部件内能曲线

无人机在与风挡撞击过程中,除第一层风挡玻璃外,另外两层风挡玻璃和PU、PVB层材料也具有吸能作用,如图17所示(以撞击点5为例)。

图17 各风挡层和周边夹持结构内能曲线(P5位置)

从图17可知,除了直接受到撞击的最外层风挡玻璃外,与其粘结的PU层材料几乎同步持续吸收能量,在最外侧风挡玻璃达到最大能量时(峰值分界线),PU层材料的能量也基本稳定,并产生永久性变形;其他风挡玻璃层和PVB层在出现短时能量小幅度增长以后快速恢复到较小的残余能量,因此PU在撞击过程的开始阶段(峰值分界线左侧)是主要吸能结构,但由于最外侧风挡的硬化和脆性特征,在承受能量急剧增大的同时,开始产生结构破坏,当风挡的能量达到最大幅值时,风挡损伤也扩展到最大程度;而周边加持结构的能量在风挡的能量达到最大幅值之前(分界线1至峰值分界线)开始快速增加,当风挡的能量由最大幅值开始下降时,夹持结构的能量继续快速增加,直至分界线2对应的时刻,风挡的能量均已基本稳定,而后夹持持结构的能量缓慢上升。这可能是由于能量从风挡传递到夹持结构的时间差造成。

从上述分析可知,无人机与风挡不同位置撞击产生的损伤危害性有一定差异,风挡中间位置和靠近中间立柱位置是其较薄弱区域,且从撞击点周边夹持结构的能量曲线比较来看,风挡中间位置最容易受到损伤,且在相同的工况下损伤最严重。文献[16]中的试验结果也证明了这种趋势。

5 结 论

本文通过碰撞仿真方法开展了飞机风挡的不同位置区域与典型轻型无人机高速撞击损伤机理研究,主要结论如下:

(1) 总体来说,风挡的中间位置和靠中间立柱的边角位置在遭受无人机撞击过程中承受的能量较大,易出现损伤,故都是较为薄弱的区域;同时由于风挡中间位置在受撞击过程中传递给周边夹持结构的能量相对较少,更容易产生严重的结构破损。

(2) 无人机的电池、电机、相机等大质量部件是造成风挡破损的主要来源,风挡玻璃吸收的内能大小与其损伤程度具有正相关趋势,在一定程度上可以表征其损伤程度。

(3) 无人机以正常平飞姿态和飞机巡航速度撞击经过适航验证的飞机风挡结构时,风挡玻璃整体仍然是安全的。

后续需在风挡精细化仿真建模和风挡损伤定量评估方面继续开展研究;同时由于无人机的组成部件和构型设计不同于鸟体的相关特征,无人机以不同飞行姿态高速撞击风挡的安全-损伤等情况也需进一步研究。