抽水蓄能电站应急排水方案研究*

2023-12-16李少春左程陈谕忻李彦昭徐越峰徐望真

李少春 左程 陈谕忻 李彦昭 徐越峰 徐望真

(1.湖南平江抽水蓄能有限公司,湖南 岳阳 414599;2.国网新源控股有限公司,北京 100052)

0 引言

随着抽水蓄能电站布局范围和建设规模的扩大,地下厂房水患威胁日益严重,仅依靠渗漏排水系统难以保证电站安全稳定运行。电站运行过程中一旦遭遇地下洞室群异常来水或管道破裂、阀门损坏等突发事件,将造成地下厂房来水量突增,远超地下厂房排水系统的排水能力,从而引发水淹厂房事故。

目前关于抽水蓄能电站排水系统的研究主要围绕地下洞室群围岩渗漏水,针对地下厂房异常涌水的应急排水型式研究较少。国内外关于应急排水系统的研究主要集中在地下矿山、地铁隧道、城市内涝应急排水等方面[1-4],多以高性能水泵为基础,通过多泵串并联的方式提高排水能力[5-7]。而抽水蓄能电站地下厂房空间结构复杂,且受进厂交通洞条件限制,无法同时并联多台套排水装备,难以在短时间内满足抽水蓄能电站大流量、高扬程的应急排水需求。本文在现有排水技术的基础上,结合抽水蓄能电站实际特点,提出了一种适用于地下厂房应急抢险救援的应急排水方案,有利于提高抽水蓄能电站水淹厂房事件的应急处置水平。

1 工程背景

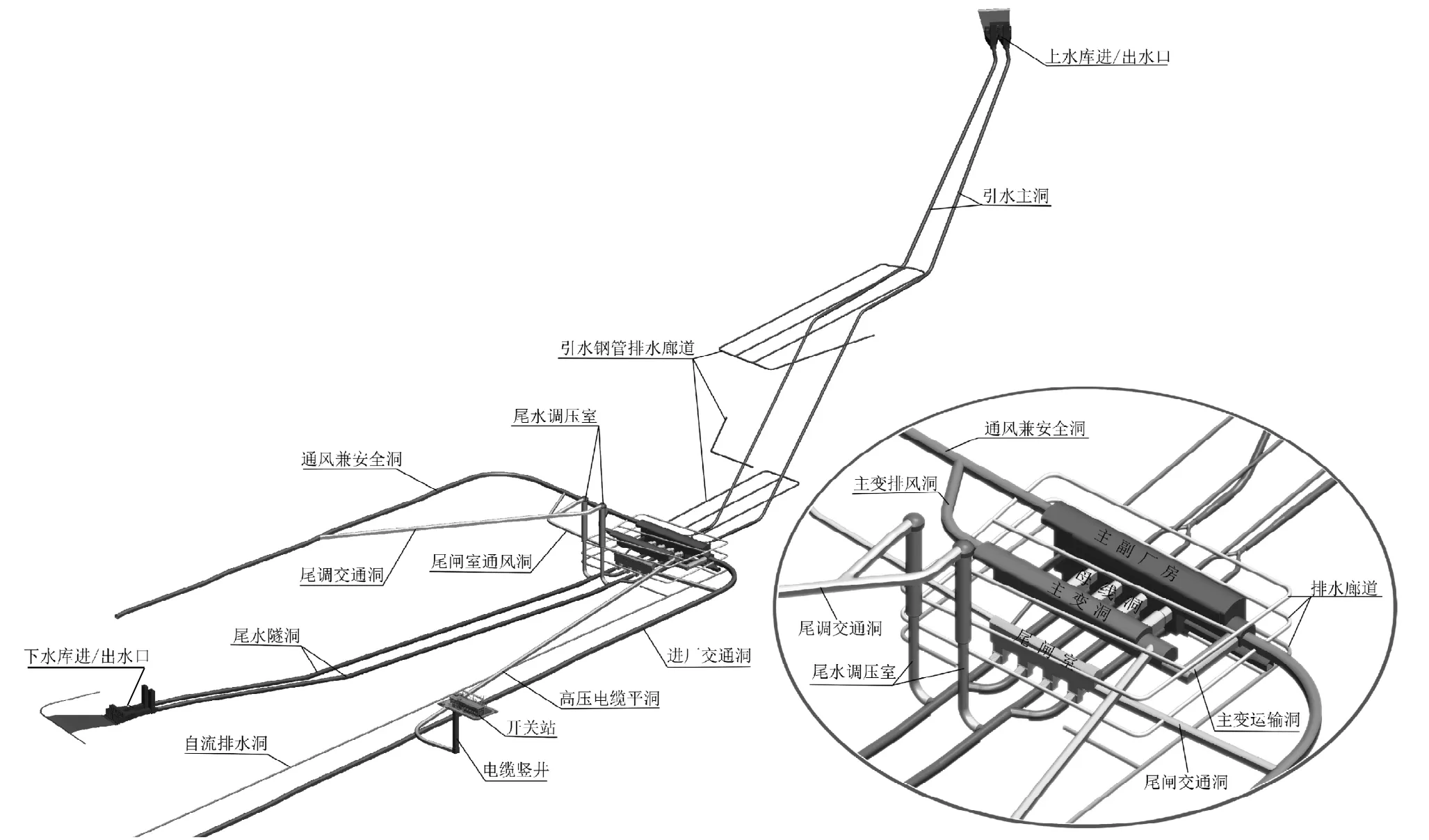

1.1 抽水蓄能电站地下厂房布局

抽水蓄能电站主要由上水库、下水库、引水系统、地下厂房洞室群、地面开关站等构成。地下厂房洞室群布置在上、下水库之间的山体中,处于引水系统下方和整个电站系统的较低位置,部分区域甚至低于下水库正常蓄水位。抽水蓄能电站地下厂房外围结构如图1 所示。地下主副厂房内安装水轮发电机组和各种辅助设备,是水电站厂房的主要组成部分,由下至上可划分为尾水管层、蜗壳层,水轮机层,母线层、发电机层。

图1 抽水蓄能电站地下厂房外围结构示意

1.2 电站现有排水系统

抽水蓄能电站地下厂房现有排水系统主要针对来自山体地下水、输水隧洞的渗漏水以及设备检修渗漏水,通过排水沟、地漏、排水帷幕、排水廊道等方式,形成外围排水及内部排水2 套渗漏排水体系[8],2 套排水系统最终均汇入集水井,再通过自流排水或机械抽排进行排放、回用。

检修渗漏排水系统总排水能力一般在1 000~2 000 m3/h。发生水淹厂房时,排水能力仍十分有限,且面临失效风险,无法满足大量异常涌水、水淹厂房事故发生情况下的排水需要。

2 排水需求分析

1)排水流量。电站最大积水量和救援时间确定的条件下,可以根据式(1)计算应急排水应满足的平均排水流量:

式中,Q 为应急排水过程中的平均排水流量,m3/h;V为电站最大积水量,m3;T 为排水时间,h。

该电站总积水量35.0 万m3,其中,发电机层是主要积水区域,约占水淹厂房总积水量的60%。本文将应急排水时间限制在72 h,由式(1)计算平均排水流量需求为4 861 m3/h,取5 000 m3/h。

2)排水高差。该电站地下厂房总高差102.5 m。发电机层以下高差为底层排水廊道底板至发电机层地板间的垂直距离,约30.0 m。发电机层高差为发电机层地板至主厂房拱顶的垂直距离,约25.5 m。发电机层以上高差为发电机层拱顶至地面的垂直距离,约47.0 m。

3)排水距离。进厂交通洞是连接地面和地下厂房用于运输厂房设备和人员进出的隧洞。因此以进厂交通洞长度表示排水距离。该电站进厂交通洞长度约1 143 m,取排水距离1 200 m,属长距离排水。

3 应急排水方案设计

3.1 应急排水阶段划分

针对该抽水蓄能电站地下厂房完全淹没场景,结合各分层排水的实际特点,将应急排水过程整体划分为前期电站自排、中期多车串联排水、后期“取水+储水+排水”3 个排水阶段,针对每个阶段制定合理有效的应急排水方案和措施。排水阶段划分如图2 所示。

3.2 前期电站自排方案

该阶段主要是在应急救援基干分队到达现场之前,由电站依靠自行储备的应急排水装备进行前期排水。因此,考虑到市面大流量排水泵的扬程,将前期排水高度限制在10 m 以内,即该阶段需要排出初始水位至初始水位以下10 m 范围内积水。

1)水泵。前期排水阶段重点排出发电机层以上进厂交通洞、通风兼安全洞及部分未封堵施工支洞内顶部区域10 m 范围内积水,电站自行储备潜水泵数量由式(2)计算:

式中,n为初期潜水泵数量,个;V1为初期积水量,m3;t1为应急救援基干分队到达现场时间,h;Q1为潜水泵单泵流量,m3/h。

选择配备流量500 m3/h、扬程10 m,功率22 kW的潜水泵进行排水。计算该电站排水初期积水量约17 000 m3,救援队到达现场时间约10 h,由式(2)得电站需自行储备4 台该型号潜水泵。

2)排水管道。水泵配备水带的直径和流量有关,根据经济流速按式(3)估算[9]:

式中,D为排水管内径,mm;Q为单条管路排水流量,m3/h;Vd为排水管内经济流速,m/s,取4m/s。计算得到排水管内径约为210 mm,选取DN250 mm 水带,即流量为500 m3/h的水泵需要配1根DN250的水带。

水带长度与排水高差和进场交通洞坡度有关,根据式(4)计算:

式中,L 为水带长度,m;H 为初期排水高度,m;i 为进厂交通洞平均纵坡。该电站初期排水高度为16 m,进厂交通洞平均纵坡为5%,计算排水距离320 m。考虑到水带布置过程中弯曲等情况,单台潜水泵配备水带长度取400 m。

3)动力源。配备与水泵功率相符的发电车作为电源保障。满负荷状态下4 台水泵总功率为88 kW,考虑一定的富余系数,该电站需配备1 台120 kW的应急电源车。

3.3 中期多车串联排水方案

该阶段重点排出发电机层及发电机层以上区域剩余未排出的积水。该层积水量为所有分层中最大,且排水高度较大,本文采用排水车串联的方式将积水排出至地表。

该电站发电机层排水高度72.5 m,宜采用高扬程应急排水车进行排水。本文选用大流量高扬程排水抢险车,单车配备600 kW 发电机组和10 台接力轻型潜水泵,单台泵额定流量为500 m3/h,额定扬程20 m,额定功率约50 kW。采用多泵分散抽排,总排水流量5 000 m3/h。将4 台泵车串联运行即可满足高扬程排水需求。此时由式(3)计算排水管内径约为210 mm,选取DN250 mm 水带。

3.4 后期取水储水排水方案

该阶段重点需要排出母线层、水轮机层、蜗壳层及底层排水廊道内积水。分层均处于发电机层以下,现场空间较为狭小,大型排水装备无法进入,考虑采用浮艇泵进入各分层取水,将积水排出至发电机层。在发电机层设置蓄水池将浮艇泵取水暂存,再通过进厂交通洞内布置的多泵串联排水装置排出至地表。此外,还可以考虑充分利用渗漏及检修排水管道将蓄水池内积水通过管道排出至地表。

1)取水方案。采用浮艇泵作为取水装置,通过行人楼梯通道逐层将各分层积水排出至发电机层。考虑到浮艇泵重量限制,设计单泵额定流量为250m3/h,额定扬程20 m,功率22 kW。此时单泵质量35 kg,可以人为搬运放入积水。将10 台浮艇泵集成于单后桥式取水车中,配备额定功率300 kW 发电机组,单车取水流量达2 500 m3/h。由式(3)计算排水管内径约为148 mm,选取DN150 mm 水带;单台浮艇泵配备水带长度取50 m。

为使发电机层以下排水流量达到5 000 m3,同时满足检修渗漏管道排水通道的排水能力,考虑配备3台取水车,共计流量7 500 m3/h。底层排水廊道积水量相对较少,可将取水车减少至1 台。

2)储水方案。储水方案使用充气式圆形蓄水池将浮艇泵排出的积水暂存。参考《室外排水设计标准》(GB 50014—2021)6.3 节泵站相关规定,集水池容积不应小于水泵60 s 出水量。基于此,由式(5)计算水池尺寸。

式中,n 为蓄水池个数;Q2为取水泵总流量,m3/h;H2为水池有效高度,取0.7 m。经计算,该电站可设置5个半径3.7 m 的集水池。

将集水池布置于发电机层行人楼梯一侧,如图3所示,浮艇泵平均放入5 台充气式蓄水池中。蓄水池数量灵活调整,蓄水池间应通过管道互相连通,形成整体互补的集水装置,同时注意连接处做防漏水处理。

图3 集水池布置点位

3)排水方案。该方案主要将蓄水池内暂存的积水排出至地表。一方面,利用发电机层排水时在进厂交通洞布置的多车串联机组排水,具体参考3.3节;另一方面,采用高扬程排水泵,将蓄水池内积水通过检修渗漏排水管道排出至地表。根据检修渗漏通道排水流量2 500 m3/h、扬程100 m 的总体需求,结合市面上现有排水装置型式,选取5 台单泵额定流量500 m3/h、扬程100 m 的拖车式自吸泵进行排水。拖车式自吸泵车自带300 L油箱,并以柴油机为动力直接驱动自吸泵。

3.5 总排水时间分析

结合各阶段排水方案与排水时间,计算总排水时间如表1 所示,满足应急排水时间要求。

表1 排水时间分析

4 多泵串联工况分析

涉及多泵串联运行时最主要的是高效运行工况点的确定,本文采用图解法确定串联水泵组联合运行时工况点。本方案中,单泵额定排水流量500 m3/h,扬程20 m,单泵的最高效率点为75%。排水系统本身净扬程72.50 m,方案采用4 台泵串联运行,根据装置与管阻特性绘制性能曲线。如图4,串联泵联合运行曲线与管路特性曲线的交点即为装置工况点。串联运行工况点对应的流量约400 m3/h,此时单泵效率约69%,仍在最高效率点附近,能够保证水泵高效运行。

图4 小流量低扬程排水车串联排水工况点

5 结论

1)明确了该抽水蓄能电站应急排水总体需求:排水流量5 000 m3/h、排水高差102.5 m、排水距离1 200 m。

2)提出了前期电站自排、中期多车串联排水、后期取水储水排水的综合应急排水方案,并根据排水需求确定出应急排水装备关键参数。①前期排水阶段,抽水蓄能电站利用自行储备的4 台流量500 m3/h、扬程10 m 的潜水泵将交通洞及通风洞顶部10 m 范围内积水排出,同时等待应急救援基干分队到达现场;②中期排水阶段,通过在进厂交通洞内串联4 台流量5 000 m3/h、扬程20 m 的应急排水车,将发电机层及以上未排区域内积水排出;③后期排水阶段,采用3 台流量2 500 m3/h、扬程20 m的取水泵车将发电机层以下积水取出,并在发电机层平台布置5 个容积30 m3的充气式蓄水池进行储水,再利用进厂交通洞内多车串联排水系统及检修渗漏管道连接5 台流量500 m3/h、扬程100 m 的拖车式自吸泵进行排水。

3)采用图解法分析了本文中串联泵组联合运行时工况点,效率约69%,仍在最高效率点附近,方案可行。