焦炉烟气余热蒸氨系统在柳钢的开发与应用

2023-12-16黄飞平邹骏

黄飞平 邹骏

(柳州钢铁股份有限公司,广西 柳州 545002)

0 引言

焦炉烟气是一种低品位热源,在南方地区,焦炉烟气的排烟温度一般为195 ~210 ℃,而且烟气中含有SO2、NOx及粉尘,在没有对焦炉烟气进行脱硫脱硝除尘之前,焦炉烟气的余热是无法利用的。因为焦炉烟气中所含的酸性气体和粉尘会腐蚀、堵塞余热回收装置,短时间内就会造成烟气余热回收装置腐蚀穿孔或者堵塞失效。近几年随着国家超低排放政策的实施,几乎所有焦炉都配备了焦炉烟气脱硫脱硝除尘一体化装置,这就为焦炉烟气余热利用创造了有利条件。目前,南方地区焦炉烟气脱硫脱硝除尘一体化装置都采用的是SDS 脱硫+布袋除尘+SCR 脱硝工艺,系统的温降为5 ~10 ℃,焦炉烟气完成脱硝后的温度为185 ~200 ℃。因为低温低压饱和蒸汽锅炉的换热管内汽水混合物温度一般要维持170 ℃,但脱硫脱硝后的排烟温度最低只有185 ℃,气水温差只有15℃,很显然,这个温差基本无法生产低温饱和蒸汽。根据焦炉烟气脱硫脱硝除尘后的温度特性,笔者开发了焦炉烟气余热间接蒸氨工艺。

1 焦炉烟气余热间接蒸氨工艺

1.1 开发焦炉烟气余热间接蒸氨工艺的起因

焦化蒸氨是指对炼焦过程中产生的剩余氨水进行加热,将其中所含的挥发氨和固定氨脱除的一个工艺过程。按对塔底液体加热方式的不同可以分为直接蒸氨和间接蒸氨2 种方式,由于直接蒸氨是直接向蒸氨塔中通入低压蒸汽,因此简便易行,在传统设计中一般采用此蒸氨工艺。但与间接蒸氨工艺相比,直接蒸氨工艺不仅能耗高,而且加热蒸汽直接进入废水中无法回收,造成软水的浪费和废水量的增加,因此采用间接法蒸氨更符合国家节能减排的要求,同时有着明显的经济效益和社会效益[1]。

柳钢一化蒸氨系统原来采用蒸汽直接蒸氨,需要消耗低压新鲜蒸汽,而蒸汽冷凝水混入废水中,消耗了能源的同时,还给后续污水处理工艺增加了负担,鉴于此,柳钢利用三四焦焦炉烟气脱硫脱硝除尘后净烟气余热,研究开发焦炉烟气余热蒸氨工艺。

1.2 工艺开发思路

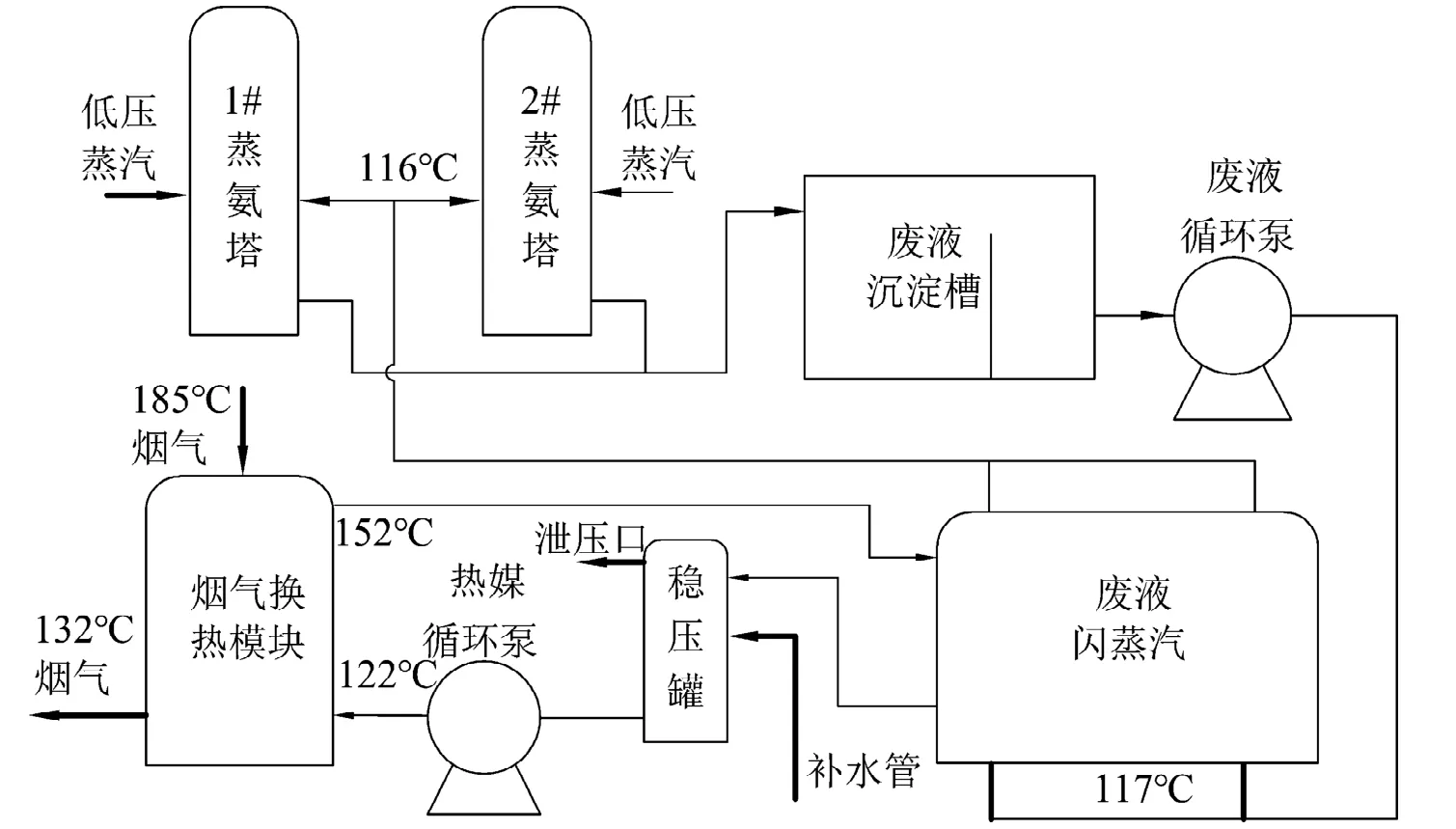

因为焦炉烟气脱硫脱硝除尘后为185 ℃的低品位热源,无法直接产生低压蒸汽,而蒸氨塔塔底废水温度约为110 ℃,这为净化后焦炉烟气为热源进行余热蒸氨提供了合理的温度梯度。但蒸氨塔塔底废液含有一定量的沥青渣,而且蒸氨塔距离相邻的焦炉烟气脱硫脱硝系统距离较远,如果直接将蒸氨塔底废液送至焦炉烟气脱硫脱硝系统加热将造成沿途管道的腐蚀和堵塞,处理起来难度非常大。针对工艺实际情况,拟采用过热除盐水作为热媒水进行焦炉烟道气余热间接蒸氨改造,工艺路线见图1。

图1 焦炉烟气余热间接蒸氨工艺路线

从焦炉脱硫脱硝系统过来的185 ℃净烟气自上而下与热媒水(过热除盐水)逆流换热,净烟气冷却至132 ℃后通过烟气引风机排放。热媒水在烟气换热模块中从122 ℃被加热到152 ℃后送至废液闪蒸器中用来加热循环废液,热媒水循环过程中通过稳压罐始终保持0.7 ~0.8 MPa的压力,防止热媒水汽化,当热媒水系统压力降低时通过干熄焦除盐水给水泵(出口压力1.2 MPa)给热媒水系统补水补压,当热媒水系统超压或者不凝气在稳压罐上方聚集造成稳压罐液位偏低时通过稳压罐顶的泄压口泄压泄气,从而始终保持热媒水系统的压力稳定而且没有汽化。

从蒸氨塔底来的117 ℃左右的废液通过高度差和塔底压力自流进废液沉淀槽,在废液沉淀槽中对废液中的沥青渣进行沉淀,废液沉淀后的清液溢流过废液沉淀槽中的溢流隔板然后进入废液循环泵,通过废液循环泵压入废液闪蒸器中和热媒水换热,废液升温到126 ℃并闪蒸出部分蒸汽进入蒸氨塔进行蒸氨。原有的低压直接蒸汽蒸氨系统保留,在间接蒸氨系统提供的热量不足时以低压直接蒸汽作为热量补充,已保证蒸氨塔能够达到设计处理量。

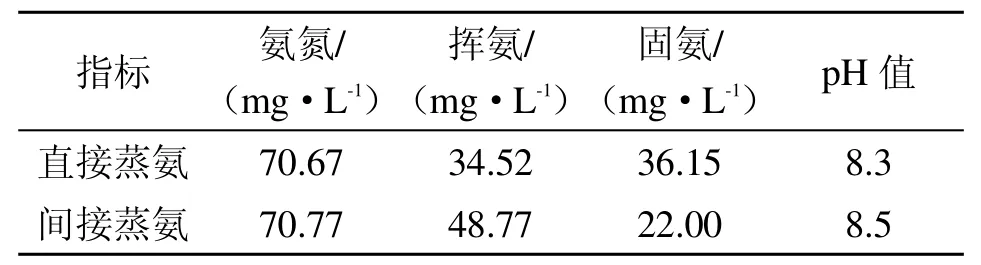

2.3 工艺运行效果

柳钢焦化厂将一化蒸氨系统用直接蒸汽蒸氨和焦炉烟道余热蒸氨进行了蒸氨后蒸氨废水指标对比,对比结果见表1,通过对比可知余热蒸氨后的废水指标和直接蒸氨后的废水指标基本一致,对后续水处理系统并不会造成不良影响,通过长时间的间接蒸氨运行也验证了间接蒸氨的蒸氨废水对水处理系统并无不良影响。

表1 直接蒸氨和间接蒸氨后蒸氨废水参数对比

通过长时间的运行,焦炉烟气余热间接蒸氨的运行参数见表2。

表2 焦炉烟气余热蒸氨运行参数

从表2 可知热媒水入口平均水温152 ℃,出口平均水温122 ℃,温差△t水=30 ℃,热媒水循环量M水=125 t/h=125×103kg/h。

水的比热容为C水=4.2 kJ(kg·℃),蒸汽比热容为C蒸汽=2.1 kJ(kg·℃),水的汽化潜热为C 汽化=2 260 kJ/kg[2]。在此情况下计算热媒水替代了多少温度为160 ℃的低压蒸汽。

首先计算1 t 160 ℃的低压蒸汽从160 ℃降到100 ℃(△t蒸汽=60 ℃)并凝结成水能放出的热量。

Q蒸汽=(C蒸汽·△t蒸汽+C汽化)×1 000 kg/t=(2.1×60+2 260)×1 000=2.386×106kJ/t。

再计算125 t/h 的热媒水在温差30 ℃时放出的热量Q水=M水·C水·△t水=125×103×4.2×30=15.75×106kJ/h。

热媒水每小时替代160 ℃的低压蒸汽量M蒸汽为:M蒸=Q水×Q蒸汽=15.75×106÷2.386×106=6.6 t/h。

通过计算可以得出柳钢的焦炉烟气余热间接蒸氨系统每小时可替代6.6 t 的低压蒸汽,相对减少了6.6 t/h的蒸氨废水,在没有通入直接低压蒸汽的情况下,焦炉烟气余热间接蒸氨系统最大蒸氨上水量可达30 t/h。

本系统使用到的热媒循环水泵和废液循环泵功率分别为45 kW 和30 kW,合计75 kW,目前运行频率都不到30 Hz,在余热系统投用后柳钢三四焦脱硫脱硝装置的6 000 kV 高压引风机因为烟气温度下降,烟气体积缩小,运行频率降低了1Hz,目前此风机电机1 Hz 的频率对应10 A 的电流,折合节电85 kW,因此为余热蒸氨系统而开的2 台水泵在抵扣高压引风机节电功率后,实际整个系统是节电运行的。

在柳钢一化余热蒸氨对应的三四焦焦炉烟气脱硫脱硝及余热回收系统当前负荷下,焦炉烟气余热蒸氨系统可代替低压蒸汽6.6t/h,按低压蒸汽80 元/t,蒸氨废水处理费20 元/t,系统1 a 运行8 700 h 计算,柳钢焦炉烟气余热蒸氨系统创经济效益574.2 万元/a,经济效益显著。

2 结语

通过以上分析比较可以看出,焦炉烟气余热蒸氨系统巧妙的利用了焦炉烟气的余热,并对蒸氨系统进行了间接蒸氨的改造,实现了低品质余热的梯级化利用,不仅环保节能,而且产生了显著的经济效益,是一种值得推广应用的环保节能工艺。