剪力墙结构中新型复合保温模板一体化施工体系力学性能研究*

2023-12-13于敬海胡彦明吴晓萌杨洪胜

于敬海,胡彦明,吴晓萌,杨洪胜

(1.天津大学建筑设计规划研究总院有限公司,天津 300073; 2.天津大学建筑工程学院,天津 300072;3.天津速珀瑞节能建材科技有限公司,天津 301906)

0 引言

国家自1986年实行建筑节能以来,外墙外保温系统逐渐应用广泛。但近年来,传统外墙外保温技术(薄抹灰体系)施工及后期使用中火灾、起鼓、开裂、漏水、脱落伤人等事件时有发生[1-3],外墙复合保温板与结构一体化技术逐步得到应用。

但通过实地调研,外保温模板一体化技术也存在一些问题,如:拆除模板支承后,上下复合板对位处错位较为严重,造成后期找平层厚度偏大,存在脱落风险。究其原因主要是对复合保温模板一体化施工技术缺乏系统深入的监测、试验及力学性能研究。

有关学者对现浇混凝土模板侧压力进行了监测。2013年,沈阳建筑大学孙喜峰进行了国内外规范计算对比以及现场模板侧压力试验。通过监测点压力变化曲线得出混凝土初凝时间约为1h,在初凝时间段内,模板侧压力迅速增加,随后不断减小,之后出现小幅度增加现象[4]。2015年,北京工业大学李增银进行了混凝土模板侧压力试验研究。在浇筑初期阶段,随着浇筑的进行,模板侧压力逐渐增加,当混凝土浇筑到一定高度时模板侧压力达到最大值,继续浇筑模板侧压力开始下降[5-6]。2019年,中铁十八局集团有限公司李文广设计了16个混凝土钢模板侧压力试验试件,测试模板侧压力。试验结果表明:模板侧压力规范设计值与实测值均有较大区别[7]。

以上研究均针对常用模板系统开展的混凝土浇筑时侧压力监测,针对采用复合模板一体化施工技术的模板承受侧压力的现场监测及研究尚未开展。本文结合施工现场,设计了混凝土浇筑时复合保温模板承受侧压力及模板体系变形现场测试系统,开展了混凝土浇筑时模板侧压力及模板体系变形规律研究分析,以验证JGJ 162—2008《建筑施工模板安全技术规范》[8]中理论计算值的准确性,为合理设计复合保温模板体系提供依据。

1 现场测试

1.1 试验设计

根据规范《建筑施工模板安全技术规范》计算结果及参考文献综合分析,选定量程200kPa微型土压力传感器、pt100温度计、量程为50mm位移计进行现场测试。压力传感器、温度传感器及位移计安装于既定位置后连接到WKD3814多功能静态应变测试系统进行数据读取。压力传感器及位移计布置分别如图1,2所示(均为模板内侧视角)。

图2 位移计布置

1.2 项目现场测点仪器安装

测试地点为某高层住宅第8层剪力墙浇筑项目,层高2.95m,测试楼共15层。该项目采用SPR100mm厚石墨聚苯复合保温板作为浇筑外模板,采用复合保温模板一体化施工技术。测试现场压力传感器及位移计安装分别如图3,4所示。

图3 模板内侧压力传感器安装

图4 位移计安装完成效果(模板外侧)

2 监测数据及结果分析

2.1 模板侧压力沿高度变化分析

按照《建筑施工模板安全技术规范》[8]、GB 50666—2011《混凝土结构工程施工规范》[9]计算现场测试模板侧压力,根据现场条件进行参数确定,并与实测值进行对比,如表1所示。

表1 侧压力计算值及最大实测值

图5是浇筑前1.5h各测点压力变化情况。由图1可知,Y1和Y8,Y2和Y9(Y9读数错误),Y3和Y10,Y5和Y12,Y6和Y13(Y6读数错误),Y7和Y14压力传感器处于同一高度,Y4比Y11高20mm(Y4预设位置与钢筋笼冲突,上移20mm)。由图5可知,随着混凝土浇筑,压力迅速增大,浇筑完成后(约3min时刻)达到第1个峰值点。可以看出,各位置测点压力变化趋势大体相同,同一高度处压力值峰值点数值接近。

图5 浇筑前1.5h各测点压力变化

表1中《建筑施工模板安全技术规范》计算值计算中将浇筑速度假设为3m/h,《混凝土结构工程施工规范》计算值按公式F=γcH计算。可以看出最大实测值往往出现在振捣过程中,比浇筑完成时出现的侧压力第1个峰值点要大,但增幅无明显规律。

各压力传感器高度和压力第1个峰值点间关系如图6所示。可以看出,同一高度处的2个压力盒浇筑完成时压力接近,从楼面起0~1.0m高度处模板侧压力几乎不随高度变化,稳定在30kPa左右;1.0~2.95m高度间侧压力随位置升高而不断减小,大体呈一次函数关系。总体上,压力值随高度变化呈梯形分布,与规范计算公式相符。

图6 浇筑结束后侧压力值与传感器高度关系

2.2 模板侧压力与温度变化关系

各测点浇筑后32h侧压力监测曲线如图7所示。由图7可知,侧压力总体上呈迅速上升-迅速下降-迅速上升-迅速下降-缓慢上升-缓慢下降-稳定的趋势,浇筑后17.5h后,模板侧压力值稳定,变化较小。混凝土墙体温度整体呈先上升后下降趋势,如图8所示。

图7 混凝土浇筑后32h各测点侧压力监测曲线

图8 混凝土浇筑后32h温度监测曲线

要分析模板侧压力变化原因,首先要了解其凝结硬化机理。根据凝结硬化过程特点可将其分成4个阶段[10-11]:初始反应期、潜伏期、凝结期、硬化期。①初始反应期 水泥颗粒与水接触在极短时间内放出大量热;②潜伏期(诱导期) 放热量小,在相当长的一段时间内(0.5~2h),水泥浆可塑性几乎无变化,水泥水化速度变慢;③凝结期 持续时间长,一般在6h;④硬化期 水泥浆体强度不断发展,水泥硬化期较长。

结合混凝土凝结硬化机理可知,测试混凝土墙在初凝时间4.52h,进入第3阶段——凝结期,放热速率增大,温度迅速升高。根据参考文献结合温度变化曲线推测,该阶段持续至11h左右。随后进入第4阶段——硬化期,在此阶段初期,混凝土温度仍继续升高,但升温速度有所下降,温度达到峰值后开始下降。由测点侧压力变化曲线可知,模板侧压力在浇筑过程中随浇筑高度迅速增长,并很快达到第1个峰值点;随后侧压力逐渐减小,在振捣(0.58~0.65h)结束后达到第2个峰值点,然后侧压力值开始下降。

结合混凝土凝结硬化规律,不考虑振捣过程中侧压力变化可以看出,侧压力先随着浇筑高度迅速增加,而后逐渐减小;减小至某一值后由于混凝土凝结硬化进入第3阶段,放热量增加,混凝土体积膨胀,模板侧压力逐渐增加,到达某一值后开始减小。

2.3 模板侧压力变化规律分析

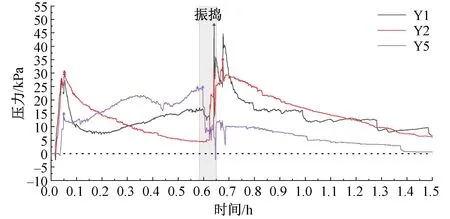

测点Y1,Y2,Y5压力变化曲线如图9,10所示,开始浇筑后侧压力迅速增加,在0.05h出现第1个压力峰值点,压力值为29.63kPa。之后模板侧压力迅速减小后缓慢上升,在振捣时刻达到侧压力最大值,为48kPa。振捣结束后侧压力迅速下降至10kPa左右,由于混凝土凝结硬化仍在进行中,混凝土体积受热膨胀,侧压力再次增大。凝结硬化结束后,混凝土温度开始降低,体积收缩,压力值逐渐稳定。

图9 监测前1.5h测点Y1,Y2,Y5压力变化曲线

图10 监测前46h Y1,Y2,Y5测点压力变化

1)从侧压力变化趋势可以看出,模板承受侧压力主要在浇筑混凝土至混凝土终凝时间段内,待混凝土凝结硬化结束,其体积会有所减小,若外模板弹性模量大,后期可随混凝土体积收缩,变形减小,有利于控制墙面平整度。

2)压力测点Y2压力变化曲线整体变化趋势和测点Y1一致,均随混凝土浇筑压力迅速增大,然后逐渐降低至6kPa左右,之后由于混凝土凝结硬化,混凝土受热体积膨胀,侧压力逐渐升高。凝结硬化速率减小后,模板侧压力也逐渐减小。然后因混凝土收缩,对压力盒作用变为拉力,出现负值。但由于压力盒构造的特殊性,仅能准确测量压力值,不能测量拉力值,因此负值无分析意义。其中,由于振捣混凝土,模板侧压力迅速增加,此时出现整个监测过程中模板侧压力最大值,为35.12kPa。

侧压力最大值略大于浇筑完成时侧压力曲线出现的第1个峰值点,由此可知,侧压力最大值很可能出现在振捣过程中,而且振捣过程中出现的侧压力最大值相比侧压力曲线出现的第1峰值点增长幅度变化较大,在设计时要参考规范公式并乘以一定放大系数进行考虑。

3)压力测点Y5侧压力变化趋势与Y1,Y2测点略有不同。主要区别为:①混凝土浇筑完成后,Y5测点侧压力呈缓慢增长趋势,而Y1,Y2呈下降趋势;②侧压力曲线的第1个峰值点和压力最大值与Y1,Y2相比都有明显降低。

总之,现浇混凝土模板侧压力变化可分为3个阶段:①第1阶段 随浇筑高度迅速增大,之后逐渐减小;②第2阶段 振捣过程中侧压力迅速升高,大部分测点在此阶段达到模板侧压力最大值,之后侧压力迅速减小;③第3阶段 由于混凝土凝结硬化放热,体积膨胀侧压力缓慢增大,随后逐渐减小直至稳定。侧压力随时间变化曲线如图11所示。

图11 模板侧压力随时间变化曲线

2.4 复合保温外模板系统变形规律分析

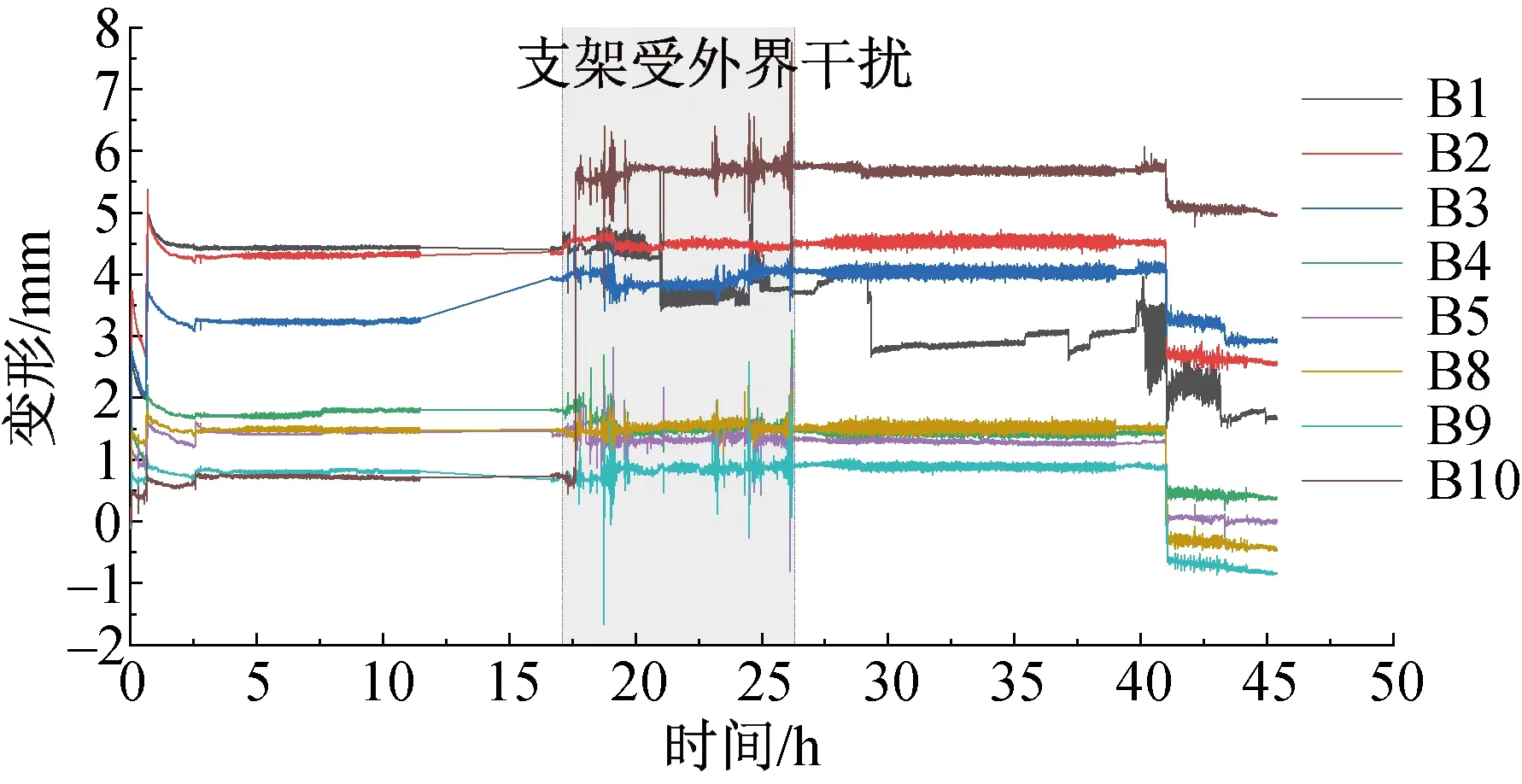

外模板外侧位移计实际安装位置如图2所示。红色实线表示板缝位置,左侧一列从低到高依次是L1~L5号测点,右侧一列从低到高依次是L8~L10测点。内模板通过满堂脚手架固定,外模板通过在主楞处安装对拉螺栓固定。

图12是外模板位移曲线,图13是次楞位移曲线,图14为同一组位移计模板位移与次楞位移差值,即模板变形值。位移沿高度方向整体呈先增大后减小趋势,在浇筑完成约2.5h后几乎不再变化。其中L3处次楞位移最大,为2.81mm,B2处模板位移最大为7.11mm,B1处模板位移最大为4.43mm。由图11,12可知,模板位移和次楞位移在2.5h后趋于稳定,同一竖列位移值基本随着高度增高而减小,越靠下位移越大。

图12 外模板位移曲线

图13 次楞位移曲线

图14 外模板变形曲线

由图14可知,外模板变形值也从2.5h后趋于稳定,且同一列数据值满足随高度升高模板变形值减小的规律。测点B8,B9,B10在板中间,相当于单向受力的简支板跨中部位;而测点B1,B2,B3位置板一侧无次楞支承,受力情况相当于悬挑结构跨中位置,由于缺少次楞固定,发生较大位移,不满足墙面平整度要求。因此,应注意设置次楞固定复合保温模板边缘。

在监测41h时,人为松动固定主、次楞的对拉螺栓,并继续监测各测点位移变化。可以看出,次楞位移均迅速增加,为0.52~1.79mm,而外模板位移无明显变化。说明此时,混凝土对外保温模板已经无侧压力,而次楞位移增大是由于次楞挤压外模板产生的变形在解除对拉螺栓约束后由于良好的弹性发生回弹变形。

3 结语

通过现场实测混凝土浇筑时复合保温模板承受的侧压力及模板支撑系统变形,对比现行规范计算结果,分析得出以下侧压力及位移变化规律。

1)现浇混凝土对复合保温模板产生的侧压力可分为3个阶段:①第1阶段 随浇筑高度迅速增大,之后逐渐减小;②第2阶段 振捣过程中侧压力迅速升高,大部分测点在此阶段达到模板侧压力最大值,之后侧压力迅速减小;③第3阶段 由于混凝土凝结硬化放热体积膨胀,侧压力缓慢增大,随后逐渐减小直至稳定。

2)由现场测试模板侧压力曲线可以看出,大部分测点侧压力最大值出现在振捣过程,最大值较第一峰值点的增大幅度无明显规律,因此在设计模板及支撑系统时应充分考虑振捣时间和振捣方式,重视振捣过程对模板侧压力的影响。

3)从位移图中可以看出,模板位移和次楞位移在2.5h后趋于稳定,同一侧列的位移值基本随着高度增高而减小,越靠下位移越大。在设计过程中,应该加强对下部模板的保护及对下部主次楞进行适当加密设计。

4)测点B8,B9,B10在板中间,相当于单向受力的简支板跨中部位;而测点B1,B2,B3位置板一侧无次楞支承,受力情况相当于悬挑结构跨中位置,由于缺少次楞固定,发生较大位移,不满足墙面平整度要求。因此,应注意设置次楞固定复合保温模板边缘。