超高巨型转换桁架自平衡快速施工关键技术*

2023-12-13陈钰明佘志刚姚建忠周志刚

陈钰明,佘志刚,李 奇,姚建忠,周志刚,胡 新,张 杨,李 科

(中建三局集团有限公司,湖北 武汉 430000)

1 工程概况

优必选总部大厦项目在1~9层进行结构转换,以36m超高巨型转换桁架将4根角部巨柱转换为地上16根竖向钢柱。转换桁架钢柱倾斜角度为14°,单个构件最大质量为42.5t,拼装整体起吊最大质量为58t,整个外立面转换桁架重约5 120t(见图1)。由于桁架承担塔楼标准层荷载转换传递,其构件具有巨型化、节点复杂化特点,施工采用依次逐层逐段高空散装法,复杂构件施工快速提升是关键。转换桁架施工阶段存在倾斜悬臂状态,在未形成桁架体系前结构应力和变形控制至关重要。

2 施工技术

2.1 异形构件快速吊装技术

转换桁架构件质量大,且形状不规则的偏心构件数量多,为实现构件快速吊装,桁架结构能形成体系,将外立面典型构件吊装分类管理:第1类为偏心小的多对接口异形构件,第2类为倾角大且相对规则的构件。

1)对于第1类构件,采用固定钢丝绳长度调整吊耳位置的四吊点吊装方法(见图2a)。其原理是在深化阶段找到异形构件重心,并在两侧布置临时吊耳(兼作临时固定耳板),通过调整吊耳位置确保同类型构件钢丝绳长度一致,实现构件起吊后角度与图纸相符或者与对接口平行,方便紧固和快速就位,缩短二次调节时间。

图2 转换桁架构件吊装方法

2)对于第2类构件,选用固定吊耳位置调节钢丝绳长度的四吊点吊装方法(见图2b)。构件设置主吊耳和辅助吊耳,主吊耳2个,布置在构件重心上方沿构件轴线方向偏移150~250mm处,确保主吊耳在吊装期间承受构件85%以上自重。辅助吊耳设置在距离斜撑底部50~100mm位置,用于调节段连接。在构件轴向上表面设置数显水平尺,通过重力感应实现倾角数字化显示,反复调节倒链长度,快速调整至图纸角度,便于节点对接和安装。

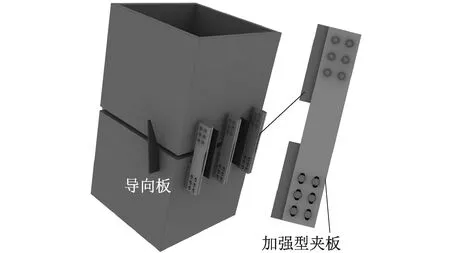

复杂节点及倾斜构件对接设置导向板,导向板由2块楔形和2块矩形钢板组成,分布在构件下表面和两侧,斜撑安装时沿导向板滑入指定位置即可就位和临时紧固(见图3)。复杂异形构件节点为偏心构件,采用加强型双排孔吊耳和连接板紧固,并在临时连接板一端设置圆孔,另一端设置长圆孔,避免施工和制作误差导致穿孔困难。

图3 构件导向板设置和临时连接

2.2 转换桁架结构施工自平衡技术

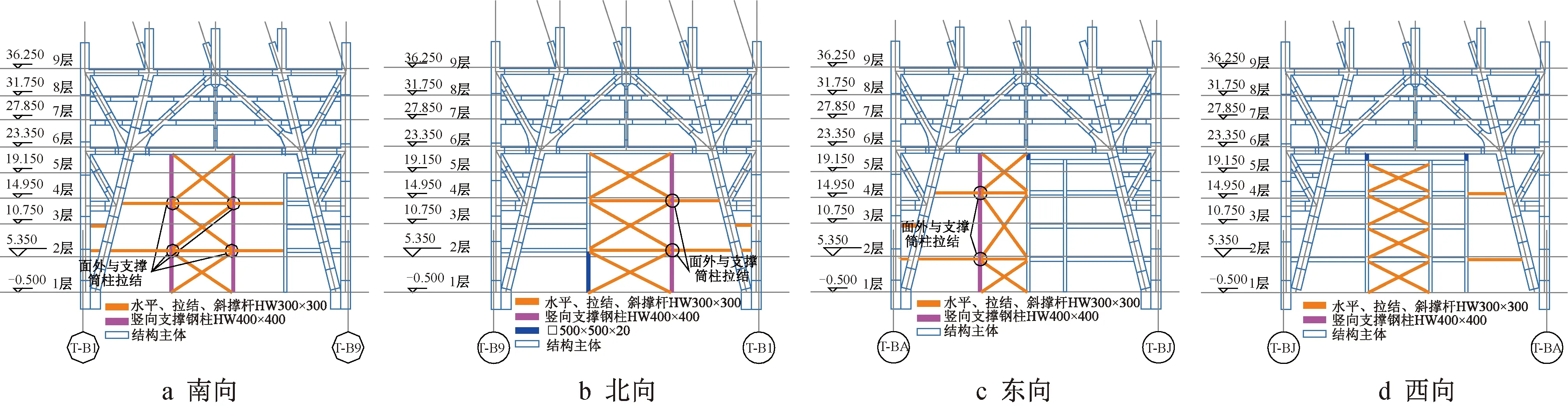

转换桁架体系结构对称布置,施工期间存在6层高双向倾斜悬臂阶段,倾斜悬臂最高点偏离首层柱中心水平距离为10m,为解决偏心导致首层巨柱节点附加倾覆弯矩问题,采用门式刚架对撑结构体系,每2层位置对撑,将镂空部分补全形成环向封闭结构,并优化6~9层施工顺序,优先实现结构环向封闭再向上施工。通过结构环向封闭,对称安装,施工高度同步,水平撑杆内力抵消,最终实现结构内部自平衡。塔楼1~9层转换桁架支撑布置如图4所示。

图4 塔楼1~9层转换桁架支撑布置

3 施工工艺流程

转换桁架施工流程如图5所示。

图5 转换桁架施工流程

4 施工准备

4.1 施工技术准备

4.1.1深化设计

对于不同类型异形构件,利用BIM软件找好构件重心,根据选用的吊装方法布置好构件吊点。此外,构件存在超宽、超重和偏心情况,深化设计时根据构件装车方式考虑卸下吊耳。

4.1.2预起拱值确定

转换桁架深化阶段要进行预起拱值确定,考虑结构对称分布特点,施工采用构件安装预起拱。起拱值主要考虑支撑刚架卸载后上部结构荷载和活荷载的作用,通过施工模拟计算确定。

4.1.3确定桁架构件安装顺序

根据结构对称特点,依次逐层对称安装外立面转换桁架,安装至相应楼层时,同步安装门式刚架对撑结构,确保外立面形成封闭环状,实现结构平衡。

4.1.4计算模拟分析

塔楼2个角部因与楼层无连接,施工阶段存在悬臂倾斜情况,对首层转换节点影响大。通过MADIS软件对转换桁架施工阶段进行模拟分析,分析构件安装对结构的影响,以及将应力、变形值控制在设计要求内所需门式刚架对撑结构的要求。模拟分析找出施工阶段结构最不利位置,并进行包络汇总,指导现场施工和结构安全管控。施工阶段桁架结构应力分析如图6所示。

4.2 现场施工准备

1)施工前对吊装班组进行技术交底,提前明确好构件位置和方向、安装顺序和施工控制要点。

2)在三维模型中输出异形构件控制点三维坐标,并转换成现场实际控制网三维坐标,在控制点上粘贴反光片。

3)对构件进场验收,严格控制构件外观和尺寸,尤其是异形构件多牛腿的相对关系。

4.3 门式刚架对撑结构制作

门式刚架对撑结构受力较小,施工阶段主要保证结构稳定性。根据受力特点,优先制作宽翼缘热轧H型钢。支撑柱截面选用HW400×400,水平支撑梁、对撑梁和斜撑截面选用HW300×300。加工前对刚架图纸进行深化、放样和编号,重点控制梁柱斜撑交汇处节点、支撑梁与结构连接的变截面处理。

5 施工控制要点

5.1 构件吊装

对于无倾角或偏心小的构件,按照吊装方法匹配相应的钢丝绳长度,构件竖起完成后直接达到图纸安装角度,并在地面将临时夹板通过螺栓固定在耳板上,随着钢构件同步吊装一次就位。垂直构件吊装如图7所示。

图7 垂直构件吊装

对于倾角大的构件,构件竖起完成后,将辅助吊绳设置在构件下端预留吊耳处,辅助吊绳由钢丝绳和手拉葫芦组成。调整手拉葫芦长度,改变构件倾斜角度。在构件上表面设置数显水平尺,可以动态数字显示构件倾斜角度,方便人员调节。构件角度满足要求后,吊装至安装位置就位(见图8)。

图8 倾斜构件吊装

构件吊至安装位置附近后,沿导向板滑入,精准就位,采用双排孔加厚连接板进行临时紧固,构件安装阶段无须二次加固。

5.2 转换桁架施工

5.2.12层桁架立面构件及对应门式刚架对撑结构安装

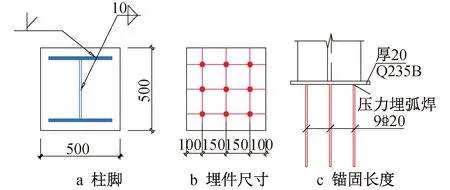

门式刚架对撑钢柱柱脚设置在首层混凝土环梁上(见图9)。在环梁上设置预埋件,采用铰接柱脚连接。

图9 门式刚架对撑钢柱柱脚大样

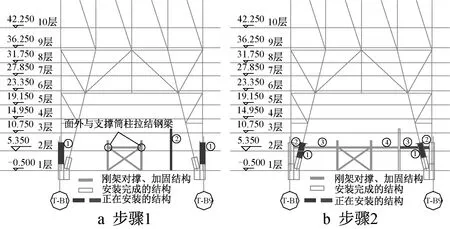

转换节点分叉为3个柱后超出板面一定高度,用于上部结构安装。2层结构施工期间,优先安装外立面角部直柱和中心支撑筒柱,再安装角部斜柱,每个立面对称安装。此外,同步安装2层范围门式刚架对撑结构、角部直柱与斜柱间的拉结钢梁、门式刚架对撑结构面外与中心支撑筒柱的拉结钢梁,最终使2层外立面形成封闭环状。施工过程严控构件安装精度,通过模型三维坐标和现场坐标系转换,得到现场实控三维坐标,并在构件顶部粘贴反光片,采用全站仪全程监控。外立面桁架和中心支撑筒柱安装完成后,进行2层钢梁安装。1~2层结构施工如图10所示(带圈数字代表安装顺序,下同)。步骤1为首层钢柱及对应门式刚架对撑结构安装,步骤2为2层立面结构及门式刚架对撑结构安装。

图10 1~2层结构施工

5.2.23~4层桁架立面构件及对应门式刚架对撑结构安装

3~4层结构采用逐层逐段依次向上施工。施工期间同立面对称安装。3层桁架立面施工期间,优先安装角部直柱,再安装斜柱及与斜柱间的拉结钢梁,与此同步安装3~4层对撑结构,包括支撑筒柱、X形斜撑、与中心支撑筒柱拉结的钢梁,由于对撑结构梁布置在4层,3层结构安装完成后会出现单节高度的悬挑,因此暂不浇筑柱内混凝土,开始安装4层桁架立面结构,施工方法同3层,并补齐水平对撑钢梁,使结构在4层形成封闭环状,再浇筑柱内混凝土。斜柱质量大、不规则,安装期间为方便构件角度调整,柱顶与直柱拉结手拉葫芦,用于精调。3~4层结构施工如图11所示。步骤1为3层钢柱、斜柱及对应门式刚架对撑安装,步骤2为4层立面结构及门式刚架对撑结构安装。

5.2.35~9层桁架立面构件及对应门式刚架对撑结构安装

根据结构特点,5~9层桁架立面施工原则为优先保证外立面结构形成封闭环状,确保传力路径贯通,实现内部平衡。5层结构先施工角部直柱、斜柱,然后柱间钢梁或拉结钢梁安装,形成稳定体系再施工楼层钢梁,同步安装6层下弦梁对应的支撑刚架。从6层开始进入标准桁架阶段,受构件质量和塔式起重机性能影响,结构从下向上依次施工,先施工角部桁架柱,再施工6层桁架下弦箱梁,然后依次施工斜腹杆、直腹杆、9层上弦梁。施工先保证角部稳定,再实现环向封闭。5~9层结构施工如图12所示。步骤1为5层立面结构安装;步骤2为安装6层角部钢柱、桁架斜腹杆及拉结钢梁;步骤3为桁架6层下弦梁安装及7~9层角部钢柱和斜撑安装,6层实现环向封闭;步骤4为安装7~8层桁架斜腹杆及结构拉结梁;步骤5为桁架7层直、斜腹杆及对应钢梁施工,7层形成封闭环状;步骤6为桁架8层直、斜腹杆及对应钢梁施工,8层形成封闭环状;步骤7为桁架9层上弦梁、柱施工;步骤8为完成外立面桁架安装。

图12 5~9层结构施工

5.2.4钢管柱内混凝土浇筑

外立面角部直钢柱和斜钢柱焊接及无损检测合格后,放置钢柱内钢筋笼,并利用塔式起重机和料斗浇筑柱内混凝土,2层浇筑1次,高度≤9m,并采用自密实混凝土浇筑。由于钢柱隔板浇筑孔径为800mm,期间采用混凝土振动棒振捣密实。

5.3 门式刚架对撑结构卸载和拆除

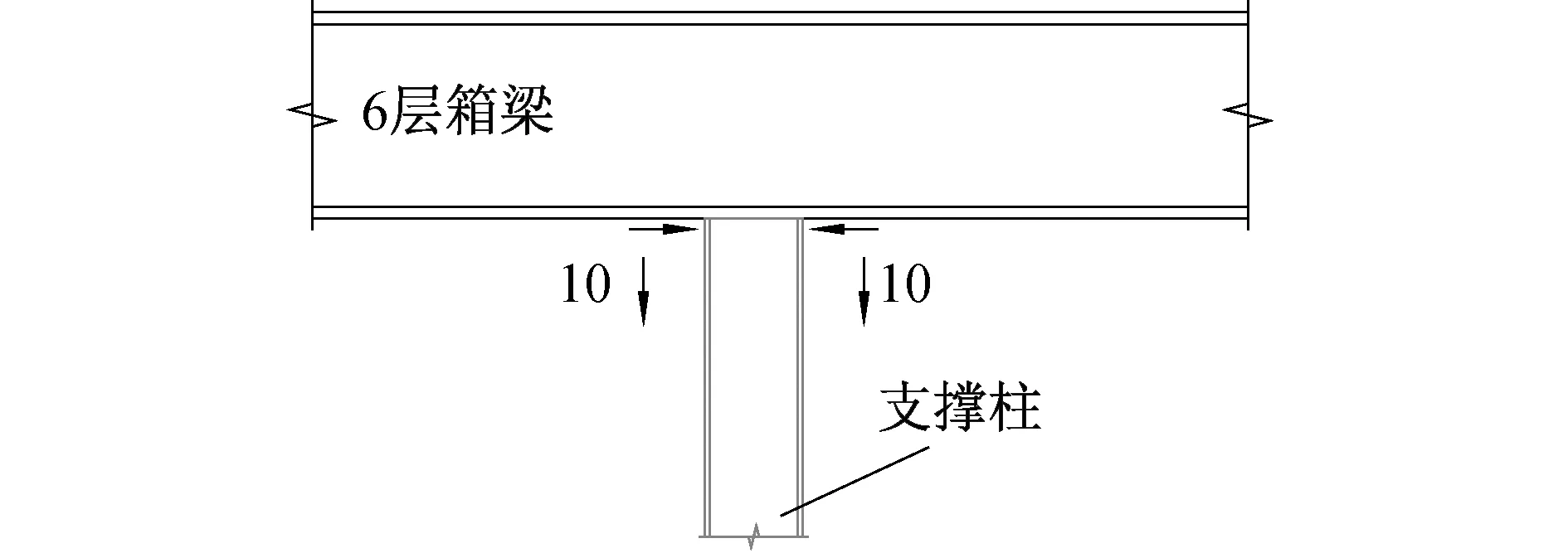

外立面门式刚架对撑结构及与楼层拉结的钢梁需在1~9层转换桁架、楼层钢梁施工完成后拆除。整体拆除方向为西面→北面→南面→东面,单个结构立面拆除遵循由上到下、先次后主的顺序。楼层中的水平支撑钢梁由上到下逐层拆除。每个立面支撑结构拆除时先完成支撑柱与结构梁的卸载,再根据拆除分段逐步将结构单元吊运至地面解体,人员高空作业采用曲臂车辅助。支撑柱分级卸载如图13所示(每次对称切割10mm,分级卸载,直至支撑结构与钢梁脱离)。

图13 支撑柱分级卸载

5.4 应力和位移监测

5.4.1应力监测

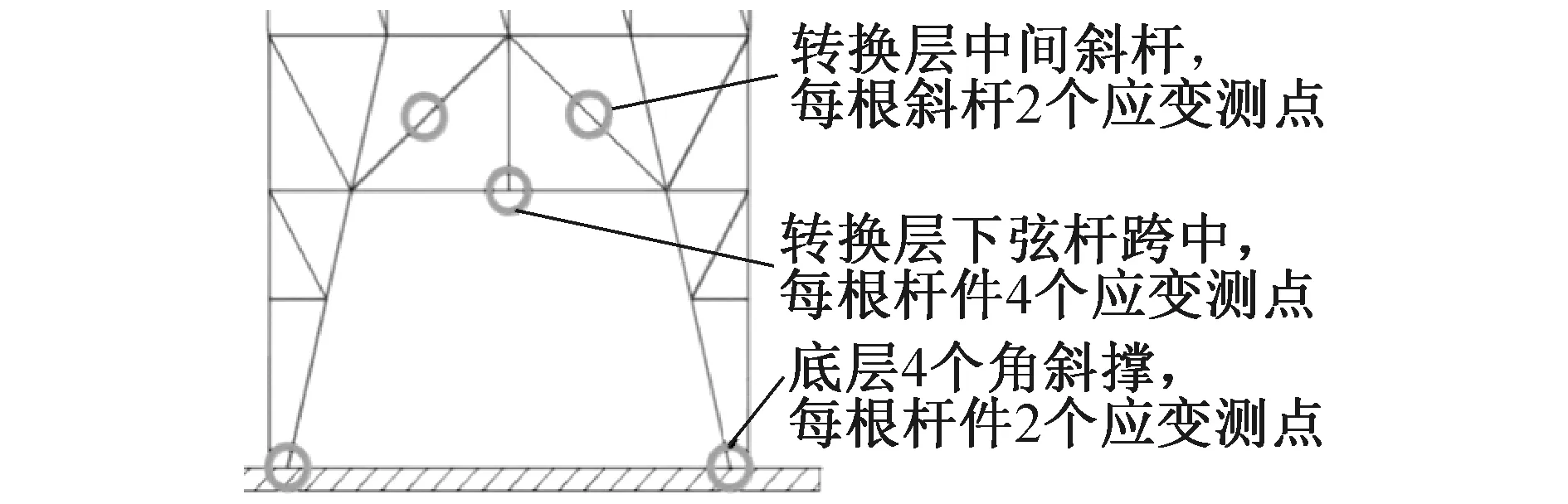

9层转换桁架施工期间,在施工及卸载阶段影响最大的首层4个角部转换节点和其他关键位置布置应变监测点(见图14),施工过程中实时监测节点应力变化,并和计算模拟值分析对比,确保各节点应力控制在设计允许范围内,其中首层转换节点位置应力控制在15MPa以内。

图14 应变监测点布置

5.4.2位移监测

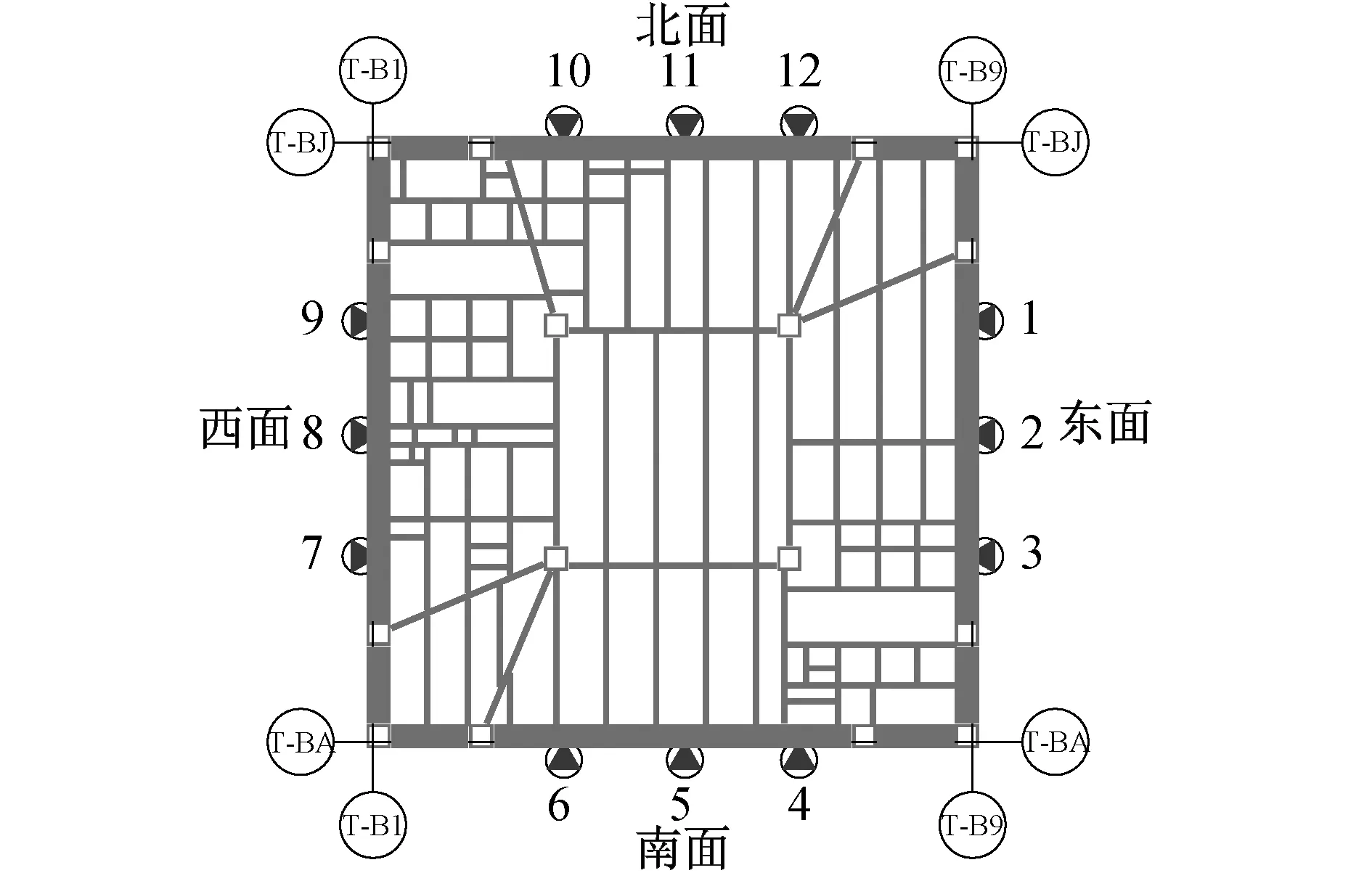

转换桁架施工期间的位移监测主要在支撑卸载阶段,监测部位为6层箱梁,每个立面布设3个监测点(见图15)。

图15 位移监测点布置

5.5 上部结构施工

上部标准层施工,优先安装中心支撑筒结构,再进行外框钢柱、柱间斜撑和框梁施工,最后完成楼层辐射钢次梁安装,依次循环完成上部结构施工。

6 质量控制

6.1 施工质量控制措施

6.1.1复杂构件分段分节控制

巨型转换桁架中节点1,2处在桁架关键位置,节点整体性至关重要。由于构件截面尺寸及板厚大,导致节点1,2质量均达66t,构件外轮廓尺寸为6.6m×5.3m,已远超构件运输条件,因此节点拆分位置非常重要。为保证结构安全和施工质量,对关键节点采用ABAQUS 进行计算分析(见图16)。根据受力分析结果,结合运输和焊接空间需求,在节点受力较小部位进行深化拆分(见图17),保证节点完整性及受力性能。

图16 节点拆分及验算

6.1.2巨型桁架施工精度控制

对于复杂巨型桁架施工,一方面要控制构件本体制作尺寸,另一方面要保证现场安装精度。构件制作从组装顺序、装配定位、厚板焊接等方面入手,优化组装顺序,减小狭小空间作业,所有零部件装配采用同一个基准点,并提前考虑焊接变形收缩带来的结构尺寸偏差,做好预留。制作期间复杂构件每道工序组织验收,对构件牛腿定位、角度、本体尺寸等重点把控。通过结构模型转换得到现场构件三维控制点坐标,以此作为构件控制的理论坐标,并不断修正现场实测坐标值,直至接近理论坐标。构件测量校正宜在上午或下午温度较低时进行,避免因温度影响导致校正偏差。

6.2 首层转换节点应力控制

施工阶段在关键部位设置应力、应变监测点,监测模块可实现每5min记录1次数据,并设置预警值,数据自动上传云平台,施工管理人员在手机终端随时可查看,确保首层转换应力在控制范围内,保证结构施工质量和安全。应力监测结果如表1所示。

7 结语

1)通过对超高巨型转换桁架自平衡施工关键技术研究,解决了转换桁架施工阶段倾斜偏心对结构的影响,施工阶段的结构荷载内部自平衡确保了首层转换节点应力控制在设计允许范围内,保证结构施工安全和质量。

2)通过对巨型转换桁架构件分类吊装管理、构件倾斜角度可调节和可视化管理,可极大地缩短钢构件从起吊到就位的时间,单个巨型复杂节点吊装时间由6h缩短至2h,减少塔式起重机占用时间4h,施工工效提高200%。