加氢装置手阀压盖螺栓断裂原因分析

2023-12-12吴培毅

吴培毅 孙 涛 高 楠

(1. 中海油惠州石化有限公司,广东 惠州 516086;2. 沈阳中科韦尔腐蚀控制技术有限公司,辽宁 沈阳 110000)

0 引言

某石化公司加氢装置阀门压盖泄漏介质,切除后发现压盖螺栓断裂。为查明断裂的原因,对其进行了腐蚀失效分析,以便采取相应的措施。

工作环境为:设计温度为280℃,设计压力为8.8MPa;操作温度为202℃,操作压力为7.9MPa。内部介质含有一定量的硫化氢。断裂螺栓长约3.8cm,直径约11mm,螺纹长度约2.2cm。螺栓表面有轻微锈蚀,螺纹保持完好,螺帽光亮。断裂部位位于光杆部位,呈斜面状,表面凹凸不平。

1 失效分析

1.1 螺栓的宏观、低倍分析

断裂螺栓简单清理后,进行表观检测及宏观低倍显微分析。螺栓表面覆盖有一层褐色氧化物。表面凹凸不平,中间部位颜色偏深,为先断裂区域。

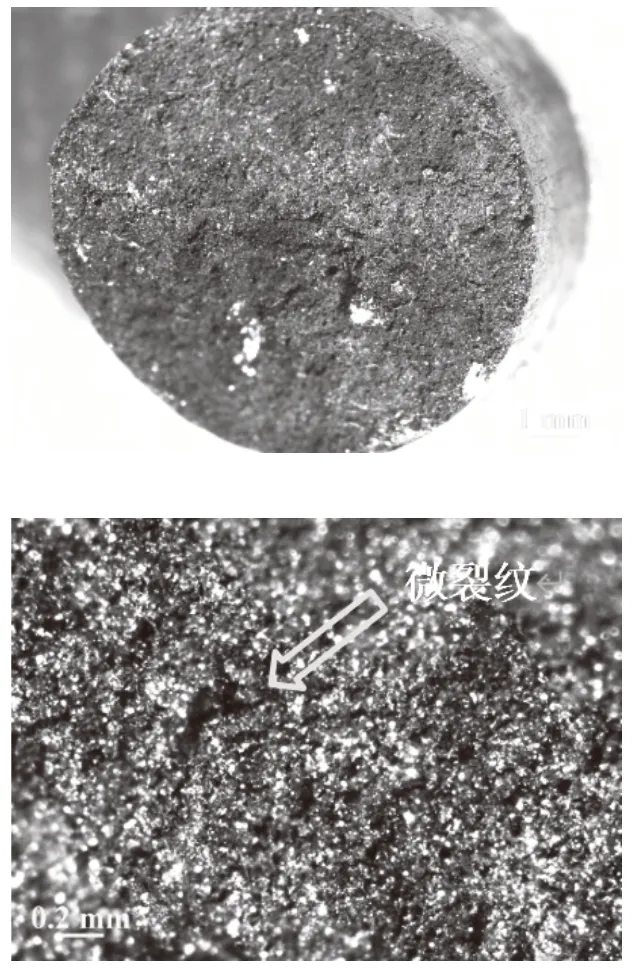

采用缓蚀剂+HCl短暂清理表面氧化物后,观察表面形貌(如图1所示)所示。断口部位表面凹凸不平,较低处呈现解理状形貌。断口未见明显的机械损伤及塑性变形,也未见疲劳痕迹及明显组织撕裂痕迹。放倍数较高时可以看到断口处有微小不规则裂纹。

图1 压盖螺栓的宏观形貌及螺栓的断口形貌

1.2 材质分析

从待检样品上切取块状样品,对其材质进行化学分析。由分析结果对照表明,待检试样的材质成分符合305不锈钢(1Cr18Ni12)的标准要求,如表1所示。

1.3 金相检验

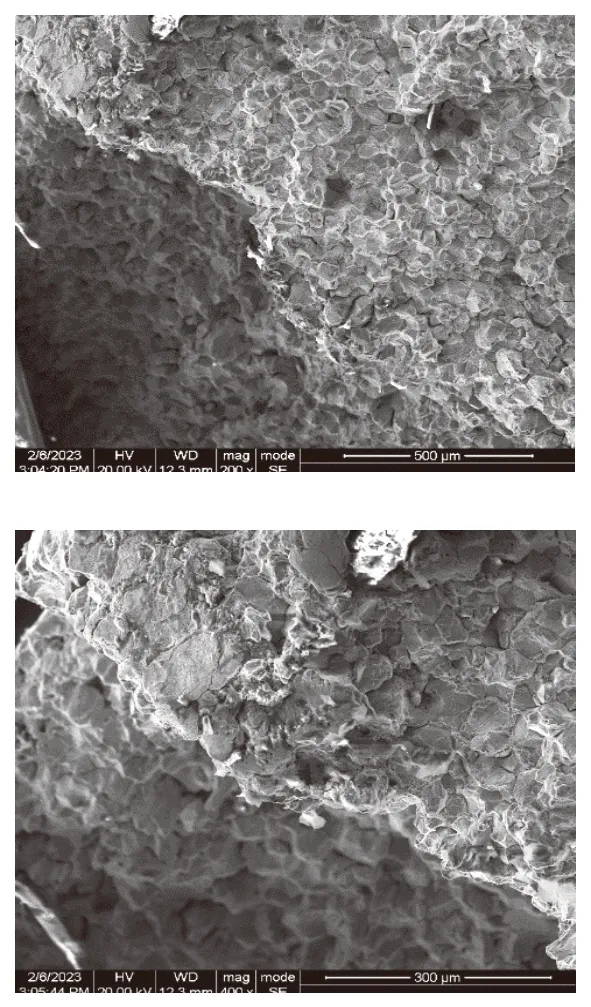

将螺栓侧面加工成金相试样,封装后,经预磨、抛光,蚀刻5s后在显微镜下观察,分析其金相组织形貌。螺栓偏中心部位正常金相组织照片(如图2所示)。中间部位正常金相组织为奥氏体组织,晶粒边界清晰可见。靠近边缘部位及断裂部位晶粒边缘有明显缺陷,为碳化物在晶界部位偏析,存在明显敏化倾向。沿晶粒边界出现明显裂纹,呈现明显的沿晶开裂趋势。

图2 螺栓偏中心部位正常金相组织照片

螺栓断口部位的金相组织照片(如图3所示)。图中断口处凹凸不平,为晶粒脱落造成表面缺陷。靠近断口处金相组织晶粒边界清晰,个别区域明显见到大量裂纹,均为沿晶开裂。根据相关标准,螺栓断口处的金相组织敏化程度为三类-沟状组织。

图3 螺栓断口部位金相组织照片

1.4 硬度检测分析

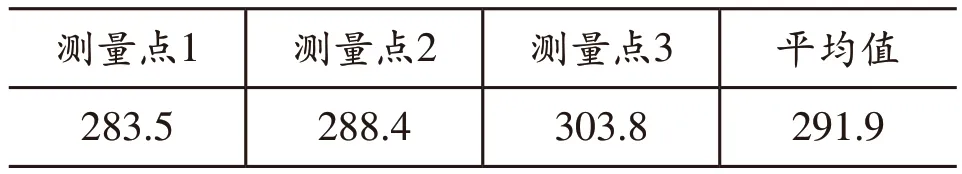

对断裂螺栓进行硬度检测。载荷1kg,加载时间15s。该材料硬度值在HV1.0/15s接近300,属于高硬度螺栓,其结果如表2所示。

表2 硬度测量结果

1.5 电镜及能谱分析

使用将螺栓断口部位简单清理后,采用日本日立公司生产型号为S-4800Ⅱ型扫描电镜对其形貌和能谱进行分析。其结果如下图,能谱分析结果如表3所示。

表3 能谱测量结果

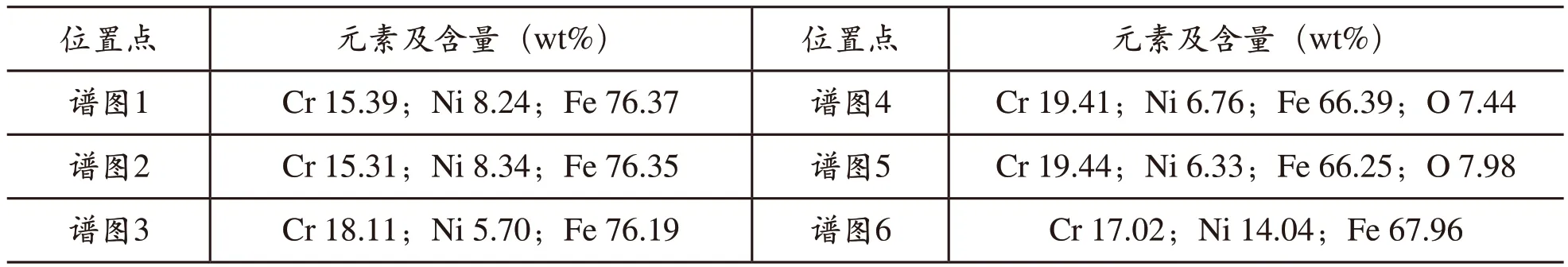

螺栓在扫描电镜下50倍的显微照片(如图4所示)。图4中断裂面凹凸不平,个别区域颜色较深。边缘部位有轻微撕裂痕迹。

图4 螺栓断口50倍的显微照片

图5 边缘部位的形貌照片

下部边缘部位(最低位置)的显微照片。照片中断口呈冰糖状结构,晶粒大量脱离基体,为典型脆性断裂形貌。从照片可以发现,大块的晶粒之间有明显的缝隙,对断裂部位进行能谱检查,未发现典型的Cl、S等腐蚀性介质元素见表3中对应的谱图1~3数据。上部边缘部位的显微照片。与下部边缘部位相似,均呈现解理状形貌,有较多的二次裂纹和孔洞。大量晶粒晶界清晰,晶界边缘缝隙较大,容易从基体脱落。

左侧边缘台阶状部位的显微照片(如图6所示)。照片中晶粒明显出现高低不平的台阶状特征,为金属大面积断裂时的形貌。但未见明显的韧窝及疲劳贝状纹,能谱分析仪未检测出腐蚀性元素见表3对应的谱图4~5元素及含量。该处组织仍呈现冰糖状解理形貌特征。

图6 左侧边缘台阶状部位形貌照片

断口中心部位的显微照片。断口中心部位晶粒有轻微的受力拉伸痕迹,晶粒完整度较边缘部位稍差,但仍能分辨出整个晶粒。能谱分析未检测出腐蚀性元素见表3对应的谱图6元素及含量。

2 分析与讨论

2.1 工艺分析

现场阀门压盖螺栓工作环境为:设计温度为280℃,设计压力为8.8MPa;操作温度为202℃,操作压力为7.9MPa。内部介质含有一定量的硫化氢,但主要使用环境为露天使用,与空气中接触。该螺栓能接触到的腐蚀介质主要包括大气环境中的水蒸气、游离的氯离子及少量大气污染物等,有可能对螺栓的开裂起到加速作用。另外现场应用过程中管线滴、漏的介质等也可能会对螺栓污染。

根据断口部位的能谱分析结果,断裂部位未发现腐蚀性介质,如氯、硫等。螺栓表面有轻微锈蚀,不严重。螺帽光洁,螺纹保持完好,螺帽可以自由旋转。因此,螺栓断裂的主要原因与其使用环境关系不大。

螺栓的工作条件温度接近300℃,操作压力较大。在长期运行服役过程中,螺栓受到拉伸应力的长期作用,对材料的强度要求较高。而在维修检验过程中,螺栓的拆卸过程中,扭曲应力考验材料的韧性。而在安装、拆卸过程中操作失误造成的机械损伤,会加速材料开裂与失效。如果现场工作环境由于进料或靠近泵体等发生规则或不规则震动,长期工作产生的大量应力容易造成螺栓疲劳断裂。该螺栓失效分析断口形貌显示主要为脆性断裂,未发现疲劳断裂的典型特征。

2.2 材质分析

该断裂螺栓选用材质经过成分分析为1Cr18Ni12,无磁性,疑似为SUS305不锈钢。SUS305是奥氏体不锈钢,相较于304不锈钢(0Cr18Ni9)而言,材质成分中镍含量较高,因此具有良好的强度和韧性;焊接性良好;冷加工折弯性能良好;经过热处理后发生硬化;其冷、热加工性和冷成型性以及焊接性能均为优良,无磁性。因此经常用于加工制作成电子部件用非磁性环境,还可以深加工冷轧成形制成各种生活用品如西餐具等,以及化学容器、机械设备部件、耐热设备部件、低温容器部件等,如螺栓、容器等及工业零件。

不锈钢手册中指出,奥氏体不锈钢中镍的添加具有稳定奥氏体的作用,还可以扩大奥氏体相区。奥氏体不锈钢中,随着镍含量的增加,残余的铁素体可完全消除,并显著降低σ相形成的倾向;同时马氏体转变温度降低,但是镍含量的增加会降低碳在奥氏体不锈钢中的溶解度,从而使碳化物析出倾向增强。

本次失效分析的断裂螺栓正常部位有清晰的奥氏体析出相,但由于镍含量较高,碳析出在奥氏体晶界处,造成晶界敏感性升高,进而发生沿晶断裂。

一般条件下,在钢中可能发生马氏体转变的镍含量范围内,随着镍含量的增加,钢的韧性进一步改善,热力学稳定性增加。镍还可显著降低奥氏体不锈钢的冷加工硬化倾向,这主要是由于奥氏体稳定性增大,减少以至消除了冷加工过程中的马氏体转变。同时镍含量的提高有利于奥氏体不锈的冷加工成形性能,提高其热加工性能[1]。

失效分析发现螺栓的显微硬度值接近300,高于一般的304不锈钢,这与其材质成分中较高的铬含量及镍含量有关。

2.3 综合分析

结合断口部位形貌特征及材质分析结果,压盖螺栓断裂主要是由于材料缺陷、使用环境应力等引起的脆性晶间腐蚀开裂。

由金相分析结果可以发现,断裂螺栓选用材质为1Cr18Ni12,属于典型的奥氏体不锈钢。但该材料合金成分中镍含量较高,造成冷加工及后续热处理过程中,碳极容易析出在奥氏体晶界处,造成晶界敏感性升高,容易发生沿晶开裂。在断口部位纵向金相检查中发现,材料敏化为三类-沟状组织。奥氏体不锈钢的敏化会降低其在腐蚀性介质中的耐蚀性能和机械性能[2]。扫描电镜检查发现断裂面呈典型的冰糖状形貌,具有明显的沿晶开裂的特征。在外部拉伸应力的作用下,发生整体脆性断裂。螺栓基体组织发生敏化与螺栓的加热成型过程有关。若螺栓成型时的高温加热(450~850℃)时间较长,就容易导致其发生敏化现象。

螺栓成型后未进行固溶化处理,或固溶处理温度不高、时间较短,碳化物未经充分溶解,合金化程度较差。而热处理温度低,铬扩散速度减慢,碳化铬沉淀加快,更加速了贫铬区的形成,同时沿晶界分布的碳化铬会加剧晶界贫铬,铬含量降到一定数量(低于12%),贫铬区机械强度和电化学性能均与正常组织差异较大,在外界应力或腐蚀介质的作用下,造成严重的晶间腐蚀现象[3]。

该断裂螺栓的硬度值较高,强度值高的时候也降低了材料的韧性,增加了材料发生脆性断裂的风险。

3 结论及建议

3.1 结论

(1)压盖螺栓所选用材质为1Cr18Ni12,属于典型的奥氏体不锈钢。螺栓金相组织为单相奥氏体,有敏化倾向,为三类—沟状组织。螺栓硬度值较高,显微硬度达到300左右;

(2)压盖螺栓的断裂原因是由于材料缺陷、使用环境应力等引起的脆性晶间腐蚀开裂;

(3)螺栓的断裂失效是沿晶的脆性断裂。螺栓材料的敏化及螺栓受到的拉应力等是造成螺栓发生沿晶应力腐蚀断裂的主要原因。其中螺栓的敏化与加热成型过程不当有关,且成型后未进行固溶化处理或者处理不彻底。

3.2 建议

(1)材质升级。可以考虑升级为316L或2205双相钢材质,避免大气环境介质对螺栓的影响;

(2)增加质量检验。阀门制造厂应加强螺栓制作加工质量,防止敏化组织生成,增加开裂风险。使用单位对安装在重要位置的阀门及螺栓等配件,加强入库前检验,认真填写入库检验报告单。对重要部位的零组件,委托第三方对阀体螺栓及填料压盖螺栓进行金相检验等;

(3)防腐处理。建议使用特氟龙等经过表面处理的螺栓,这种类型的螺栓可有效隔绝大气中引起应力腐蚀介质的接触[4],或在螺栓光杆部位增加其他防护涂层。