站内埋地管道腐蚀缺陷成因及防护方案分析

2023-12-12王云峰刘振军

范 峰 徐 伟 王云峰 杜 毅 刘振军

(1. 国家管网集团华中分公司,湖北 武汉 430000;2. 中国石油天然气管道科学研究院有限公司,河北 廊坊 065099)

0 引言

石油天然气是我国经济发展不可或缺的能源,用于油气输送的站场及埋地管道在储运工作中起着至关重要的作用,而腐蚀缺陷是威胁其安全运行的主控因素之一[1-3],掌握腐蚀机理并制定防护方案能够有效降低失效概率。

目前,诸多学者围绕油气管道腐蚀机理与防腐措施展开了研究。李宇霆[4]分析了埋地油气管道的内外腐蚀机理,从防腐材料方面提出了相应的防护措施。范琦[5]以油气管道机械损伤缺陷为对象,研究了其发育腐蚀的成因机理。Xie[6]通过有限元模拟的方法研究了CO2影响下的管道焊缝腐蚀机理。杨永等[7]分析认为,交流干扰不仅会导致油气管道的金属腐蚀,还会造成阴极保护的失效从而加速腐蚀的发展。Shuai等[8,9]建立了多物理场耦合的非线性有限元模型,研究了油气管道弯头外腐蚀缺陷的成因机理。已有研究目前多聚焦于外管道腐蚀的机理和修复方面,对站内埋地管道的针对性研究较少,开展站内埋地管道腐蚀缺陷成因及防护方案分析是十分必要的。

本文针对站内成品油埋地管道的外腐蚀缺陷问题,结合武汉、汨罗与衡阳3个输油站场的埋地管道外腐蚀情况,划分腐蚀类型并统计分析各类的发育特征,从站内管道外部环境特征及工程设计与质量两个方面进行腐蚀成因机理的分析,并基于此提出对应的防护方案。研究旨在为站内埋地管道外腐蚀缺陷提供解决方案。

1 站内埋地管道腐蚀缺陷类型

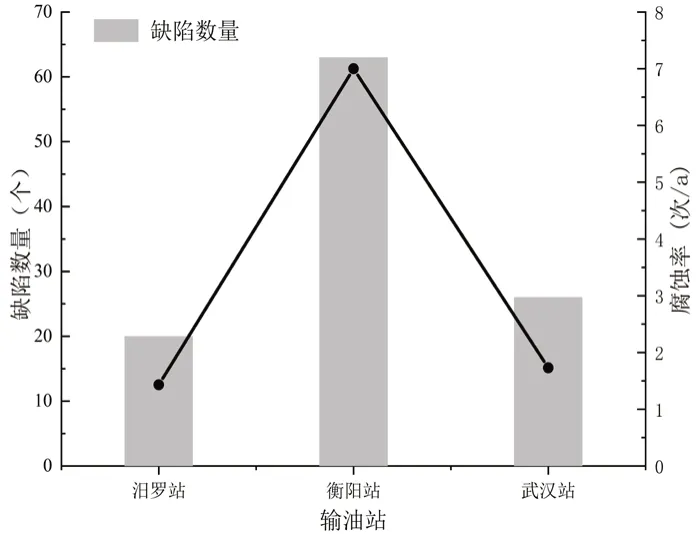

2022年间,武汉、汨罗与衡阳成品油输油站完成了站内埋地管道的大修工程。本次大修工程中首先对开挖管道进行了腐蚀缺陷的统计,如图1所示,三个输油站共存在109处。其中,武汉站(2013年建设)26处,腐蚀率为1.73次/a,但腐蚀程度总体较轻,不存在需要限期修复的点;汨罗站(2008年建设)20处,腐蚀率为1.43次/a,包含3处较为严重的缺陷,需要限期修复;衡阳站(2013年建设)63处,腐蚀率高达7次/a,其中7处需要立即修复的极为严重缺陷,18处较为严重。结合3个站场埋地管道腐蚀缺陷的特征,将其划分为单点型、集群型和条型三类。

图1 各输油站埋地管道缺陷数量与腐蚀率

1.1 单点型腐蚀

如图2所示,单点型腐蚀发生在金属表面非常小的范围之内,呈现沿壁厚方向的小孔状或圈状腐蚀形态,初期金属的失重较小,但由于所处阳极的持续溶解,腐蚀缺陷逐渐变大成坑状,进一步减薄可使管道金属穿孔破坏。

图2 单点型腐蚀特征

如图3所示,本次研究中单点型腐蚀缺陷共49处,其中,汨罗站13处、衡阳站27处、武汉站9处。三者的平均腐蚀比介于6.4%~41.7%之间,武汉站的该类腐蚀较为轻微,缺陷发育最为严重处的腐蚀比为12.7%,最轻微处的仅为1%;衡阳站的该类腐蚀极为严重,部分缺陷腐蚀比达到100%,已经形成穿孔破坏;汨罗站腐蚀情况则介于二者之间,其最大腐蚀比为34.7%,最小腐蚀比为11.5%。

图3 单点型腐蚀缺陷发育状况

1.2 集群型腐蚀

如图4所示,集群型腐蚀发生在金属的整个表面,多呈蜂窝状或不规则片状展布,独立发生的阴极和阳极面积非常小,几乎无法分辨出,而且阴极和阳极位置在随时变动,最终使金属整体发生损失和减薄,且不伴随任何阴、阳两极的物理分离。

图4 集群型腐蚀特征

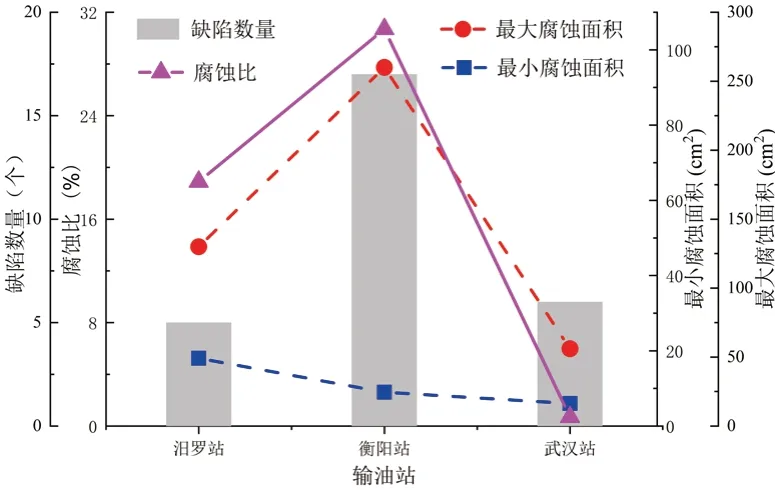

如图5所示,集群型腐蚀缺陷共28处,其中,汨罗站5处、衡阳站17处、武汉站16处。三者的平均腐蚀比介于0.7%~30.7%之间,武汉站的该类腐蚀仍然较为轻微,缺陷发育最为严重处的腐蚀面积为56cm2,最小腐蚀面积仅为6cm2;衡阳站的集群型腐蚀极为严重,统计出现的最大腐蚀面积达260cm2;汨罗站的该类腐蚀情况介于二者之间,其最大腐蚀面积为130cm2,最小腐蚀面积为18cm2。

图5 集群型腐蚀缺陷发育状况

1.3 条型腐蚀

如图6所示,条型腐蚀多以条状或线状形态展布于金属表面,其长度与宽度的发育并不规则,该类腐蚀起初多是由施工质量缺陷导致的,在管体制造与铺设过程中,受外部硬物的磕碰摩擦导致金属表面出现划痕,加之后期所处阳极的持续溶解,腐蚀缺陷的规模逐渐变长加深。

图6 条型腐蚀特征

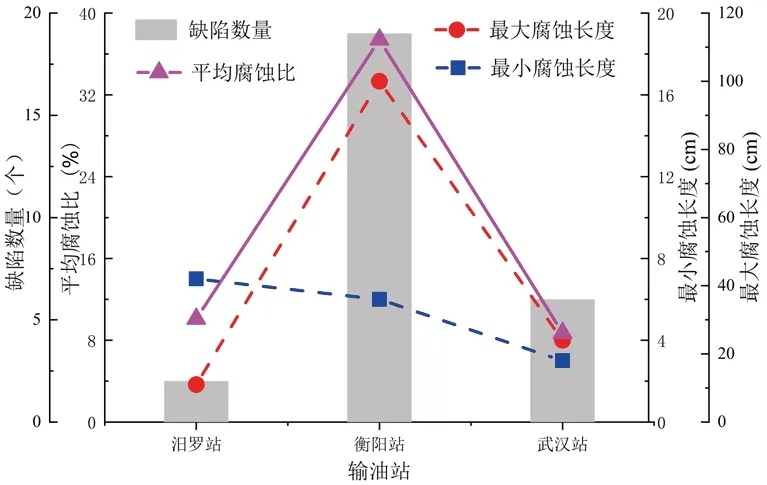

如图7所示,条型腐蚀缺陷共27处,其中,汨罗站2处、衡阳站19处、武汉站6处,三者的平均腐蚀比介于8.7%~37.4%之间。衡阳站的该类腐蚀极为严重,最大划痕腐蚀长度达100cm,划痕减薄最深处为37.4%。与前两类腐蚀不同的是,武汉站的该类腐蚀相对汨罗站而言更为严重,武汉站发育最大的划痕长度为24cm,而汨罗站最大腐蚀长度仅为11cm,二者的平均腐蚀比介于8.7%~10.1%之间。

图7 条型腐蚀缺陷发育状况

2 腐蚀缺陷成因机理

基于公司场站埋地管道腐蚀调查结果,从站内埋地管道外部环境特征和工程设计与质量两个方面分析腐蚀缺陷的成因机理。

2.1 管道外部环境特征

(1)土壤腐蚀性影响

本次研究从定性与定量的角度测试三个站场的土壤腐蚀性。首先,结合土壤电阻率、管道自腐蚀电位、氧化还原电位、土壤pH值、土壤地质、土壤含水量、土壤含盐量及土壤中Cl-离子含量等方面,通过综合评分法得出各站场土壤腐蚀性的强弱。其次,将站内L245管段加工为尺寸50×25×3mm大小的标准试样,于试样中心点上方加工一个直径为3mm的圆孔,基于土壤模拟液浸泡试验计算各站场试样的均匀腐蚀速率(图8),以此揭示腐蚀速率的高低。

图8 条型腐蚀缺陷发育状况

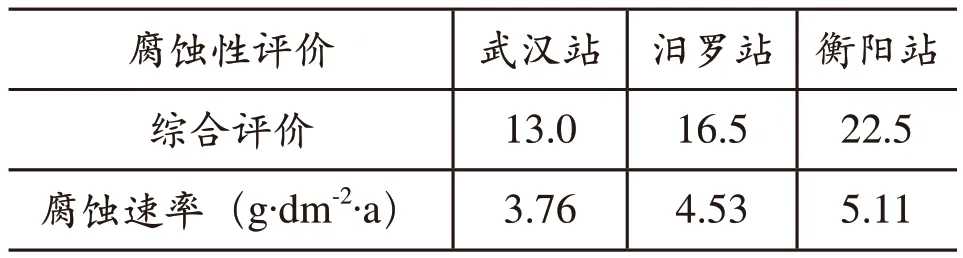

试验研究表明,衡阳站的土壤腐蚀性最强,汨罗与武汉站次之。由表1可知,武汉站土壤腐蚀性综合评价为13分,腐蚀速率为3.76g/dm2·a,属于中等腐蚀;汨罗站与衡阳站的腐蚀速率介于4~6g/dm2·a之间,腐蚀程度较强;

表1 站内土壤腐蚀性评价

(2)土壤腐蚀性影响

结合各站场的土壤腐蚀速率,通过单因子统计法分析三类腐蚀缺陷和土壤腐蚀性强度的关系,以此展现土壤腐蚀性的影响程度。如图9(a)所示,单点型腐蚀个数与最大腐蚀比均随着土壤腐蚀速率的增大而增多,正相关变化趋势明显,其对于土壤腐蚀速率的相关系数分别为0.7867和0.8240,二者拟合程度较高且数值较为相近,表明土壤腐蚀性是造成单点型腐蚀缺陷的要因之一;如图9(b)所示,集群型腐蚀个数与土壤腐蚀速率之间不存在明显的变化规律,二者相关性较低,而该类腐蚀的最大腐蚀面积却随土壤腐蚀速率的上升而增大,且二者相关系数高达0.9362,可见土壤腐蚀性也是集群型腐蚀形成的主控因素;在图9(c)中,条型腐蚀的发育与土壤腐蚀速率的相关性极低,两类相关系数均低于0.2,表明土壤腐蚀性对条型腐蚀缺陷并没有必要性的关联。

图9 各类腐蚀缺陷相关系数

由上可知,土壤腐蚀速率的高低直接影响着单点型与集群型腐蚀缺陷的发育程度,造成这类现象的原因主要为管道敷设的土壤环境中通常存在大量腐蚀性阴离子(Cl-、CO32-、HCO3-、SO42-、S2-等),一些敏感性离子可以穿透金属表面的保护膜,并导致管道表面腐蚀产物覆盖率降低(图10),引发单点腐蚀或集群腐蚀[10]。土壤腐蚀速率的高低对条型腐蚀影响不大,该类腐蚀主要在管壁划痕的基础上发育;

图10 土壤液造成金属腐蚀的化学机理

(3)杂散电流干扰

本次调查研究中未发现站外杂散电流对站内产生较大的影响,杂散电流不是造成站内埋地管道腐蚀的主要原因。

2.2 工程设计与质量

(1)防腐层完整性

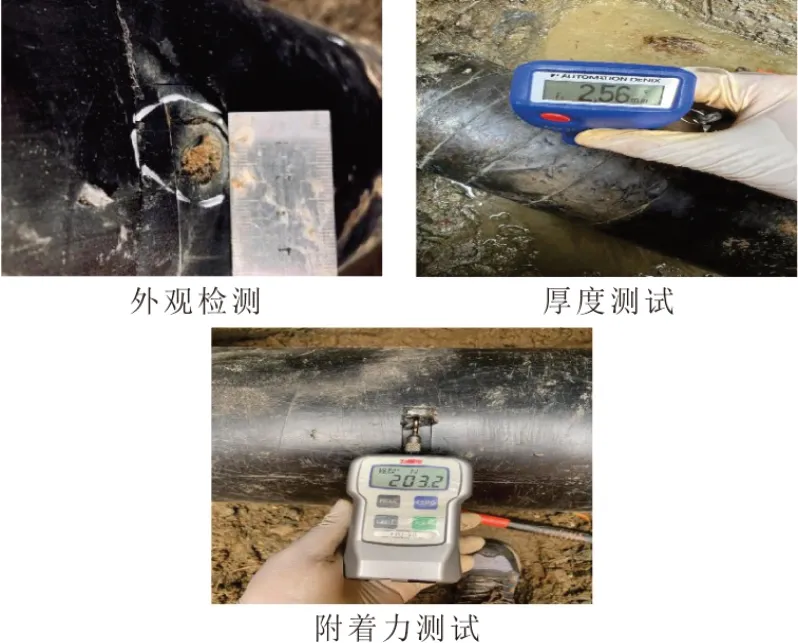

如图11所示,本次调查对三个站内管道防腐层的材料、外观、厚度及附着力进行了检测。检测结果表明,衡阳站与汨罗站防腐层材料均以环氧煤沥青为主,局部增设有3LPE防腐层,二者的防腐层厚度达标,但附着力均较差。其中,衡阳站埋地管道防腐层整体状况一般,管道防腐层外观较粗糙,未发现未固化的涂料,表面较平整、无空鼓和皱折,压边和搭边黏结较紧密。汨罗站环氧煤沥青防腐层存在损伤,3LPE防腐层损伤现象相对较轻,整体表面平整、光滑、无气泡等外观缺陷,未发现大面积破损和空鼓,未出现暗泡、皱折、裂纹等缺陷。武汉站埋地管道防腐层为3PE特加强级防腐,整体结构完整且不存在缺陷。

图11 管道防腐层完整性检测

可见,防腐层等级越高所起的保护效果越明显,3PE与3LPE防腐层整体起到了隔绝腐蚀和机械保护的作用,但局部存在肉眼可见的防腐层破损点。环氧煤沥青防腐层存在表面粗糙、机械损伤,防腐层厚度不均、防腐层附着力较差、表面粗糙等问题,这类材料在防腐能力上的缺陷将加快管道腐蚀的形成;

(2)管材一致性

三个站场内采用L360、L245、20#等不同系列的钢管,这些钢管的碳含量、合金元素都存在一定的差异,当不同系列的管材埋设到同一介质中,由于电位的不同形成腐蚀原电池,产生腐蚀电流不可逆的流动,引起管道腐蚀。部分场站存在铜包钢接地极,铜包钢接地极和埋地的金属管道会形成电偶腐蚀,进一步加速管道的腐蚀;

(3)阴极保护缺失

所有场站埋地管道无阴极保护对其进行保护。阴极保护是通过在管道表面产生一个电位较为负的电场,使得管道表面成为阴极,从而抑制管道的电化学腐蚀,保护管道不被腐蚀。阴极保护可以有效控制管道的腐蚀速度,延长管道的使用寿命,提高管道的安全性和可靠性。管道没有阴极保护会导致管道的腐蚀速度加快,从而缩短管道的使用寿命;

(4)施工质量缺陷

三个场站的土壤本身的腐蚀性由“中”到“强”,当施工过程中因不规范操作出现划痕破坏时,破损的防腐层造成管道直接暴露在土壤介质中,无法起到隔绝土壤的作用。在防腐层破损点处管道长期和土壤直接接触后,管道受到化学和电化学作用的结果将加速腐蚀,这是条型腐蚀缺陷形成的主要原因。

3 管道腐蚀防护方案

将防护方案分为两类条件考虑,其一为“站内场地宽松且土壤腐蚀性较强”,该类场景具备管道地面显性化改造的条件,且性价比较高;其二为“站内场地条件有限”,则应以腐蚀修复+光纤监测为主。

床式下肢康复训练机器人主要是用于帮助下肢运动障碍者进行下肢康复训练,增加肌肉力量,恢复正常行走能力。其机械结构由康复床床体和多连杆式下肢康复训练器组成,其独特的康复训练床设计使得患者可以进行平躺、斜躺和直立3种不同体位的康复训练,每种训练模式又可进行被动训练、主动辅助训练和抗阻训练。康复训练主要机械结构为多连杆式下肢康复训练器,通过伺服电机带动人体下肢运动,其三维结构图如图1所示。

3.1 站内管道显性化改造

输油站内埋地管道显性化改造是将管道开挖后整体抬升至地面的工程,该工程主要通过动火改线使得站内管道杜绝与腐蚀性土壤接触,同时为管体检测工作提供可视化操作空间。以武汉站显性化改造工程为例,具体介绍该类防护方案的内容与效果。

(1)改造方案

如图12所示,武汉站埋地管道改造至地面对策内容全部实施完成,改造后的管道严格按照防腐规范要求重新进行防腐。改造过程中涉及站内多项设备与工艺如下:

图12 埋地管道显性化改造设计图

①埋地阀门

成品油管道埋地进站、出站紧急截断阀,修建阀池;成品油埋地全越站阀门结合安装位置,修建阀池;输油泵埋地进口闸阀与相邻泵的出口闸阀修阀池;输油泵出口汇管单向阀,修建阀池;当阀门旁通管线也处于阀池中时,该旁通管线应考虑设置基础支撑,以减少应力集中;各处根据现场实际情况,修建独立阀池或联合阀池;

②泄压管线

埋地泄压管线优先采取原安装方案,重点做好防腐回填处理;地面路由安装检测管,便于及时检测有无泄漏;成品油泄压管线具备改造条件的,可进行管沟改造;

③回注管线

原油回注管线埋地段与主工艺管线处于同一水平轴线时,优先修建管沟并回填中粗砂,且可以将邻近成品油回注管线一并纳入管沟;成品油回注管线在输油注入点带压封堵安装全焊接根阀、就地压力仪表,并修建阀池;在回注泵至带压封堵处间的回注管线埋设检测管,便于及时检测有无泄漏;

④燃料油下载和降凝剂注入管线

结合支管与主管连接点有无根阀,带压封堵并安装地上根阀;

⑤排污和放空管线

针对埋地汇管的排污和放空管线,在其与汇管连接处修建阀池;结合就近的埋地管线、汇管、三通等可修建联合阀池;

⑥进出站绝缘接头

站场围墙内的进出站绝缘接头,静密封点包裹防渗材料后安装检测管;

⑦进出站流量计

采取修建阀池方式;

⑧防渗地面与应急水沟

原埋地管道区域部分土地进行地面硬化与防渗处理,周围增设雨污水明沟;

(2)改造效果

武汉站实现了埋地管道显性化管理,永久将埋地管道与土壤隔离(图13),对管道的管理更加直观有效,可靠性较高。同时,针对原有埋地管道检测不方便的问题,实时开展管道宏观检测与定期检测。利用现有检测设备可以每年仅需要对壁厚进行测厚,对防腐层和焊缝依托日常巡检进行宏观检测,满足管理要求。

图13 输油站内埋地管道显性化改造

3.2 埋地管道修复与监测

当输油站内场地条件有限,无法进行地面显性化改造时,可以考虑采取埋地管道腐蚀修复、提升防腐层级别、增设阴极保护及管道内力监测等方法综合开展防护工作。以衡阳站第一批埋地管道腐蚀修复工程为例,具体介绍该类防护方案的内容与效果。

(1)工程概况

衡阳站第一批埋地管道腐蚀修复工程共发现19处金属腐蚀点,其中金属腐蚀深度介于实际壁厚10%以下的有4处,10%~30%的有14处,30%~50%的有1处。根据《GB/T 6701-2018埋地钢质管道管体缺陷修复指南》和《Q/SY 1592-2013油气管道管体修复技术规范》规范要求,这19处腐蚀点的金属减薄比均低于80%,故将其分为影响管道安全运行腐蚀点(1处)与不影响管道安全运行腐蚀点(18处)两类;

(2)腐蚀修复

针对对第一类金属腐蚀点采取钢制环氧套筒进行修复,主要原因为钢质环氧套筒施工需动火,不影响管道正常运行,施工周期短,对安装在泵出口位置管线振动易造成螺母松动问题,采取双螺母紧固,并对紧固力矩进行检查。对第二类金属腐蚀点采取复合材料补强的方法,将腐蚀程度较轻的腐蚀点进行修复。

针对管道防腐层而言,结合武汉站的防腐层质量,提升材料等级能够有效增强防腐能力,故在工程中将原有防腐层替换为3PE特加强级防腐。

推广应用输油站内柔性阴极保护技术,衡阳站埋地管道增设了柔性阳极强制电流阴极保护系统,其设施主要由恒电位仪、线性阳极地床、阳极接线箱、阴极接线箱、通电点、汇流点和测试点等构成。恒电位仪除具有一般恒电位仪所具有的显示、各种保护功能,以及在故障情况下恒电位自动转换为恒电流功能外,还可实现同步断电测试,以便对被保护管道进行断电电位测试;

(3)光纤光栅阵列监测

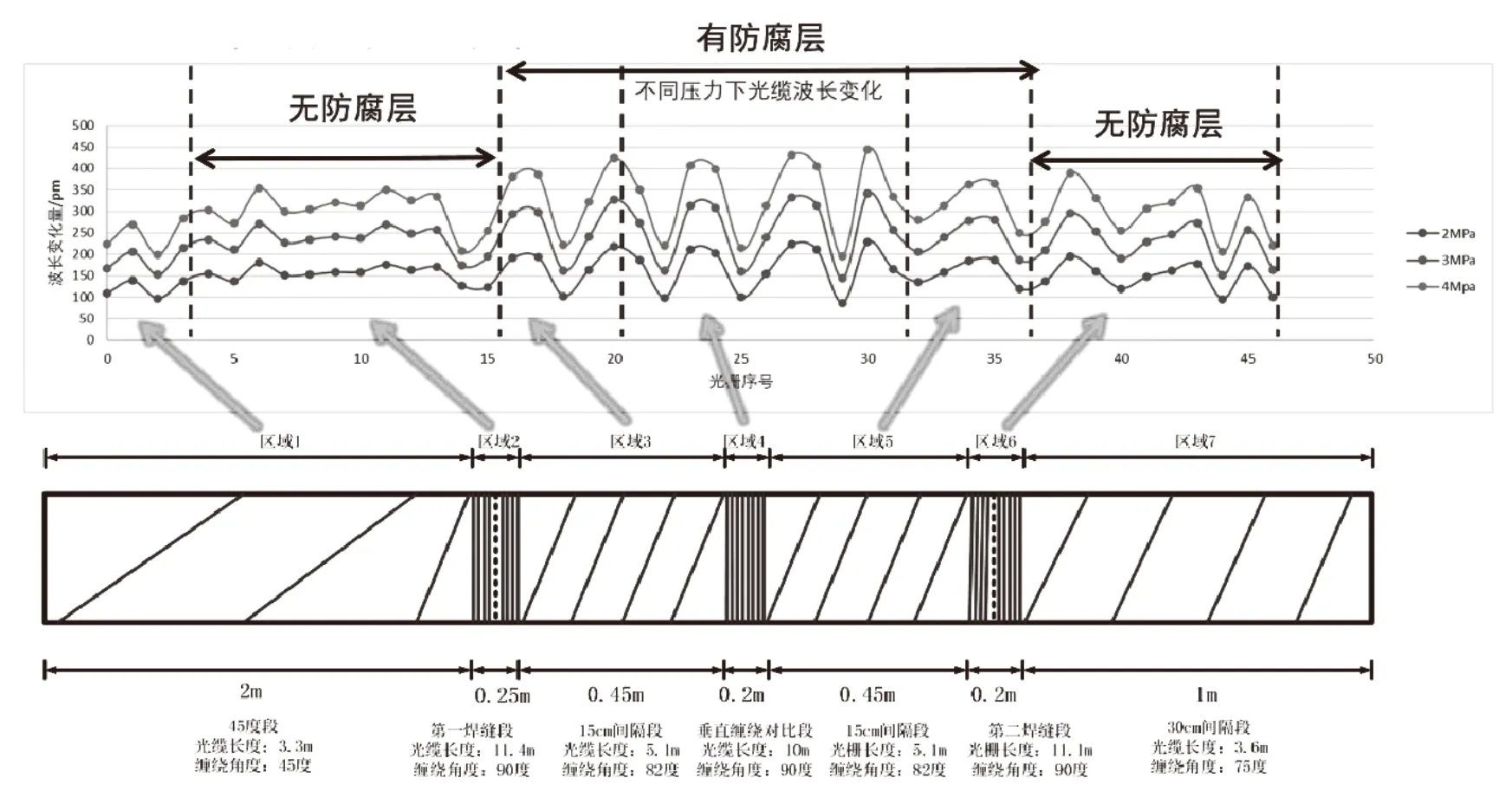

基于光纤光栅阵列技术建立埋地管道腐蚀实时监测系统,该系统能够利用光栅阵列应变感知技术,监测不同壁厚条件下,管道形变变化判断腐蚀情况,衡阳站为国内外首次应用该监测系统的成品油输油站。

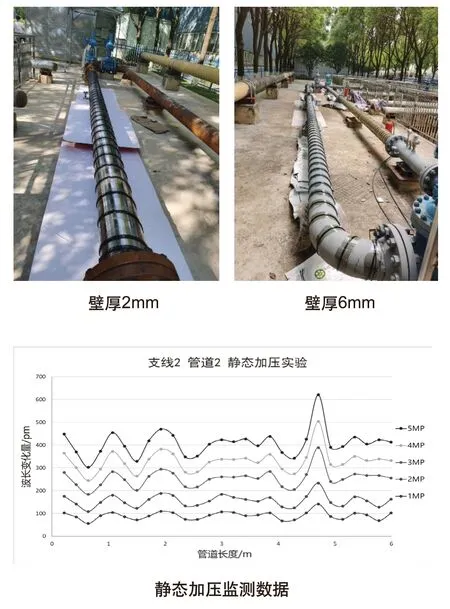

在前期的系统测试阶段中,针对光纤光栅监测管体应变的可行性进行了模型试验研究。如图14所示,将监测设备缠绕布设于拥有间断防腐层的管道上,随后管内加压测得管体应变数据,试验结果表明防腐层对管体应变的测量无影响。此外,对监测系统能否实现捕捉管道内堵、泄漏进行了测试,如图15所示,在管道壁厚不同的前提条件下,光纤光栅设备均能有效监测到管道失效处的应变异常现象,可实现全域管体分布式压力检测,有效捕捉管道腐蚀泄漏的缺陷。

图14 基于光纤光栅监测的管体应变试验

图15 基于光纤光栅监测的管道加压试验

目前,试验场取得成果已经应用于衡阳站和汨罗站站内埋地管道改造工程示范项目(图16),在后续工作中将持续完善光纤光栅监测技术的推广及应用。

图16 站内管道实时监测设备

4 结语

结合华中三个成品油输油站内的埋地管道腐蚀情况,根据表观特征分为单点型、集群型和条型三类腐蚀。衡阳站腐蚀缺陷最多,汨罗与武汉站次之。

管道外部环境和工程设计与质量共同影响着埋地管道的腐蚀程度。试验研究表明,衡阳站的土壤腐蚀性最强,汨罗与武汉站次之,土壤腐蚀性是单点型和集群型腐蚀形成的主控因素,条型腐蚀多是由于施工机械损伤导致。防腐层等级不足、管材型号差异、阴极保护缺失及施工质量缺陷均是导致管道发生电化学腐蚀的成因。

当站内场地宽松且土壤腐蚀性较强时,地面显性化改造是长期且有效的防护方案。若站内场地有限则应该提升防腐等级,选定合适的腐蚀防护方案,增设阴极保护技术,并布设光纤光栅阵列监测系统进行全时全域动态监测。