海底管道登陆拖拉场地优化剖析

2023-12-12押延宁

押延宁

(中海石油(中国)有限公司天津分公司,天津 300450)

0 引言

随着海洋石油事业的发展,海底原油的开采量日益增加,海底管道作为海洋石油技术与储运系统的重要组成部分,是海洋石油油气田开采的大动脉。同时,海底管道在海上油气田开发利用过程中起到举足轻重的作用,因此,被广泛应用于海上油气田开采过程中。海底管道敷设工艺技术相对复杂,设计考虑因素较多,具有较高的施工风险,施工成本越来越大,为了确保海底管道的安全投产,国内对海洋石油工程的审查制度越来越完善。目前,在确保海管敷设和管道运行过程中的安全性的同时,也要最大限度地降低生产运行成本,减小管道所受到的外部环境载荷,最大限度地降低海底管道对周边设施的干扰,因此,对海管的施工工艺技术在进行不断地更新、提高和完善[1]。

目前海底管道可以实现一千多米水深的铺设,进行铺设施工的设备已经完成了第四代研制,包括体式铺管船、船型式铺管船、半潜式铺管船和动力定位式铺管船等等。此外,目前也有采用较为新型的定向钻法,每一种方法都有各自的优势与缺陷[2]。由于受到岸边水深变化以及施工船舶的吃水深度影响,海底管道在进行拖拉登陆过程中需要采取特定的拖拉工艺完成海管拖拉上岸。海底管道在进行登陆拖拉施工时要提前根据施工特点完成工艺设计,充分考虑施工船舶资源、海底管道规格、水深潮汐以及海流等因素,从环境气候条件、地质地貌条件等方面综合评估后制定拖拉施工工艺。海底管道按照铺设的方式可以分为浮游铺设法、悬浮拖铺设法、离底拖铺设法、铺管船铺设法,在深水区一般采用J 型铺管铺设法。这些海底管道在岸边进行拖拉铺设过程评估要安排一定范围的场地,一般在拖拉方案制定过程中都要对施工场地进行多方面的优化,目的是为了尽可能减小拖拉场地的占地面积,最大限度地减少对周围设施的影响,同时确保海底管道铺设施工的顺利进行[3-4]。

海底管道登陆的场地设计影响因素复杂,需要综合考虑多方面因素。同时,设计方案要综合考虑多方面利益,通常需要满足登陆点附近海域功能区的未来规划,并与相关利益方协商设计海底管道登陆施工方案,尽可能较少对其的影响,主要利益相关方涉及到港口方利益港口资源、航道方利益、锚地方利益、旅游开发方利益、渔业方利益以及海洋自然保护区的利益。此外,管道路由在布置过程中要考虑以下诸多因素,包括路由长度最短、避开路由障碍物和路由危险区等等。同时,平行管道的间距要保证最小20 m 的距离,路由弯曲曲率半径和直管段长度要满足规范标准的要求,管缆跨越也要满足规范要求,管道登陆点施工位置要与钻井船施工保持合理的间距进而满足施工要求[5]。

本文所研究的锦州25-1 南外输气海底管线是辽东湾主要的天然气供应管道,这条海底管线的登陆施工工程成为该油气田项目开发的重中之重,从工程的各个阶段都要进行不断的完善和技术的更新优化。该条海底管线在营口鲅鱼圈能源化工区高家窝棚村登陆,登陆点位置的场地面积狭小,如果按照常规的管线拖拉上岸方式将存在较大的困难。因此,必须对该条管线的拖拉施工方案进行进一步优化,以确保在有限的施工区域内顺利完成工程。

1 海底管道主要铺设方式

1.1 浮拖法

浮拖法主要应用于水文条件较好海域,因为在进行浮拖法拖拉安装海底管道时,管道的较大部分处于漂浮状态,在施工过程中很容易受到波浪、海流的影响。此外,由于在拖拉管道过程中,管道不与海底海床发生接触,受到的阻力相对较小,可以采用小型牵引设备,采用较小的拖拉力完成管道拖拉施工。

1.2 离底拖法

利用离底拖法对海底管道进行拖拉安装时,管道在水下同样处于悬浮状态。由于管道在水下悬浮,因此在拖拉管道过程中受到波浪影响较小,而受到水下海流影响较大,在水下的管道更加稳定,相比于浮拖法,离底拖法在拖拉过程中更容易对管道进行控制。离底拖法的管道同样不与海床接触,所以需要提供的拉力较小。但由于管道绝大部分仍处于悬浮状态,在拖拉过程中要准确地控制管道的重力。

1.3 底拖法

采用底拖法对海底管道进行拖拉安装时,管道的绝大部分要与海床接触,管道在水中的轨迹能够得到很好的控制。采用这种方法可以很好的避免受到受波浪及海流的影响,但由于底拖法的管道要与海床接触,需要外部设备提供较大的牵引力才能完成拖拉作业。

2 管道登陆点场地环境基本参数

在油气田开发的总体方案设计阶段,专业技术人员在天然气集输站周围开展登陆点的选取工作,充分参考当地政府的规划意见,最终择优选择在营口鲅鱼圈能源化工区的高家窝棚村作为该条管道的登陆点。项目施工正式开始后,为了对后期工程设计和施工提供合理的指导方案,依据本项目总体开发方案,要在锦州25-1 南外输气管线的登陆点附近开展调研分析工作。经过现场调研与勘探分析,海底管道施工的主要技术项目如下。

2.1 沟底标高

管线登陆点所处位置的地面标高为1.1 m,管线实际的埋放标高度需要从地面标高点向下挖深3 m,因此,该条管道的实际沟底标高为-1.9 m。

2.2 当地观测潮位

通过对油田近岸段实测水位的测试数据进行低通滤波处理,获得间隔一个小时的样本数据,利用该样本数据进行后续的调和分析。实测水位的观测记录为15 d,调和分析后的分潮潮汐调和结果如表1 所示。通过与登陆点周围海域的潮汐调和常数对比表明,本次对水位的实际检测数据较为合理。同时,根据潮汐类型计算公式:E1=(HK1+HO1)/HM2=0.7,可知本海域的潮汐类型为不正规半日潮。

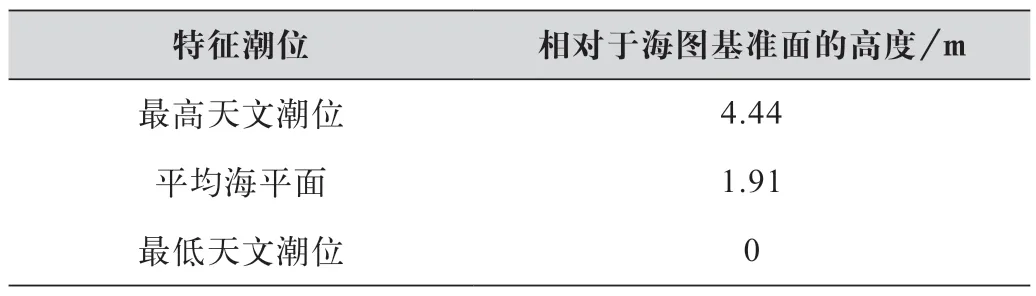

2.3 现场观测站水位特征

通过参考登陆点海域周围的历史测试数据,并与测试点附近的基面保持一致性,最终选取平均海面以下1.91 m 位置处为海图基准面。同时,根据潮汐调和常数对各种特征潮位的数值进行计算,获得如表2 所示特征潮位值。

表2 各特征潮位值

2.4 管道登陆点现场基本参数

管道登陆点与到岸边唯一进村路中心线为48 m,土路宽为6 m,路东为养参池循环水沟,沟宽为17 m,沟的东侧有一条与海参池隔离使用的防水提,堤宽约2 m。循环水沟东侧为养参池,经测量海参池水面宽为75 m。经了解和初步测量,养参池水深2.5~3 m,底部淤泥深1 m 左右,海参池水面与进村路路面落差为2.4 m,即路面与池底落差为5 m 左右。管道登陆点东侧进村土路两侧有6 kV 电线、380 V 电线、通讯线各一条,并各有三根电线杆作为支撑,路东侧有两条埋地电缆。

管道登陆点以东5 m 是毛石防浪堤,堤宽约50 cm,高约2 m,比管道登陆点高出3.2 m,由防浪堤至管道登陆点东侧45 m,为坡度逐渐增高,管道登陆点东侧45 m 处标高为+5.4 m。该海岸段地质钻孔10 m,检测均为低密度至中密度的砂。拖拉施工场地南北向宽106 m,且登陆点北侧50 m 处有大海参养殖大棚及其进排水口,管道登陆点距离南北两侧民房各50 m左右。

3 海底管道登陆点施工场地

3.1 登陆点施工场地清理

因为登陆点拖拉场地需要的面积尺寸至少为长90 m×宽20 m,即管道登陆点到绞车前沿30 m,绞车长12 m,绞车向后延伸15 m 作为绞车钢丝绳滚筒的放置点,机车底座向后延伸50 m 作为绞车底座的布锚区。钢缆滚筒重35 t 左右,所以拖拉场地外围还要考虑吊装设备、拖拉配合设备的摆放与运输,钢缆滚筒的后侧必须留有一定的护坡和汽车吊装、及车辆掉头旋转的场地。

此外,在施工之前,所有的设计方案均需要与地方政府协调沟通,并对周围的居民进行迁移,拆除居民房屋及相关障碍设施。登陆点场地电线和通讯电缆需要进行迁移处理,包括拖拉场地地下的电线、电缆和水管线。

3.2 登陆点施工场地分布

在登陆点位置设置200 t 线型绞车,利用拖拉法将管线自施工船舶上拖拉至登陆点。为满足管线拖拉设备的运输要求和管线拖拉过程中绞车受力的承载强度,进入施工现场需要将拖拉场地和绞车运输路过的道路进行加宽和承载处理。道路和路肩总宽度一般为8 m,供现场材料和施工设备运输机械进出使用。登陆点坐落于渔村中央,村民动迁费用较高,动迁不现实,只能利用现有场地进行施工作业,拖拉场地东侧的海参养殖池和循环水沟需占用,要进行人工回填,并进行夯实处理,以加强承载力。

该登陆点循环水沟是该区域海参养殖的主要循环海水、沉淀用沟渠,涉及17 个养殖户、64 个海参养殖大棚,是当地海参养殖用水的主水渠。如果确实需要占用,必须对该水沟进行改路修建,绝不能影响这么大范围的民生问题。对施工场地的地基高度也要进行处理,登陆点至绞车底座的坡度不大于3°,绞车底座标高要高于当地高潮位20 cm。

3.3 登陆点施工对周围影响

本研究中的海底管道登陆施工主要对海岸线与陆地两方面产生影响。对于海岸线的影响,登陆段海域南侧扩建了一个码头,并在码头上建设了海参养殖大棚,养殖码头与陆地连接段形成了一个渔船靠泊的港池,码头外围有靠船系泊位置,也可作为停靠渔船的码头。管道路由中心距该码头最近位置只有50 m,海管敷设期间需对该位置进行预挖沟处理,港池将被封闭,船舶的进出和靠泊将受影响。

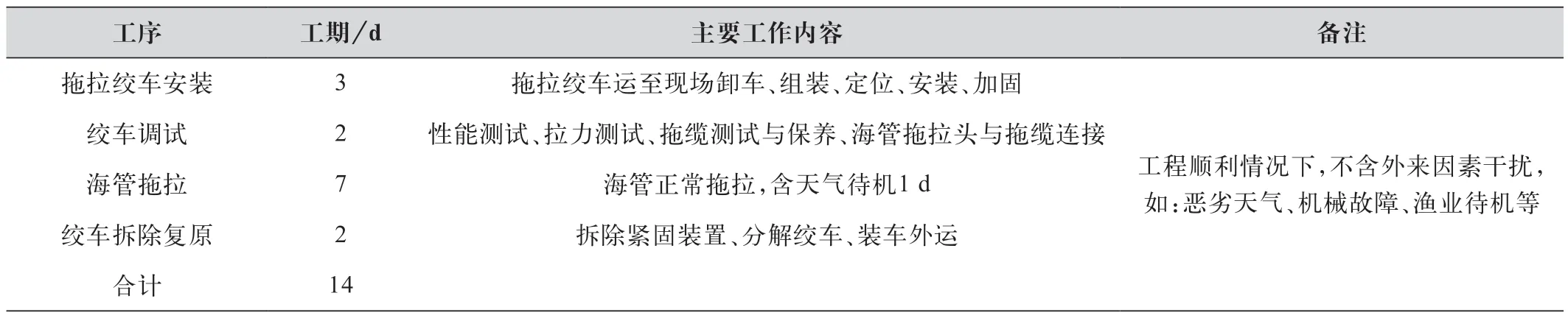

对陆地的影响为进村道路封闭将被封闭,在进行管道登陆点施工过程中,根据表3 的施工计划可知,唯一进村道路将被封闭14 d,全村车辆均需绕行拖拉场地进出村庄,给施工和村民带来极大不便,且噪音也对村民休息及海参进食造成一定的影响。

表3 海管登陆拖拉施工计划

4 海管登陆拖拉场地优化方案

为了加快推进工程进度,项目组必须为最快完成海管敷设做足准备工作,协调与施工方案优化同步推进,以争取达到最佳效果。虽然项目组多次与地方相关部门进行协调,由于施工面涉及太广泛,调节难度异常困难,而且民事补偿的费用居高不下,迟迟未能达到预想的目的。

4.1 绞车位置调整

原方案是将绞车底座前端放置在距离管道登陆点35 m 的位置,现在调整到30 m 的位置,由原来的底座标高即:当地最高潮位50 cm 以上的标高的位置5 m 下降1 m 到4 m,与登陆点的现有高度差为3 m,与预挖沟后管道登陆点位置高度落差为6 m。为了减少高度落差,将原计划的预挖沟作业取消,改为管线拖拉上岸后进行后挖沟作业,这样管线拖拉时的拖拉角度进行了优化调整,拖拉角度由原来的小于11°降低为小于6°。调整后更能保证管线安全,避免管道一端拖拉入泥。绞车前侧增加小围堰,选择低潮汛或者小潮汛间隙施工,以保护绞车不被海水浸泡,另外可以缩短工期,减少对周围设施的干扰,以最大限度降低环境污染。

4.2 取消绞车后置地锚

之前绞车后方有两个地锚,本次施工将地锚取消,改用预埋钢结构件加固绞车底座的方式,加强绞车底座强度,可以保证拖拉时绞车的地基承载力。另外,绞车滚筒置于绞车上,也增加了绞车使用过程中的稳性和安全性,同时避免了对进村路基的破坏与占用。

4.3 更换拖拉绞车

项目组与施工单位进行多次沟通,对拖拉场地进行优化。要解决拖拉绞车的占地问题,取消使用绞车与钢丝绳滚筒分离的常规线性拖拉绞车,将绞车整改为滚筒与绞车一体式的人综合性绞车,可以大大缩短拖拉绞车的占用场地。

4.4 缩短管线拖拉头

缩短拖拉头及连带预拖管线(拖拉头与海管之间的连接管线,海管拖拉成功后,该管线需要切除)的长度,由原来的12 m 缩短为2 m,减少不必要的拖拉长度,同时还能节约管材。

4.5 拖拉头增加浮筒

拖拉头上增加了一个浮筒,避免了拖拉头入泥拖拉失败的可能性,保证了管线拖拉的安全性、可靠性,大幅提升了管线拖拉成功的几率。

5 结论

本项目中所涉及的海底管道拖拉场地距离管道登陆点仅45 m,在这种较小范围内进行海底管道拖拉作业是中海油集团首次实现。通过实践证明,经过前期设计方案的足充分的准备,将设计方案精细化到每一个施工步骤,并经过多次设计方案的调整与优化,按照优化制定的施工方案开展项目施工,最终顺利完成海底管道登陆施工。

由于前期的准备工作较为充分、具体,利用调整后的优化方案,该项目在施工过程中节约了大量成本与人力物力,且大大降低了施工过程中的风险,同时又保障了工程高质量完成。最终顺利将海管拖拉上岸,成功完成了锦州25-1 南外输气管线项目至关重要的阶段,同时为海洋石油油气田开发奠定了一个基础。