SiO2@GO增强Ni-W复合镀层及耐磨蚀性能

2023-12-11玄纪元王宗宇王鑫桐张宗佳张国松

玄纪元, 王宗宇, 王鑫桐, 陈 兵, 张宗佳, 张国松

(山东科技大学机械电子工程学院,山东青岛 266590)

0 引 言

Ni-W合金具有良好的稳定性、低热膨胀系数、高抗拉强度、高耐蚀抗磨性,广泛应用于航空航天、电子、机械、能源等领域[1-3]。为了提高Ni-W合金复合镀层硬度、降低残余拉应力,镀液中常加入微纳硬质颗粒ZrO2[4]、BN(h)[5]等。

由于石墨烯具有优异的不渗透性、疏水性和自润滑性等,国内外学者开展了石墨烯增强Ni基镀层的研究[6-8],表明石墨烯的阻隔作用提高了Ni-W镀层耐蚀性能[9],同时因晶粒细化也能提高Ni-W 镀层的硬度和耐磨性能[10-11]。氧化石墨烯(Graphene Oxide,GO)和TiO2共同增强Ni-W 镀层,可以提高镀层的硬度和弹性模量,加上GO 的自润滑作用使涂层具有良好的摩擦学性能[12]。

石墨烯疏水及超稳定特性,使其难以在镀液中分散[13],可采用GO替代。但是,采用GO 制备Ni 基复合镀层存在3 个问题[14]:①镀液中GO 的C =O 基团与二价金属离子络合使GO发生团聚;②GO在电沉积过程中被还原发生团聚;③还原GO具有高电导率,产生微电池效应,降低耐蚀性。Zhang 等[14]尝试采用Al2O3颗粒修饰GO增强Ni-W镀层,其耐蚀和抗磨性能优于GO,但是纳米Al2O3颗粒混入影响了对结果的精确分析。

本文采用GO表面原位生成SiO2的方式对GO进行改性,通过不同的电沉积电流密度,研究了SiO2@GO对Ni-W镀层微观组织、硬度、耐蚀性和抗磨性能的影响,并对其机理进行分析。

1 试验准备

1.1 样品制备

试验采用SMD-60 型数控双脉冲电镀电源,电沉积的参数:NiSO4·6H2O为30 g/L;Na2WO4·2H2O为60 g/L;NiCl2为5 g/L;NaBr为15 g/L;Na3Cit为60 g/L;NH4Cl为27 g/L;十二烷基硫酸钠为0.5 g/L;糖精钠为2 g/L;SiO2@GO为0.1 g/L;pH =6;温度为50 ℃;沉积时间为40 min;平均电流密度分别为4、6、8、10 A/dm2;占空比为0.2;频率为400 Hz。基体材料为C45 钢,尺寸为50 mm×15 mm×4 mm(打磨抛光),阳极采用纯Ni板。

(1)SiO2@ GO 制备。取GO 30 mg,加入15 mL等离子水中进行超声溶解,超声时间0.5 h,与15 mL无水乙醇混合;然后在超声作用下将270 μL TEO溶液(质量浓度为0.93 g/mL)溶解在该溶液中1 h。将混合物密封在50 mL高压釜中,150 ℃下保持10 h;最后在60 ℃真空保持24 h,抽滤真空干燥获得SiO2@GO。

(2)Ni-W-SiO2@GO制备。按电沉积的参数各成分比例配制电镀液。称取0.04 g 前期制备的SiO2@GO,超声溶解后加入镀液中,搅拌超声各1 h,磁力搅拌后静置24 h,观察沉淀情况并过滤。试样在碱液超声清洗,去离子水清洗,在10%盐酸溶液中活化10 ~20 s,制备复合镀层。

1.2 结构表征及性能测试

采用FEI Nova Nano 450 场发射扫描电子显微镜(Field Emission Scanning Electron Microscope,FESEM)观察样品表面微观形貌。采用Rigaku D/Max2500PC X射线衍射仪(X-ray Diffractometer,XRD)对镀层结构进行表征。采用Nicolet 380 型傅里叶变换红外光谱仪(Fourier Transform Infrared spectroscopy,FT-IR)表征样品红外光谱,波数400 ~4 000/cm。采用自动显微硬度计测量镀层显微硬度(F-T 公司),载荷100 N。采用Gamry Reference 3000 型电化学工作站测试样品质量分数为3.5% NaCl 溶液的极化曲线与电化学阻抗谱,扫描速率为1 mV/s,测试电位为-0.5 ~0.5 V,频率范围为0.01Hz ~100 kHz。采用RTEC MFT-5000 型摩擦磨损试验机评定摩擦学性能,往复频率1 Hz,滑移距离10 mm,载荷10 N。

2 结果与讨论

2.1 SiO2@GO结构分析

图1 所示为GO和SiO2@GO的FT-IR测试结果。SiO2@GO表面的官能团相比GO,缺少了-CH2-和C =O、新增了Si-OH 和Si-O-Si。Si-O-Si 基团的出现说明在GO表面原位生成了SiO2纳米颗粒,C =O 因SiO2的修饰而消除。镀液中二价金属离子因与GO 表面C =O络合,而使片状GO 发生团聚[15],修饰后的SiO2@GO,因C =O 基团消失,去除了二价金属离子络合源。同时SiO2@ GO 表面的-OH 基团并没有减少,保持了其亲水特性。

图1 GO和SiO2@GO的FT-IR谱

添加GO和SiO2@GO镀液施镀前后如图2 所示。SiO2@GO和GO在镀液中均有良好的分散性能[见图2(a)和(c)],说明GO 表面改性没有影响其亲水性。施镀后,GO在电镀液中产生了明显的团聚,如图2(d)所示,主要原因是镀液中的二价金属离子络合以及GO被还原[16]。而SiO2@GO 在镀液中没有发生明显的团聚现象[图2(b)],修饰后的GO避免了因二价金属离子络合,同时还原SiO2@GO表面仍具有官能团,保持亲水性能[13]。

图2 添加GO和SiO2@GO镀液分散性对比

2.2 Ni-W-SiO2@GO镀层结构和微观组织表征

图3 所示为不同电流密度下制备的Ni-W-SiO2@GO镀层的XRD 图谱,GO 表示电流密度为8 A/dm2时制备的Ni-W-GO 镀层。5 种镀层都显示为FCC 的Ni基固溶结构,随着电流密度的增加,镀层的晶化性能增加且晶粒尺寸变大。

图3 Ni-W-SiO2@GO镀层的XRD谱

图4 所示为不同电流密度下Ni-W-SiO2@ GO 镀层的SEM形貌。图4(e)为电流密度为8 A/dm2时制备的Ni-W-GO镀层的表面形貌,镀层表面平整,颗粒细小,从大倍数SEM图可以看到,Ni-W颗粒包覆着还原GO,较多的还原GO 裸露在外[见图4(f)]。图4(a)~(d)是电流密度分别为4、6、8 和10 A/dm2时制备的Ni-W-SiO2@GO镀层表面形貌,电流密度较小时(4、6 A/dm2)因沉积效率低,成核不均匀,使其表面出现不均匀的凸起;当电流密度增至8 A/dm2时,镀层表面平整,为典型的电镀菜花状结构,随着电流密度的增加,10 A/dm2时镀层产生裂纹[见图4(d)]。

图4 不同电流密度下Ni-W-SiO2@GO镀层的SEM图

对在电流密度8 A/dm2制备Ni-W-SiO2@ GO 镀层进行了EDS面扫分析,结果如图5 所示。C、Si和O元素分布均匀,说明SiO2@GO在镀层中均匀分布,而Ni-W-SiO2@GO镀层重大还原GO 出现了团聚被包覆现象[16]。镀层中GO 的分布与其在镀液中的分散性成正向关联,结合图2 可知在施镀过程中,SiO2@ GO在镀液中能够保持良好的分散性能。

图5 电流密度8 A/dm下制备Ni-W-SiO2@GO镀层的EDS图

2.3 Ni-W-SiO2@GO镀层硬度分析

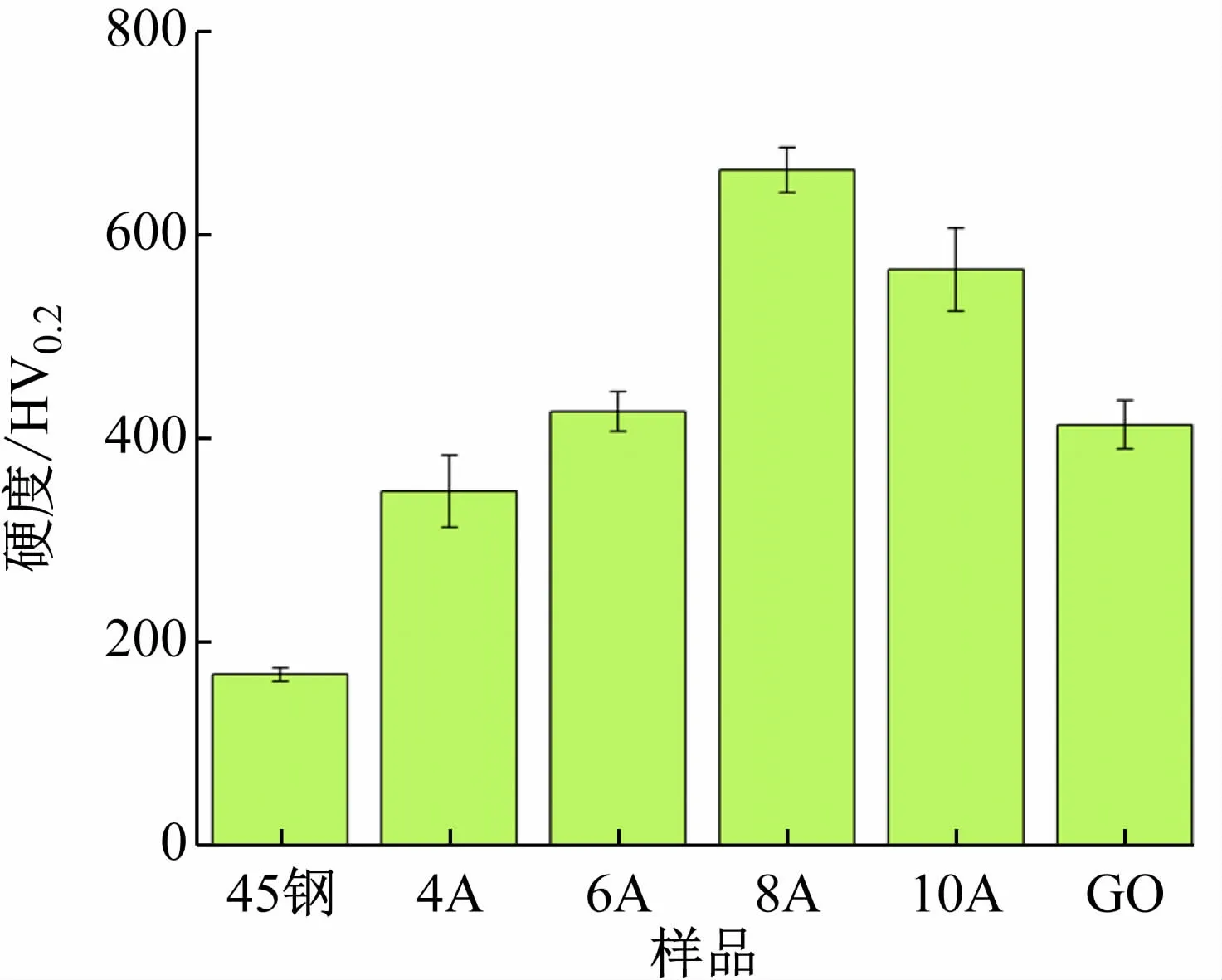

显微硬度测试结果如图6 所示(其中4 A、6 A、8 A、10 A分别表示Ni-W-SiO2@GO镀层在电流密度4、6、8、10 A/dm2对应的Ni-W-SiO2@GO-4A、Ni-W-SiO2@ GO-6A、Ni-W-SiO2@ GO-8A、Ni-W-SiO2@ GO-10A,GO表示Ni-W-GO-8A)。电流密度为8 A/dm2时,镀层的硬度最高,为663 HV;电流密度增加到10 A/dm2时,镀层存在裂纹[见图4(d)]镀层硬度下降到566 HV。

图6 不同电流密度下Ni-W-SiO2@GO镀层硬度对比

2.4 Ni-W-SiO2@GO镀层电化学性能分析

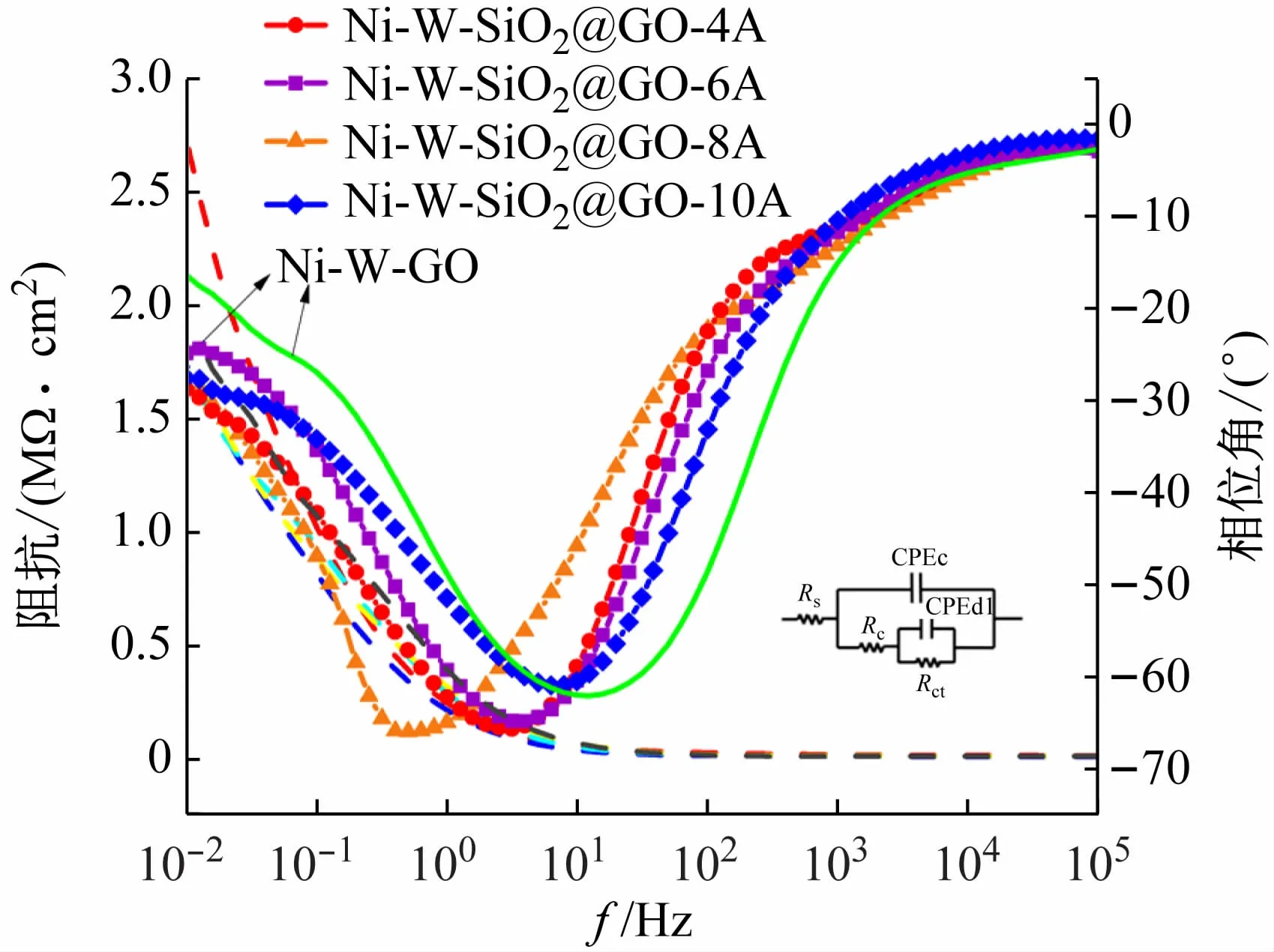

图7 所示为Ni-W-SiO2@ GO 镀层电化学阻抗谱Bode图。电流密度8 A/dm2时制备的镀层在低频区阻抗值要远大于其他镀层,同时在低频区具有较高的相位角,薄膜在电解质溶液中形成了致密且稳定的保护膜,阐释了该镀层具有最好的耐腐蚀性。

图7 Ni-W-SiO2@GO镀层阻抗谱Bode曲线

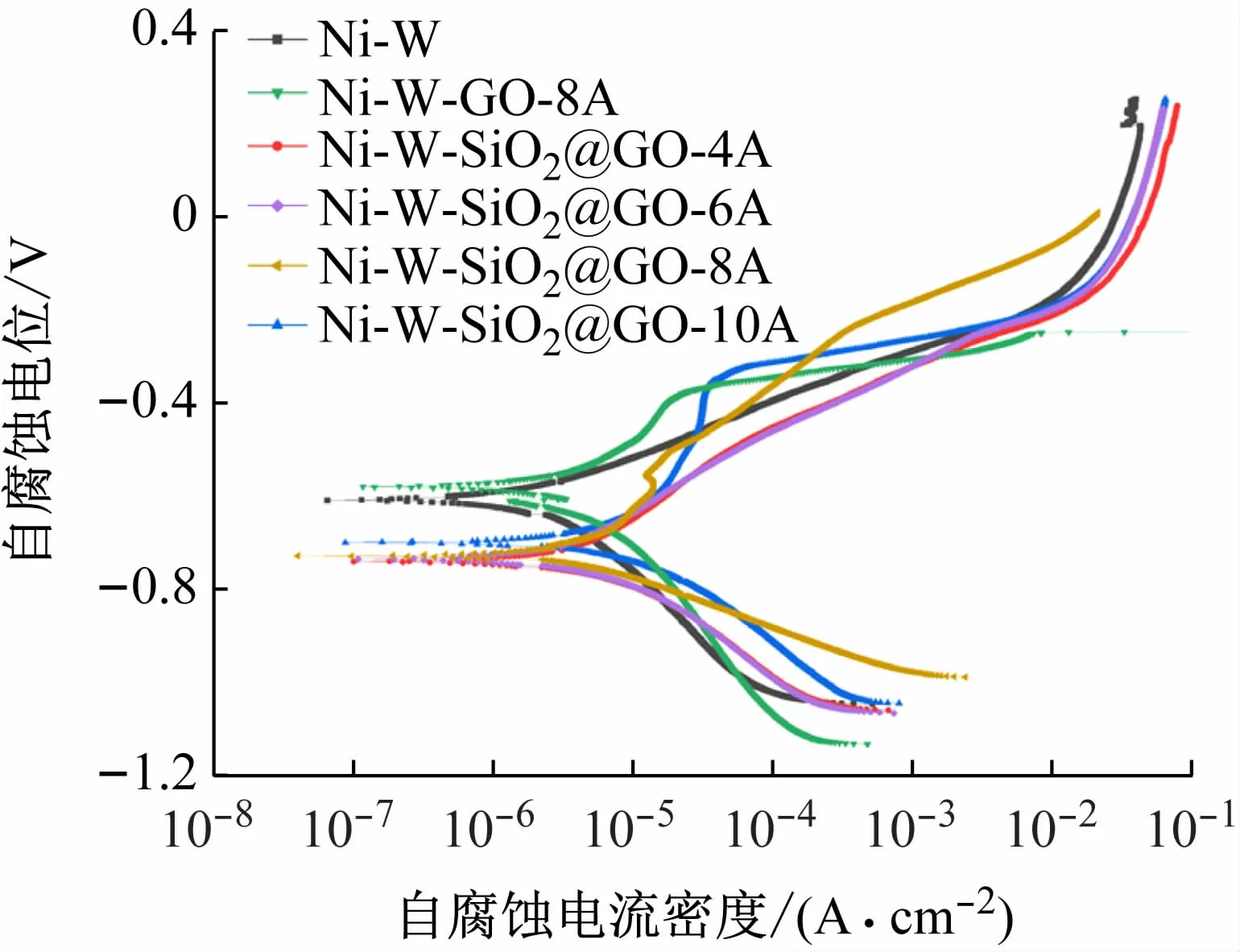

镀层电位极化测试结果如图8 所示,自腐蚀电位(Ecorr)和自腐蚀电流密度(Icorr)见表1。Ni-W-GO镀层具有最高的Ecorr,相比于Ni-W镀层提高了约60 mV,GO的加入提高了Ni-W镀层发生腐蚀的门槛值。但是,Ni-W-GO镀层的Icorr却高于Ni-W镀层,说明其腐蚀速度大于Ni-W镀层。Ni-W-GO 镀层中的GO 是以还原态存在,具有超高的导电性能,其与Ni-W基体形成微电池效益,降低了片状GO 阻隔作用带来的耐蚀性提高,加速了腐蚀[9]。测得还原GO 和还原SiO2@GO的电导率分别为4 081、1.40 S/m,还原SiO2@GO近似绝缘体[13]。镀层中还原SiO2@GO的绝缘性,发挥的GO片层状的阻隔作用,消除了因其高导电性而产生的微电池效益,进而提高了镀层的耐蚀性能。

表1 不同电流密度下制备镀层的电化学参数

图8 Ni-W-SiO2@GO镀层动电位极化曲线

2.5 Ni-W-SiO2@GO镀层摩擦学性能分析

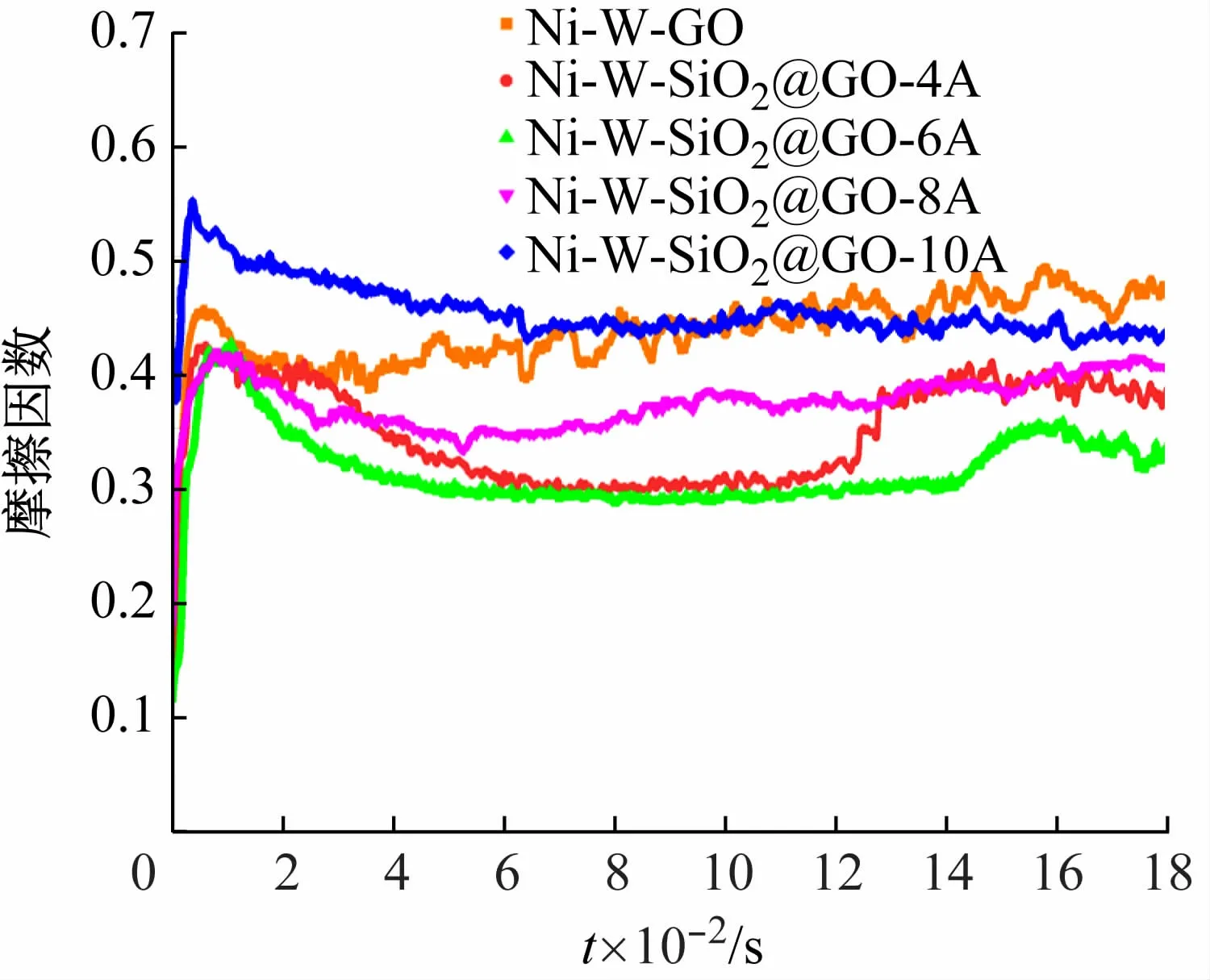

镀层摩擦因数如图9所示,Ni-W-GO镀层的摩擦因数稳定在0.5,与相关文献报道的相似[9-11]。10 A/dm2时制备的Ni-W-SiO2@ GO 镀层开始时的摩擦因数比较高,随着试验的进行,摩擦因数降到0.45,分析其原因主要是受到镀层表面状态的影响。其他3 种电流密度下制备的Ni-W-SiO2@ GO 镀层的摩擦因数在整个试验过程中均低于Ni-W-GO镀层摩擦因数。

图9 Ni-W-SiO2@GO镀层摩擦因数

磨损形貌如图10 所示。C45 磨痕存在较多较深且平行于滑动方向的犁沟,为严重的磨粒磨损,同时还出现了轻微的剥层磨损。Ni-W-GO 镀层磨损脱落的GO起到了良好的润滑作用,提高了涂层的抗磨性能。4 A/dm2时制备的Ni-W-SiO2@GO镀层以磨粒磨损和剥层磨损为主;6 和8 A/dm2时制备的Ni-W-SiO2@GO磨损表面存在较小的剥落坑,磨损比较轻微,具有好的抗磨性能。

图10 Ni-W-SiO2@GO镀层磨损表面SEM图

3 结 论

本文研究了不同电流密度下电镀制备Ni-W-SiO2@GO镀层,借助XRD、SEM、FT-IR 和EDS 等研究其结构及耐磨蚀性能等,结论如下:

(1)在GO表面原位生成SiO2陶瓷颗粒(SiO2@GO),可以优选的去除GO表面的C =O基团。在保持GO亲水特性下,施镀时镀液中的SiO2@GO保持良好的分散性。

(2)沉积电流密度对Ni-W-SiO2@ GO 镀层形貌及性能有显著影响,8 A/dm2时制备的Ni-W-SiO2@GO镀层具有最好的表面质量,其低的电导率和阻隔作用提高了镀层的耐蚀性能,润滑作用提升了其减摩抗磨性能。