数字孪生驱动的悬臂式掘进机虚拟示教记忆截割方法

2023-12-11张旭辉万继成杜昱阳杨文娟毛清华刘彦徽余恒翰田江伟李晓鹏

张旭辉 , 王 甜 , 张 超 , 万继成 , 杜昱阳 , 杨文娟 , 毛清华 , 石 硕 , 刘彦徽 ,余恒翰 , 王 亮 , 乔 杰 , 田江伟 , 李晓鹏

(1.西安科技大学 机械工程学院, 陕西 西安 710054;2.陕西省矿山机电装备智能监测重点实验室, 陕西 西安 710054;3.西安煤矿机械有限公司,陕西 西安 710032;4.陕西敏思特科技股份有限公司, 陕西 西安 710054)

煤矿智能化是实现煤炭工业高质量发展的核心技术支撑,煤炭资源的“智能、安全、绿色、高效”开采是我国煤炭行业的发展战略和必由之路[1]。煤矿掘进工作面在“机械化换人、自动化少人和智能化无人”理念的指导下[2],“采掘失衡”问题逐步缓解。但是大多数的煤矿掘进工作面巷道掘进工作仍需工人在井下进行手动操作,低照度、高粉尘井下作业环境,以及视线遮挡等因素极易造成巷道的超挖、欠挖,影响巷道断面成形质量,且存在安全隐患。巷道成形截割控制自动化、智能化是解决以上问题的关键,也是目前行业协同攻关的热点。

近年来,数字孪生(Digital Twin, DT)技术在煤矿智能化建设过程中已引起了广泛关注。数字孪生是物理对象的数字化模型,该模型接收来自物理对象的数据,并与来自物理对象的数据交互而实时演化,进而与物理对象在全生命周期保持一致[3]。基于数字孪生可进行分析、仿真、预测等,并将仿真结果反馈给物理实体,帮助对物理对象进行优化、决策[4-5],其中连接与交互是实现数字孪生动态运行和虚拟空间高效融合的关键[6]。煤矿智能化生产中融合数字孪生、虚拟现实等技术,应对煤矿掘进工作面智能化改造与建设中的复杂要求,正迅速推动着掘进装备智能化技术的发展[7-10]。

王苏彧等[11-12]通过分析掘进工作面人工截割与自动截割所面临的问题,提出了一种新的控制手段——记忆截割,并从理论与控制层面对其进行了阐述,但只适用于巷道围岩稳定的情况下。张超等[13]针对目前掘进机远程截割控制中存在视频和二维平面监控不直观以及断面成形质量依赖人工操作经验的问题,对数字孪生驱动的掘进机自动截割控制技术进行了研究。张旭辉等[14-15]对井下掘进工作面掘进效率低、掘进设备决策能力不高等问题,提出了一种数字孪生驱动的掘进机器人虚拟操控与决策控制方法。吴淼等[16]对目前掘进工作面“串行工艺”流程中,存在的制约煤矿安全、高效生产的问题,构建了数字孪生驱动的综掘巷道并行工艺技术系统,对实现掘进机器人障碍物感知、自主纠偏以及自动截割等智能化革新技术进行了阐述。杨健健等[17]通过对实现煤矿掘进工作面智能化的关键技术进行分析,搭建了智能化快速掘进技术体系。以上研究表明,当前基于数字孪生技术的掘进设备自动截割研究已有一定进展,提升了掘进效率、断面成形质量,但对于地质条件较为复杂的煤矿,其适应性、灵活性及应用效果尚待提高。本课题组前期提出“示教+再现”轨迹规划新模式[9],破解实际生产中掘进机轨迹规划难题,针对纵轴掘进机、横轴掘进机2 种形式进行研究,特别是悬臂式纵轴掘进机轨迹涉及机身运动轨迹、截割臂运动轨迹的规划,还要考虑截割头形状和位姿,加之煤矿现场可能还有特殊截割工艺要求,技术层面实现的难度非常大。通过掘进机司机“示教”一个截割断面施工过程,记忆示教过程的机身移动轨迹、截割臂运动轨迹相关位姿数据;自动截割时通过回放记忆的数据“再现”操作工作巷道成形截割过程,以基于机身和截割臂位姿数据构建的轨迹伺服跟踪模型保证自动化截割的过程控制。该方法目前已经通过实验室测试,在井下初步进行了验证。但是,该方法中“示教”依靠在掘进工作面司机的人为控制,很难保证轨迹的优化和合理性,借助前期数字孪生驱动的虚拟边界碰撞检测、异常预警和人工示教轨迹规划等研究基础,研究虚拟空间智能交互的示教方式,实现完成掘进机记忆截割轨迹规划,此方法可以结合理论规划、井下人工示教和虚拟示教的优势,对促进智能截割技术发展具有重要意义。

因此,笔者结合数字孪生、虚拟现实和机器人控制等技术,提出了数字孪生驱动的悬臂式掘进机记忆截割控制系统体系框架,在虚拟空间搭建虚拟掘进工作面,研究用于煤矿掘进工作面巷道断面成形截割的“虚拟示教”策略,获得理想截割轨迹,通过建立悬臂式掘进机截割部运动控制模型,研究迭代学习与滑模控制相结合的“记忆截割”轨迹跟踪控制方法,并搭建悬臂式掘进机虚拟示教记忆截割仿真控制平台对系统各项功能以及性能进行验证。

1 记忆截割成形控制总体方案

数字孪生驱动悬臂式掘进机虚拟示教记忆截割控制系统,以孪生数据驱动为纽带,以虚拟现实多维呈现为介质,实现掘进工作面设备群及场景“虚拟空间”与煤矿井下掘进工作面设备群及场景“物理空间”的实时交互、双向映射,可在虚拟空间中实现对物理实体的状态监测、运行指导、决策控制与状态优化。

笔者将悬臂式掘进机记忆截割分为虚拟示教和轨迹跟踪2 个阶段,数字孪生驱动悬臂式掘进机虚拟示教记忆截割控制系统主要包含虚拟空间、物理空间、孪生数据、规划层和服务层5 个部分,系统总体方案如图1 所示。其中虚拟空间的作用是借助地面掘进系统操控台、VR 眼镜等交互方式,实现掘进机数字孪生体模型在虚拟空间的截割头轨迹“虚拟示教”,借助煤壁与设备、设备之间的虚拟碰撞预警信号可形成正确的虚拟示教轨迹。规划层主要实现“轨迹跟踪”控制,利用“虚拟示教”获得的轨迹数据,解耦到掘进机机身、截割臂运动学模型,处理后利用轨迹规划算法形成巷道断面的“理想”截割轨迹,设计不同控制器实现成形截割闭环控制。值得注意的是成形截割控制指令作为孪生数据,是虚实同步、孪生驱动的基础。不接入物理空间时无现场的传感器数据,仅在虚拟空间完成虚拟示教、掘进工艺仿真和成形截割控制验证等功能;接入物理空间时环境、人员、设备相关状态作为孪生数据,驱动虚拟空间的场景、人员和设备状态实时变化。5 个组成部分以孪生数据为纽带,通过MQTT 通信建立数据连接,在运行过程中实时交互,具体各部分功能如下。

图1 掘进机记忆截割控制系统总体方案Fig.1 Overall scheme of memory cutting control system for roadheader

(1)物理空间。由真实掘进工作面中掘进设备、工作面环境、人员以及物理传感器等的集合,是整个系统控制的对象,所有研究的最终目的都是为了服务于物理实体。本文所设计的系统以悬臂式掘进机为载体,旨在实现掘进机器人记忆截割智能控制和智能监测,主要组成部分包括悬臂式掘进机机械结构、各类传感器和生产环境等。

(2)虚拟空间。虚拟空间是物理空间的实时、精准数字化映射[18]。在虚拟空间中建立掘进工作面,利用采集到的物理传感器数据对虚拟样机进行数据驱动,实现虚实双向映射,在此基础上实现虚拟示教以及对掘进机实时运行状态的虚拟在线监测。

(3)孪生数据。孪生数据是系统的核心驱动力,用于驱动虚拟孪生体与物理实体,是实现虚实精准映射和虚实交互的基础[4]。借助MQTT 通信协议实现虚、实空间以及不同软件之间数据的实时传输。孪生数据包括物理空间、虚拟空间和服务系统所产生的相关数据,包括传感器物理数据、仿真数据和历史数据,其中传感器物理数据包括机身和截割头位姿数据、运行状态数据、实时扰动数据和环境数据等;仿真数据是虚拟空间中数字孪生体模型在仿真运行过程中产生的状态数据;历史数据是悬臂式掘进机在执行掘进作业过程中存储在数据库的历史状态数据。将以上数据进行融合分析处理,能够在虚拟空间中更加真实的反映机器人在真实环境中的物理行为,并且更好地指导服务层准确下发控制指令。

(4)规划层。将在虚拟工作面获得的虚拟示教轨迹数据信息作为输入,利用轨迹规划算法将其规划为平滑无冲击的记忆自动截割目标跟踪轨迹,进而通过轨迹跟踪控制器生成控制指令发送至服务层的虚拟仿真平台进行预仿真。

(5)服务层。连接物理空间和虚拟空间的重要环节,是智能控制终端,集虚拟仿真、状态监测、智能决策控制于一体,最终控制指令由该层级下发至物理空间PLC 控制器,再由PLC 发送给物理实体的末端执行器。服务层可实时对运行状态进行监测,及时发现异常状况,保证掘进作业安全、高效、高质量进行。

2 复杂环境下虚拟示教轨迹规划策略

虚拟示教轨迹规划是实现掘进机记忆截割的重要一步,本文借助数字孪生和虚拟现实技术研究复杂工况环境下的虚拟示教策略,为保障井下工人作业安全性和提高断面成形效率与质量提供技术支撑。

虚拟示教轨迹规划方法分为人机交互式虚拟示教、示教轨迹优化、虚拟示教可行性验证3 个阶段。其中,示教轨迹优化阶段对示教数据进行预处理,结合现场掘进经验对示教数据进行修正和优化,得到最优、最合理的记忆自动截割轨迹。虚拟示教轨迹规划方法可以结合理论规划、井下人工示教规划和虚拟规划的优势,同时弥补理论规划的灵活性欠缺以及井下人工示教过度依赖司机经验等不足,人工示教经验与“虚拟示教”之间存在指导、修正和优化的关系。

虚拟示教过程针对掘进实施的具体煤矿地质条件、巷道参数和工艺要求,系统可以在远程操作台操作或离线完成。“虚拟示教,记忆截割”的工作原理为:一条巷道截割前根据实际巷道断面形状、尺寸对虚拟巷道断面相关参数进行设置,完成设置后开启示教模式,操控掘进机虚拟样机结合工人经验进行示教轨迹规划,完成示教后关闭示教模式并开启记忆自动截割模式,此时虚拟端生成并输出控制指令下发至掘进机物理实体的末端执行器,末端执行器以示教轨迹为目标跟踪轨迹进行记忆自动截割。

虚拟示教具体流程为:首先建立工作面及悬臂式掘进机虚拟模型并进行虚实坐标转化;其次在虚拟空间中根据所设定的断面形状和尺寸,通过人机交互界面控制面板控制掘进机进行一次断面截割设计示教轨迹。最后建立悬臂式掘进机截割部运动学模型,利用运动学正逆解和轨迹规划算法进行示教轨迹规划,并通过碰撞检测算法实时检测断面截割过程中可能存在的碰撞或超、欠挖,及时调整截割轨迹,实现虚拟空间中的人工示教。

2.1 悬臂式掘进机及工作面虚拟模型

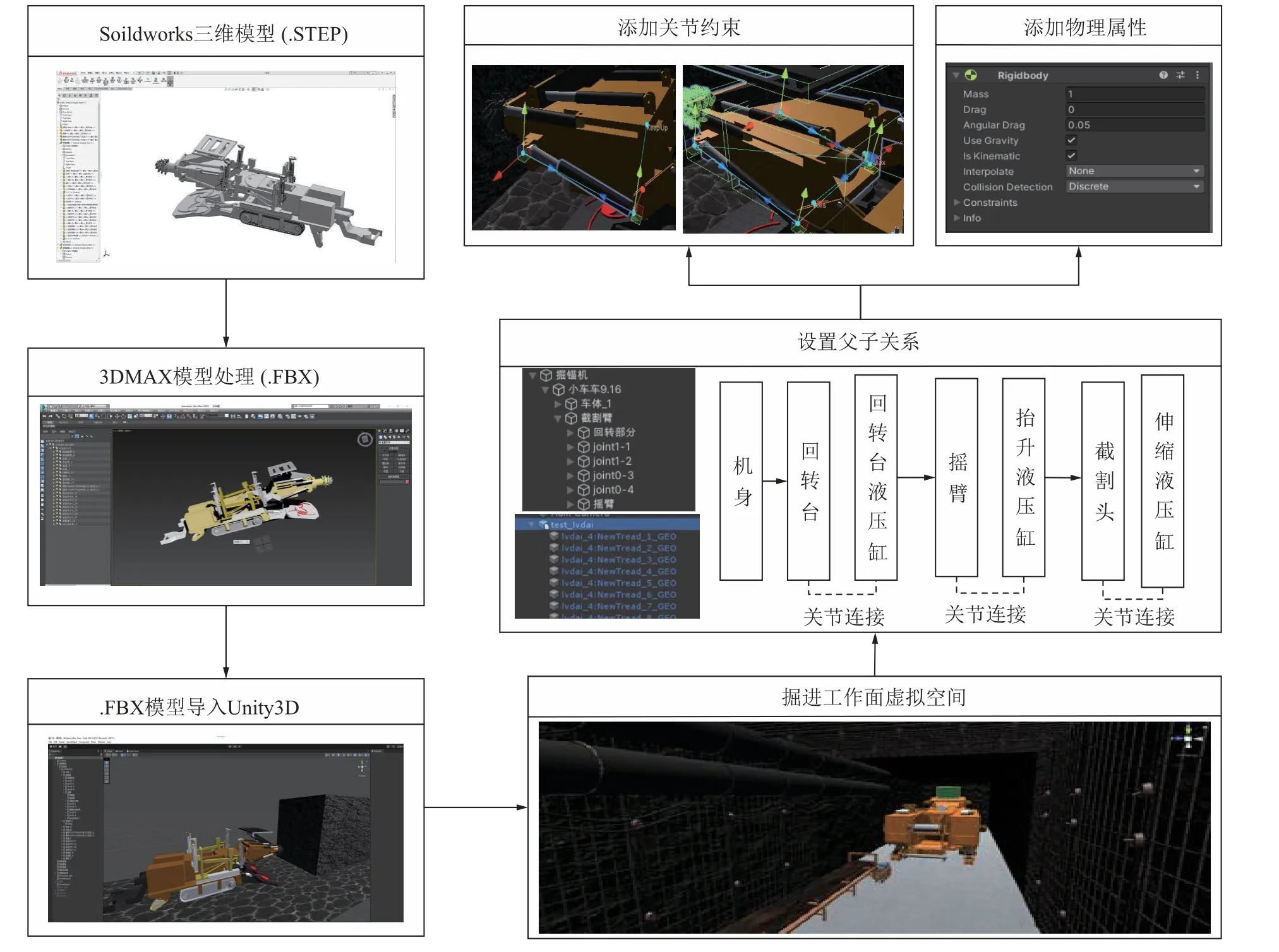

悬臂式掘进机及工作面虚拟模型的构建是虚拟示教与记忆截割仿真的前提和基础。掘进工作面虚拟空间建立流程如图2 所示,在Soildworks 完成模型各部分的创建、简化与修补,将导出.STEP 格式文件导入到3DMAX 中对模型进行二次处理,完成模型坐标系调整、组成部件命名、渲染等;处理后的模型以.FBX 文件格式导入Unity3D,设置零部件父子关系并对截割部和机身运动部件进行关节绑定与约束,使虚拟模型与物理实体在相同运动控制条件下产生一致的控制效果。

图2 掘进工作面虚拟空间建立流程Fig.2 Virtual space establishment process of heading face

2.2 悬臂式掘进机截割部运动学模型

建立悬臂式掘进机截割部运动学模型是实现截割臂运动控制保证断面轨迹跟踪控制的前提。图3为采用D-H 参数法建立的截割臂各关节对应坐标系,其中,O0X0Y0Z0为掘进机机身坐标系;OpXpYpZp为巷道断面坐标系;O1X1Y1Z1为回转台坐标系;O2X2Y2Z2为摇臂抬升关节坐标系;O3X3Y3Z3为截割头伸缩关节坐标系;O4X4Y4Z4为截割头坐标系;b1为截割头伸缩关节到摇臂抬升关节之间垂直距离;b2为抬升关节到地面之间垂直距离;a1为回转台中心到抬升关节之间水平距离;a2抬升关节到伸缩关节之间水平距离;a3为伸缩关节到截割头之间水平距离。

2.2.1 正运动学求解

利用D-H 矩阵法,根据截割部具体参数设置各连杆参数和关节范围,见表1,其中,αi-1为连杆转角;ai-1为连杆长度,即两轴之间公垂线的长度;di为连杆偏距,沿2 个相邻连杆公共轴线方向的距离;θi为关节角,描述两相邻连杆绕公共轴线的旋转角。

表1 截割部连杆参数Table 1 Connecting rod parameters of cutting part

式(1)为连杆变换矩阵,用于描述相邻连杆之间的转换关系。将截割部连杆参数代入式(1)连杆变换矩阵中,可得到回转、抬升、伸缩关节具体的连杆变换矩阵T

将4 个关节连杆变换矩阵依次相乘可得到截割部末端执行器相对于基坐标系的转换矩阵。

2.2.2 逆运动学求解

运动学求解是掘进机截割规划轨迹显示和轨迹跟踪控制的基础,需要根据末端位姿求解出相对应的关节角度、关节位移量。

采用反变换法对运动学逆问题进行求解。首先,求出悬臂式掘进机截割部相邻连杆之间坐标变换矩阵的逆矩阵-1、-1、-1、-1;其次,依次将逆矩阵左乘式(2),以其中一项为例可得-1=TTT,利用等式两端所对应的元素相等,将除此关节变量外的其余关节变量消去,最终得到关节角。其余关节均利用此方法求得。

2.3 虚实坐标转换

虚拟空间与物理空间采用不同的笛卡尔坐标系[19]。本文中虚拟空间采用笛卡尔左手坐标系,物理空间采用笛卡尔右手坐标系,为实现虚实空间掘进装备位姿一体化描述,保证经由虚拟场景仿真生成的控制指令发送至物理实体后,使物理机器人获得与虚拟示教一致的运动效果,需将虚实坐标进行统一转化[20]。

论文建立了一系列坐标系来描述虚拟示教轨迹点坐标从虚拟空间到物理空间的转化过程,主要坐标系包括虚拟空间世界坐标系(巷道断面坐标系)OwXwYwZw、虚拟机器人基坐标系OvXvYvZv、真实机器人基坐标系OrXrYrZr,其中悬臂式掘进机截割头(末端执行器)在虚拟空间世界坐标系下的位移为Pw,在虚拟机器人基座标系下的位移为Pv,在物理空间真实机器人基座标系下的位移为Pr。

从OwXwYwZw到OvXvYvZv的变换矩阵可表示为

其中,平移矩阵Tt可表示为

绕x、y、z轴分别做转角为α、β、γ的旋转,该坐标变换可用旋转矩阵表示为

悬臂式掘进机截割臂末端执行器的移动基于OvXvYvZv,因此需将OwXwYwZw下截割臂末端执行器产生的位移转化至OvXvYvZv下描述,Pv可表示为

考虑物理空间中真实掘进机采用笛卡尔右手坐标系,引入手系转换矩阵将OvXvYvZv下截割臂末端执行器的位移Pv转换为OrXrYrZr下的位移Pr,Pr可表示为

经过上述转换过程,在虚拟空间中的示教轨迹点坐标可转化为物理空间中相对应的坐标。

2.4 虚拟碰撞检测模型

煤矿井下掘进工作面空间狭小、掘支运多设备共存,加之低照度、高粉尘水雾等环境影响,传统传感器方法难以实现设备与巷道壁和设备间的的碰撞预警检测。课题组前期探索了虚拟碰撞问题,验证了方法的可行性,奠定了少传感器或无传感器碰撞检测的技术基础[21]。 将虚拟碰撞方法用于虚拟示教、仿真和决策控制过程中,可实现虚拟空间和物理空间智能交互和决策,达到以虚控实、以实驱虚,最终达到虚实共智的安全掘进目标。

虚拟空间中截割头与截割断面、侧帮以及顶板之间的碰撞检测是防止出现超挖、欠挖的关键。笔者采用虚拟世界中三维实体碰撞检测方法,设计了适用于煤矿井下巷道掘进工作面非结构化环境的层次包围盒法,将超挖、欠挖问题转化为包围盒碰撞检测问题,实现虚拟碰撞检测,从而达到物理世界无传感器的设备碰撞检测与预警。

层次包围盒法是使用包围盒近似表示复杂结构物体,通过检测不同包围盒之间的相交情况来检测碰撞。论文将虚拟场景中掘进巷道侧帮和顶板由里而外添加3 层盒型碰撞器(Box Collider),包括内层包围盒、外层包围盒和中间层包围盒,其中内层包围盒膨胀1.1 倍、外层包围盒膨胀1.2 倍,膨胀倍数作为碰撞预警的阈值,与实际巷道施工中设备类型、设备关联关系,以及预警级别等密切相关,可根据实际情况确定。混合包围盒是指对掘进设备采用网格碰撞器(Mesh Collider)和盒型碰撞器进行混合包围,并将网格碰撞器标记为凸体(Convey),其添加效果如图4所示。

图4 包围盒添加效果Fig.4 Effect of adding bounding box

虚拟示教过程中,设备与工作面侧帮以及顶板不同层包围盒发生碰撞时,通过人机交互界面反馈不同的碰撞响应信息(也可触发相关的声光报警系统),具体信息见表2,将超挖、欠挖通过直观可视化的方式呈现出来,以便及时调整截割轨迹,保证断面成形质量。

表2 碰撞响应信息Table 2 Response information of collision

2.5 示教轨迹规划

笔者所研究的虚拟示教轨迹规划方法是在每个巷道截割前采用,在掘进方向无较大变化的情况下,无需在每个断面截割前进行示教,仅在一个巷道掘进前示教一次即可。即使在如图5 所示一个断面成形需两次截割完成的复杂情况下,即需要左右移机,此时在进行虚拟示教过程中需关注3 个关键因素,包括航迹(掘进方向)、从位置1 到位置2 的机身移动路径、截割臂的摆臂轨迹,在航迹不发生变化的情况下,虚拟示教过程中需要记录的不仅仅为2 次断面截割轨迹,还包括机身移动路径,只要能获取机身和截割头实时精确位姿,在一个巷道截割前完成一次完整示教,在后续每一个断面的截割前根据机身实时位姿检测与反馈,将机身移动到位,航向角误差控制在阈值范围内即可进行断面记忆自动截割,无需再重新进行示教。虚拟示教过程中,通过人机交互控制面板操控虚拟样机,运用Trail Render 组件实现对悬臂式掘进机示教截割轨迹的实时绘制。首先,在Hierarchy 面板将Trail Render 组件添加至截割头上,在程序中获取该组件并定义数组大小;其次,在update 函数中编写程序获取截割头在世界坐标系下的位置坐标,以及相对应的截割臂回转、抬升关节角,实现每一帧对数据进行刷新;最终将所记录的数据利用Trail Render 组件形成截割轨迹线,在虚拟工作面进行实时绘制,并将轨迹的数据信息记录并保存于相应数组中,虚拟示教轨迹如图6 所示。

图5 巷道复杂掘进流程示意Fig.5 Roadway complex excavation process diagram

图6 虚拟示教轨迹显示Fig.6 Display the virtual teaching trajectory

为了使掘进设备在工作的过程中保持速度、加速度连续,免受震荡冲击的影响,采用3 次样条函数插值[22-23]轨迹规划法,对虚拟示教生成的巷道断面截割路径信息在关节空间下进行规划,从而生成各关节的位置、角速度、角加速度轨迹值,保证了轨迹位置和速度连续的同时加速度不产生突变。

3 次样条插值函数为

式中,Si为第i段轨迹的关节角。

第i段轨迹中截割部各关节的角速度i(t)和角加速度i(t)为

设ti、ti+1时刻角加速度分别为、i+1,可得

式中,hi为步长,hi=ti+1-ti。

设ti、ti+1时刻的 关 节角分别 为 θi、 θi+1,并将式(14)两边进行2 次积分,可得

第i段轨迹各关节角速度i(t)为

整理得

在掘进设备进行巷道一次断面截割过程中,设截割轨迹起始点A关节角加速度=0,终止点H关节角加速度=0,则截割轨迹关键点(拐点)B、C、D、E、F、G处角加速度求解矩阵表示为

3 基于迭代学习与滑模控制的示教轨迹跟踪

轨迹跟踪再现是记忆截割的重要一步,在完成虚拟示教并得到示教轨迹的前提下,将示教轨迹作为轨迹跟踪的期望轨迹,使悬臂式掘进机末端执行器对其进行跟踪再现。

由于悬臂式掘进机属于复杂机电装备,其被控系统具有非线性、强耦合、无法得到其精确的动力学模型等特点,传统的控制方法不适用于该复杂系统。为提高对示教轨迹的跟踪精度、提升系统性能,本文采用迭代学习控制与滑模控制相结合的控制方法,将2 种控制方法进行优势互补,提高轨迹跟踪控制精度[24-25]。

悬臂式掘进机截割部拉格朗日动力学模型为

式中,u(t) 为控制系统的输入量, θ=θ1、θ2, 分别为回转关节和抬升关节的转角;M(θ)为截割臂的正定质量惯性矩阵,M(θ)∈M(θ)2×2;C(θ,)为关节的哥氏力、离心力矩阵,C(θ,)∈C(θ,)2×2;G(θ) 为重力项;f(t)为系统建模误差和外界扰动; θ、、分别为截割臂实际角度、角速度和角加速度。

3.1 迭代滑模控制器设计

根据悬臂式掘进机截割系统动力学模型,定义截割臂各运动关节的位置跟踪误差e(t)为

式中, θv(t) 为关节理想位置; θr(t)为关节实际位置。

对式(24)求二阶导,可得

滑模函数s为

式中,c为正对角矩阵。

对式(26)微分,可得

从式(24)~(26)可得

考虑滑模控制系统自身会产生抖动的问题,为削弱抖动,将指数趋近率τ定义为

将式(28)代入式(27)并简化,可得控制律为

式中,η、k均为常数,且均大于0。

将迭代学习与滑模控制相结合的控制算法控制律定义为

将Lyapunov 函数定义V为

利用Lyapunov 函数证明系统的稳定性,对等式(32)两端求导,并将式(27)和(30)代入,可得

根据Lyapunov 稳定性判别法第2 种方法可知,该系统是渐近稳定的。

4 孪生数据传输

要实现虚拟模型和物理模型之间运动的精准映射,为悬臂式掘进机记忆截割控制系统实时仿真奠定基础,需对机器人实时运行状态数据进行采集、处理和读写操作。

数据如何在虚拟空间-物理空间、Unity3D-MATLAB 间传输[26],并在低延迟的条件下利用实时运行数据驱动虚拟模型运动,实现虚实机器人运动状态同步实时运动仿真的核心。本文所述控制系统中虚拟空间与物理空间、Unity3D 平台与MATLAB 中轨迹规划和轨迹跟踪算法间的数据传输均借用MQTT 通信协议[27]实现。

记忆截割仿真控制平台利用C#语言建立起和消息发布者的连接与消息的订阅。启动服务器并与MQTT 服务器成功连接后,平台向服务器发送订阅请求,订阅发布掘进机相应运动数据信息的主题,进而读取运动数据信息,即接收服务器发布的信息;将读取到的JSON 格式的数据信息进行解析,解析成为平台程序可识别的数据类型,并利用解析完成的数据驱动相应的运动序列,即掘进机相应运动关节,实现虚拟样机与物理实体同步动作。

5 实验验证

搭建悬臂式掘进机记忆截割虚拟仿真控制平台,采用虚实结合方式,直观、可视化地对悬臂式掘进机记忆截割控制系统主要功能以及性能进行仿真验证,主要包括虚实一致性、同步性测试以及轨迹跟踪再现性能验证。

5.1 实验平台搭建

数字孪生驱动的悬臂式掘进机记忆截割实验平台由软件平台和硬件平台2部分组成。基于Unity3D虚拟现实软件开发了悬臂式掘进机记忆截割仿真控制平台,其智能交互界面,如图7 所示。

该平台由掘进机三维运行状态监测模块、机体及截割部参数显示模块、虚拟示教模块、参数及状态设置模块和通信连接状态显示模块组成。由掘进机物理样机、全站仪、惯导组成的机身位姿测量系统和倾角传感器、角度编码器组成的截割臂姿态测量系统搭建了如图8 所示的硬件平台,获取物理空间掘进机位姿数据。考虑虚拟操控这类系统的特点,本系统在虚拟空间显示规划轨迹和动态跟踪过程,观察者可以直观判断正确性与否,机身及截割臂的精确运动状态通过实时数据显示,观察者可以监测实时移动位置变化,辅助虚拟碰撞模块预警显示信息,有力保证了虚拟示教和截割过程中全局与细节监控信息的呈现。

5.2 虚实一致性和同步性测试

本系统服务层所涉及的掘进机运行状态监测、虚拟仿真、决策控制等功能有效应用的前提是要做到虚拟空间中掘进机的运动状态与物理样机时刻保持一致,保证在虚拟空间呈现物理样机的实时运行状态。因此,需对虚实样机动作进行一致性和同步性测试。

在状态监测模式下,将虚拟示教生成的示教轨迹点经虚实坐标转换与运动学逆解计算生成控制指令,并发送至物理样机,在物理样机运动过程中,实时测量各个关节的位移数据,并将数据通过MQTT 通信协议传输至上位机虚拟平台。虚拟平台接收到数据后,将Json 格式的数据进行解析、拆分,提取出各关节对应的信息,并将其赋给虚拟样机中各关节相对应的变量,驱动虚拟样机同步动作。以掘进机进行一次断面截割过程中抬升、回转关节的角位移进行同步性测试。在掘进机截割部进行一次断面截割过程中,以T=1 s的采样周期,采集31 个位置处两关节的角位移数据,并与虚拟空间中相对应的位置点进行对比,如图8 所示。

由图9 分析可得,在此过程中虚拟样机与物理样机动作一致且同步,抬升、回转关节角位移均存在极低偏差或延迟的情况,其具体数据及误差见表3。

图9 虚实数据对比Fig.9 Comparison of virtual and real data

由表3 中一次断面截割过程中起始点、终点和拐点8 个关键点虚实数据对比结果可知,回转角的最大误差为0.001 rad;抬升角的最大误差为0.002 rad,满足实时监测、虚拟仿真以及实际工程应用的要求,能够实现虚实空间的双向映射。

5.3 轨迹跟踪再现性能验证

基于Matlab 软件和Unity3D 虚拟现实平台,采用虚实结合的方式对轨迹跟踪控制性能进行仿真验证。Matlab 虽具有强大的计算能力,但在三维可视化显示方面能力较弱,这将对掘进机器人在运行过程中其状态的表达产生影响,且很难判断掘进机器人自身与其他设备或与周围环境之间是否发生碰撞。因此,与Unity3D 虚拟现实平台相结合,将2者进行优势互补,更好地对轨迹跟踪控制性能进行仿真验证,可视化仿真逻辑框架如图10 所示。

图10 可视化仿真逻辑框架Fig.10 Logical framework of visual simulation

根据实际情况设置巷道断面尺寸,并将悬臂式掘进机位姿进行初始化设置后,开启示教模式,通过虚拟控制面板实现虚拟掘进机在虚拟空间的一次断面截割设计示教,虚拟示教同时记录并保存所设计的截割轨迹数据信息。关闭示教模式后,可以打开记忆截割模式进入自动截割。

本文仿真时将设计好的截割轨迹数据信息传输至Matlab 软件轨迹规划算法中,对其进行轨迹平滑等预处理后作为轨迹跟踪控制的期望轨迹,通过迭代学习与滑模控制相结合的轨迹跟踪控制算法实现对示教轨迹的跟踪控制;最后,生成悬臂式掘进机轨迹跟踪(记忆自动截割)过程中截割臂 各关节角度、位置等信息,通过数据传输模块将数据信息传输至Unity3D 可视化仿真模块,同时将相应控制指令发送至物理样机,驱动物理样机同步动作,在三维可视化虚拟仿真平台实时监测物理样机运行状态,如图11所示。

图11 轨迹跟踪运行过程状态监测Fig.11 Condition monitoring of trajectory tracking process

关节空间中截割部水平、垂直摆角的真实值分别通过精度为0.05°的角度编码器和精度为0.01°的倾角传感器进行测量,通过正运动学方程将角度值转换至笛卡尔空间,得到截割部末端执行器的实际运行轨迹如图12 所示,与示教轨迹进行对比及误差分析可知,截割部末端轨迹跟踪最大误差为4.7 mm,整体跟踪精度满足使用要求。

图12 末端轨迹跟踪结果与误差Fig.12 End trajectory tracking results and errors

按照本文记忆截割控制策略,对于系统而言只存在轨迹规划阶段生成的各关节位置、角速度、角加速度轨迹值不同,简单轨迹与复杂轨迹的控制原理与实现过程相同,对其功能以及性能影响不明显,因此,以较为简单的“S”截割轨迹测试结果能说明本文方法的可行性。

5.4 数字孪生驱动的悬臂式掘进机记忆截割控制系统现场试验

悬臂式掘进机记忆截割控制系统在陕西某矿进行了功能测试,图13 为在井下监控室运行的悬臂式掘进机智能截割控制系统,平台由掘进机机身位姿测量系统、截割头位姿测量系统、记忆截割控制系统智能交互平台等组成。以基于多传感器测量的机身和截割头精确位姿为基础,通过虚实结合的方式实现悬臂式掘进机记忆截割全过程的三维可视化导引以及运行过程的实时监测与超、欠挖预警。

图13 智能截割控制系统(井下运行场景)Fig.13 Intelligent control system (runing in coal mine)

测试时按照该矿井下巷道断面、掘进设备的实际尺寸。首先,对智能交互平台中虚拟工作面及虚拟样机参数进行设置,并根据井下真实掘进机初始位姿将虚拟样机在虚拟工作面中的位姿进行初始化;其次,虚拟示教设计截割轨迹,对示教轨迹进行预处理后记忆,作为自动截割的目标跟踪轨迹;最后,借助轨迹跟踪控制器输出控制指令发送至物理掘进机,按照所设计的轨迹对巷道断面进行记忆自动截割,同时实时采集井下掘进机的机身、截割臂等位姿状态数据,状态数据通过掘进工作面通信交换机传输到掘进巷道或者地面监控计算机,驱动虚拟空间掘进装备同步动作。在智能交互平台实时监测记忆截割全过程运行状态。图14 为系统运行效果。

图14 记忆截割运行及虚拟监测软件界面Fig.14 Software interface of memory cutting operation and virtual monitoring

现场测试表明,系统能基本满足虚实一致性及虚实同步性要求,实现了掘进机虚拟示教、记忆截割功能并能实时监测掘进机状态。

6 结 论

(1)针对掘进工作面成形截割过程中,悬臂式掘进机的截割轨迹规划难题,提出一种数字孪生驱动的悬臂式掘进机“虚拟示教”轨迹规划新模式,解决了前期“人工示教”模式下依靠掘进机司机人工控制,难以保证轨迹优化和合理性的弊端,运用数字孪生技术可以结合巷道边界数学建模规划和虚拟规划的优势,对破解巷道智能掘进的规划轨迹瓶颈具有重要意义。

(2)对悬臂式掘进机“虚拟示教”记忆截割关键技术进行了深入探索,实现了虚拟示教、碰撞检测、虚拟仿真、虚拟监测和远程智能交互控制等功能,在自主研发的虚拟边界碰撞检测技术支持下,达到了截割轨迹虚拟示教和记忆截割控制。

(3)提出一种迭代学习与滑模控制相结合的轨迹跟踪控制算法,通过建立截割部拉格朗日动力学模型,以“虚拟示教”所获轨迹为控制器输入,构建基于机身和截割部位姿为反馈的巷道成形轨迹跟踪闭环控制系统,实现末端执行器——截割头对示教轨迹的精确跟踪。

(4)搭建了基于Unity3D 和Matlab 的悬臂式掘进机记忆截割联合仿真平台,对记忆截割控制方法进行测试表明了系统达到设计要求。同时在井下巷道初步验证了虚拟示教、记忆截割和虚拟监控等功能,“虚拟示教”可以满足巷道成形截割控制的要求,为复杂环境下的掘进装备记忆截割与智能化控制提供创新性的思路与方法。

以孪生数据驱动虚实共智,以虚拟现实多维呈现复杂生产场景,为煤矿井下恶劣复杂环境自动化、智能化的生产过程常态化控制提供了无尽的遐想,本文探索了虚拟示教、虚拟碰撞、虚拟监测和远程虚拟操控相关技术,但是在后续的研究中,对于虚拟示教过程中人机交互的可靠性和精准度,以及对于夹矸等复杂情况下的轨迹优化问题还需进一步研究,以推进该项技术在实际生产中发挥更大作用。