炼焦煤热解收缩特性对焦炭成块性能影响

2023-12-11王明登徐国忠郑亚杰钟祥云白金锋

刘 洋 , 王明登 , 徐国忠 , 郑亚杰 , 李 超 , 钟祥云 , 刘 洋 , 白金锋

(1.辽宁科技大学 辽宁省煤化工工程技术研究中心, 辽宁 鞍山 114051;2.中冶焦耐工程技术有限公司, 辽宁 大连 116085)

随着钢铁行业的快速发展,高炉大型化成为冶金发展的必然趋势。伴随着高炉大型化发展和喷煤比的提高,以及国家双碳战略目标下高炉喷氢和富氢原料等技术的开发利用[1-3],使得焦炭在高炉内停留时间延长且焦比大幅降低[4]。这就对高炉冶金焦性能提出了更高的要求,特别对焦炭原料的疏松骨架作用更加苛刻。再加上大型高炉对透气性、燃烧比等指标的重点关注,要求焦炭除具有优异的冷态强度和热态性能外,还必须具备足够的块度。因此对炼焦煤成焦过程中焦炭平均块度和块度分布的影响研究显得十分必要。

关于焦炭热态性能的研究已经受到煤化工作者的高度重视。然而,针对焦炭成块特性影响因素的研究鲜有报道。NOMURA 等[5-8]发现适当减少配煤水分和延长炭化时间等均会对焦炭块度产生积极影响;杨志荣等[9-11]通过配煤炼焦发现,增加焦煤配比,可以有效改善焦炭粒度。TAE 等[12-14]发现焦炭的块度和强度受焦化过程中裂纹形成的影响,裂纹多且深的焦炭,块度相对较小且强度较低。MATSUO 等[15-16]研究炼焦煤中惰性组分对焦炭收缩的影响,发现惰性物延伸出来的裂纹阻碍了焦炭的收缩,大大降低了焦炭的收缩率。KIMURA 等[17]利用Gaudin-Meloy-Harris 尺寸分布函数研究,添加焦粉后会提高焦炭的平均粒径。ZHANG 等[18-20]通过模型预测建立焦炭收缩模型,发现炼焦条件如水分、温度等会导致焦炭收缩的增加。综上所述,目前对焦炭平均粒径的控制主要采用在炼焦煤中增加焦煤,瘦煤比例或配入焦粉,以及控制炼焦工艺条件等手段。而通过炼焦煤粒度和热解过程变化对焦炭块度的影响研究鲜有报道,因此,采用炼焦煤成焦过程热解收缩特性进行块度控制研究,尤其是量化热解收缩性能与焦炭成块性能关系意义重大。

基于炼焦煤种类和性质的差异,结焦过程中常会伴随着不同程度的热解收缩[21-22],而炼焦煤的热解收缩程度直接决定其生成焦炭的裂纹数量,进而影响焦炭的块度和强度。因此,笔者通过研究炼焦煤在不同实验条件下的热解收缩能力、收缩动力学参数和成块性能,探讨热解收缩程度对焦炭块度的影响并建立数学关系,以期通过炼焦煤热解收缩系数和收缩动力学来有效预测焦炭的平均块度。

1 实 验

1.1 实验原料

实验用煤为国内某钢铁企业炼焦厂提供的8 种单一煤种炼焦煤,包括兖矿气煤、双鸭山和东山恒山1/3 焦煤、钱家营肥煤、马兰、龙湖和萨阿吉焦煤以及白壁关瘦煤。实验用煤的常规性能见表1。

表1 炼焦煤常规性能Table 1 Routine analysis of coking coal

1.2 试验焦炉炼焦实验

炼焦实验要求入炉干基物料总质量为2 kg,入炉煤水分为10%,将炼焦原料搅拌均匀后装入特定纸盒中。当焦炉炉墙升温至800 ℃并恒温30 min 后将装炉煤推入焦炉炉膛。设置炉墙温度在3.5 h 后升至1 050 ℃,随后恒温。直至焦饼中心温度达到950 ℃以上时停止加热,用时约为5.5 h。取出焦炭并采用湿法熄焦,将冷却后的焦炭烘干装袋以备后续实验使用。

1.3 焦炭收缩性能及其块度的表征

1.3.1 炼焦煤热解收缩性能测定

炼焦煤的热解收缩系数采用改进的奥亚膨胀仪进行实验研究。将试验终温升高到900 ℃,在常温~300 ℃,升温速率为3 ℃/min;在300~850 ℃,升温速率为1.5 ℃/min。实验装置如图1 所示。

图1 炼焦煤热解膨胀收缩测定仪Fig.1 Coking coal pyrolysis expansion and contraction tester

该装置可以反映煤在热塑性温度区间的收缩膨胀,也能反应较高温度区间内的半焦收缩。另外,该装置还具备数据自动采集功能。其方法结合GB 5450—85《烟煤奥亚膨胀计试验》,收缩系数计算公式为

其中,α为热解收缩系数,℃-1;L0为胶质体固化后煤笔的初始长度,mm; ΔL为单位温度区间胶质体固化后煤笔长度变化量,mm; ΔT为温度差,℃。各参数表示内容如图2 所示。

图2 炼焦煤热解膨胀收缩Fig.2 Expansion and contraction diagram of coking coal during pyrolysis process

在炼焦煤热解达到最大膨胀度后进入收缩阶段。假设煤笔的初始长度为L0,在某一时刻t煤笔长度变为L,则其收缩率[23]可表示为

式中,γ为炼焦煤热解收缩率,%;L∞为收缩结束时的长度,mm;A为指前因子,min-1;E为表观活化能,J/mol;R为气体常数,8.314 J/(mol·K);T为热力学温度,K。

1.3.2 焦炭成块性能分析

(3)经无损检测得到的实心板梁混凝土推定强度均在36.5 MPa以上,偏于安全考虑,本次检算取JTJ 023—85《公路钢筋混凝土及预应力混凝土桥涵设计规范》[3]中的C30混凝土强度设计值。

将制得的2 kg 焦炉焦炭冷却后,用孔径60、40、30 和20 mm 的圆孔筛对焦炭进行筛分。每个筛级焦炭的质量与焦炭总质量的比为该粒级的质量分数。焦炭平均块度(Ms)[24]为

式中,Ms为焦炭平均块度,mm;di为按筛级上、下限焦炭直径的平均值,mm;αi为按筛级上、下限的焦炭质量分数,%。

若筛分组成由60、40、30 和20 mm 筛孔测得,则

式中,α>60、α40~60、α30~40、α20~30和α<20依次对应粒级> 60、40~60、30~40、20~30 和< 20 mm 的焦炭质量分数,%。

2 结果与讨论

2.1 炼焦煤变质程度及细度对焦炭成块性能影响

2.1.1 煤化度对焦炭成块性能影响

为了研究炼焦煤性质与其形成焦炭性状的关联性,实验对各单种煤进行2 kg 焦炉炼焦实验,对形成焦炭的粒度分布进行了分析,结果如图3 所示。

图3 不同变质程度炼焦煤焦炭块度分布Fig.3 Distribution of coke lumpiness size of coking coal with different metamorphic degree

由图3 可以看出,不同变质程度炼焦煤的块度分布有较大差别。LH 焦煤、SAJ 焦煤和ML 焦煤焦炭块度大于60 mm 部分占比较高,均在20%以上;BBG 瘦煤、SYS1/3 焦煤和QJY 肥煤焦炭块度大于60 mm 的占比较低,仅为10%左右;而YK 气煤和DSHS1/3 焦煤的焦炭粒度块度普遍较小,均小于60 mm。其中QJY 肥煤、ML 焦煤、LH 焦煤、SAJ 焦煤和BBG 瘦煤焦炭块度大于40 mm 部分占比超过70%,LH 焦煤和BBG 瘦煤则达到80%以上,而YK气煤和DSHS1/3 焦煤形成焦炭的大块较少,这也是由于自身的高挥发分和低黏结性造成的。

由图4 可以看出,焦炭的平均块度随炼焦煤变质程度的增加呈先增大后减小的趋势。YK 气煤焦炭平均块度最小为38.9 mm,焦炭平均块度较大的是LH焦煤、SAJ 焦煤和BBG 瘦煤,分别为51.0、50.5 和48.5 mm。由此可知,在热解收缩时,挥发分较高的炼焦煤成焦后焦炭块度较小。YK 气煤、SYS1/3 焦煤、QJY 肥煤和DSHS1/3 焦煤成块性相对较差,而LH 焦煤、SAJ 焦煤和BBG 焦煤的挥发分相对较低,焦炭的成块性能增强明显。在热解过程中收缩能力强的焦炭,在半焦收缩时,焦炭间互相作用力大使焦炭裂纹多且深,易碎,导致平均块度较小。

图4 不同变质程度炼焦煤形成焦炭的平均块度Fig.4 Average particle size of coke of coking coal with different metamorphic degree

2.1.2 入炉煤细度对焦炭成块性能影响

入炉煤细度对焦炭块度影响较大,为了在后续实验中选取最优细度,更好地呈现热解收缩对焦炭块度的影响,在此首先要确定入炉煤合理细度。实验研究了不同细度下炼焦煤炭化后焦炭成块性及其块度分布的变化规律。焦炭的块度分布和平均块度如图5所示。

图5 不同细度炼焦煤形成焦炭块度的分布Fig.5 Distribution of lumpiness size of coking coal with different fineness

由图5 可以看出,焦炭的块度与其入炉煤细度有较为密切的关系,且不同煤化度炼焦煤受细度影响程度不同。YK 气煤焦炭块度较小,不同细度下焦炭块度大于60 mm 占比均为0。随入炉煤细度的增加,YK 气煤大块焦比例增加。当入炉煤细度由65%增加到80%,焦炭块度大于40 mm 部分的占比由22.3%变为50.9%,提高了28.6%。但当入炉煤细度继续升高到85%时,焦炭块度大于40 mm 部分的占比又有较大下降。可知,YK 气煤的最佳入炉煤细度为80%。QJY 肥煤只有在入炉煤细度为75%时,出现了块度大于60 mm 的焦炭,其余入炉煤细度下焦炭的块度均小于60 mm,但当入炉煤细度为75%时,焦炭块度在40~60 mm 占比最高为68.0%。由此可知,QJY 肥煤的最佳入炉煤细度为75%。QJY 肥煤焦炭块度小于20 mm 部分的占比要明显高于其他炼焦煤,这是由于QJY 肥煤胶质体数量较多,热解时膨胀性能好,生成的焦炭裂纹多造成的。相比于YK 气煤和QJY 肥煤,SAJ 焦煤焦炭块度较好,在不同入炉煤细度下,块度大于40 mm 占比均能在80%以上。随着入炉煤细度的提高,大于60 mm 部分占比略有下降,40~60 mm 部分占比提升明显,且小于20 mm 的焦粉比例较低。综合来看,SAJ 焦煤细度在75%最为合理。BBG 瘦煤焦炭粒度大于60 mm 的占比随入炉煤细度的升高呈先减小后增大的趋势。在入炉煤细度为85%时,焦炭块度大于60 mm 的占比最高为42.7%;在入炉煤细度为75%时,焦炭块度大于60 mm 的占比最低为36.8%。但在不同细度下,焦炭块度在40 mm 以上的占比相仿,综合考虑,BBG 瘦煤最佳的入炉煤细度为80%~85%。

由图6 可知,YK 气煤、QJY 肥煤和SAJ 焦煤的焦炭平均块度均随着入炉煤细度的增大呈先升高后降低趋势。但YK 气煤和SAJ 焦煤块度随细度变化较平缓,QJY 肥煤在75%细度时焦炭块度有明显提升。当细度为75%时,焦炭的平均块度最大,其中SAJ 焦煤的平均块度为50.5 mm,明显高于YK 气煤的38.9 mm 和QJY 肥煤的44.5 mm。在配煤炼焦时,将YK 气煤、QJY 肥煤和SAJ 焦煤细度控制在75%附近,有利于焦炭块度的提升。而BBG 瘦煤焦炭的平均块度随入炉煤细度的增加呈先减小后增大的趋势。在入炉煤细度为75%,焦炭的平均块度最小仅为48.5 mm;在入炉煤细度为85%,焦炭的平均块度最大为51.4 mm。瘦煤在配煤炼焦时,粉的稍微碎一些,有利于焦炭块度的提高。

图6 炼焦煤细度对焦炭平均块度的影响Fig.6 Effect of fineness on average lumpiness size of coke

2.2 炼焦煤热解收缩过程

基于炼焦煤成焦原理,煤料在热解过程中的热解收缩能力对焦炭性能具有重要影响。由2.1.2 节可知,除BBG 瘦煤外,炼焦煤在细度为75%时,焦炭成块性能相对最佳。所以实验探讨了8 种典型炼焦煤在此细度下热解过程中自身膨胀性能、热解收缩系数和热解收缩动力学变化规律,结果如图7 所示。

图7 炼焦煤热解过程膨胀收缩度曲线Fig.7 Expansion-contraction curves of coking coal during pyrolysis

由图7 可知,不同变质程度炼焦煤在热解过程中膨胀和收缩能力不同。YK 气煤和DSHS1/3 焦煤热解时产生的胶质体稳定性差,挥发分快速冲破胶质体,故无膨胀性能;SYS1/3 焦煤的最大膨胀度为25.3%,QJY 肥煤的黏结性较好,在热解时产生的胶质体数量多,胶质体性质稳定,透气性差。当挥发分析出时,要克服的阻力较大,所以其膨胀度最大为107.8%。ML焦煤原于自身较好的黏结能力,所以膨胀度仅次于QJY 肥煤达到90.2%。同为焦煤,但由于黏结指数和胶质层厚度的差异,LH 焦煤无论是在黏结能力还是在胶质体数量上均低于ML 焦煤,膨胀度为57.5%。SAJ 焦煤变质程度在焦煤中偏低,黏结性指标较ML焦煤有一定差距,所以热解过程中的最大膨胀度仅为28.2%,BBG 瘦煤热解时产生的胶质体含量少,难以形成稳定的液膜,气体能够轻易穿透并逸出,呈现仅收缩状态。

各单种炼焦煤在热解温度480~530 ℃时,达到膨胀度最大值,随着热解温度的继续升高,炼焦煤开始进入半焦收缩阶段。各炼焦煤的半焦收缩系数曲线如图8 所示。由图8 可知,在热解过程中,炼焦煤会产生2 个收缩峰,第1 收缩峰在500~550 ℃,第2收缩峰在700~750 ℃。由于第2 收缩峰与煤性质关系不大,主要与炼焦条件有关,而不同炼焦煤则是在同一温度条件下进行的。所以笔者着重研究炼焦煤的第1 收缩峰。第1 收缩峰主要与煤的变质程度有关,随着变质程度的升高,收缩系数呈现先升高后降低的趋势,且产生峰值时的温度向高温段偏移。变质程度较低的YK 气煤、SYS1/3 焦煤和DSHS1/3 焦煤挥发分较高,热解过程中气体逸出较多,收缩系数较高,且热解收缩系数达到最大时温度低,未形成较厚胶质体时固化层就开始收缩,单独炼焦时生成的焦炭裂纹数量较多,焦炭块度和强度偏小。QJY 肥煤热解收缩系数与DSHS1/3 焦煤相近,层间剪应力作用较大,但其黏结性强,塑性区间大,胶质体质量好,焦炭强度优于DSHS1/3 焦煤且裂纹数量少且浅。ML 焦煤和LH 焦煤收缩系数虽低于QJY 肥煤,但膨胀收缩能力较好,焦炭块度相对较大。SAJ 焦煤和BBG 瘦煤碍于自身黏结能力的影响,热解过程中产生的胶质体较少,收缩能力较差。

图8 炼焦煤热解收缩系数曲线Fig.8 Pyrolysis shrinkage coefficient curves of coking coal

2.3 炼焦煤热解收缩动力学研究

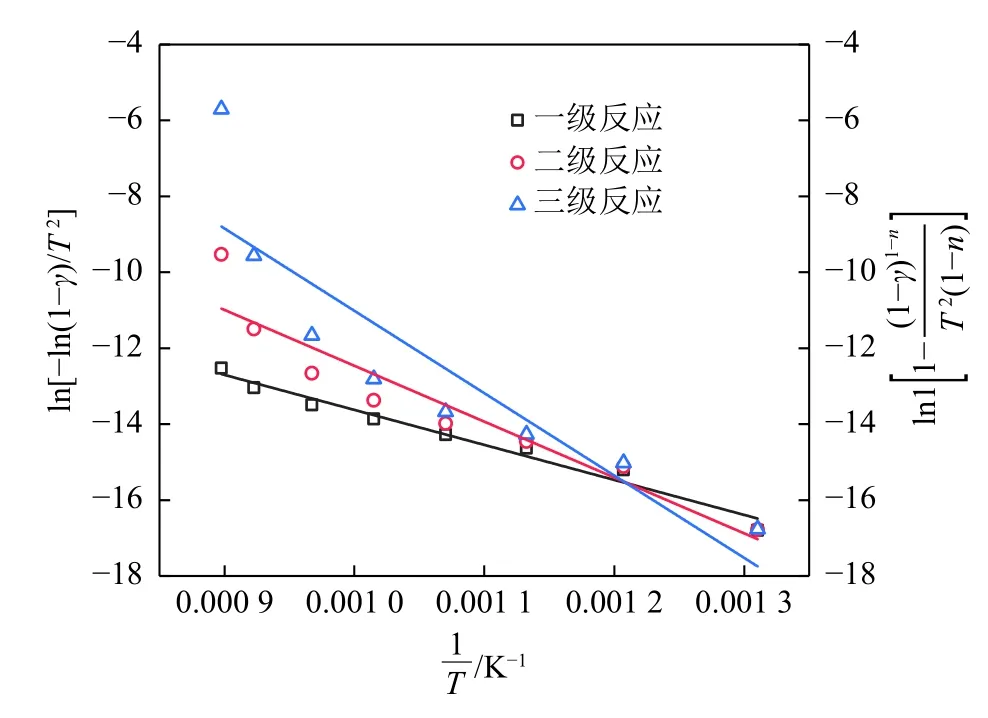

对热解收缩过程进行动力学分析,可以通过活化能较准确的分析炼焦煤收缩能力以及收缩难易程度。由于炼焦煤热解过程反应机理相同,选取SYS1/3 焦煤在反应级数n分别为1、2 和3 下进行动力学拟合,以选取最佳的反应模型,ln[-ln(1-γ)/T2]和与1/T曲线如图9 所示。

图9 不同反应级数SYS1/3 焦煤ln[-ln(1-γ)/T2]和ln与1/T 曲线Fig.9 ln[-ln(1-γ)/T2] and ln and 1/T curves of SYS1/3 with different reaction level

通过图9 可知,在炼焦煤480~850 ℃的热解收缩温度区间里,一级反应的动力学拟合曲线相关系数r最好达0.987。说明在此温度区间的热解收缩过程,更符合一级动力学反应模型。对图8 中8 种炼焦煤收缩度曲线进行动力学分析,动力学参数见表2。8 种炼焦煤的热解收缩过程拟合曲线的相关系数r都可以达到0.977 以上。且随着炼焦煤变质程度的加深,收缩温度范围逐渐偏向高温段,初始温度由YK 气煤的491 ℃提高到BBG 瘦煤的526 ℃。收缩结束温度BBG 瘦煤为851 ℃,同样为8 种炼焦煤之最。随着炼焦煤变质程度的提高,热解收缩时需要的活化能逐渐提高,其中LH 焦煤、SAJ 焦煤和BBG 瘦煤热解收缩的活化能高于100 kJ/mol 分别达到106.1、118.9 和131.5 kJ/mol。这是因为变质程度高的煤,大分子芳香结构居多,芳香环缩合程度高。热解时需要更高的能量才能使芳香结构分解,完成收缩过程。

表2 炼焦煤热解收缩动力学参数Table 2 Kinetic parameters of pyrolysis shrinkage of coking coal

2.4 炼焦煤热解收缩系数及活化能与其焦炭平均块度的关系

2.4.1 炼焦煤热解收缩系数与焦炭平均块度的关系

根据上述实验得知,炼焦煤挥发分的差异性以及在热解过程中表现出的不同收缩能力,使得不同变质程度炼焦煤的成块性能有明显差异。但都没有建立挥发分和焦炭块度的紧密联系。所以实验进一步研究炼焦煤热解收缩系数与焦炭平均块度的关系,将炼焦煤热解收缩过程中收缩系数的最大值与该焦炭的平均块度进行关联,结果如图10 所示。

图10 炼焦煤热解收缩系数与焦炭平均块度的关系Fig.10 Relation between pyrolysis shrinkage coefficient and coke average lumpiness size

研究了8 种不同煤化度炼焦煤在500~550 ℃收缩能力对其焦炭平均块度的影响。随着炼焦煤热解收缩系数的提高,焦炭的平均块度呈现降低趋势。收缩系数高,说明碳骨架间相互作用能力强,收缩过程中碳骨架受到的冲击更剧烈,超过焦炭自身强度后,骨架破碎,块度相应变小。SAJ 焦煤热解收缩系数最小为4.10×10-4℃-1,但焦炭的平均块度却高达50.5 mm。焦炭平均块度仅为38.9 mm 的YK 气煤热解收缩系数则高达8.51×10-4℃-1。通过8 种炼焦煤热解收缩系数与焦炭平均块度的分析,建立了相关系数为0.902 的回归方程,可使炼焦煤通过热解收缩过程变化来较为准确的预测焦炭块度。

2.4.2 炼焦煤热解收缩活化能与焦炭平均块度的关系由2.4.1 节可知,在炼焦煤热解收缩过程中,收缩系数对焦炭块度有较为明显作用。然而热解收缩活化能又对收缩程度起到至关重要的作用,为了更准确、具体了解热解活化能对热解收缩,进而对焦炭块度的影响。热解收缩所需活化能与焦炭平均块度的关系如图11 所示。

图11 炼焦煤热解所需活化能与焦炭平均块度的关系Fig.11 Relation between activation energy and coke average lumpiness size

由表2 可知,8 种炼焦煤的热解收缩活化能在70~140 kJ/mol,随着热解所需活化能的升高,焦炭的平均块度呈现先升高后降低的趋势。在热解过程中,YK 气煤仅需70.1 kJ/mol 就能完成收缩过程,而BBG 瘦煤则需要131.5 kJ/mol 完成此过程。在相同的炼焦条件及热量输出下,YK 气煤会先一步并剧烈的完成收缩过程,会对焦炭骨架施加更多的外力,导致焦炭的平均块度较低仅为38.9 mm。BBG 瘦煤相对YK 气煤收缩时需要更高的热量,所以收缩过程会更难更缓慢的进行,焦炭骨架间相互作用力更小,形成焦炭平均块度较高,达到48.5 mm。其中LH 焦煤和SAJ 焦煤虽然活化能低于BBG 瘦煤,但焦炭平均块度则高于BBG 瘦煤,这是因为LH 焦煤和SAJ 焦煤虽然热解收缩程度高于BBG 瘦煤,但这2 种焦煤在黏结能力上强于BBG 瘦煤,收缩时能够更好地将煤粒结合到一起,形成高强度碳骨架结构[25-26]。建立了炼焦煤热解收缩活化能与焦炭平均块度的关系方程,2 者相关系数为0.94。进而通过热解收缩系数与收缩活化能的变化共同预测焦炭平均块度,为炼焦焦炭质量的提高提供技术支持。

3 结 论

(1)不同煤化度炼焦煤成焦后焦炭块度不同,高挥发分YK 气煤和DSHS1/3 焦煤形成焦炭块度较小,平均块度分别为38.9、44.1 mm,挥发分较低的SAJ 焦煤和BBG 焦煤形成焦炭的平均块度分别为50.5 和48.5 mm。且炼焦煤细度不同,平均块度亦有差异,YK 气煤、QJY 肥煤和SAY 焦煤在细度75%时,所炼制焦炭平均块度最大,而BBG 瘦煤则在细度85%时,获得焦炭平均块度最大值。

(2)炼焦煤在热解温度500~550 ℃会产生收缩峰,炼焦煤收缩系数随着煤变质程度升高呈下降趋势。低变质程度YK 气煤收缩系数为8.51×10-4℃-1,变质程度较高的BBG 瘦煤收缩系数为4.55×10-4℃-1。

(3)通过对炼焦煤热解收缩动力学的研究发现,随着炼焦煤变质程度的加深,热解收缩初始温度和所需活化能均有所提高。从YK 气煤的491 ℃和70.1 kJ/mol提高到BBG 瘦煤的526 ℃和131.5 kJ/mol。

(4)炼焦煤热解收缩系数对焦炭块度均有较大影响,且具有很好的线性相关性,热解收缩系数α与焦炭平均块度Ms的线性方程相关系数为0.90。因此,可以通过炼焦煤热解收缩系数预测焦炭的平均块度。