热加工方式对猪肉品质及氧化特性的影响

2023-12-11冯美琴

袁 静,冯美琴,孙 健,*

(1.南京农业大学食品科学技术学院,国家肉品质量安全控制工程技术研究中心,江苏 南京 210095;2.金陵科技学院动物科学与食品工程学院,江苏 南京 210038)

猪肉为高质量的蛋白质来源,同时富含VB以及铁、铜、锌和锰等矿物质[1],在人类生存所需肉类食物中占有重要地位,2021年我国猪肉产量达到5 296万 t[2]。在我国,猪肉常见的热加工方式有煮制、微波、蒸制、烤制、炸制、热烟熏、油封、真空低温慢煮等[3]。对猪肉进行热加工不仅能增强其风味及口感,还能杀死病原体、灭活抗营养酶、提高其消化率和生物利用度[4]。

不同的热加工方法对肉制品的感官和物理化学性质的影响是科学家和消费者共同关注的话题[5]。章杰等[6]比较分析了蒸、煮、炸、烤、微波对猪背最长肌肉品质的影响,结果表明微波处理所得样品的硬度、粗蛋白、粗脂肪含量最高,煮制对pH值、粗蛋白含量等影响最小。夏陆阳等[7]研究了煮制、烤制、油炸等方式对圩猪和程岭黑猪肉品质的影响,结果表明煮制加工适宜于圩猪,油炸适宜于程岭黑猪。柏霜等[8]研究了不同高温烹饪方式加工过程中滩羊肉风味的差异,发现炒制得到的肉制品挥发性风味化合物含量及种类均相对较高。但前人的研究鲜见以具体的中心温度作为加工的终点温度,本实验对比研究相同终点温度下煮制、微波、烤制、炸制4 种热加工方式对猪肉品质的影响,以填补当前的研究空白。

对于肉制品来说,同时实现可口和安全至关重要,目前推荐的猪肉安全中心温度范围在65~75 ℃之间[9]。在此基础上,结合4 种热加工方式的实际操作情况,本实验将4 种热加工方式下的猪肉中心温度均定为80 ℃,通过探究4 种热加工方式对加工损失、肉色、剪切力、质构、基本组分、气味、滋味等品质指标及羰基含量和硫代巴比妥酸反应物(thiobarbituric acid reactive substance,TBARS)值等氧化指标的影响,为猪肉热加工方式的选择提供参考。

1 材料与方法

1.1 材料与试剂

猪里脊 江苏雨润食品产业集团有限公司;金龙鱼食用调和油 南京华润苏果超市。

凯氏定氮高效催化片、三氯乙酸 南京晶格化学科技有限公司;盐酸滴定液(0.100 1 mol/L)、氯化钾、2,4-二硝基苯肼、硫代巴比妥酸 南京丁贝生物科技有限公司。所用试剂均为分析纯。

1.2 仪器与设备

C21-IH01KN电磁炉、K10FK810多功能电烤箱、平底炒锅 苏泊尔集团有限公司;微波炉 广东格兰仕集团有限公司;Test 0735-2热电偶温度计 南京科尔仪器设备有限公司;XY.105MW卤素水分测定仪 常州市幸运电子设备有限公司;C-LM3B数显式肌肉嫩度仪东北农业大学工程学院;TA-XT2i质构仪 英国Stable Micro Systems公司;CR-400便携式色差仪 日本Konica Minolta公司;全自动凯氏定氮仪 丹麦FOSS分析仪器有限公司;M2e多功能酶标仪 德国MD公司;PD500-TP匀浆机 英国PRIMA公司。

1.3 方法

1.3.1 样品的处理

用清水将猪肉表面冲洗干净,切成5 cm×5 cm×2 cm的小块,为了避免调味料对实验结果的影响,本实验中的猪肉在加工过程中均未添加任何调味料。以不经热加工的新鲜生猪肉为对照组,处理组进行以下热加工。1)煮制:处理组肉样插入中心温度计,待水沸腾后下锅煮制,当其中心温度达到80 ℃时立刻取出,将肉样表面水分擦干待测。2)微波:处理组肉样放入微波炉中,使用P-100%高火档,每10 s取出一次测量温度,当其中心温度达到80 ℃时不再继续放入,将肉样表面水分擦干待测。3)烤制:处理组肉样插入中心温度计,使用烤箱200 ℃烤制,当其中心温度达到80 ℃时立刻取出,将肉样表面水分擦干待测。4)炸制:处理组肉样插入中心温度计,电磁炉设置为煎炸档,待炒锅中油温达到180 ℃后下锅炸制,当肉样中心温度达到80 ℃时立刻取出,将肉样表面水分擦干待测。每处理一块样品需及时更换新油。

1.3.2 加工损失率的测定

参考王静帆[10]的方法,加工前和加工完成后将肉样表面水分轻轻擦干并准确称质量(精确至0.01 g),分别记为m1/g、m2/g,每组测定12 次。按照下式进行加工损失率的计算。

1.3.3 肉色的测定

将肉样表面水分轻轻擦干,利用便携式色差仪,用标准白板校准后进行肉色的测定。测定样品时将色差仪的镜头垂直置于肉面上,每个样品随机选取3 个位置进行测定,每个位置重复测定3 次,记录亮度(L*值)、红度(a*值)、黄度(b*值)。

1.3.4 剪切力的测定

参考刘凡等[11]的方法并稍作改动,将对照组和处理组肉样沿着肌纤维的方向分切成若干个3.0 cm×1.0 cm×1.0 cm的肉柱,每次测定时垂直于肌纤维方向将其放置在嫩度仪上,测试速率为1.0 mm/s,每组样品均平行测定6 次,取平均值。

1.3.5 质构的测定

参考任国艳等[12]的方法并稍作改动。将每个肉样切成若干个1.0 cm×1.0 cm×1.0 cm的肉块,测定时将每个肉柱放在质构仪测试平台中央,每组样品均进行6 次平行实验。选用P/1000型探头,测定参数设置为:探头回升到距肉品表面高度15 mm,测试前速率为120 mm/min,测试速率为60 mm/min,测试后速率为300 mm/min,测定应变量为75%,起始力为1 N。

1.3.6 基本组分的测定

按照GB 5009.5—2016《食品安全国家标准 食品中蛋白质的测定》中的凯氏定氮法测定蛋白质含量。按照GB 5009.4—2016《食品安全国家标准 食品中灰分的测定》中的食品中总灰分的测定方法测定灰分含量。参考张泽等[13]的方法利用卤素水分测定仪测定水分质量分数。

1.3.7 电子鼻测定

参考Chen Jiahui等[14]的方法并稍作改动,将肉样绞碎,准确称取2.0 g碎肉样置于20 mL圆底螺口顶空瓶中。测定前将顶空瓶放置在水浴锅(50 ℃)中平衡30 min。采用PEN3型电子鼻检测器对样品的宏观气味进行测定,测定时快速且平稳地将探测针头插入密封的顶空瓶中,针头不要接触到肉样。测定参数设置:传感器清洗时间为120 s,预进样时间和归零时间均为5 s,测定时间为120 s,传感器载气流速为400 mL/min,样品载气流速为200 mL/min。每组样品均平行测定3次,不同组别测定结束后及时更换针头。

1.3.8 电子舌测定

参考Tian Xiaojing等[15]的方法并稍作修改。将肉样绞碎,准确称取10.0 g碎肉样品,加入200 mL去离子水后利用匀浆机冰浴搅拌(10 000 r/min、30 s,2 次,每次间隔30 s)。之后在8 000 r/min下离心10 min,将得到的混合物通过8 层脱脂纱布去除固形物,收集到的滤液再用0.22 μm水系滤膜过滤,将得到澄清透明的液体放入电子舌专用小烧杯中,待电子舌系统自检结束后上机测定。测定参数设置为:采样时间30 s,测量回味时间30 s,清洗时间5 min,每组样品均平行测定4 次。

1.3.9 羰基含量的测定

参考彭珠妮等[16]的方法并稍作修改。将肉样绞碎,准确称取5.0 g碎肉样,加入15 mL焦磷酸缓冲液(2.0 mmol/L Na2P4O7、10 mmol/L Tris-马来酸、100 mmol/L KCl、2.0 mmol/L MgCl2、2.0 mmol/L乙二醇四乙酸,pH 7.4)进行冰浴匀浆(10 000 r/min、30 s、2 次,每次间隔30 s)。每个样品均各取2 份1 mL匀浆液于2 个10 mL离心管中,分别加入4 mL三氯乙酸溶液(20 g/100 mL)后进行离心(4 ℃、8 000 r/min、5 min),弃上清液,其中一管加入4 mL 2 mol/L HCl溶液用来测定样品的蛋白质量浓度,作为对照管;另一管加入4 mL 2,4-二硝基苯肼溶液(2,4-dinitrophenyl hydrazine,DNPH)(0.2 g/100 mL,溶解于2 mol/L HCl溶液中)作为实验管。此后2 个试管操作相同,即室温条件下暗反应1 h,反应期间每隔10 min避光涡旋30 s。暗反应结束后加入4 mL三氯乙酸(20 g/100 mL),涡旋15 s后离心(4 ℃、8 000 r/min、5 min),弃上清液,加入2 mL乙醇/乙酸乙酯溶液(体积比1∶1)后离心(4 ℃、8 000 r/min、5 min),弃上清液,重复3 次以去除多余的DNPH。之后加入3 mL磷酸钠缓冲液(20 mmol/L,含6 mol/L盐酸胍,pH 6.5),涡旋15 s混匀,置于37 ℃烘箱中温育,30 min后离心(4 ℃、8 000 r/min、5 min),得到的上清液为最终的待测液。实验管于370 nm波长处测定吸光度以计算羰基含量,对照管于280 nm波长处测定蛋白质浓度(用牛血清白蛋白作标准曲线计算)。蛋白质羰基摩尔消光系数为22 mL/(μmol·cm),样品的羰基含量表示为每毫克蛋白质中所含羰基的物质的量,单位为nmol/mg。

1.3.10 TBARS值的测定

参考张秀花等[17]的方法并稍作改动。将肉样绞碎,准确称取0.5 g碎肉样至10 mL离心管中,加入3.5 mL三氯乙酸溶液(7.5 g/100 mL)后冰浴匀浆(10 000 r/min、30 s,2 次,每次间隔30 s),之后离心(4 ℃、13 000 r/min、10 min)。取2 mL上清液转移到新的离心管中,加入2 mL硫代巴比妥酸溶液(0.02 mol/L)涡旋混匀后置于95 ℃水浴锅中反应30 min,反应结束后用流动水冷却至室温,于532 nm波长处测定吸光度。TBARS值用每千克肉中所含丙二醛(malondialdehyde,MDA)的质量表示,单位为mg/kg。

1.4 数据统计与分析

每项实验均进行3 次重复,采用SPSS Statistics 26软件对数据进行方差分析,结果表示为平均值±标准差的形式,P<0.05表示数据间存在显著性差异。采用Excel 2016软件处理数据,采用Origin 2017软件绘图。

2 结果与分析

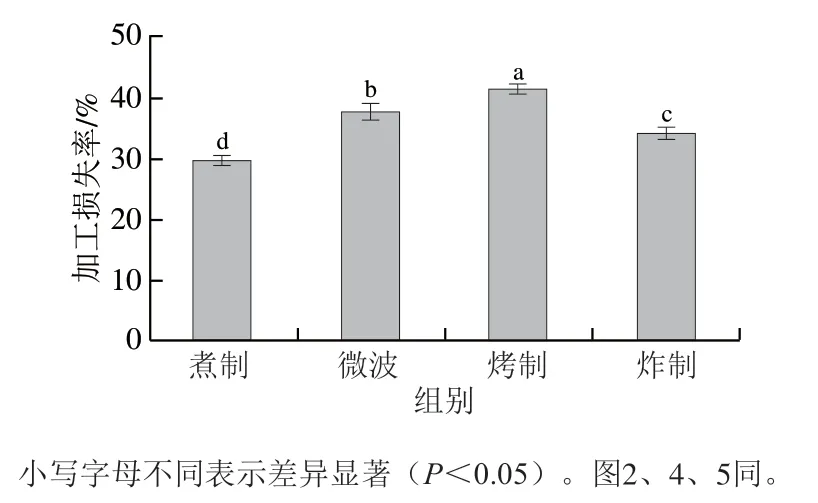

2.1 热加工方式对猪肉加工损失率的影响

加工损失率是衡量肉持水性的重要指标,加工过程中,温度的升高使猪肉蛋白受热变性,肌纤维结构发生改变,肌肉纤维细胞横向和纵向收缩、肌浆蛋白聚集、凝胶形成以及结缔组织收缩和溶解,均可导致水从肌纤维中流出,进而导致肉的持水性降低[18]。由图1可知,不同热加工方式下猪肉的加工损失率存在显著差异(P<0.05),烤制时猪肉的加工损失率最大,其次是微波及炸制,煮制的加工损失率最小,可知煮制时猪肉的持水性最好。韦婕妤[19]研究发现,煮制处理时羊肉饼水分损失率比微波、炸制处理时小,本实验结果与该结果相符。

图1 热加工方式对猪肉加工损失率的影响Fig. 1 Effects of thermal processing methods on the cooking loss rate of pork

2.2 热加工方式对猪肉色泽的影响

肉的色泽在加工过程中发生的改变取决于烹饪温度、肌肉类型和肌浆血红蛋白的化学反应,这是决定熟肉色泽的关键因素[20]。此外,肉制品的结构、水分含量、pH值、微生物腐败状态、氧化和变性也会影响其色泽[21]。由表1可知,4 种热加工方式对猪肉色泽影响的差异性主要体现在L*值和b*值上,加热后猪肉的L*值和b*值均显著增大(P<0.05)。L*值代表肉色的明暗度,肉色越白,反射光线的能力越强,L*值越大。煮制组色泽较浅且含水量最高,故L*值最大;炸制组由于色泽最深所以L*值较其他处理组低。a*值代表肉的红绿度,相比于对照组,烤制和炸制组a*值均显著升高(P<0.05),煮制和微波组a*值均有所下降,熟肉的红色主要由肌红蛋白的含量、氧化还原状态和热变性决定,受热处理方法和终点温度的影响[22],煮制和微波组a*值下降是由于在加工过程中蛋白质发生热变性,且肌红蛋白流失,肉色转变为灰白色;烤制和炸制组则是由于糖类物质与氨基酸之间发生美拉德反应,从而使a*值升高。b*值代表肉的黄蓝度,其值为正代表色泽偏黄,其值为负代表色泽偏蓝。炸制处理组由于油脂本身的金黄色以及美拉德反应生成有色物质,表面呈现为黄色,b*值最高。

表1 不同热加工方式对猪肉色泽的影响Table 1 Effect of different thermal processing methods on the color of pork

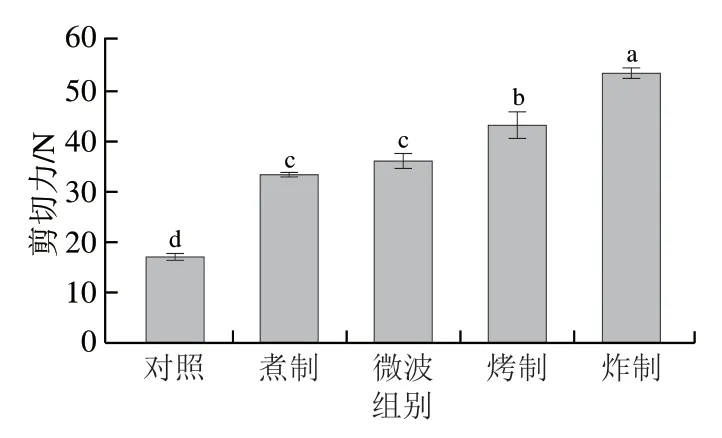

2.3 热加工方式对猪肉剪切力的影响

由图2可知,对照、煮制、微波、烤制、炸制组的剪切力分别是17.02、33.36、36.02、43.17、53.42 N。相比于对照组,4 种热加工方式处理后肉样的剪切力均显著增大(P<0.05),炸制组的剪切力最大,其次是烤制组,但微波和煮制组无显著差异(P>0.05)。有报道指出,肉制品在加工过程中,从肉中流失的水分含量与多汁性呈负相关,而多汁性和嫩度之间可能存在正相关关系[23],结合加工损失率结果,可以发现本研究中煮制、微波、烤制组与之相符。炸制组水分含量并非最低,但剪切力却最高,其原因可能是高温油炸引起肉表面的水分迅速蒸发,并在干燥的表面形成了较硬的外壳[24],从而增大了剪切力。

图2 热加工方式对猪肉剪切力的影响Fig. 2 Effects of thermal processing methods on the shear force of pork

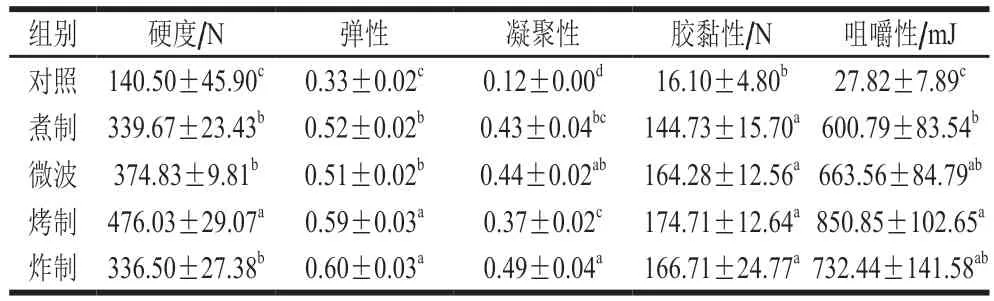

2.4 热加工方式对猪肉质构特性的影响

质构特性是肉品最重要的品质属性之一,质构特性指标与肉中肌纤维蛋白、肌肉细胞骨架、结缔组织等的结构以及水、脂肪的分布与含量有关[25]。由表2可知,相比于对照组,猪肉硬度、弹性、凝聚性、胶黏性和咀嚼性在经过4 种方式热加工后均发生显著变化(P<0.05),可见热加工方式对猪肉的质构特性有很大影响。烤制组硬度显著增大(P<0.05),煮制、微波、炸制组之间硬度差异不显著(P>0.05)。烤制和炸制组弹性显著高于煮制和微波组(P<0.05)。炸制组凝聚性显著大于煮制和烤制组,但炸制与微波组、煮制与烤制组之间凝聚性差异不显著(P>0.05)。4 种热加工方式之间胶黏性无显著差异(P>0.05)。煮制组咀嚼性最低。

表2 不同热加工方式对猪肉质构特性的影响Table 2 Effect of different thermal processing methods on textural characteristics of pork

2.5 热加工方式对猪肉基本组分的影响

由表3可知,相比于对照组,猪肉蛋白质、灰分含量及水分质量分数经过4 种方式热加工后均发生显著变化(P<0.05)。蛋白质含量、灰分含量排序均为烤制组>微波组>炸制组>煮制组>对照组。水分质量分数排序为烤制组<微波组<炸制组<煮制组<对照组。已有研究表明,肌原纤维蛋白保有肌肉内的大部分水分,温度升高会导致肌原纤维蛋白变性和收缩,引起肌纤维横向和纵向收缩,且收缩程度随着温度的升高而增加[26],从而导致水分大量流失,蛋白质、灰分等营养物质相对含量升高。本实验中猪肉经过4 种热加工方式处理后发生不同程度的加工损失,导致水分质量分数下降,蛋白质、灰分含量升高,因此蛋白质、灰分含量与加工损失率呈正相关,水分质量分数与加工损失率呈负相关。

表3 热加工方式对猪肉基本组分的影响Table 3 Effects of thermal processing methods on the basic composition of pork

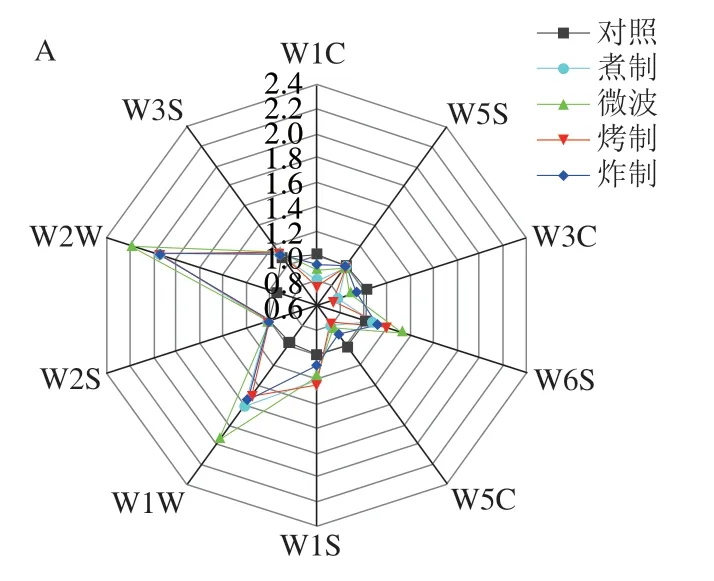

2.6 电子鼻测定结果

肉制品中的风味物质主要是脂肪氧化、美拉德反应和硫胺素降解形成的挥发性芳香化合物[27]。电子鼻的每个传感器及其可以检测的代表性敏感物质见表4。如图3A所示,经过4 种热加工方式处理后,与对照组相比,W1W、W2W、W1S、W6S的响应值均明显提高,而W1C、W3C、W5C的响应值均明显下降,W2S、W3S、W5S响应值无明显差异。表明猪肉经过热加工处理后既能够促进一些表现为肉香味挥发性物质的产生,也能减少胺类等具有不良气味的挥发性物质合成。W1W和W2W结果均显示微波处理组猪肉的含硫化合物含量较其他处理组高。

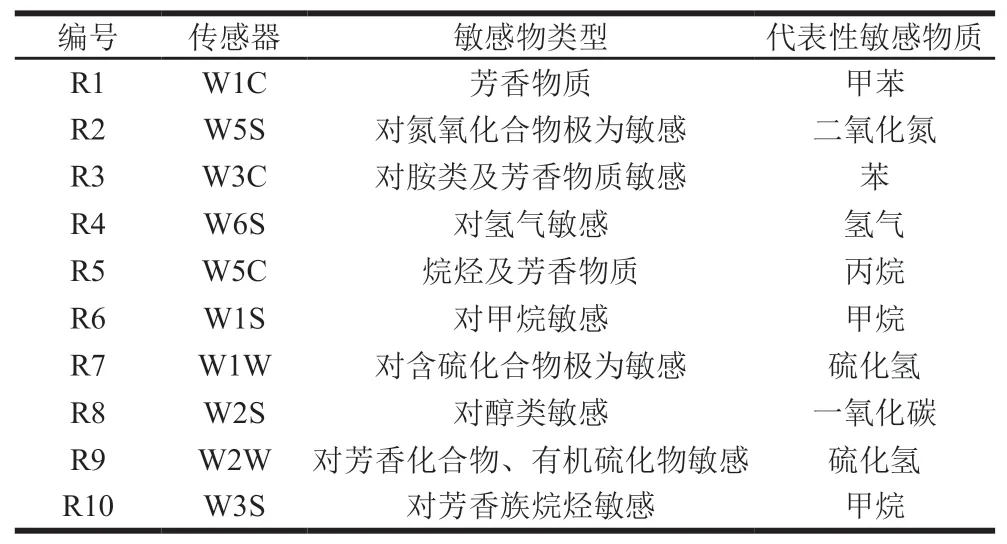

表4 PEN3型电子鼻传感器及代表性敏感物质Table 4 PEN3 E-nose sensors and representative sensitive substances

图3 不同猪肉的电子鼻响应值雷达图(A)和主成分分析得分图(B)Fig. 3 Radar plot (A) and principal component analysis (PCA) score plot (B) of the E-nose response data for different pork samples

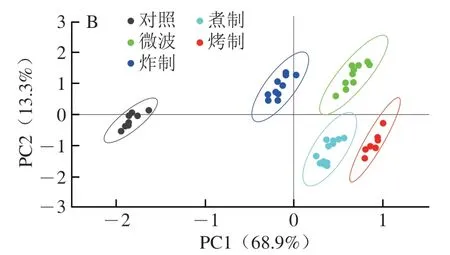

如图3B所示,第1主成分(PC1)的贡献率为68.9%,第2主成分(PC2)的贡献率为13.3%,两者的和为82.2%,大于80%,说明其包含了样品的大部分信息。不同热加工方式处理组之间不存在交集,说明其具有不同的主体风味特征。主成分分析结果表明,不同热加工方式处理后的猪肉在宏观风味上有明显区别,可以被电子鼻有效区分,这与4 种热加工过程中发生的美拉德反应程度和硫胺素降解程度不同有关。

2.7 电子舌测定结果

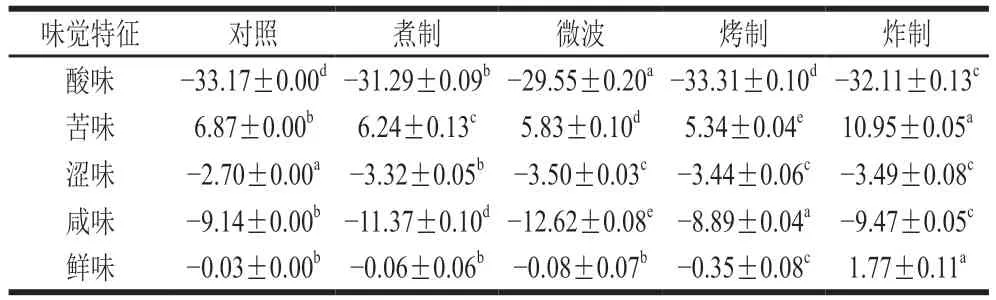

电子舌作为可以模拟人类味觉从而对液体样品中非挥发性化合物进行感官评价的一种电子仪器,已被广泛应用于测定肉的滋味品质[28-29]。在电子舌进行滋味测定时,每种味觉具有各自临界点,其值大于临界点才可以认为样品具有该种滋味,酸味、苦味、涩味、咸味、鲜味的临界点分别为-13、0、0、-6、0[30]。如表5所示,对照组与4 种热加工处理组的酸味、涩味、咸味均未大于临界点,可以认为不具有这些味道。与对照组相比,煮制、微波和烤制均使肉的苦味有所减少,但是炸制使苦味显著增加(P<0.05),这可能与炸制肉吸收了油的苦味有关;炸制显著增加了猪肉的鲜味(P<0.05),这可能是因为炸制增加了肉中呈鲜味的游离氨基酸、呈味核苷酸含量[31]。

表5 不同热加工方式的猪肉电子舌味觉特征值Table 5 E-tongue taste values of different thermally processed pork

2.8 热加工方式对猪肉羰基含量的影响

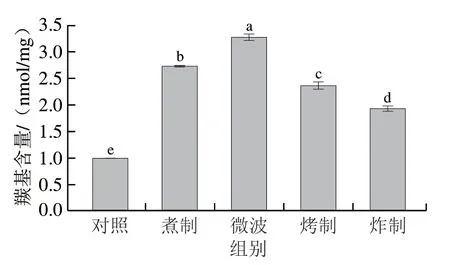

蛋白质氧化是由活性氧直接或通过与氧化应激次级产物反应间接诱导的蛋白质共价修饰,其通过自由基链式反应进行,这可能导致氨基酸侧链羰基化、游离巯基损失和蛋白质交联[32]。蛋白质羰基化作为蛋白质氧化的标志之一,通常用来衡量蛋白质的氧化程度,其值越高表示蛋白质氧化损伤程度越高。由图4可知,相比于对照组,猪肉羰基含量在经过4 种方式热加工后均发生显著变化,且各组间具有显著差异(P<0.05),对照组、煮制组、微波组、烤制组、炸制组的羰基含量分别为0.99、2.73、3.28、2.37、1.94 nmol/mg。结果表明,4 种热加工方式中蛋白质氧化程度最高的是微波组,这可能与微波加热的特点有关,煮制、炸制、烤制的热量传递方向为由外向内,而微波加热时热量的传递方向为由内向外,猪肉中的极性分子在微波场作用下相互碰撞与摩擦,迅速产生摩擦热[33],从而使得猪肉极性氨基酸侧链的羰基化程度较其他3 种热加工方式更高。

图4 热加工方式对猪肉羰基含量的影响Fig. 4 Effects of thermal processing methods on the protein carbonyl content of pork

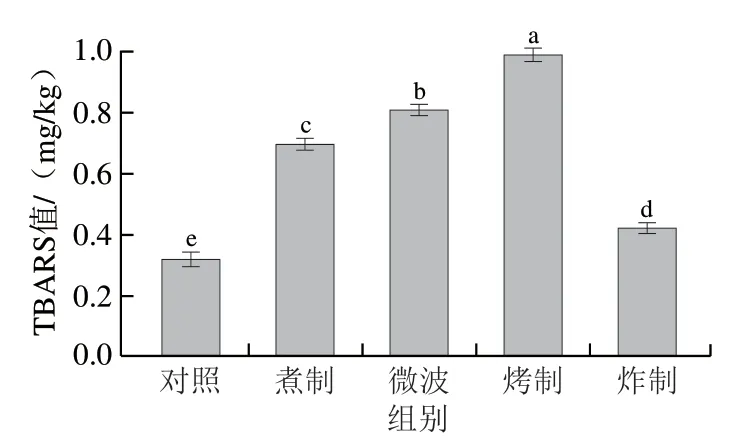

2.9 热加工方式对猪肉TBARS值的影响

TBARS值是评价肉及肉制品脂质氧化程度的主要指标。如图5所示,猪肉TBARS值在经过4 种方式热加工后相较于对照组(0.32 mg/kg)均显著提高(P<0.05),其中烤制组的TBARS值最高,为0.99 mg/kg,其次是微波组(0.81 mg/kg)、煮制组(0.70 mg/kg),炸制组最低,为0.42 mg/kg。本研究结果与杨文昇[34]在探究煮制、烤制、微波对猪肉TBARS值的影响时的研究结果相似,3 种热加工方式下猪肉TBARS值均为烤制>微波>煮制,出现这种结果可能与这3 种热加工方式的温度不同有关,而脂肪氧化程度与温度呈正相关。值得注意的是,炸制组的TBARS值是4 种热加工处理组中最低的,原因可能是脂质氧化的代表产物MDA更多地参与到了与蛋白质侧链氨基的反应中,形成1-氨基-3-氨基丙烯[35],与硫代巴比妥酸结合的MDA含量减少,进而降低了其TBARS值。

图5 热加工方式对猪肉TBARS值的影响Fig. 5 Effects of thermal processing methods on the TBARS value of pork

3 结 论

经过本实验4 种热加工方式处理后,猪肉品质和氧化特性均有显著变化。对比煮制、微波、烤制、炸制4 种处理方式可知,煮制处理组的加工损失率最低,剪切力最小;微波处理组的羰基含量及含硫化合物含量最高;烤制处理组的硬度、咀嚼性、胶黏性、TBARS值均最大,由于烤制加工损失率最大,因此水分质量分数最低,相同质量肉样内蛋白质、灰分含量最高;炸制处理组的弹性、凝聚性最大,其金黄的表面使炸制肉样具有色泽优势,其鲜味值最高,使炸制肉样具有滋味优势。热加工后每个处理组的挥发性风味均增强,且不同组别具有不同的主体风味特征。肉样经过热加工处理后其品质变化是一个复杂的过程,与多种因素有关。企业和消费者在进行猪肉热加工操作时可以根据实际需求选择合适的加工方式,从而得到品质优良的肉制品。