210 型穿孔导板铸造工艺设计

2023-12-09鲁宗元张锡祯

刘 冬, 马 超, 鲁宗元,张锡祯

(天津中车机辆装备有限公司,天津 300232)

在无缝钢管的制造过程中,导板是轧钢厂轧制型材过程中具有导入坯料和护卫作用的部件,是轧钢生产中必不可少的装置。无缝钢管穿孔导板是控制穿孔荒管的外径和防止震动的关键部件,同时也是重要的安全部件,是轧钢生产中不可或缺的关键零部件[1,2]。因其工作条件极其恶劣,需要承受高温、重载、强摩擦和冷热反复等多种严酷条件的作用,因此穿孔导板的材质选用综合性能较好的铸造高合金钢。但是该钢种在铸造过程中存在金属液流动性差、收缩比较大、易形成缩孔和缩松等问题,制造和质量控制的难度都很大,在以往的生产中也发生过合格率过低的问题。为了保证穿孔导板的铸造质量,提高良品率,降低生产成本,必须严格控制生产工艺,并找到适合其铸造特性的铸造方法。为此有必要通过工艺试验的方式对其生产的关键点进行研究。

1 穿孔导板结构及铸造工艺性分析

本文的研究对象为210 型穿孔导板,该型号穿孔挡板长740 mm,宽230 mm 左右,厚度由55 mm 过度到90 mm 左右,具体结构见图1 所示。该铸件总重约98 kg,形状复杂程度不高,起模方便,无须砂芯。但是此件存在多曲面、斜面、不规则的结构特点,且分型面是斜面而不是直面,因此分型面的选择也比较困难。

图1 210 型穿孔导板实物图

2 铸造工艺的方案设计

2.1 造型方法的确定

由于210 型导板的结构复杂程度不高,但需要进行多品种的大批量生产,因此更适合手工造型。为提高铸件质量,选择表面干型铸造工艺,该工艺是在湿型铸造基础上发展起来的一种先进工艺,与湿型相比其表面层强度高、湿度小,在浇注质量较大的铸件时不易产生气孔、粘砂和冲砂等,可节省烘炉工序,节约燃料和电力,缩短生产周期,改善劳动条件[3]。

2.2 型砂的选择

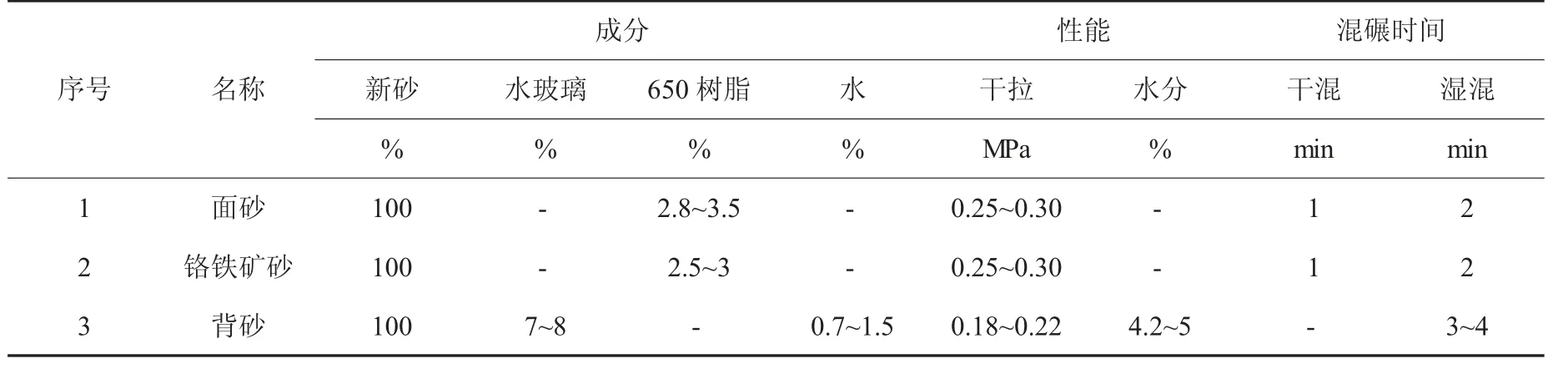

导板表面要求光洁,尤其是导板的圆弧面为工作面,铸造后不再进行机械加工,只能依靠人工修磨;同时为保证强度,要求铸件内部无夹砂、气孔等缺陷。为保证铸件表面的光洁度,同时考虑生产成本,制作型砂时采用了复合工艺,模具表面覆盖一层20 mm 厚的650 酚醛树脂砂,其余位置填充水玻璃砂,具体的配砂工艺见表1。

表1 复合工艺型砂的配砂工艺

型砂制作完成后,在砂型表面涂刷涂料,这样可以显著提高铸件表面光洁度,有利于保证铸件尺寸精度,防止铸件砂眼的产生,同时较为光洁的铸造表面减少了后期对工作面的人工修磨量。

2.3 浇注位置与分型面的选择

铸件的浇注位置是指铸件在铸型中所处的位置,浇注位置选择的正确与否,对保证铸件质量、简化造型工艺等都有重大影响。在铸件浇注位置的设计中应遵循铸件质量要求高部分朝下的原则。基于上述原则,将导板的工作圆弧面设置于下型,充型过程中液体金属中的非金属夹杂物和气体上浮,有利于保证工作面的质量。由于导板的加工面位于上型的顶面,该顶面由两个大平面构成,铸造过程中夹杂物的上浮很容易在该位置造成气孔、夹杂等缺陷。同时为提高铸件质量,减少铸造缺陷,在制模过程中适当增加加工余量。

2.4 浇注系统设计

由于导板的厚度从一端向另一端逐渐递增,最厚部分位于一侧端部附近,因此可以按照顺序凝固的原则设置浇注系统,尽量将气孔、夹杂等可能发生缺陷的区域集中在冒口内,获得组织致密的高质量铸件。

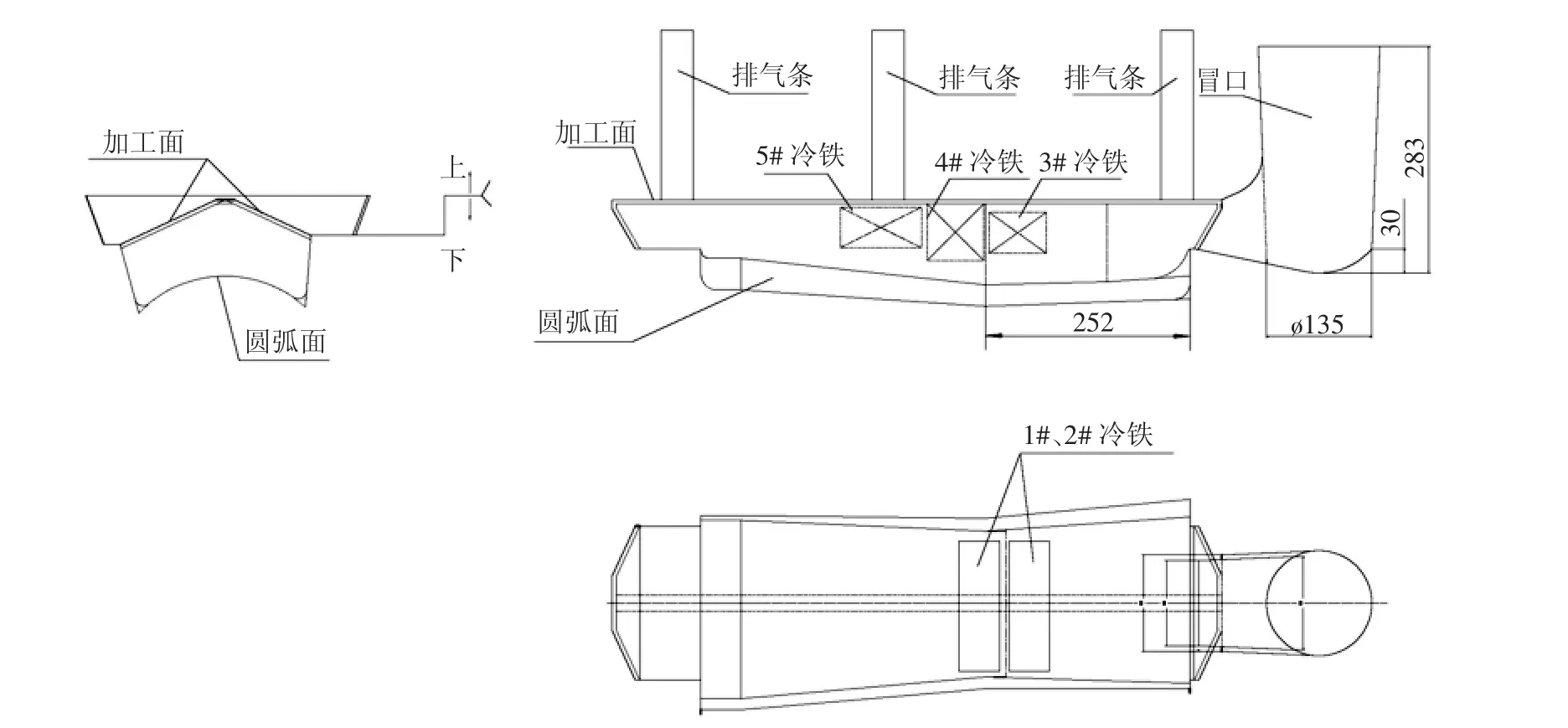

浇注系统采用开放式系统,该浇注方式的钢水流动平稳,金属受氧化程度低。将冒口和浇道设计在一起,钢液直接从冒口中引入,可以在提高补缩效果的同时降低劳动强度。在其中间较厚部位局部采用冷铁控制温度梯度,同时保证畅通的补缩通道,以此实现顺序凝固。

2.5 冷铁设计与布置

由于该穿孔导板自身形状近似一个由厚到薄的楔形体,为了控制温度梯度,保证补缩通道的畅通,在最厚的位置用冷铁对铸造过程中的温度场进行控制[4]。为保证工作面晶粒的粗化,在下圆弧面设置两块圆弧型间接冷铁1#、2#。同时,在加工面左右对称布置方块冷铁3#、4#和5#各2块。

2.6 排气通道和冒口的设计

为使型腔和钢水中的气体顺利排出,提高铸件质量,在上模共设立3 条排气道。同时,为了减少型砂的发气量,需要严格控制650 树脂加入量(≤3%)和水玻璃砂的水分含量(4.2%~4.5%);对砂型刷完涂料后进行表干;对钢包烘烤到位。

冒口的尺寸设计根据比例法确定[5]:

式中:D 为冒口根部直径,单位mm;d 为热节圆直径,根据实际结构设计为90 mm;c 为系数,这里取1.5。

计算可得,冒口根部直径为135 mm。

根据相关文献的推荐值,按式(2)和式(3)分别计算冒口顶部直径D1和冒口高度H[6]:

计算得到D1=162 mm,H=283 mm。

综合以上内容,最终确定210 型穿孔导板的铸造方案,见图2。

图2 210 型穿孔导板铸造方案示意图

3 浇铸过程的设计

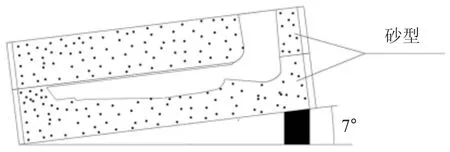

为提高钢水的流动性,浇注系统采用倾斜浇注的方式。该方法有利于金属液在重力作用下的流动,能够提高重力补缩效果,有助于钢水快速充满型腔,同时减少金属液在型内上升过程中对大表面的热辐射时间,尽可能避免夹砂缺陷的产生。经多次实验,证明将倾斜角度设置为7°为最佳,具体的倾斜方式见图3。

图3 浇注系统倾斜角示意图

浇注速度为关键的工艺参数,过快的浇注速度不利于排气和补缩,过慢的浇注速度则容易使铸件产生冷纹和冲砂现象。浇注速度q 按式(4)确定:

式中:Q 为重量,210 型导板为150 kg;n 为注孔个数;τ 为浇注时间,单位s。

经过反复试验,发现将浇注时间控制在每型12~15 s 范围内最为合理。那么需要将钢水的浇注速度控制在(10 ~12.5)kg/s 为宜。

在高温环境下,金属的破断往往沿金属晶粒间界发生,那么如果能够将晶粒体积控制的较为粗大,则可以减少晶界数量,提高材料的高温强度[7,8]。穿孔导板属于高温耐磨件,因此在其铸造过程中希望获得粗化的晶粒。在一定范围内,浇注温度越高意味着可以获得晶粒越粗大的铸造金属组织。经过实验,发现将浇注温度控制在1580~1600℃得到的金相组织最为有利。

对于铸钢工艺,如果开箱过早,会导致铸件更易产生裂纹。经实验,发现最少需要在浇注10 h后开箱才可以满足质量稳定性的要求。此外,从浇注到开箱的时间越长,对晶粒的粗化也越有利。

4 试生产与质量检验

根据上述工艺试生产了一批210 型穿孔导板,生产的产品实物经人工少量修磨后的状态见图4。

图4 试生产的210 型穿孔导板实物

对该批次产品进行质量检查,检查方式为表面检查、尺寸检验和超声检测。检查结果表明,该批次产品表面光洁度高、平整度好、尺寸精度达到了图纸要求,铸件内部无夹砂、气孔等缺陷。该批次产品一次合格率为100%,说明设计的铸造工艺达到了生产要求。

5 结论

根据210 穿孔导板特有的结构设计了一套适用于210 穿孔导板的铸造工艺,并对浇注系统、冒口、冷铁、造型、熔炼等工艺参数进行了优化组合,确定了浇注过程中的倾斜角、浇注速度、浇注温度和开箱时间等关键参数。通过产品试制和检验,说明该工艺可以完全满足生产质量的要求。