回炉料输送方式对比分析

2023-12-09吴云祥杨涛林

吴云祥,杨涛林,余 博

(中国汽车工业工程有限公司,天津 300113)

0 引言

在铸件生产过程中产生的大量浇道、冒口以及废品铸件在完成简单的破碎、抛丸清理后,需要送回熔炼工部回炉使用,因此也将这些浇道、冒口、废品铸件统称为回炉料。

企业往往希望将不同材质的回炉料,如常见的灰铁、球铁、蠕铁,存储在不同料坑内,以便生产时准确调用回炉料,降低调整铁水成分的难度。因此如何将在清理工部产生的回炉料准确有效地输送至熔炼工部炉后指定位置,成为企业的难点。

以往大多都是将回炉料装框,使用叉车转运至熔炼回炉料坑。随着造型线生产效率的不断提高,回炉料需要周转的次数大幅上升,所需的叉车和人工势必增加,且叉车转运给企业带来了诸多不安全因素,如厂内交通安全、雨雪天气时的炉料安全等[1]。企业越来越不希望使用叉车运输回炉料,传统使用叉车运送回炉料的方式将逐渐被机械化输送方式代替。

根据近些年新建项目的实际使用情况来看,目前行业内使用较好的回炉料输送方式主要有空中自行葫芦输送系统,地沟内皮带机输送系统和轨道小车输送系统。

1 空中自行葫芦输送系统

某企业选用的空中自行葫芦输送方式,实现了回炉料自动输送的功能。该输送方式全线为单轨道输送,采用的是电动自行小车下挂双钩同步电动环链葫芦的结构。该系统由筒式电动翻转料框、变轨升降系统、平移道岔系统、V 道岔系统等组成。该系统通过自行葫芦吊装输送回炉料料框,按设定的程序,使料框完成下降、接料、起升、行走、下降、翻转卸料、起升、行走等一套循环动作,实现全线自动运行。

空中自行葫芦输送系统的具体工艺流程为:当抛丸清理好的回炉料在称重平台堆积到一定重量的时候,自行小车下的料框下降至装料区装料,装满料后操作者根据回炉料的材质选择对应卸料坑按放行按钮,自行小车将料框提升至运行高度,并自动运行至卸料区对应的卸料坑卸料。

某项目空中自行葫芦方案图见图1,实拍图见图2。

图1 空中自行葫芦方案图

图2 空中自行葫芦实拍图

空中自行葫芦输送系统有显著的优点:(1)柔性高,运行轨迹不局限于直线、平面,可实现多点受料、多点卸料,可满足多种材质的回炉料同时输送;(2)输送能力较高,在该输送系统中可以有多个料框同时运行,根据需要设置若干避让道岔、检修道岔;(3)料框送料相对独立,当其中一个料框出现故障时,可在检修工位维修,不至于使整个系统无法使用;(4)占地面积小、节省空间,由于回炉料是在空中输送,并不影响下方设备运行[2];(5)检修方便,在料框运行轨迹下方有安全护网,一方面是用于安全防护,防止铸件掉落至地面,减少安全隐患,另一方面可作为检修平台,易于系统维护、检修。

从工程设计的角度来看,空中自行葫芦输送系统的辅助钢结构较多,并且常需借助车间厂房立柱,导致铸造车间的公用管线布置空间有限,加大了车间公用管线布置难度。由于车间内较多轨道支架、安全护网、立柱等钢结构,导致车间在立体空间上显得凌乱、不美观。车间厂房立柱的受力变大,也会导致车间建设成本增加。较其他输送方式,空中回炉料输送系统的故障点较多,后期使用、维护难度相对较大。虽然在料框运行轨迹下方装有安全护网,但是没有从设备本身规避料框运行中的风险。自动识别回炉料种类的投资代价太高,所以当卸料点较多时,往往需要在受料点安排人工确认放行,将回炉料送入指定料坑。

2 地沟内皮带机输送系统

某企业选用地沟内皮带机输送系统,同样将回炉料自动输送至炉后料坑。该系统主要由振动输送槽、皮带机、翻转装置等组成。使用振动输送槽是为将回炉料较均匀地转卸至皮带机上,减少回炉料在皮带机上卡件的风险。

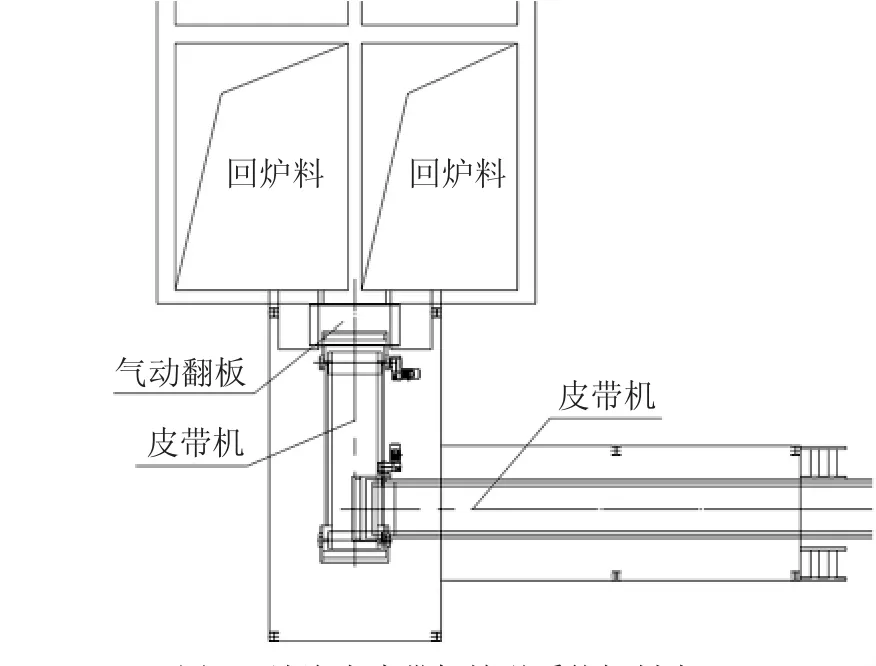

地沟内皮带机输送系统的工艺流程为:经过抛丸清理后的回炉料,通过振动输送槽转卸至地沟内的皮带机上,通过若干级皮带机的转运,将回炉料送入熔炼工部炉后,在最后一级皮带机的出口设置一台气动翻转装置,通过该翻转装置的两个翻转工位,可以将回炉料送入两个不同的回炉料料坑,从而实现了将不同材质回炉料送入不同料坑的功能。

某项目地沟内皮带输送系统的受料点与卸料点见图3、图4。

图3 地沟内皮带机输送系统受料点

图4 地沟内皮带机输送系统卸料点

地沟内皮带机输送系统的优点在于:(1)系统简单,所使用的都是经济、成熟的设备,设备一次投资较低且设备本身故障点较少;(2)设备基础简单,主要是地沟的开挖处理,基础造价也低于空中自行葫芦输送系统;(3)设备大多都在地坑内,相较与空中自行葫芦输送系统,车间环境美观、整洁,不占用车间面积;(4)系统运行时,危险源较少,保障企业安全生产;(5)一般来说,受料点不需要配置工人。

地沟内皮带机输送系统也存在其局限性:(1)可设置的受料点及卸料点不如空中自行葫芦输送系统多,比较适用于产品材质较为单一、不混线生产的作业模式;(2)由于设备主要在地沟内,设备维护、检修难度较大;(3)回炉料料坑只能设置在料池一侧,增加后期电炉配料的距离;(4)适合短、中距离输送,距离太长时,会导致皮带机转卸过多,不利于系统的稳定运行;(5)橡胶皮带存在磨损问题,属于耗材,需定期更换,导致投产后的使用成本较高;(6)当某个设备出现故障时,全线无法运行,系统过于刚性。

3 轨道小车输送系统

在地沟内皮带机输送系统的基础上,又改进使用轨道小车背着料框输送回炉料,轨道可铺设在地沟内,也可铺设在空中。本文以地沟内轨道小车输送系统为例,与地沟内皮带机输送系统对比。

该系统主要是由轨道小车、升降机等组成,轨道小车上可加设称重装置、翻转装置。轨道小车输送系统的工艺流程为:根据设定好的程序,轨道小车背着空框转运至受料工位,在受料工位接上一定重量的回炉料后,通过轨道小车的旋转、升降、运行等动作,最终转运至熔炼工部炉后料池,使用轨道小车上的翻转装置,将回炉料卸至指定料池。某项目轨道小车输送系统的受料点与卸料点见图5、6。

图5 地轨小车输送系统受料点

图6 地轨小车输送系统卸料点

该系统不仅具有地沟内皮带机输送系统的所有优点,并且还具有以下优点:(1)地轨小车的后期使用,不存在大量耗材的更换,使用成本低于皮带机;(2)地沟开挖深度更小,且地沟内主要是轨道,有限空间内的检修工作量很少,设备维护均可在地面上进行;(3)卸料点可设置的比皮带机输送系统更多。

地轨小车输送系统的程序相对皮带机输送系统更复杂,自动化程度更高。地轨小车的升降只能使用升降机,转向只能使用旋转机构,一次投资略高于皮带机输送系统。地轨小车的受料点越多,避让工位、程序就越复杂,每增加一处受料点的投资成本远高于皮带机,因此更适合受料点单一、铸件材质种类较多的生产模式。

4 结语

通过以上分析可知,相比传统使用叉车转运回炉料的方式,上述三种机械化输送方式虽然一次投资均有增加,但减少了人工数量,改善了车间的生产环境。回炉料输送方式的选择与车间土建公用设计密切相关,因此在车间设计时,就需要把回炉料输送方式确认好,否则一旦厂房建成,后期再考虑,实现难度较大。

对比三种机械化输送方式来看,空中自行葫芦输送系统,虽然一次投资成本较高,但是得益于其柔性高,受料点、卸料点均可多处设置,当有多条生产线时,其回炉料输送系统可以共线,该种方式极适用于多品种、多种铸件材质,且多条造型线布置在同一车间的情况。地沟内的皮带机输送系统,一次投资成本最低,但是后期使用成本最高,该系统自动化程度较低,受料点和卸料点均受限,适合产品单一的情况。地轨小车输送系统的一次投资适中,后期使用成本最低,适合受料点单一,卸料点多处布置的情况。企业在选择回炉料输送方式时,可根据自身生产模式的实际情况选择。