二分层采空区下锚网支护的研究与应用

2023-12-09田中春

田中春

(山东能源枣矿集团柴里煤矿,山东 滕州 277500)

1 概况

1.1 巷道概述

柴里煤矿3606 工作面3 层煤上分层已开采完毕,3上煤层顶板已全部冒落。现设计开采3 层煤下分层,63下06 运输巷即为3 层煤下分层回采巷道,工程量为1 026.627 m,服务至63下06 综放工作面回采结束。3下煤层直接顶为泥岩,厚0.76~4.50 m,平均2.29 m;基本顶为中砂岩,厚5.13~23.64 m,平均11.30 m。3 煤已开采上分层,剩余3下煤厚2.95~11.78 m,平均5.76 m,局部含一至两层泥岩夹矸,厚0~0.34 m,煤层结构复杂,煤层硬度为2.2~2.5,煤层稳定程度为稳定,煤层井下标高-63.6~-126.2 m。直接底为泥岩,厚0.40~11.25 m,平均3.12 m;基本底为砂泥岩互层,厚1.32~4.22 m,平均2.11 m。具备开展锚网梯+锚梁支护方式的可行性条件。

1.2 井下位置及水文情况

井下位于一水平六采区北部,南为63下03 工作面采空区,西为田岗断层附近构造复杂区,东为63下06 设计面里,北为未开采区,上部为6305 一分层采空区。经分析,根据6305 工作面开采期间防尘、长短壁注水等生产用水资料及3 煤顶板砂岩出水情况分析,预计在工作面采空区内存在一定量的采空区积水,预计积水下限标高-116.5 m,积水量约21 150 m3,对掘进期间的安全存在一定影响。

1.3 矿井自然发火期,煤尘爆炸指数

该矿井为低瓦斯矿井,瓦斯涌出量低,CH4相对涌出量为0.7 m3/t,CH4绝对涌出量为3.72 m3/min;CO2相对涌出量为0.91 m3/t,CO2绝对涌出量为4.81 m3/min。该工作面大部分为砂质开放性顶板,不利于瓦斯的赋存。

煤尘具有爆炸性,其爆炸指数为37.49%,煤层自燃倾向为二类,自然发火期为48 d,为低瓦斯矿井。本井田地温为27.5 ℃,井田内不受冲击地压的影响。

1.4 提出支护优化的原因背景

63下06 运输巷地面标高为+38.56~+40.92 m,井下煤层底板标高为-63.6~-126.6 m。该巷道设计全长1 026.9 m,上分层已开采冒落。63下06 运输巷沿3 煤底板在3 煤中掘进,开始施工前400 m 区段顶煤厚度不大于1.5 m,采用12#工字钢棚支护。由于顶煤较薄,工字钢棚几乎无初撑力,与上分层采空区构成裂隙,带来了向上分层采空区漏风的安全隐患。再向前掘进,剩余3 煤下分层煤厚3.1~4.0 m,必然导致工字钢棚顶与采空区直接相通,将引发采空区高温,甚至产生发火危险。以上原因带来了重大隐患,影响矿井的安全生产。为此,进行此巷道的安全支护优化研究,在采空区下进行锚网支护研究与探索[1-5]。

2 施工工艺优化

2.1 巷道断面

1)原支护方式采用12#工字钢梯形棚支护作为永久支护,巷道支护规格为梁× 腿=3.8 m×3.0 m,掘进荒断面S荒=14.24 m2,掘进净断面S净=12.69 m2。

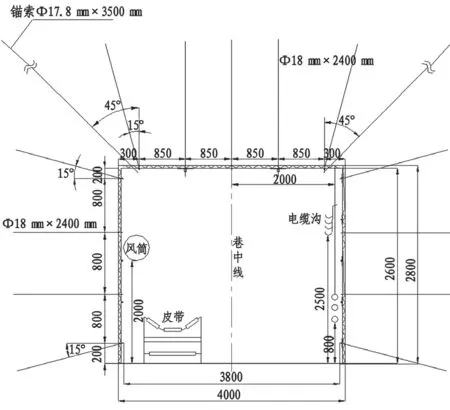

2)现采用锚网梯+锚梁支护,巷道断面为矩形,

净断面为宽×高=3.8 m×2.6 m,S净=9.88 m2,荒断面为宽×高=4.0 m×2.8 m,S荒=11.2 m2。

2.2 支护材料

1)巷道顶部选用MSGLW-500/18×2400 无纵筋左旋螺纹钢高强锚杆,间排距(850 mm×900 mm)±100 mm,配合使用钢筋网和钢筋梯护顶;巷道帮部锚杆使用MSGLW-500/18×2400 无纵筋左旋螺纹钢高强锚杆,间排距为(800 mm×900 mm)±100 mm。

2)金属菱形网。所使用的金属菱形网为8#铁丝编制的金属网,金属菱形网变形严重的不得使用,菱形网的使用见永久支护各断面支护要求。帮部使用金属菱形网护帮,规格为长×宽=2800 mm×1000 mm。菱形网之间零搭接,金属网后严禁充填矸石、坑木。帮部煤体破碎、破泥岩区域,局部可以使用钢筋网代替菱形网,确保支护效果,钢筋网网格为50 mm×100 mm。

3)钢筋网。顶部铺设双层钢筋网,网格要错格铺设,钢筋网使用Φ6.5 mm 冷拔钢丝焊接成网,网格为100 mm×100 mm,钢筋网规格为长×宽=4000 mm×1000 mm。钢筋网与钢筋网之间搭茬半格(50 mm),顶部钢筋网和帮部菱形网之间要搭茬一格。

4)钢筋梯。顶部使用Φ14 mm 圆钢焊接,钢筋梯规格为长×宽=3800 mm×80 mm;帮部钢筋梯采用Φ12 mm 钢筋制作,规格为一根2000 mm×80 mm、一根1000 mm×80 mm 配合使用。

5)锚索。使用Q1860-Φ17.8 mm×3500 mm 锚索,锚索预紧力不小于100 kN(30 MPa)。锚索托盘:高强球形托盘,Q345B,规格为300 mm×300 mm×12 mm。

6)锚固剂。锚固剂均使用树脂锚固剂,顶锚杆使用2 块K2570 树脂锚固剂,帮部锚杆使用1 块K2570 树脂锚固剂,顶部锚索使用2 块K2570 树脂锚固剂。顶部锚杆锚固力不小于10 T,帮部锚杆锚固力不小于5 T。

7)联网铁丝。联网铁丝使用12#铁丝联网,长度为350~400 mm,网扣扣扣相联,网扣不低于3 圈,并将扎丝挽向煤(岩)壁,防止刮人。

8)工字钢锚梁规格为12 号工字钢,长度3800 mm,孔距3200 mm,端孔距端头的距离300 mm。工字钢锚梁托盘规格120 mm×60 mm×10 mm,材质Q345B。托盘与锚索头之间需采取垫皮子等防切断措施。

2.3 永久支护

1)巷道顶部选用MSGLW-500/18×2400 无纵筋左旋螺纹钢高强锚杆,间排距(850 mm×900 mm)±100 mm,配合使用钢筋网和钢筋梯护顶;巷道帮部锚杆使用MSGLW-500/18×2400 无纵筋左旋螺纹钢高强锚杆,间排距为(800 mm×900 mm)±100 mm。如图1。

图1 巷道支护断面(mm)

2)顶部使用规格为Q1860-Φ17.8 mm×3500 mm 锚索配合锚梁加强支护,锚梁两侧锚索的安设角度为45°,每排打设一组。

3)每隔一排打设一棵“戴帽点柱”进行加强支护,帽的规格为长400 mm,宽150 mm,厚度不小于50 mm 的半圆型垫板。打设点柱滞后迎头不超过35 m。

2.4 施工方式

切割完成上部断面装煤后,将切割头落至底板,使用前探梁将钢筋网接至顶板进行临时维护,然后对顶板进行锚网支护,并根据锚索间距打设锚索。对顶板锚网支护后再打设两帮上部三棵锚杆,切割下部断面时,提前将两帮所使用的菱形网与顶网进行联网并将肩窝锚杆施工完毕,多余菱形网用1 扎丝捆在两帮上,严禁影响掘进机切割,然后对下部断面进行切割。为了提高施工效率,在迎头掘进期间,也可采用分层切割,即:切顶、完成上部断面切割装煤作业后,打顶部和两帮上部2 根锚杆,继续向前切割,打顶部和两帮上部2 根锚杆,一次允许撇4 排底部剩余锚杆。剩余下部断面,在切割后整体进行锚帮加固。迎头最后一排在顶部永久支护后,帮部可预留一排,便于下班帮部切割。

2.5 锚杆安装工艺

1)每次截割前后、打眼前,要首先进行敲帮问顶;及时使用前探梁进行临时支护,仔细检查顶帮围岩情况,发现安全隐患及时采取相应的整改措施,确保安全再施工。

2)打眼前,先按偏中线严格检查巷道断面规格,不符合作业规程要求时,必须先行处理。

3)确认安全完毕后,方可开始锚杆支护工作。

4)顶板使用MQT--130 风动锚杆钻机钻眼,钻杆为B19 六棱中空钎杆,长度分别为1200 mm、1000 mm,钻头为Φ27 mm 的二翼式金刚钻头,打孔深度2350 mm。

5)帮部使用ZQS-50/60 手持式风动帮锚机,钎子为直径26 mm、长度2400 mm 的麻花钻杆,钎头为Φ27 mm 二翼式钻头,湿式钻眼。打孔深度

2350 mm。

6)锚杆眼的位置要准确,眼位误差不超过-50 mm~50 mm,眼向误差不大于15°,锚杆眼深度与锚杆长度相匹配。

7)锚杆眼打好后,应将眼内的煤(岩)渣、积水清理干净(可用锚杆将煤岩粉、积水拉出钻孔)。打眼、安装锚杆的顺序由外向里,先顶后帮;顶部先打中间眼,后打两侧眼;帮部先打上部锚杆眼,后打下部锚杆眼。

2.6 安装锚杆技术要求

1)顶锚杆使用锚杆钻机安装,顶锚扭矩不小于250 N·m。

2)帮锚杆采用扭矩放大器配合帮锚机安装并打开阻尼,扭矩不小于250 N·m。

3)顶板锚杆支护时,应先进行顶板中间锚杆的打设(先中间后两边),帮部锚杆应从上至下打设。

4)迎头施工期间,由于综掘巷道施工循环进度频繁,采取集中支护帮部下部锚杆的施工工艺。巷道进行帮锚支护时,先支护帮部中上部2 根锚杆,待本班施工结束出净底煤后,集中对帮部余下锚杆进行支护。支护下部锚杆时,巷道最前方1 排帮部锚杆暂不进行支护,以便下一循环的切割。

5)顶板安装锚杆方法步骤:

① 首先检查眼孔的眼位和角度,合格后用锚杆将树脂锚固剂送入眼内,使锚杆顶住树脂锚固剂,锚杆外端套上螺帽。

② 用安好搅拌器的风动锚杆机卡住螺帽,开动锚杆机,使锚杆机带动杆体利用上推力把树脂锚固剂推入眼底。在上推树脂时严禁旋转。

③ 然后迅速旋转锚杆搅拌10~15 s,搅拌同时施加上推力,直到锚杆托盘离顶板20 mm 左右。严禁把托盘紧贴压在顶板上。

④ 完成搅拌后停止30 s 左右让树脂锚固剂充分凝固,再旋转搅拌器上紧螺母。在紧螺母时应给最大扭矩,以最大限度地上紧螺母。

6)帮部安装锚杆方法步骤:

① 首先检查眼孔的眼位和角度。安装前,应将眼孔内的积水、煤(岩)粉用压风清理干净(可使用锚杆将煤岩粉、积水拉出)。

② 合格后,用锚杆将1 支树脂锚固剂送入眼底,使锚杆顶住树脂锚固剂,锚杆外端套上螺帽。

③ 用安好搅拌器的帮锚机卡住螺帽,开动帮锚机,对锚固剂进行搅拌15~20 s。搅拌同时施加推力,利用推力推动锚杆直到锚杆托盘距离帮部20 mm 左右,方可撤去帮锚机。

④ 完成搅拌后停止40~60 s 左右让树脂锚固剂充分凝固,再利用扭矩放大器对锚杆进行紧固,确保锚杆扭矩符合要求。

锚杆安装可以总结为:一推(推树脂入孔到规定位置),二转(旋转搅拌树脂),三停(停,树脂完成初凝),四紧(紧固螺母)

7)合格的锚杆安装应该满足的标准:

① 充填阻尼必须全部脱落,否则锚杆无法达到安装载荷。② 塑料垫圈必须溶化掉。③锚杆外露螺母长度10~50 mm。④ 用扭矩扳手检验,扭矩不能低于250 N·m。

8)锚杆二次预紧,使用扭矩放大器的安全注意事项:

① 使用前必须检查各连接部位的连接固定情况,确保连接可靠。

② 使用扭矩放大器前,必须把扭矩放大器的安全链挂钩(扭矩放大器把手末端)挂在金属网上,安全链长度不大于200 mm。

③ 在使用扭矩放大器时一定要注意安全,安排一名有经验的职工双手扶着把手,人员身体部位必须避开扭矩放大器把手的旋转范围,以防止扭矩放大器转动伤人。

④ 使用扭矩放大器时,尽量使锚杆安装机具的轴心、扭矩放大器轴心及锚杆轴心在同一条直线上,防止扭矩放大器受力不均而损坏,同时可以提高锚杆的安装应力。

⑤ 使用扭矩放大器时,操作人员之间相互配合好,在指挥扶把人员后对安装机具均匀加速达到最大转速,直至锚杆扭矩力达到规定要求。

⑥ 扶把人应时刻注意,感应钻具的反扭矩,及时调整扶把力量,确保把手不脱离。

2.7 锚索安装技术要求

1)锚索钻孔轴线与设计的轴线的偏差角不应大于2°。

2)锚索预紧力不小于100 kN。

3)锚索眼深误差为0~200 mm。

4)锚索外露索具长度为+150~+250 mm。

5)锚索搅拌树脂药卷过程中不能停顿,要一次搅拌完毕,绝对不能重复搅拌。

6)锚索安装48 h 后,如发现预紧力下降,必须及时补打。

7)张拉时发现锚固不合格的锚索,必须在其附近补打合格的锚索。

8)锚索托盘与顶板金属网紧贴,锚索托盘下使用配套锁具固定。

9)锚索安装必须按照设计随掘进迎头及时安设。

3 技术保障

1)63下06 运输巷向前施工时重新调整巷道施工层位,保证巷道顶煤厚度大于3.0 m 的前提下,破煤层底板掘进施工。必须确保巷道西帮顶部实体煤厚大于3.0 m 才能由架棚支护更改为锚网支护,顶板破碎、掉顶范围不计入3 m 厚度要求内。

2)施工人员要探测顶煤厚度,施工结果要实名制登记台账,以便及时调整施工层位,确保巷道顶板上部实体煤厚达到3.0 m 以上。打设探孔后要及时用黄泥进行封堵,防止漏风。

3)施工期间加强观测,后路顶部出现坠网或压力显现顶板离层时,迎头要立即停止施工,对坠网或压力显现区域扶棚或单体配合花边工字钢加强支护。现场料场需备用不低于10 架棚支护用料。

4)顶部使用规格为Φ17.8 mm×3500 mm 锚索配合锚梁加强支护,锚梁两侧锚索的安设角度为45°,锚索锚入巷道两帮顶板位置,每排打设一组,每隔一排打设一棵“戴帽点柱”进行加强支护。

5)及时对锚杆支护质量进行检测,锚杆锚固力抽样率为3%,不小于设计值的90%,每300 根顶、两帮锚杆各抽样一组,每组不少于3 根(共不少于9 根)。由质量验收员对支护锚杆进行拉力检验,记入测试台账。

4 矿压观测

1)该支护技术要求对顶帮进行现场观测,技术人员每隔50 m 安装一组压力表,每组测点分别在巷道顶、帮各安1 块共3 块大于20 t 的压力表,监测锚杆受力和巷道变形情况。根据监测结果,上报生产技术科,及时调整支护强度。

2)施工过程中每隔30 m 设一组围岩位移量观测点,在顶板安装一块型号为KBW101-200 顶底板移变量动态报警仪,进行顶板位移量观测。

3)每50 m 设一个测点,每个测点的顶板离层仪安装在巷道的顶板上。当顶板下沉量达到100 mm 时,顶底板位移量总计超过300 mm,及时采取打设戴帽点柱或套工字钢棚加强支护,并上报生产技术科,进行技术会诊,采取更改支护措施。

如图2 所示,充分采动的范围常用充分采动角(常用ψ表示)来确定,下山方面的充分采动角以ψ1表示,上山方向的充分采动角以ψ2表示,走向方向的充分采动角以ψ3表示。

图2 移近量变形图

5 价值分析

1)新型锚网梯索梁支护工艺,可以有效解决工作面与上分层采空区漏风的问题,杜绝高温发火安全隐患。

2)选择的支护方式既能满足支护强度,又能做到控制成本,达到效率最大化、工艺最优化目的。锚网支护为主动支护,工字钢架棚支护为被动支护,锚网支护在支护形式上就优于架棚支护,且锚网支护后期巷道整改维护较少。工字钢架棚支护采煤时对工字钢回收,工序较复杂,安装、采煤期间比锚网支护危险系数高。

3)锚网支护保证了支护安全又节约了成本,大大降低了职工的劳动强度。锚网支护为采煤工序服务,不再回撤工字钢棚,节约了大量人力物力。

4)施工期间保证了巷道支护强度,提高了施工进度,节约了施工成本,至工作面施工完毕,共可节约人工成本178 多万元;且为采煤工序提供了大大的便利性,做好了服务,避免了全部采用工字钢架棚支护,降低了职工的劳动强度,平均减少了3 道工序,每天节省职工5 人,大大提高了施工效率,减少了工作面的施工时间,保证了工作面的接续。

6 结语

通过掘进回采来看,新型锚网梯索梁支护工艺层位控制得当,支护质量达到要求,有效地印证了此项工艺技术可行性。该支护工艺具备可复制性,现在已在柴里煤矿23616 运输巷、轨道巷,63下06轨道巷等大部分掘进巷道中大范围推广使用,且这种支护工艺可以适用于国内大部分矿井,具有一定的借鉴意义。