厚层坚硬石灰岩顶板弱化爆破技术应用

2023-12-09肖书文

肖书文

(山西泽州天泰锦辰煤业有限公司,山西 晋城 048000)

工作面邻侧顶板无法正常垮落将会导致巷道承受较高的支承压力,并且对安全生产造成威胁。厚层坚硬石灰岩顶板的单轴抗压强度大,岩体完整性高,容易积聚弹性能,难以实施有效的切顶技术[1-3]。相应的,当顶板突然断裂时,又容易因弹性能的快速释放诱发强烈的矿震与冲击扰动,影响工作面的安全生产。针对石灰岩的厚硬顶板主要采取弱化卸压技术,主要包括预裂爆破、水力压裂或机械切缝等技术[4-7]。陆菜平等[8]采用微震测试系统监测煤岩组合体变形破坏过程中的微震信号,分析了破坏前后的微震频谱变化规律。李春睿等[9]对比了浅孔爆破与深孔爆破的裂隙发育规律,优化了坚硬顶板炮孔布置参数。李新元等[10]对顶板断裂过程的能量演化规律进行了研究,表明坚硬顶板断裂后发生压缩、反弹的空间区域,是产生冲击的震源区域。为对天泰锦辰煤业有限公司15 号煤层坚硬顶板进行有效切顶,采用理论分析方法对有效切顶角度进行了计算,并运用数值模拟方法对不同角度参数的围岩应力特征进行了探究,采用现场试验方法分析了炮孔布置参数。

1 工程概况

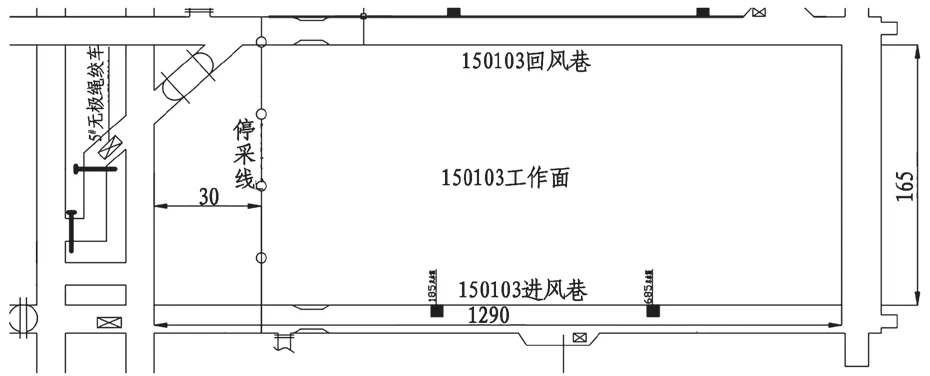

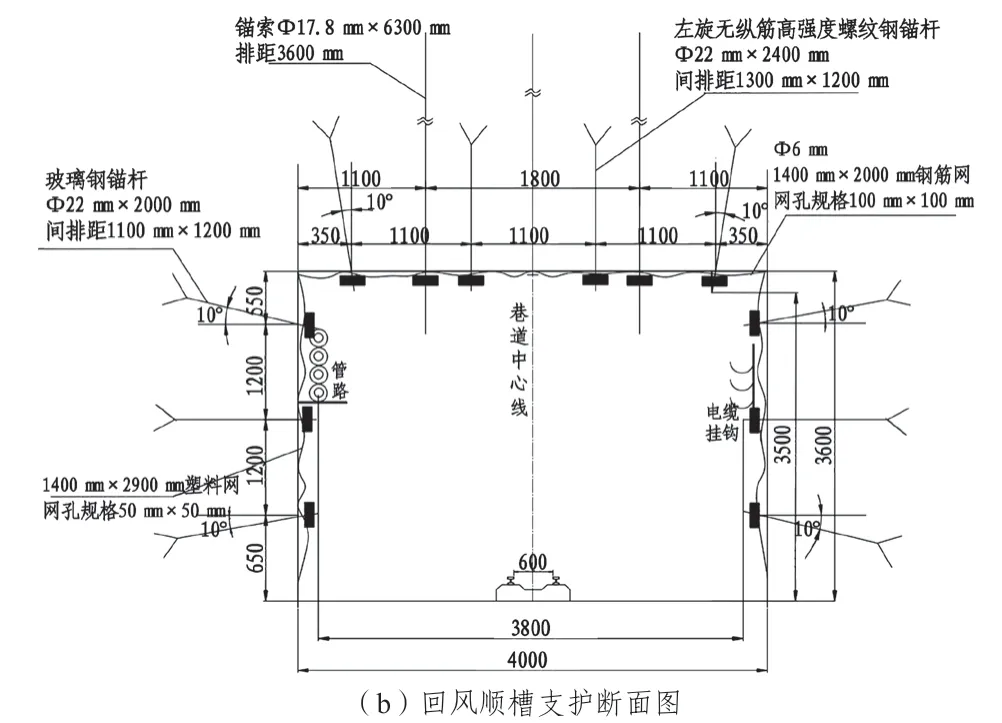

天泰锦辰煤业150103 综采工作面为首采工作面。该工作面采煤方法为一次采全高后退式综合机械化采煤法,工作面长165 m,走向长度1290 m,如图1。煤层均厚3.19 m,煤层倾角1°~7°,煤层的埋深较浅,约为117 m。在150103 综采工作面布置两条顺槽,采用一进一回“U”形通风方式。运输顺槽净宽×净高=4800 mm×2800 mm,回风顺槽净宽×净高=3800 mm×3500 mm。支护方式均为“锚杆+锚网+锚索+锚喷”的联合支护方式,如图2。

图1 150103 工作面布置图(m)

图2 150103 综采工作面顺槽支护断面图(mm)

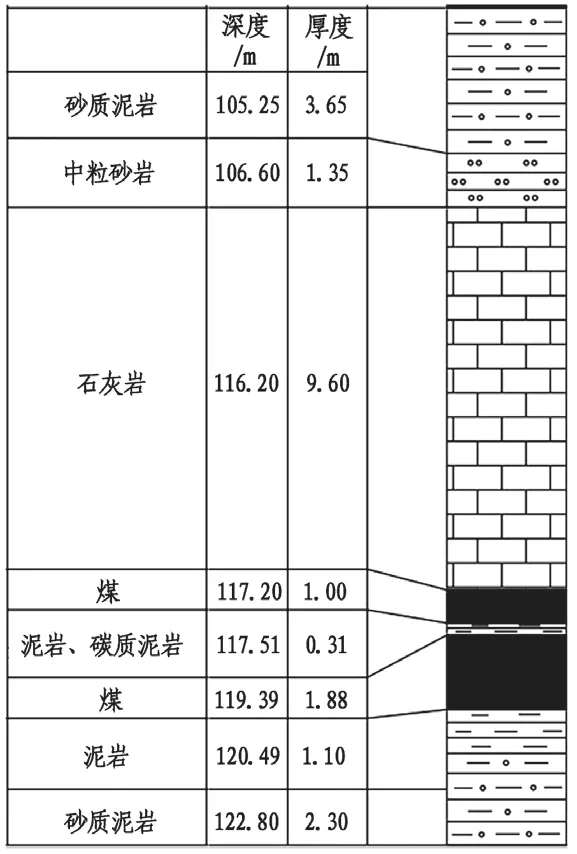

15号煤层直接顶为K2石灰岩,厚度2.4~11.4 m,均厚6.9 m,大部分区域厚度在4 m 以上,黑灰色,隐晶质结构,致密、坚硬、厚层状。根据地质钻孔取样力学试验,石灰岩试样单向抗压强度平均78.8 MPa,单向抗拉强度平均3.4 MPa,抗剪强度平均8.4 MPa,属坚硬性顶板。工作面回采过程中顶板来压具有冲击倾向性,由于顶板较为坚硬,致使来压步距较大,矿压显现十分明显,需采用爆破技术对顶板进行弱化处理。煤层顶底板综合柱状图如图3。

图3 煤层顶底板综合柱状图

2 切顶参数力学模型与分析

厚层坚硬顶板弱化爆破切顶技术的关键参数在于确定切顶高度、切顶角度、单孔装药量、炮眼布置方式、单次起爆数量等[11-12]。切顶高度主要利用顶板岩石的碎胀特性进行计算,切顶角度可利用薄煤层切顶角度公式计算[13-14],如式(1)所示:

式中:HF为切顶高度,m;HM为采高,m;ΔH1为顶板下沉量,m;ΔH2为底鼓量,m;K为碎胀系数;β为切顶角度,(°);LY为顶板断裂长度,m;LH为巷道宽度,m。根据150103 工作面的地质条件,HM取3.5 m;ΔH1取0.3 m;ΔH2取0.2 m,K取1.4。计算可得切顶高度为7.5 m。根据矿压监测经验,石灰岩侧向断裂距离LY取19 m,巷道宽度取4.8 m,计算可得切顶角度为15°。

当确定切顶高度与切顶角度后,根据式(2)可计算出切顶深度:

式中:LF为切顶深度,m。

关于切缝角度的设计中,需尽可能地减小采空区顶板垮落时对巷道侧顶板的摩擦力作用,防止顶板垮落时的下坠力作用导致邻侧巷道顶板的大变形,同时需要保证切落的顶板垮落后,足以填充采空区的工作空间,尽可能地使巷道处于低应力区,便于巷道的维护。为减小顶板垮落对邻侧巷道顶板的摩擦力作用,关键在于确定采空区基本顶“关键块”结构在回转破断过程中的几何运动过程。

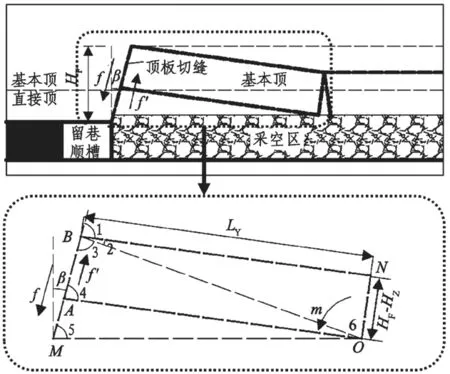

如图4 所示,其中基本顶关键块的长度为LY,此长度与来压步距相等,基本顶OABN 以O 为轴承受扭矩为m。根据几何关系可知,在基本顶回转过程中当线段LOA>线段LOB时,对切缝线LBM的影响最小,因此,可推算LOA与LOB的长度计算公式如式(3)所示:

图4 基本顶“关键块”几何运动过程示意图

式中:LOB、LBM、LMO、LBM分别为对应标号线段的长度,m;HZ为直接顶厚度,m。根据150103工作面地质条件及几何关系,HZ为1 m,∠3 为33°,LMO为20 m。计算得切顶角度为30°。

3 切顶角度数值模拟分析与校验

根据经验公式与几何推演计算得到两种切顶角度,分别为15°与30°。为校验两种切顶角度的适用性,采用数值模拟方法进行可视化分析,合理的切顶角度应尽可能地降低巷道围岩承受的支承压力,综合得到最佳切顶角度。运用FLAC3D数值模拟软件建立0°、15°、30°三种切顶角度的数值模型,模型尺寸为200 m×170 m×50 m,固定模型的四周边界与底部边界,在上方施加8 MPa 地应力,采用摩尔库伦本构模型。顶板厚度为30 m,底板厚度为17 m,模拟工作面开采走向长度200 m,开采倾向长度130 m,巷道宽度设置为5 m。数值模拟岩性参数见表1。

表1 数值模拟岩性参数表

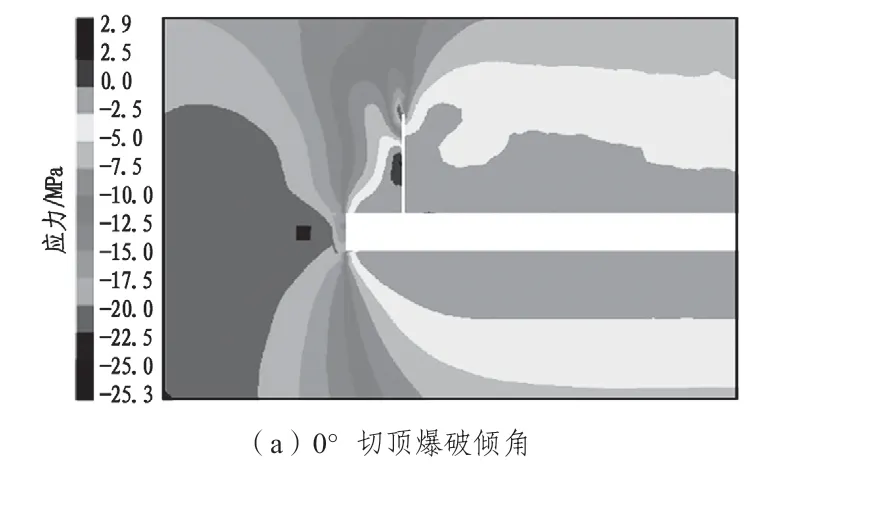

根据图5 所示不同切顶爆破倾角模型的垂直应力分布云图可知,根据砌体梁回转失稳结构理论,当顶板切落垮塌的时候,顶板旋转下沉将产生变形,因此,不同的切缝角度将会影响顶板的垮落形态。当预裂爆破切缝角度垂直于巷道顶板,顶板垮落对基本顶有明显的摩擦作用力,在摩擦力的作用下引起巷道上方顶板下坠,致使巷道变形程度增加。当切顶的角度改变,增加到15°以后,垮落的顶板对采空区上方基本顶的支撑力增加,同时由于存在切顶角度,降低了岩石垮落对巷道顶板的挤压与摩擦作用,使得回转下沉作用得到了有效抑制,巷道顶板将会位移减小。当切顶角度增加到30°时,切顶位置出现明显的应力集中,顶板的力学传递作用增强,不利于巷道围岩的维护。通过综合分析可知,当切顶角度为15°时,巷道围岩的应力集中程度较低,应力集中范围距离巷道围岩位置较远,最终确定切顶角度为15°。

图5 不同切顶爆破倾角数值模拟

4 现场工程应用与监测

根据前文所述切顶参数设计过程,最终确定切顶高度为7.5 m,切顶角度为15°,切顶深度为7.7 m。在此基础上进行单孔爆破试验参数设计,确定装药结构。爆破采用长为1.5 m、外径42 mm、内径36.5 mm 的聚能管作为聚能装置,采用直径为32 mm、长度为200 mm 的三级乳化炸药药卷作为预裂切缝炸药,封泥长度为2 m。试验位置为顺槽的100 m 进尺处,装药结构分别选取33220、43221、43331、44331。数字含义表示间隔装药数量,采用空气间隔将不同数量的药卷进行分割,提高能量的利用率。其中试验1 与试验2 在爆破孔5~6 m 区间内裂隙率较低,试验4 的炮孔存在崩泥与炮口破碎现象。综合比较可知,试验3 的裂隙率与安全程度最好。

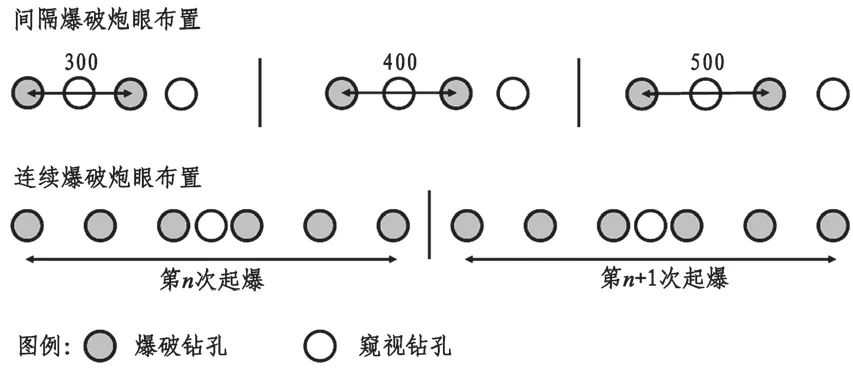

采用间隔爆破试验方法,即布置不同的炮眼间距,同时在炮眼的间隔处设置窥视钻孔,在爆破后对窥视孔进行窥视,用以确定合理的炮眼布置间距。在炮眼间距确定之后,采用连续爆破试验方法确定单孔装药量,并验证参数设计结果,以保证单次爆破产生的有毒有害气体含量满足煤矿安全规程要求,并适应工作面的推进度。炮眼布置方式如图6所示,间隔爆破炮眼布置共设计3 种试验间距,分别为300 mm、400 mm、500 mm。

图6 间隔爆破与连续爆破炮眼布置图(mm)

根据测试结果,当炮眼间距为300 mm 时,由于炮孔的布置间距过于密集,爆破能量过大,导致窥视孔发生塌孔现象;炮眼间距为400 mm 时,窥视孔塌孔现象略微减轻;当炮眼间据为500 mm 时,窥视孔内部形成较为连贯的爆破裂隙。综合比较可知,炮眼布置间距选用500 mm。

最终确定150103 工作面留巷顺槽的爆破设计参数为:爆破装药结构为43331,炮眼间距为500 mm,单次起爆数量为6,可根据顶板岩性差异对装药位置进行调节。在12 个爆破钻孔中间布置窥视钻孔检验切缝效果。根据图7(a)所示的顶板爆破效果可知,在顶板表面产生了明显的定向裂缝,无向外发散的宏观裂缝,定向切顶效果较好。如图7(b)、(c)、(d)、(e)所示,在钻孔内部也同样形成了定向裂缝,并且无向外发散的宏观裂缝。切缝线的形成效果较好,表明钻孔布置、装药结构与起爆参数的设计具有可靠性。

图7 顶板聚能爆破裂缝发育图

在工作面回采过程中对液压支架的支承压力进行监测,绘制液压支架支承压力随工作面推进距离的演化曲线如图8 所示。在工作面未实施爆破切顶之前,顶板的支承压力较大,来压步距分别为65 m、40 m、41 m、42 m,支承压力普遍在10~40 MPa 范围之内浮动,支承压力最大值可达41 MPa,对矿井工作面的安全生产产生了极大的威胁。在实施切顶后,支承压力出现明显降低,来压步距分别为59 m、45 m、46 m、44 m,支承压力普遍在5~30 MPa 范围内浮动,支承压力的最大值可达31 MPa。来压步距平均增加4 m,支承压力平均强度降低2.1 MPa,支承压力的峰值强度减低10 MPa,结果表明弱化爆破切顶技术取得了良好的卸压效果。

图8 液压支架矿压监测图

5 结语

1)根据经验法与几何推演法确定切顶高度为7.5 m,切顶角度为15°与30°,运用数值模拟方法进行分析与校验。当切顶角度为15°时,巷道围岩的应力集中程度较低,应力集中范围距离巷道围岩位置较远,最终确定切顶角度为15°。

2)在确定切顶高度与角度的基础上进行单孔爆破试验参数设计,采用间隔爆破试验方法与连续爆破试验方法确定单孔装药量,并验证参数设计结果。确定爆破装药结构为43331、炮眼间距为500 mm、单次起爆数量为6。

3)钻孔窥视证实了切缝线的形成效果较好。实施切顶后来压步距平均增加4 m,支承压力平均强度降低2.1 MPa,支承压力的峰值强度减低10 MPa,表明弱化爆破切顶技术取得了良好的卸压效果。