多自由度数字射线成像检测系统设计

2023-12-09李光保高栋路勇平昊周愿愿王飞

李光保,高栋,路勇,平昊,周愿愿,王飞

(1.哈尔滨工业大学,哈尔滨,150001;2.上海航天精密机械研究所,上海,201600)

0 引言

射线检测[1]作为一项通用化检测技术,广泛应用于航空、航天、核工业、新能源、电子元器件、特种设备、船舶、铁路、汽车等行业,检测对象包括电路板、电池组件、铸件、3D 打印件、焊接件、粉末等.目前国内火箭贮箱研制生产单位焊缝检测主要采用胶片射线照相[2].随着“十四五”常态化高强密度研制发射任务的不断攀升,火箭贮箱的任务量不断增加.箱底、筒段、圆环零件状态下的焊缝采用传统胶片照相进行检测,存在自动化程度低且数字化程度低的问题.胶片照相需采用多人协同手工检测作业,过程繁琐、效率低,无法满足当前多型号并举下的快节奏研制需求;检测结果以底片形式记录,数据统计、存贮查阅难,流转效率低,不利于产品质量管控和追溯;同时也无法适应和满足数字化、智能化转型发展需求.

另外火箭箱底弧形焊缝相比对接环缝[3-4]而言,不仅实施空间受限而且焊缝曲率变化较大,采用传统胶片照相检测时胶片无法紧贴焊缝,且检测工艺受焊缝变曲率形貌的影响较大.但在数字射线[5-6]检测过程中,成像板可与检测焊缝存在一定距离,只需要与弧形焊缝相切即可完成检测.基于不同的曲率焊缝[7]可借助多自由度运动控制机构解决焊缝不同位置自适应检测问题,另外需研究成像板一次有效检测范围及不同区域的最佳检测工艺参数,确保图像质量一致性[8]和检测灵敏度要求[9-10].由胶片射线照相检测方法和数字射线成像检测流程对比可以发现,数字射线检测技术流程简单,相比于胶片射线照相方法省去了胶片准备、冲洗及废液处理等环节,同时该技术易于实现自动检测、实时呈现检测图像结果、便于数据存贮查阅、共享等功能,因此,该技术的发展为解决航天运载火箭贮箱焊缝检测效率瓶颈问题提供了有效的手段.

1 系统构成

1.1 整体方案

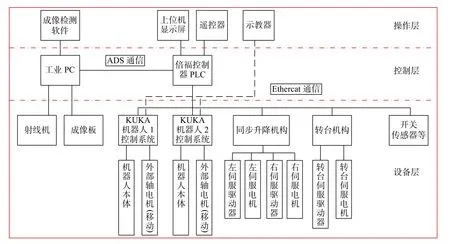

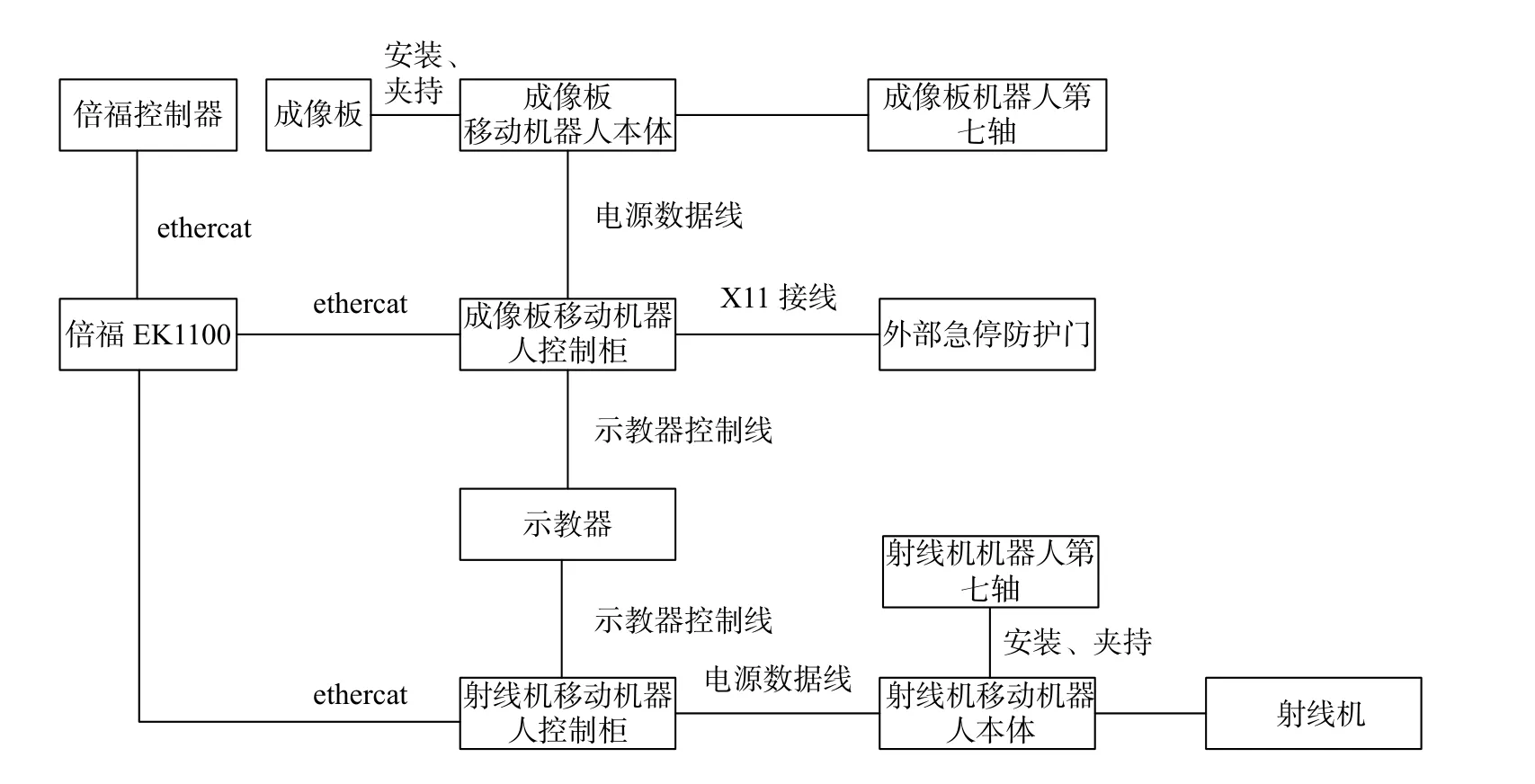

多自由度数字射线成像检测系统由射线成像系统、机械运动系统、控制系统及相关附件组成,如图1 所示.其中:射线成像系统由PC 机、射线机、射线机控制器、高压发生器、成像板、成像检测软件构成,主要实现对于火箭贮箱焊缝的成像与缺陷检测;机械运动系统由射线机机器人、成像板机器人、同步升降机构、第七轴轨道、转台等构成,转台安装在升降机构上,可垂直升降和360 度旋转,射线机机器人和成像板机器人安装在同一套第七轴轨道上,分别通过机器人第七轴控制行走;控制系统主要包括倍福控制器、电气控制柜、操作台、行程开关、上位机显示屏,伺服驱动器、伺服电机、旋转编码器、机器人控制柜等构成.机器人选配Beckhoff EK 1100 EtherCAT 通信耦合器与倍福控制器通信,射线机控制器与成像检测软件采用ADS 多线程通讯协议,以倍福控制器为核心,采用Twincat 软件进行编程,将射线机控制器、成像检测软件、升降机构、转台的运行与机器人本体及第七轴动作结合,合理设计逻辑时序,实现火箭贮箱焊缝自动检测工艺流程.

图1 系统总体构成Fig.1 Overall structure of the system

1.2 机械运动系统

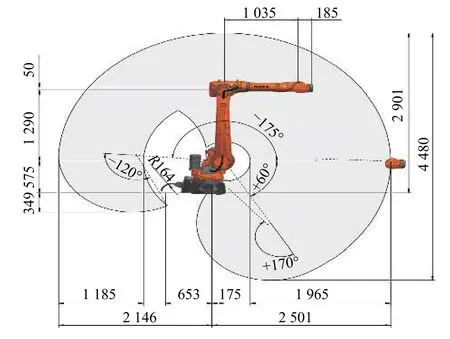

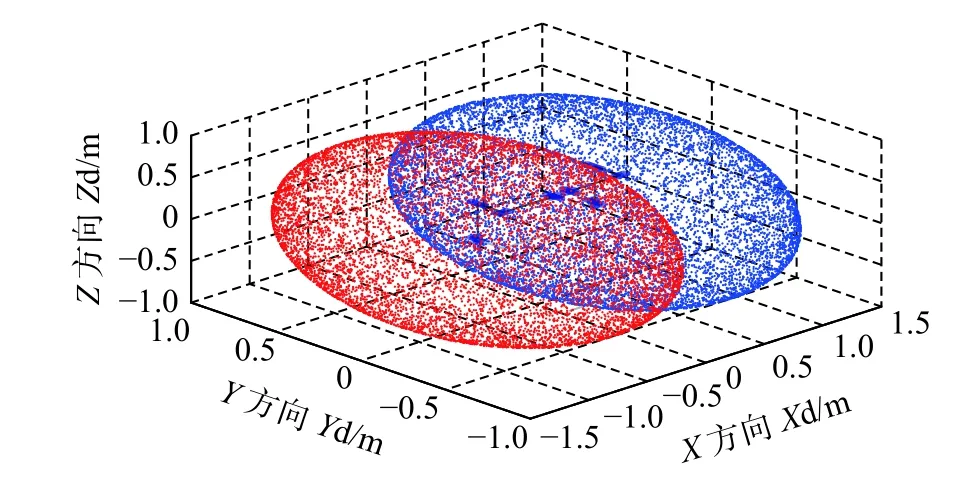

结合待检测产品结构和射线检测工艺透照布置要求,机械运动系统由转台组件、升降组件、机器人与第七轴组成.机器人选用库卡系列KUKA KR50R 2500,具体工作空间如图2 所示,通过运用Matlab 软件结合蒙特卡洛方法[11]与机器人模型进行仿真分析,设计的双机器人的工作区间如图3 所示,可满足多型号火箭贮箱焊缝的检测工作.

图2 KUKA KR50R2500 工作空间(mm)Fig.2 KUKA KR50R2500 Workspace

图3 双机器人工作空间Fig.3 Double robot workspace

1.3 控制系统

控制系统主要包括设备层、控制层和操作层,两台机器人分别为射线机机器人和成像板机器人.在机器人上安装射线机和成像板,经过轨迹规划和路径优化后实现协同动作[12-13],配合转台的转动和升降完成自动检测动作流程,其中机器人控制器和倍福控制器完成Ethercat 通信,实现外部启动和机器人程序路径选择,升降机构、转台由上位机显示屏和遥控器远程控制,机器人的控制由示教器和上位机完成,最终所有的信息显示到上位机显示屏上,控制系统架构如图4 所示.成像检测软件通过ADS 通信协议实现与倍福控制器通信,实现自动化检测流程中的逻辑信号交互.

图4 控制系统总体架构Fig.4 Overall architecture of control system

1.4 安全性能设计

火箭贮箱为型号产品,为保证安全性,在射线机机器人的第七轴移动平台中增加了双向行程开关,防止在射线机机器人运动过程中与转台和成像板机器人发生碰撞,射线机机器人的末端安装射线机,射线机与待测产品距离较远,且在机器人示教中规划好射线机机器人的路径,不会和待测产品发生碰撞,成像板机器人的第七轴移动平台中也增加了双向行程开关,且成像板机器人末端安装成像板,在成像板的四周安装了4 个限位开关.防止成像板在各个角度对待测产品发生碰撞.转台的升降在上下位置也增加了限位开关和限位信号,防止转台越过导轨的行程.从而提高了系统在整个检测流程的安全性能.

2 自动检测原理

2.1 焊缝成像

2.1.1 透照布置

根据检测灵敏度最优原则,采用《GJB 1187A-2019 射线照相检测》推荐的源在内,成像板在外的单壁透照方式,线源中心射线束垂直焊缝中心区域.检测示意图如图5 所示.

图5 单壁单影垂直透照示意图Fig.5 Schematic diagram of vertical transmission of single wall and single shadow

2.1.2 焦距

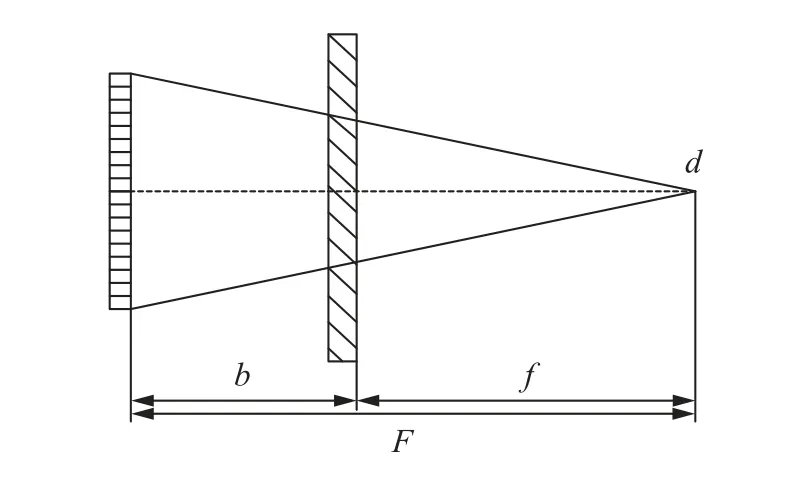

根据《GB/T 35388-2017 无损检测 X 射线数字成像检测 检测方法》规定,射线源到产品表面距离f,射线源焦点尺寸d和产品到成像板的距离b应满足下式要求,即

为确保检测过程中待测产品与检测系统的安全,取产品到成像板的距离b大于100 mm,射线源焦点尺寸为0.4 mm,通过式(1)计算得射线源到产品表面的距离应大于130 mm,由于定向射线源锥角为40°,为提高一次透照长度,同时保证射线穿透厚度,取射线源到成像板的距离(焦距F)为1 000 mm.

2.1.3 成像放大倍数及一次透照长度

成像放大倍数按最佳放大设计,计算公式为

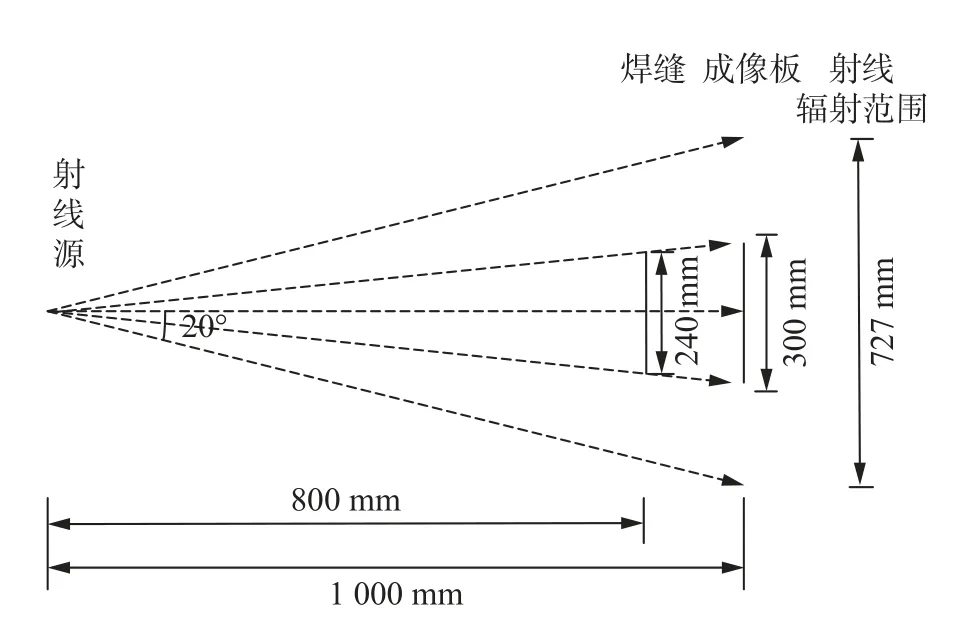

式中:SRb为基本空间分辨率,d为射线源焦点尺寸,射线源焦点尺寸为0.4 mm,成像板像素尺寸为100 μm,计算得到最佳放大倍数为1.25 倍.焦距选择1 000 mm,最佳放大倍数1.25,计算得射线源到焊缝的距离为800 mm,进而可得出成像板到焊缝距离为200 mm.焊缝覆盖范围240 mm.透照场如图6 所示.

图6 透照场示意图Fig.6 Schematic diagram of transillumination field

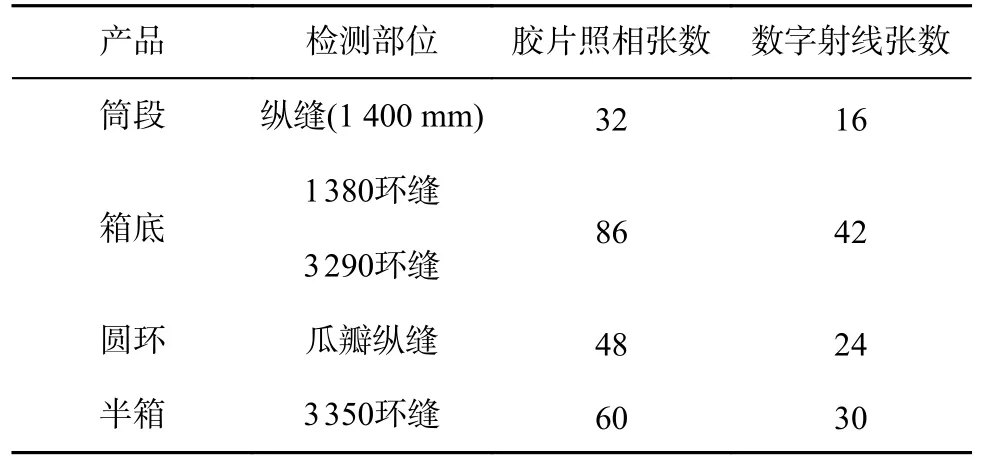

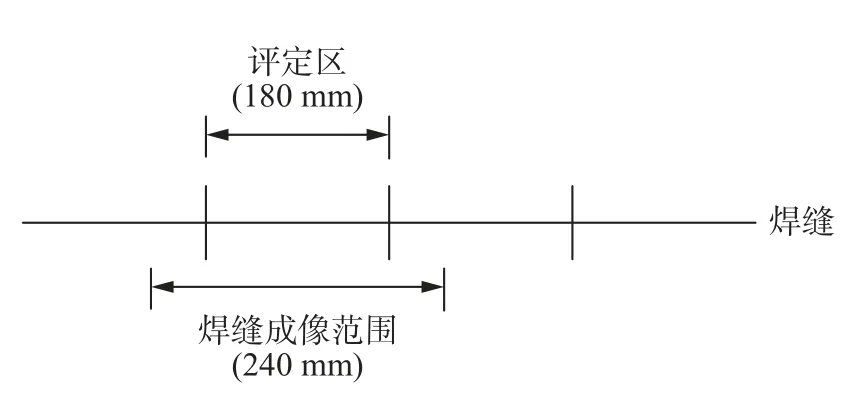

为保证两次透照中间具有重叠区域,焊缝一次有效透照长度设计为不超过180 mm,即在焊缝前后两次透照过程中存在60 mm 重叠区域,如图7 所示,保证不漏检.根据产品尺寸可得出如表1 所示的典型产品透照张数.

表1 典型产品透照张数Table 1 Number of transmission photos of typical products

图7 焊缝一次有效透照长度Fig.7 Effective penetration length of weld at one time

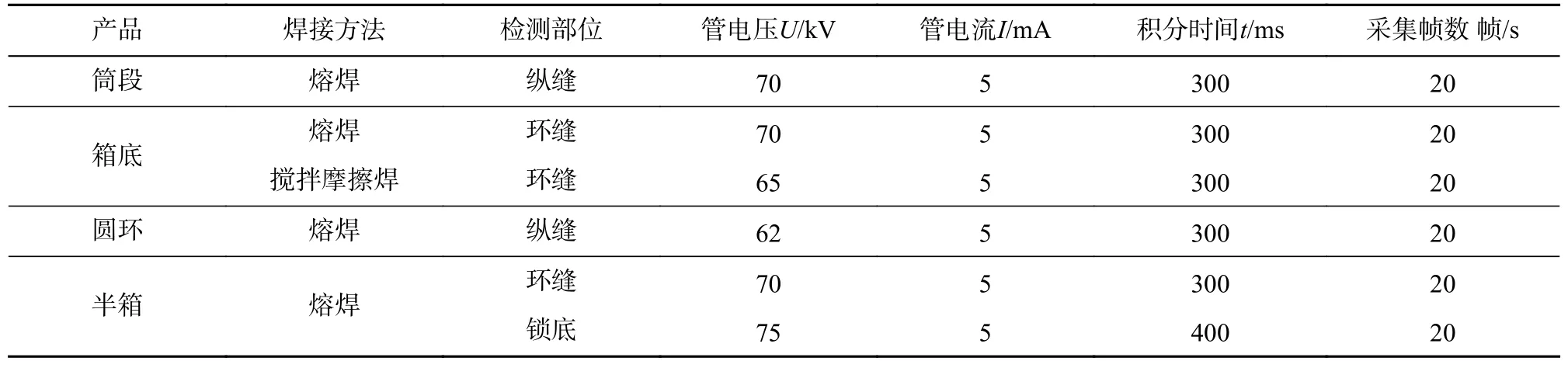

2.1.4 曝光参数

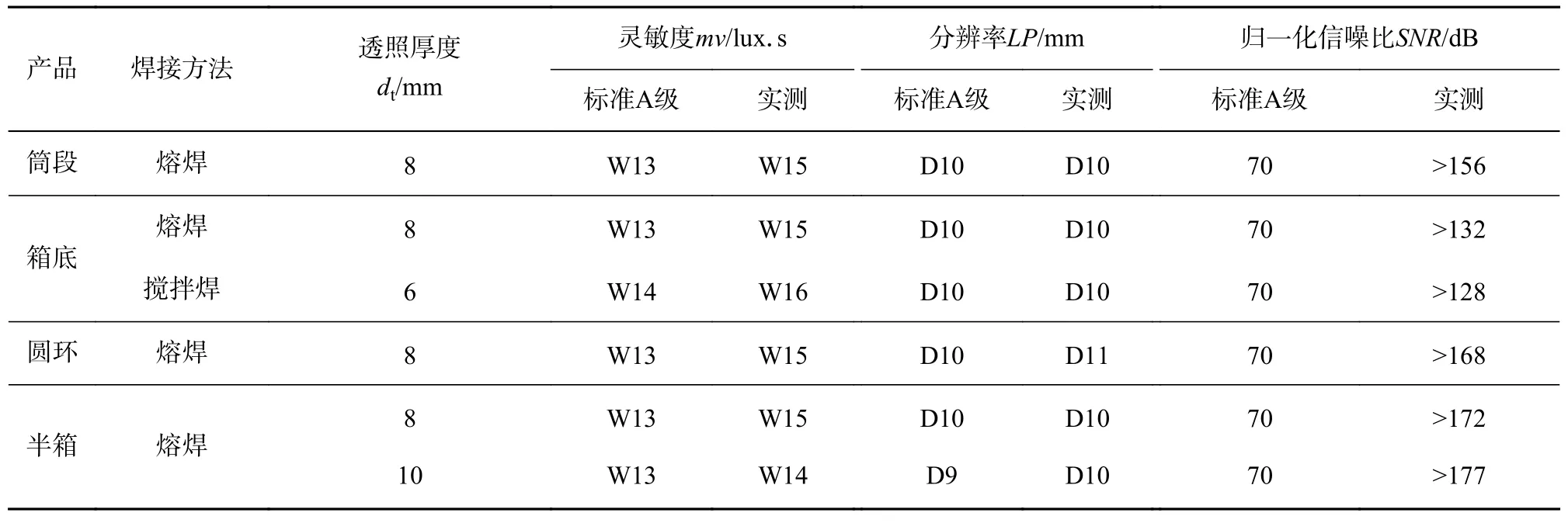

根据不同产品实际透照厚度情况进行X 射线曝光参数的设置,使图像感应区域灰度值处于成像板线性响应区,并保证检测图像灵敏度、分辨率、归一化信噪比满足《GJB1187A-2019 射线照相检测》和《Q/RJ477-2016 焊缝数字射线照相检测方法》A 级要求,经测试典型产品曝光参数如表2 所示.

表2 典型产品曝光参数Table 2 Typical product exposure parameters

2.2 双机器人协同与外部启动

双机器人协同方式主要包括两种形式,一种是根据工艺实际要求,双机器人中的每个机器人都有其相对应的工艺流程,当主机器人到达一个目标点或者完成一项目标工序时,主机器人发出信号,从机器人接收到主机器人的完成信号后,在主机器人完成工序的基础上再进行操作,完成工序后再发送信号到主机器人,依次循环工作,这种协同方式称为协同不同步,另一种形式是根据主机器人运行的点位轨迹,从机器人实现实时跟随,在运行过程中两机器人末端相对静止,这种协同方式称为同步协同.文中是基于火箭贮箱焊缝的数字射线检测方式,射线图像采集方式为静态采集,主要采用协同不同步的协同方式.

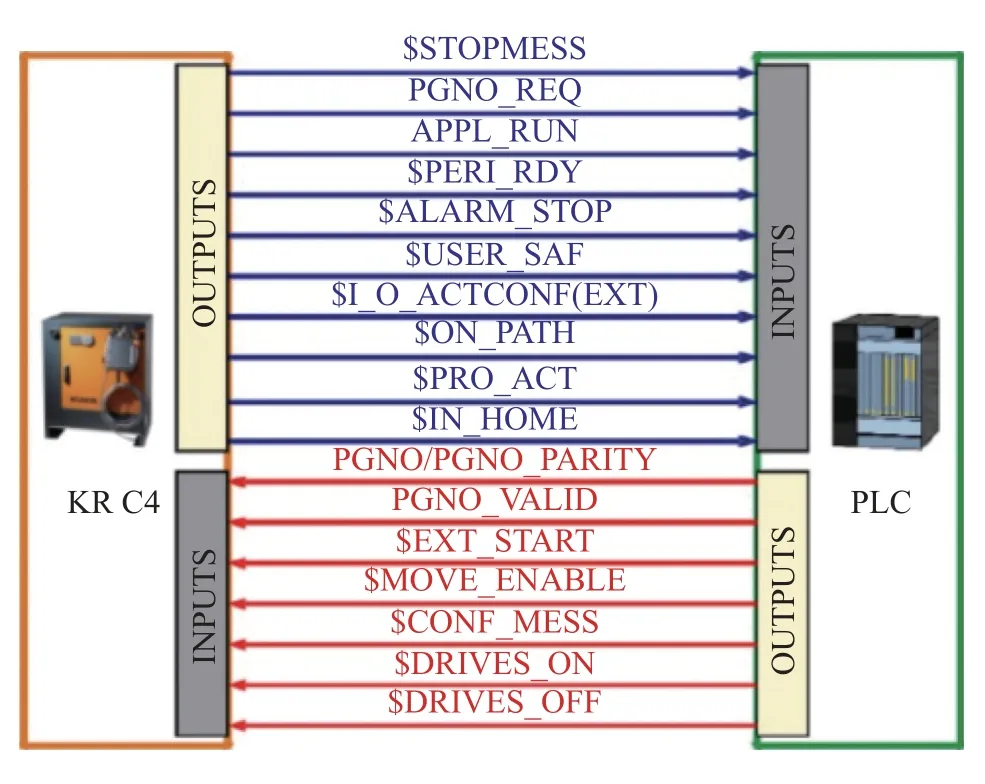

针对射线具有辐射性,整个检测过程均需在无人的铅房内进行,整个操作流程在铅房外操作,即机器人采用外部启动方式[14].采用示教器对机器人程序进行编写,通过Ethercat 总线通讯由倍福控制器进行调取、启动和停止,机器人外部启动程序主要通过PLC 完成触发信号和程序号的下发,从而完成对机器人程序的调取、启动和停止,如图8 所示为机器人控制和PLC 的信号交互点.

图8 机器人控制和PLC 的信号交互点信号Fig.8 Signal interaction point signal between robot control and PLC

双机器人协同控制程序依托KUKA 机器人Roboteam 软件.可实现系统中的多个机器人或机器人与附加轴运动系统的协同作业.机器人协作时,轨迹运动在时间和几何上相互协调 (时间和或几何耦合),采用Roboteam 中的GEOLINK SLAVE 指令完成操作,如图9 所示为机器人协同控制连接.

图9 双机器人协同控制连接Fig.9 Cooperative control connection of two robots

2.3 升降同步自动补偿

基于升降机构的双轴伺服电机采用倍福控制系统中的主从轴跟随算法[15],在跟随过程中,通过绝对值编码器实时采集两升降轴的位置信息,如在检测的过程中发现两轴位置存在偏差,则进行误差自动补偿,防止在运行过程中因两轴不平行导致运动卡死,从而对待测产品产生损伤.通过Twincat软件运用ST 语言与梯形图结合完成双轴同步算法.

2.4 工艺设计

火箭贮箱产品焊缝检测工作流程主要包括检测准备、检测实施、后处理3 个阶段,具体环节如图10 所示.

首先转台上升到指定高度,到位后,射线机机器人开始运行,一直运行到产品的待检测点位置,射线机机器人位置到位后,转台根据产品结构进行下降,下降到位后,成像板机器人进行动作,运行到产品的待检测点位置后通过PLC 发送信号到成像检测软件,成像检测软件开始进行射线图像采集,成像检测软件采集完成后,发送信号到PLC 控制器,PLC 控制器接收到信号后,控制机器人到达下一个检测位置,两机器人均到达检测位置后,PLC 发送信号给成像检测软件,成像检测软件开始进行图像采集,依次循环,等待所有的检测位置检测完毕后,首先成像板机器人进行动作,回到Home 点,成像板机器人到位后发送信号给PLC 控制器,PLC 控制器控制转台进行上升,转台到达位置后发送信号到PLC 控制器,PLC 控制射线机机器人进行动作,一直到射线机机器人回到Home 点,射线机机器人到位后发送信号给PLC 控制器,PLC 控制器控制转台进行下降,下降到待测产品的装卸高度后停止,至此整个检测流程完毕.如下为整个检测运动时序:

(1)检测前转台预设起始位置离地高度约100 mm,检测人员通过行车将被检产品吊放在转台上.

(2)转台上升到位.产品离地高度约1 500 mm.

(3)射线机机器人移动到转台正下方,成像板机器人移动到转台外侧.

(4)转台下降到预定高度,射线机机器人和成像板机器人按照程序对焊缝开始检测,转台按预设工艺顺序升降和旋转,依次完成每条焊缝的检测.

(5)检测完毕后,转台上升,射线机机器人和成像板机器人移动至转台外侧初始位置,转台下降.操作员将产品从转台上取下.

3 软件设计

3.1 倍福PLC 程序设计

倍福PLC 程序主要包括双机器人的协同控制、信号输入输出、程序号的发送、转台的伺服控制、成像检测软件信号交互、位移传感器数据采集等,倍福控制器程序控制流程如图11 所示.

3.2 上位机显示屏程序设计

上位机显示屏程序设计主要包括界面设计和按钮及数值输入等控件的逻辑编写,根据控制系统的操作要求和下位机数据采集显示,设计界面如图12 所示.

图12 上位机显示屏界面Fig.12 Upper computer display screen interface

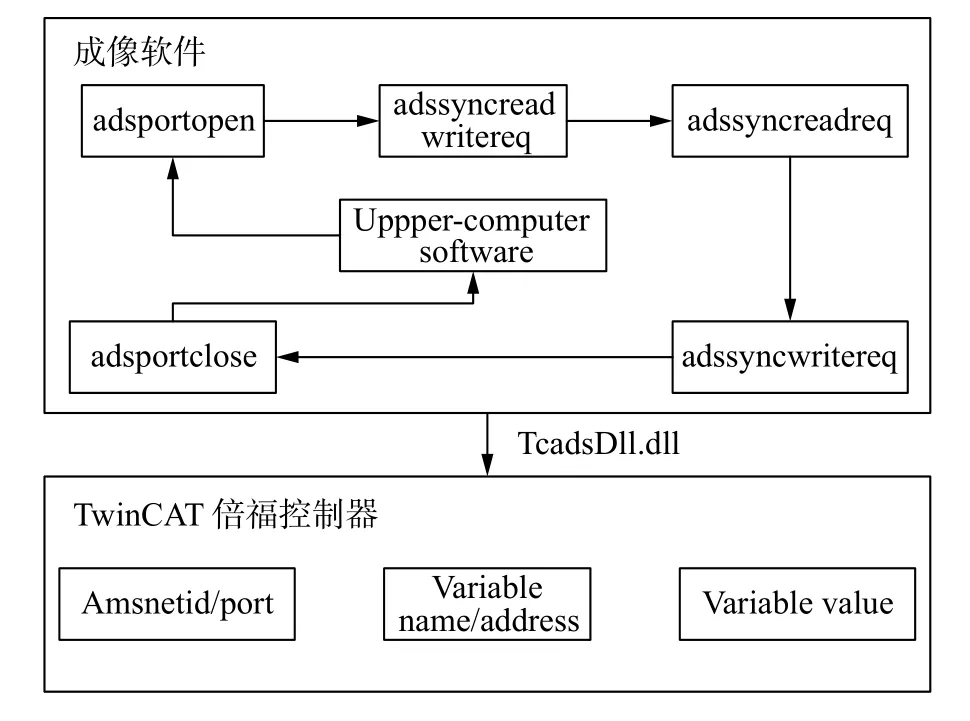

3.3 ADS 通讯设计

基于ADS 协议开展对于倍福PLC 与成像检测软件的信号交互.在成像软件界面中,通过调用倍福公司提供的TC ADS DLL 库构建通信功能,TC ADS DLL 提供了通过Twincat 路由器的CAPI 接口与其他ADS 设备进行通信的功能.实现一个ADS 客户端,通常要经过连接PLC,即连接变量、刷新数据、释放到变量的连接,以及断开PLC 连接等基本步骤,ADS 通讯原理如图13 所示.

图13 ADS 通讯原理Fig.13 ADS communication principle

ADS 程序主要包括配置函数、通讯端口打开函数、自动获取地址函数、数据读写函数和通讯端口关闭函数.程序结构图如图14 所示.

4 系统测试

采用设计的射线数字成像检测系统对典型火箭贮箱产品进行了应用测试,成像板与检测焊缝可存在一定距离,只需与焊缝相切即可完成检测,基于不同结构形式焊缝可借助多自由度运动控制机构解决不同位置自适应检测问题,另外根据检测产品确定了成像板一次有效检测范围及不同区域的检测工艺参数,确保图像质量一致性和检测灵敏度要求.并采用双机器人协同方式、同步补偿算法确保了检测距离的一致性.

利用检测图像的灵敏度、分辨率、归一化信噪比等关键图像质量指标进行了测试,与胶片射线照相检测结果进行了缺陷检测结果对比,检测图像灵敏度、分辨率、归一化信噪比均能达到或高于工艺技术A 级要求,测试情况如表3所示.

表3 典型产品检测图像质量对比Table 3 Comparison of image quality of typical products

5 应用验证

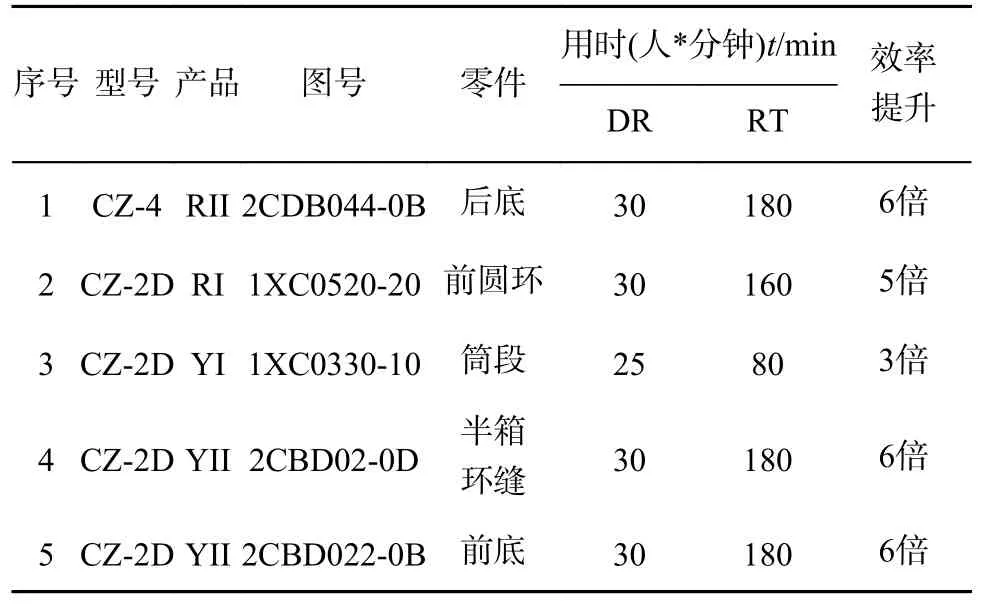

对典型产品进行射线数字成像检测和胶片射线照相检测,按(人*分钟)计算,检测效率提升5 倍以上,单次检测循环(上一张图像采集结束到下一张图像采集结束所用时间)用时约20 s.

对表4 所示产品采用本系统进行射线数字成像检测法和底片法同时进行的方式进行检测,并对检测结果进行比对,采用射线数字成像检测和底片法检测结果一致.

表4 检测效率对比Table 4 Comparison of detection efficiency

6 结论

(1)针对火箭贮箱的焊缝结构特点,为提高火箭贮箱焊缝射线检测效率和精度,设计了一种多自由度数字射线成像检测系统.

(2)运用倍福控制器基于Ethercat 协议与机器人和伺服电机通信,射线机控制器与成像检测软件采用ADS 多线程通讯协议,将射线机控制器、成像检测软件、升降机构、转台的运行与机器人本体及第七轴动作结合,合理设计逻辑时序,实现火箭贮箱焊缝自动检测工艺流程.

(3)通过设计的多自由度数字射线成像检测系统对火箭贮箱箱底弧形焊缝、1 380/3 290 环缝、筒段纵缝、半箱对接环缝等典型产品检测,与胶片射线照相相比检测效率提升5 倍,根据归一化信噪比参数,图像精度提高42%,可应用多型号火箭贮箱产品的焊缝检测.