臂式斗轮机固定交叉尾车金属结构优化分析

2023-12-09林楠黄宇慧马超张洪志王志成

林楠,黄宇慧,马超,张洪志,王志成

(中国电建集团长春发电设备有限公司,长春 130033)

0 引言

我国是工业大国,自20世纪90年代起,我国经济迅猛发展,为全球社会进步做出突出贡献。目前国内能源产业普遍存在产能过剩问题,在此大环境下,能源配套设备生产企业风险不断加剧,导致国内臂式斗轮堆取料机(以下简称斗轮机)市场竞争异常激烈。斗轮机作为应用最为广泛的一种大型、连续、高效的散状、粒状物料堆取作业设备,广泛应用于火力发电厂、港口、焦化、冶金、矿山等行业。提能降耗成为当下广大斗轮机厂家能够生存及可持续发展必须面对及解决的新课题。作为斗轮机重要组成部件之一的固定交叉尾车,其对斗轮机整机成本的影响更是不可小觑。现有斗轮机固定交叉尾车自重很大,可优化空间明显。若对其进行优化、降低成本,对降低斗轮机整机经济指标贡献巨大。因此本文提出了在满足设备刚度、强度的前提下优化交叉尾车金属结构结构件截面尺寸的方法,以实现降低成本的目标,以期为同业厂家进行斗轮机尾车设计及改造开阔思路提供参考。

1 固定交叉尾车结构形式分析

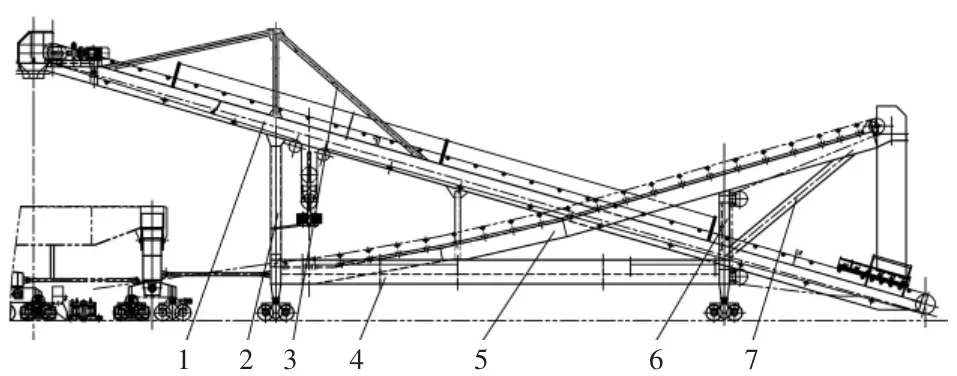

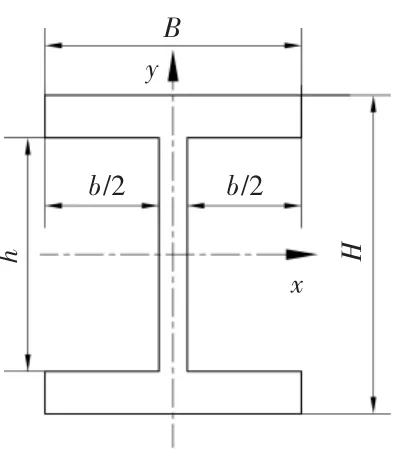

固定交叉尾车是目前斗轮机常用的尾车形式之一,其主要由单轮从动台车组、金属结构、头部落煤斗、连杆装配、机上尾车胶带机、回程压辊装置及尾部溜料导料装置等部件组成。其中金属结构是尾车承载的构架和载体,其结构形式如图1所示,主要由主梁、斜梁、底梁、前支腿、后支腿、主梁上部斜拉、后部支撑等结构件组成。其中,底梁主承载构件为焊接组合工字梁结构,该结构形式被目前大型起重运输机械设备、建筑钢构、高铁桥梁等广泛采用,具有结构简单美观、经济、断面焊接性能好和良好的力学性能,日益成为钢结构的主要构架形式。焊接组合工字梁由翼缘板和腹板焊接组对而成。该结构型式亦是斗轮机尾车的主导形式,得到了广泛应用。底梁梁上布置众多部件,主要包括电气室、洒水装置、动力控制电缆卷筒等(如图2)。

图1 尾车金属结构

图2 底梁承载机构件

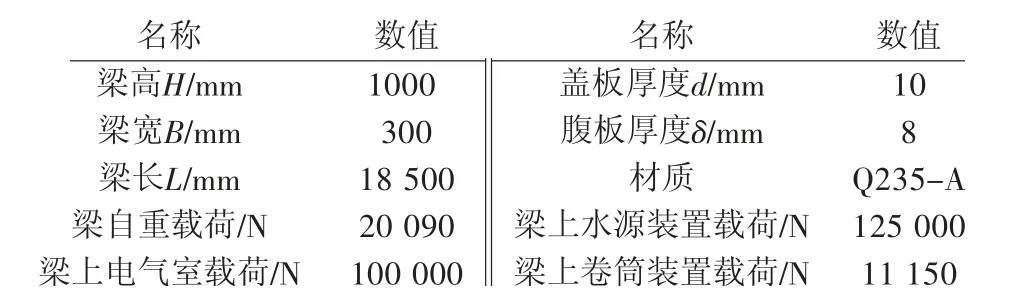

图3 工字梁截面

固定交叉尾车为主机设备与输煤系统的连接部件。工作原理为:其功能是堆料,堆料时沿系统胶带从前臂方向的来料进入进料尾车,经转运料斗落入机上尾车胶带机,尾车胶带机将物料送至头部落煤斗后落入中部料斗,转运至悬臂胶带机,经悬臂胶带机将物料抛入料场。

2 固定交叉尾车优化方案探讨

2.1 优化方案的提出

斗轮机固定交叉尾车厂外采购件和机械加工件所占比例甚少,金属结构占自重的比例超过80%,因此该尾车作为已经成熟应用的成型产品,加之市场竞争的不断加剧,从外购件和机加件角度降低成本收效甚微。因此如何通过结构件得优化减轻质量,降低成本显得尤为重要。且由于金属结构质量在整个成本中所占比例很大,因此在满足设备正常使用的前提下,通过设计优化,减轻设备金属结构质量,可以达到节约成本的目的。

2.2 优化方案受静载荷简支梁计算校核

2.2.1 优化前底梁

以某设计项目为例,参数如表1、表2所示。

表1 优化前按常规选取底梁的主要参数

表2 优化前底梁力学参数

2.2.2 优化方案可行性探讨

通过以上分析可知,对斗轮机固定交叉尾车金属结构底梁进行设计优化,对底梁中主承载工字梁截面尺寸进行合理配比是优化工作的关键,对于该工字梁优化的前提是保证优化后工字梁的强度、刚度、稳定性必须满足使用要求。在此前提下确定最经济优化方案。

对于以承载静载荷为主的工字梁结构,其力学主参数为强度校核,因此采用许用强度选择最优梁截面法是主推方法。具体为通过强度计算来确定优化后梁的高度。优化后对该梁高进行强度、刚度等校核。

下面按强度计算梁高。由

得

已知工字梁的惯性矩:

从而得到

将Ay代入式(3)后,将I代入式(2)得梁高:

式中:M为梁的最大弯矩;W为梁的截面抗弯模量;Ay为翼缘板截面积;δ为腹板厚度,初选腹板厚度为10 mm;[σ]为钢材许用应力。

代入该项目参数,通过计算可得:

初算梁高度709.5 mm。

2.2.3 优化基本数据

已知初选数据:梁高(为便于制作及序列化生产取整后)H=750 mm;翼缘板宽度B=250 mm;腹板厚δ=8 mm;翼缘板厚度b=10 mm。

经计算,电气室弯矩P·a·b/L=329 000 N·m;卷筒弯矩P·a·b/L=51 420 N·m;梁自重弯矩q·L2/8=46 458 N·m。

上述计算中,电气室、卷筒弯矩,按集中载荷公式求解,梁自重弯矩按照均布载荷公式求解。载荷相关数据同表1。a值为梁长左至右轴向受弯最大点处,b值为梁长右至左轴向受弯最大点处,上式中数据均不同,仅作为弯矩计算中次要数据,本文中不做详细介绍。

通过计算及弯矩图分析得出,叠加最大弯矩在电气室处。最大弯矩数值MMAX=386657 N·m。

2.2.4 强度计算

该底梁为焊接组合工字梁,横截面上同时存在弯矩和剪力两种内力,与此相应的截面上的任一点处有正应力σ和剪应力τ。且正应力σ只与弯矩M有关,剪应力τ只与剪力Q有关。

2.2.4.1 对正应力校核

已知公式:

式中:IX为惯性矩,B为翼缘板宽度,WX为抗弯模量,H为梁高,MMAX为最大弯矩,b为受压面宽,σMAX为最大正应力,h为腹板高。

2.2.4.2 对剪应力校核

已知公式:

式中:τmax为剪应力,Q为横截面上的剪力,H为梁高,δ为腹板厚度。

通过计算得到,τmax=Q/(H·δ)=51.55 MPa。

2.2.4.3 复合应力校核

已知公式:

代入数值后,得σ合=169 MPa。

2.2.4.4 强度验证

查机械设计手册(GB 3811—2008)得出,尾车钢结构底梁采用的Q235-A的许用应力极限值[σ] =175.3 MPa;

优化后,梁受最大正应力169 MPa小于许用应力175.3 MPa,由上述计算得出,底梁各处的应力小于材料的许用应力,尾车的变形也小于其许用变形量。由此得出,该尾车底梁的强度、刚度均满足规范的要求。再经其他方向计算优化,既减轻结构质量,又使得应力分布趋于合理,而底梁的应力也不会很大,满足设备正常运行的状态,使底梁摆放元件更加合理。

尾车底梁为矩形双梁结构形式,分为A、B梁。电气室横跨A、B梁,上述计算出的复合应力值为单梁最不利情况下,实际为双梁平分弯矩、剪力,所以比上述计算值还要小。水源装置在B梁,其弯矩远小于A梁所受弯矩,最大复合应力值相对也较小,本文中不做详细介绍。

通过上述计算结论及元件摆放使其更加合理,A梁与B梁满足使用条件。

2.2.5 刚度计算

刚度计算是指工字梁在受外力作用下的材料构件或结构件抵抗变形的能力。刚度与物体的材料形状、几何形状、边界支撑情况,以及外力作用下的形式有关。该工字梁属于静载荷下抵抗变形,即为静刚度。梁的静刚度验算为梁的挠度验算。

2.2.5.1 挠度计算

已知公式:

式中:I为惯性矩,B为翼缘板宽度,E为抗弯模量,H为梁高,L为梁长,b为受压面宽,Q为梁受最大弯矩,h为腹板高,fmax为最大挠度。惯性矩I=(BH3-bh3)/12= 1 008 722 500 mm4。抗弯模量:E=(2·I)/H= 2 689 926.667 mm3。通过计算,得知:fmax=5QL3/(384EI) =11.75 mm。

2.2.5.2 刚度验证

查机械设计手册得出,梁的许用垂直静挠度为

优化后梁的挠度11.75 mm小于梁的许用垂直静挠度24.67 mm,符合手册标准。

所以,梁的刚度满足使用条件。

2.2.6 优化计算后可行性结论通过对强度、刚度的计算得知,将梁高优化为750 mm,完全满足使用要求。2.2.7 生产工艺要求

为了保证钢结构加工制作的质量,明确其相关的技术工艺,是非常重要的一项内容,需要对钢结构进行强度、硬度、变形等方面进行检测,避免在加工制作的过程中产生问题,影响加工制作质量,以下就具体内容展开分析。

2.2.7.1 加工前准备

在钢结构加工制作前,主要对加工方案进行审核,审核通过后开展技术交底工作,明确加工过程中的重点和难点及可能产生的问题,根据实际情况进行分析,对复杂的结构加工制作进行调整,确保加工制作的准确性。

2.2.7.2 挠度控制

挠度是指梁、桁架等受弯构件载荷作用下的最大形变,通常指竖直方向y轴的变形量。控制挠度形变位移,是将工字梁进行预拱处理,根据机械设计手册要求,在该工字梁生产时按照千分之一预起拱,起拱值为18.5 mm,取整值为20 mm。

2.2.7.3 焊接要求

优化后,该工字梁正应力增大,所以在焊接工艺处理上,更应该引起重视。由于该工字梁翼缘板与腹板厚度均在12 mm以下,不宜采用坡口焊接,而采用更加合理的双边角焊缝,焊高为相连件较薄者厚度,并选用Ⅱ类焊缝进行焊接。

2.2.7.4 局部加强

工字梁中加筋板后,使得钢结构梁中节点的整体刚度大大提高,在受到剪切力作用时减少节点因弯矩导致的形变,从而大大增加节点的承载力。优化后,底梁正应力增大,所以在受均布载荷及集中载荷相应节点位置处,应加筋板,使翼缘板和腹板相连接,形成小工字梁,使得节点处的整体刚度、承弯能力得到提高。

2.2.7.5 解体处处理

考虑到结构发运问题,对解体处进行特殊处理,采用高强螺栓连接,并在解体位置的两侧加连接板,通过计算确定连接板的大小和螺栓数量,已满足使用要求。

2.2.8 安装要求

尾车现场安装时需要注意,设备在安装过程的吊装以及支撑等方面需要严格把关,避免在安装过程中钢结构发生形变等影响设备使用性能,需要保证水平方向的直线度5 mm,上下面的平面度10 mm,尾车的主梁相连接的两部分的对称度为10 mm,中心偏移为5 mm。

3 结论

尾车是斗轮机的重要结构件,其在堆料、取料作业过程中均起着重要的作用,其自身结构相对复杂,质量占斗轮机总质量的30%左右,其中底梁质量相对较大,所以,通过计算校核,优化自重,降低成本是十分必要,通过计算校核,优化后的尾车底梁的变形及应力均满足规范要求,使其更加合理。通过可行性分析、元件合理布局、生产工艺改进等措施,优化后尾车完全符合使用条件。目前,已逐步应用到斗轮机固定交叉尾车金属结构使用中,并取得了很好的使用效果。

经成本核实后,每台斗轮机尾车底梁(A、B)优化后,总质量约降低5 t。另外,由于尾车自重减轻,各个工况下单轮从动台车组的轮压也大大降低,通过计算后,理论上可将原有8组从动台车组改为4组,成本还会有所降低。