某轻型卡车前桥用工字梁疲劳寿命偏低分析及优化

2017-12-11袁智明柴博贾伟伟陈开超王涛

袁智明,柴博,贾伟伟,陈开超,王涛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

某轻型卡车前桥用工字梁疲劳寿命偏低分析及优化

袁智明,柴博,贾伟伟,陈开超,王涛

(安徽江淮汽车集团股份有限公司,安徽 合肥 230601)

文章介绍了某轻型卡车2.5T前轴用工字梁垂直弯曲疲劳试验寿命偏低,并对试验样件进行断口微观、金相及硬度分析等找出疲劳寿命低的原因,通过改进工字梁锻造及热处理等加工工艺提升其疲劳寿命,最终通过垂直弯曲疲劳试验验证其疲劳寿命符合设计要求,其承载性能安全可靠。

工字梁;疲劳寿命;分析;优化

引言

汽车的车桥根据布置位置不同,可分为前桥和后桥,前桥由工字梁、转向节、主销等主要零部件组成,其中转向节和工字梁通过主销连接,转向节绕主销旋转从而实现车轮转向,工字梁钢托位置通过板簧与车架连接,承载整车重量,在汽车行驶过程中,工字梁主要承受垂直载荷,因此其承载能力直接影响整车行驶安全,而工字梁承载能力通过垂直弯曲疲劳试验疲劳寿命指标衡量。

1 问题提出

某轻型卡车用前桥额定载荷为2.5T,该工字梁在开发过程中进行垂直弯曲疲劳试验验证时,三根工字梁均出现断裂失效,且其疲劳寿命偏低,承载能力不足,如直接量产投入市场有较大风险。

2 现状调查与提升目标

2.1 疲劳寿命现状调查

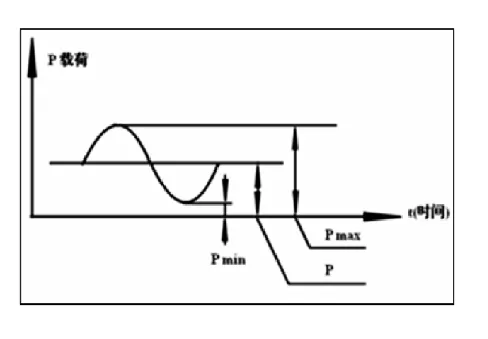

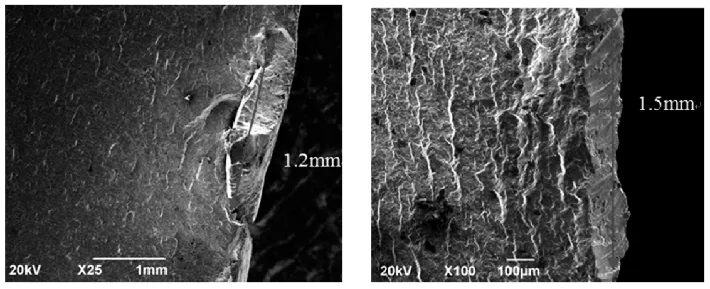

参照汽车行业标准QC/T 513《汽车前轴台架疲劳寿命试验方法》要求进行三根工字梁垂直弯曲疲劳试验,试验情况如图1所示,试验载荷为近似正弦波的交变载荷,前桥静满载轴荷2.5T,按照图2所示力矩进行加载,试验完成后,三根工字梁均出现断裂现象,垂直弯曲疲劳试验结果如表1所示。

图1 工字梁垂直弯曲疲劳试验

图2 试验载荷示意图

表1 垂直弯曲疲劳试验结果

备注:B5表示前轴累积破坏率为5%,B50表示前轴累积破坏率为50%

2.2 疲劳寿命提升目标

根据某轻型卡车前轴用工字梁垂直弯曲疲劳试验结果,可判定该车前轴承载能力存在较大风险,按照QC/T 483《汽车前轴疲劳寿命限值》要求,将提升目标确定为 B5不小于30万次,B50不小于70万次。

3 原因分析与整改方案

鉴于2#样件疲劳寿命接近B50寿命要求,而1#样件和3#样件尚未达到B5寿命,因此本文仅对1#和3#样件进行分析。

3.1 疲劳断口分析

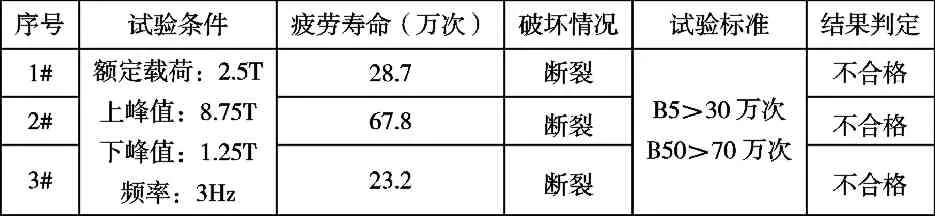

图3所示为工字梁疲劳断裂位置,可见1#与3#工字梁的疲劳裂纹均位于弹簧座背面与工字梁交接的过渡圆弧区域,而2#工字梁的疲劳裂纹位于中间工字筋部位:

图3 前轴疲劳断裂位置

3.2 断口微观分析

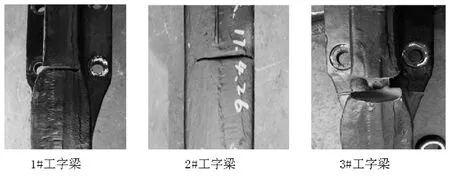

对1#工字梁与3#工字梁断口样本进行SEM观察,具体拍摄位置如图4所示。

图4 断口SEM拍摄位置

1#工字梁与 3#工字梁疲劳源Ⅰ区域的 A部位均出现明显的锻造折叠。1#工字梁的折叠深度为1.5mm;3#工字梁的折叠深度为1.2mm,由于折叠的尾端会成为应力集中点,在循环载荷的作用下就会形成疲劳源。同时1#工字梁与3#工字梁在距离锻造折叠8mm左右的B部位发现切边拉痕,其中1#工字梁的切边拉痕长2mm,最深0.25mm;3#工字梁的切边拉痕长 2.2mm,最深 0.15mm,由于该部位受到交变拉压的循环载荷,所以在切边拉痕的较深处就会形成局部的应力集中,以至于形成疲劳源。因此,1#与3#工字梁产生疲劳源的因素为工字梁出现锻造折叠与切边拉痕,如图5、图6所示。

图5 1#工字梁疲劳源Ⅰ区域SEM检测

图6 3#工字梁疲劳源Ⅰ区域SEM检测

3.3 断口金相检测

根据金相组织评级标准,在距离表面10mm左右的区域观察。拍摄金相组织分布如图7所示,1#、3#工字梁断裂区域附近工字筋组织为回火索氏体+铁素体,根据 GBT13320《钢质模锻件金相组织评级图及评定方法》评级为3级,组织分布均匀,满足要求。

图7 金相组织观察图

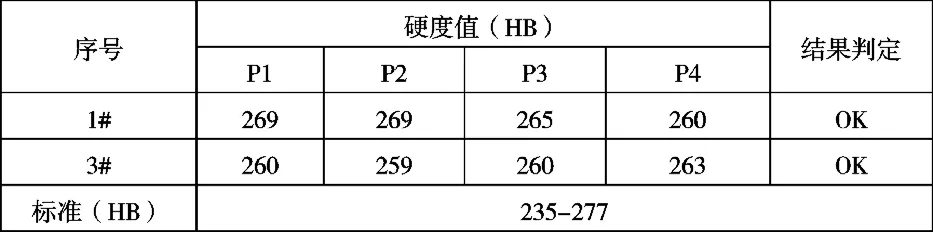

3.4 硬度检测

图8 工字梁硬度检测位置图

工字梁热处理后表面硬度要求为HB235-HB277。分别对1#、3#工字梁断裂区域工字筋表面进行硬度测试,硬度在HB259-HB269范围内,检测位置如图8所示,满足要求。测试结果如表2所示。

表2 前轴硬度测试结果

通过以上分析可知1#和3#工字梁断裂部位一致,工字梁金相和硬度均满足要求,断裂原因主要是由于表面质量差,表面存在锻造折痕和切边拉痕。

3.5 整改方案

为提升工字梁表面质量,减少表面缺陷,制定以下工艺提升方案:

(1)将现有辊锻工艺更改为模锻工艺,同时将摩擦压力机吨位由4000T提升至8000T,采用大吨位模锻工艺可以有效保证工字梁外观质量,比辊锻工艺冲型饱满,减少折叠刮伤现象,提升表面质量,如图9所示;

图9 工字梁锻造工艺

图10 悬挂式热处理

图11 打磨清理工艺

(2)采用分层喷淋淬火工艺保证热处理后的一致性,悬挂式热处理具有变形低、硬度均匀,如图10所示;

(3)增加一道探伤工艺,二次探伤检查减少内部缺陷,由一次喷丸改为分清理抛丸和强化抛丸,二次喷丸延长喷丸时间,保证锻件表面质量;

(4)由终锻后切边新增切边后打磨清理工艺,在一次探伤打磨消除切边缺陷后再进行二次磁粉探伤,确保锻件表面无折叠及切边拉痕等缺陷。

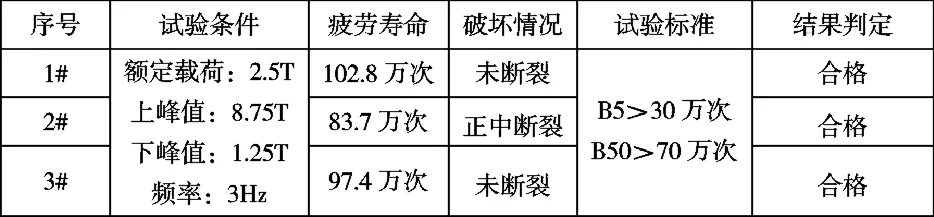

4 整改验证

通过上述措施,随机选取同批次3根工字梁进行垂直弯曲疲劳试验,试验条件参照标准要求,试验结果如表3所示:

表3 改进后工字梁垂直弯曲疲劳试验结果

参照QC/T 513《汽车前轴台架疲劳寿命试验方法》要求进行垂直弯曲疲劳试验,最低疲劳寿命为83.7万次(断裂)、中值疲劳寿命为97.4万次(未断裂)均大于B50最低要求的70万次指标,符合QC/T 483《汽车前轴疲劳寿命限值》要求,工字梁承载性能满足要求,改进效果明显,达到预期提升目标。

5 结束语

对工字梁锻件强度和疲劳寿命影响最大的其实不是结构尺寸,锻件表面缺陷、材料、热处理工艺师最关键的三大因素,本文主要介绍了某轻型卡车前桥用工资浪疲劳寿命偏低,经过端口分析及金相硬度检测,通过改进锻造工艺及热处理工艺等提升锻件表面质量,最终有效提升工字梁疲劳寿命,本文结合故障件分析及垂直弯曲疲劳试验,为工字梁设计开发及提升其疲劳寿命提供了参考。

[1] 王望予.汽车设计.北京:机械工业出版社,2000.

[2] 王霄锋.汽车底盘设计.北京:清华大学出版社,2010.

[3] 江淮汽车集团股份有限公司技术中心.江淮轻型卡车设计规范.第一版,合肥:江淮汽车股份有限公司,2006.

Low fatigue life analysis and optimization of the fatigue life of the front axle of a light truck

Yuan Zhiming, Chai Bo, Jia Weiwei, Chen Kaichao, Wang Tao

(Anhui Jianghuai Automobile grop Co. Ltd, Anhui Hefei 230601)

A light-duty truck 2.5 T front axle are introduced in this recruitment beam vertical bending fatigue test life is low,and the test sample fracture microscopic metallographic and hardness analysis to find out the reasons of low fatigue life by improving the I-beam forging and heat treatment, and the processing technology, improve its fatigue life eventually through vertical bending fatigue test to verify its fatigue life in accordance with the design requirements, the load-bearing performance safe and reliable.

I-beam; Fatigue life; Analysis; Optimize

U467

A

1671-7988(2017)22-110-03

10.16638 /j.cnki.1671-7988.2017.22.040

袁智明,就职于安徽江淮汽车集团股份有限公司技术中心轻型商用车研究院。

CLC NO.:U467

A

1671-7988(2017)22-110-03