精密切削1Cr17Ni2不锈钢仿真分析

2023-12-09宁远威许立福黄树涛张玉璞于晓琳

宁远威,许立福,黄树涛,张玉璞,于晓琳

(沈阳理工大学 机械工程学院,沈阳 110159)

0 引言

1Cr17Ni2不锈钢是在Cr17型不锈钢的基础上添加1.5%~2.5%Ni发展起来的[1],属于低碳马氏不锈钢,其碳含量范围为0.1%~0.17%。在马氏体型不锈钢类中,1Cr17Ni2的强度和韧性搭配得极佳,且具有较高的强度和硬度。同时1Cr17Ni2对特定浓度、特定温度下的硝酸和部分有机酸类的氧化性酸类拥有较好的耐蚀性,因此广泛应用在轻工、纺织及制造硝酸等产业中,用来制造强韧性及耐腐蚀的轴及活塞杆等零件[2]。在航空航天领域内,1Cr17Ni2不锈钢常用于制造发动机零件、螺栓、螺母等关键零部件。在电厂水泵中适用于螺栓、挡套和轴套等零部件[3]。根据其金相显微组织方向,1Cr17Ni2不锈钢属于马氏体-铁素体钢,拥有组织稳定性及抗中子辐照性能,在高负载的情况下依然保持其稳定的力学性能[4],通常用作核电站重要设备的材料。1Cr17Ni2不锈钢拥有出色的高温性能,400℃以下性能没有大的变化,在高强度下该钢的韧性和耐疲劳性能也很优良。1Cr17Ni2在990~1050 ℃之间淬火,在275~350 ℃或600~650 ℃温度之间回火,能够获得稳定的力学性能及抗晶间腐蚀性能[5]。

I.Korkut等[6]对AISI304不锈钢进行加工试验,得出当切削速度提高到一定程度时,刀具磨损开始减轻,表面粗糙度开始减小,加工精度有所提升。S.S.Bedi等[7]在干式环境下对AISI304不锈钢进行切削加工,分析了不同的切削速度下刀尖温度及切削力和后刀面的磨损。切削速度V=190 m/min时,切削分力达到最大值167 N,刀尖温度峰值为88.9 ℃。T.Youssef等[8]对316L不锈钢车削的表面粗糙度与切削力进行预测,并获得其本构关系,分别使用涂层硬质合金与金属陶瓷刀片进行加工,结果表明,涂层硬质合金加工精度更高,金属陶瓷刀片使用寿命更高。

王萌等[9]采用单因素切削实验方法研究硬质合金车刀切削304不锈钢的切削参数对显微硬度的影响,结果表明,在切削深度一定时,在大进给量和中等切削速度区域,不锈钢304的显微硬度值大。李建涛[10]切削2Cr13不锈钢建立粗糙度的预测模型,通过响应面优化得出其最佳切削参数,利用实际加工证明其参数的正确性。大连理工大学的丁志超[11]对精密车削时的切削力建立预测模型并与试验结果对比,结果表明,各切削分力的最大平均误差不超过7.38%,证明了预测模型的准确性。

上海工程技术大学的马猛[12]对304不锈钢进行了仿真模拟,详细介绍了仿真软件AdvantEdge的使用技巧并分析了切削速度V、进给量f、切削深度ap对主切削力和切削时刀尖温度最大值的影响。同时用实验切削304不锈钢与仿真比较,证实了仿真的正确性。并对表面粗糙度进行预测分析,结果表明主切削力与表面粗糙度关系密切,同时也说明选择合适的切削参数极为重要。中北大学的王怀峰[13]使用AdvantEdge软件对不同的难加工材料进行三维车削仿真,得出切削深度对切削合力的影响最显著,进给量次之,切削速度、前角、刀尖圆弧半径及主偏角对切削合力影响有限。

目前国内外专家学者从不同角度对不同牌号的不锈钢研究较多,但对精密车削1Cr17Ni2不锈钢的研究较少。由于切削力和切削温度是影响加工质量的重要要因素,因此本文通过AdvantEdge仿真软件研究切削速度、切削深度对切削力和刀尖温度峰值的影响,为实际生产提供一定的借鉴。

1 有限元仿真模型的建立

1.1 二维切削有限元模型及网格划分

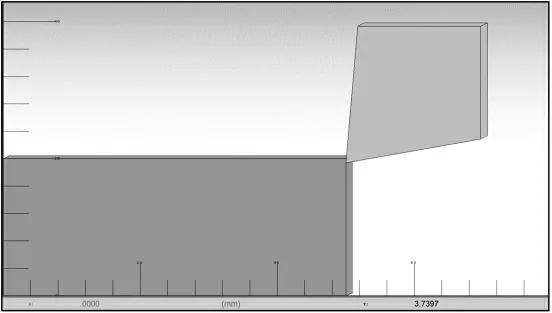

本次仿真选择二维切削,假设工件内部结构均匀,那么刀具对工件进行切削时的状态在每个时间节点都相同,基于进给方向上切削刃的每点等效,这种状态叫作平面应变状态,基于微分几何原理将三维切削模型简化为二维平面应变模型,这样既能准确地观察到整个切削过程的切削力变化,又能大幅度减少整个模型的计算和分析时间,提交工作效率。二维切削模型如图1所示。设定工件长度为5 mm,高度为2 mm。单位使用国际单位制(SI)。本次仿真刀具选择Carbide-Grade-K。刀具前角取5°,后角取10°,刀尖圆弧半径取0.05 mm。平面应变厚度取0.25 mm。确定最小网格单元尺寸,切削深度和最小单元尺寸的比应为10:1以上,故在切削深度为0.1 mm时,设置最小网格尺寸为0.01 mm,最大单元尺寸则选择0.1 mm。当切削深度为0.05 mm时,将继续细化最小网格尺寸为0.005 mm。网格细化因子决定了网格细化至最小尺寸的速度,网格粗化因子决定网格粗化至最大尺寸的速度。网格细化因子越小,节点的数量就会增多,仿真的结果就会更准确,同时会加长仿真的时间。默认细化因子为1,细化因子数值越大越精密,由于本次仿真为精密切削,故将细化因子设置为4。粗化因子默认为6,该值越小越精密,为了使仿真更加准确,网格粗化因子设置为4。刀具的最大单元尺寸设为0.1 mm,刀具的最小单元尺寸为0.01 mm,网格梯度设置为0.4。初始温度设置为20 ℃,进行切削力及切削温度的仿真。

图1 二维切削有限元模型

1.2 工件材料

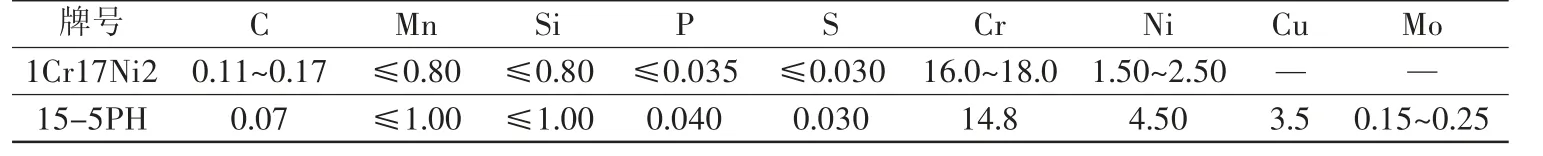

本文仿真的材料为1Cr17Ni2不锈钢,因现有条件限制,无法获得其具体模型参数。为使仿真结果相近,通过对比查阅资料发现15-5PH(H1100)与其相似,故采用牌号为15-5PH(H1100)的不锈钢进行仿真分析。两种不锈钢的化学成分和力学性能参数如表1和表2所示。

表1 1Cr17Ni2不锈钢和15-5PH(H1100)不锈钢的化学成分质量分数 %

表2 1Cr17Ni2不锈钢和15-5PH(H1100)不锈钢的力学性能

1.3 本构模型及损伤函数

AdvantEdge软件默认Power Law模型,表达式为

式中:δ(εp,ε˙,T)为工件材料的流动应力,g(εp)为应变强化函数,Γ(ε˙)为应变率效应函数,Θ(T)为热软化函数,ε˙为材料变形的过程的应变率,T为材料变形过程的温度。损伤函数D表达式为

1.4 仿真方案(如表3)

2 切削参数对切削力的影响研究

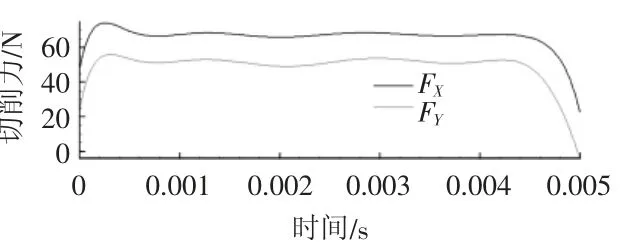

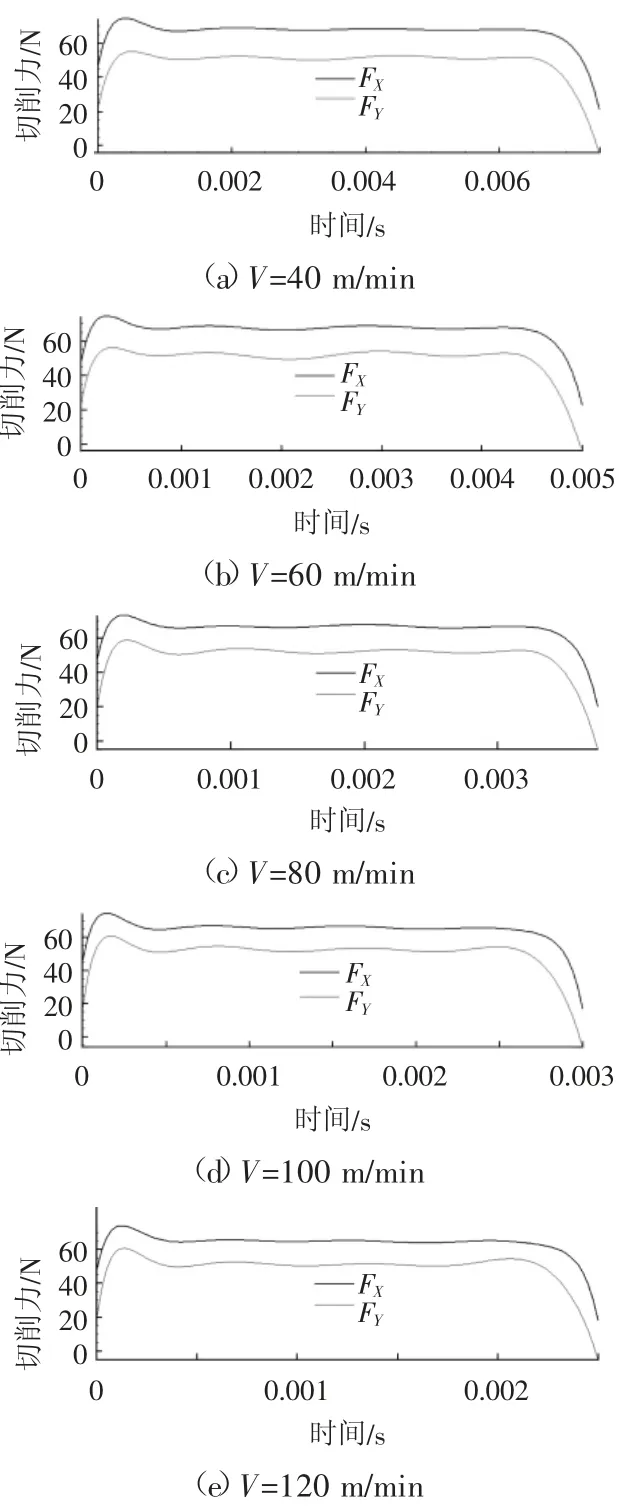

采用AdvantEdge进行仿真,得到不同切削用量下的切削力原始信号,FX为主切削力,FY为切深抗力。图2为切削力的原始信号图。为了研究各种切削参数对切削力的变化规律,提取AdvantEdge软件中的切削力原始信号进行滤波处理,得到切削力-时间曲线并进行分析。原始力数据文件名为-ft.tec,将原始力进行滤波,以去除高频噪声,过滤后的文件名应由原来的ft.tec改为-fft.tec。进入后处理模块,点击Time History 模块Polynomial Fit显示滤波后的切削力。由图3可以清楚地看出,整个切削阶段分为初始切削阶段和稳定切削阶段。当刀具刚接触到转动的工件时,各个切削分力迅速增长,这段时间为初始切削阶段。当各切削分力均达到稳定,切削力不再急剧变化时,称为切削稳定阶段。本文选取稳定切削阶段进行分析,研究切削参数对切削力及温度的影响,以减小误差。

图2 切削力原始信号

图3 滤波后切削力随时间变化曲线

图5 不同切削速度下切削力变化规律

2.1 切削速度对切削力的影响

AdvantEdge软件可以仿真出切削分力,并通过计算和统计得出切削合力F。在仅改变切削速度的仿真试验中,设定切削深度为0.1 mm,仿真得出切削力,如图4所示。

2.2 切削深度对切削力的影响

当切削速度为40 m/min时,仿真获得不同切削深度下的切削分力大小(如图6),并计算出切削合力。

图6 不同切削深度下的切削力随时间变化仿真结果

图7所示为不同切削深度下的切削力的折线图。随着切削深度的增大,主切削力近似线性增大,切深抗力的增

图7 不同切削深度下切削力的变化规律

图5 所示为不同切削速度下切削力的折线图。可以看出主切削力大于切深抗力。在试验参数范围内,当切削速度增大时,切削合力、主切削力和切深抗力大小几乎不变。除了切削力影响加工精度外,还需要考虑切削速度对工件温度的影响,切削速度增加的同时也更容易引起振动。在加工细长轴类等难加工零件时,还需考虑系统的刚度及机床转速对工件的离心力。故在精密切削时,在合理的范围内尽量选取较高的切削速度,以达到高效加工的目的。长速率小于主切削力。这是因为切削厚度增大的同时,单位时间内的材料去除量亦增大,摩擦力亦随之增大,故切削力变大。在精密切削时,切削深度对切削力的影响较大,而切削力是影响加工精度的重要因素,因此,为保证加工表面质量,应选取较小的切削深度。

3 切削参数对切削温度的影响规律

3.1 切削速度对切削温度的影响

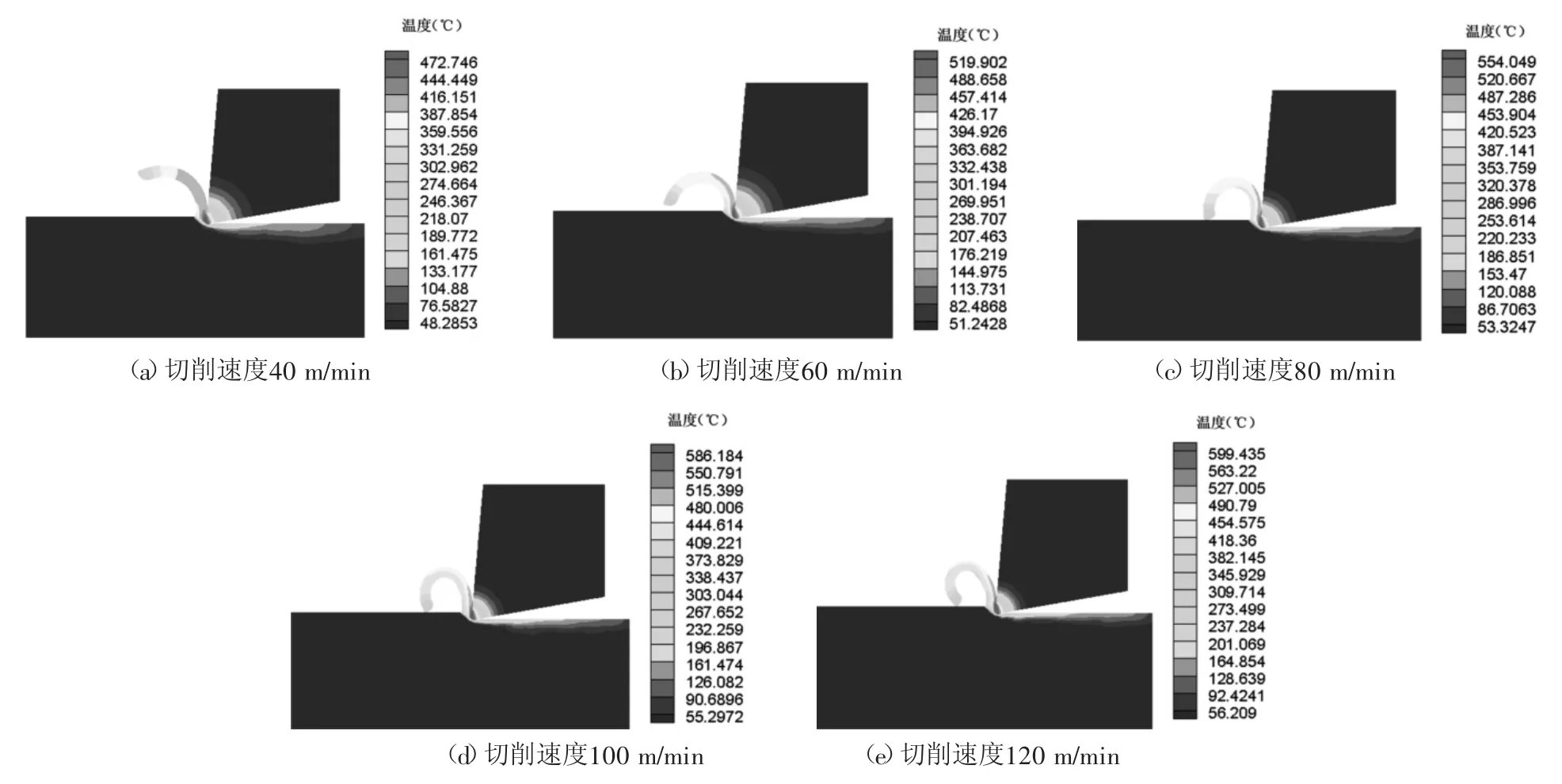

使 用AdvantEdge 软件进行仿真分析,仿真得到不同切削速度下的切削温度云图,如图8所示。图9为刀尖温度峰值随时间变化的曲线图。

图8 不同切削速度下的切削温度云图

图9 刀尖温度峰值随时间变化曲线

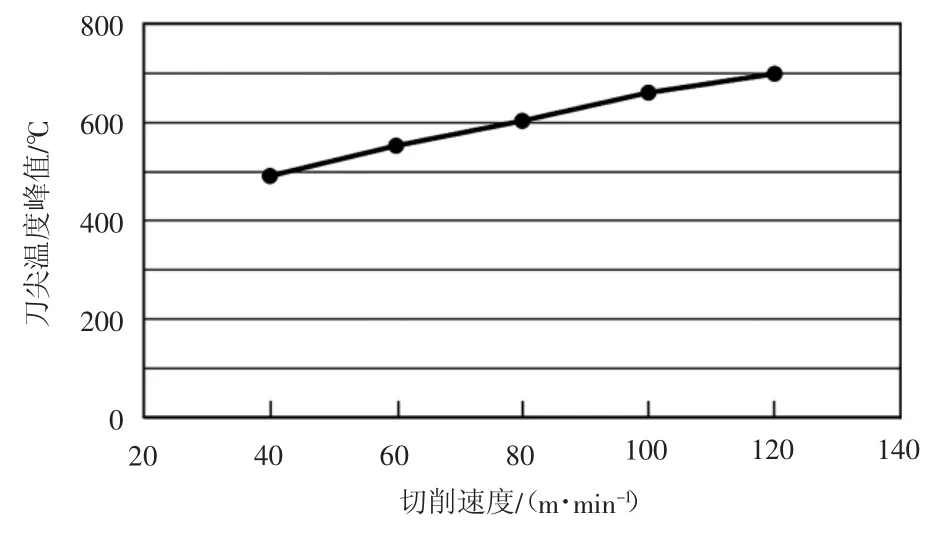

切削过程中刀具温度呈带状分布向外扩散,且随着距离刀尖的位置越远,温度越低。刀尖温度峰值的变化亦能体现切削温度变化趋势。图10为刀尖峰值温度随切削速度变化的折线图。当切削速度V增大时,刀尖温度峰值呈上升的趋势。这是由于切削速度的增加使得单位时间内工件切除量增大,刀具与切屑间的摩擦热增多,但上升趋势产生些许变缓。这是由于增加切削速度时,切屑温度亦随之增加,而切屑带走了部分的热量,进而导致刀具的温度峰值升高近乎呈线性增长,但略有下降。

图10 切削速度对刀尖温度峰值的影响规律

3.2 切削深度对切削温度的影响

当切削速度为40 m/min,进而仿真获得在不同切削深度下的刀尖切削温度峰值云图(如图11),并统计刀尖温度峰值(如图12)。

图11 切削深度对刀尖温度峰值的影响规律

图12 刀尖温度峰值随时间的变化曲线仿真结果

图13为刀尖温度峰值随切削深度变化的折线图。由图可以直观地发现,增大切削深度的同时,刀尖温度峰值亦增大,但增长速率逐渐降低。这是由于切削深度增大时,单位时间里切削量增长,加工过程中的切削力增加,导致切屑与前刀面的摩擦增大,使得切削温度增加。而切屑厚度增大,使得切屑带走更多温度,故当切削深度增大时,刀尖温度峰值亦会逐渐增大且变缓。

4 结论

本文基于AdvantEdge-FEM仿真软件,建立切削模型,对1Cr17Ni2不锈钢进行二维切削仿真分析,研究切削参数对切削力及切削温度的影响规律,得出如下结论:1)切削力方面。切削速度对切削力的影响不显著,主切削力随切削深度的增大而近乎呈线性增大,径向力亦随之增长,但增长速率小于主切削力。2)切削温度方面。在切削过程中,刀尖温度大于前刀面温度,增加切削速度的同时,刀尖温度峰值亦随之增大,近乎呈线性增长;随着切削深度的增加,刀尖温度峰值亦会逐渐增大且变缓,是由于切削深度增大使得散热面积增大,且切屑的增大亦会带走部分热量。