大型显示器应对环境气压快速变化的处理方法及分析

2023-12-09杨志

杨志

(安徽中航显示技术有限公司,安徽芜湖 241002)

0 引言

显示器尤其是大型特种显示器是船舶、舰船、潜艇等不可缺少的装备,大型显示器可以被用来作为船舶导航系统中的显示器,可以显示各种导航信息,如航速、航向、位置、深度等[1]。此外,大型特种显示器还可以用来控制导航系统的各项功能,如调整船速、调整航向等。大型特种显示器可以被用来作为船舶监控系统中的显示器,可以显示各种监控信息(如船舶的状态、船舶的能源消耗情况、环境状况、雷达信息等)[2],可以用来控制监控系统的各项功能(如调整摄像头的角度、调整监控区域等)。大型特种显示器还可以被用来作为船舶通信系统中的显示器,可以显示各种通信信息,如收发电报、接听电话、收发北斗短报文、收发电子邮件等[3]。

船舶、舰船、潜艇等在正式下水前都要进行一系列可靠性试验与检测,其中气密性试验是不可或缺的,用来保证船体密封良好。在气密性试验过程中,可能会对大型特种显示器的显示器盖板玻璃造成破坏,造成盖板玻璃碎裂。针对这一问题,本文进行了原因分析,并提出一种解决方案。

1 问题及原因分析

1.1 问题描述

在进行舰船舱室气密性试验及充气试验的过程中,空气通过两个特制人孔盖注入被试验舱室,当压力表指针超过一定值时,关闭球阀,静压15 min[4];在气体注入舱室的过程中某尺寸的大型特种显示器的盖板玻璃会发生碎裂。

1.2 原因分析

现猜想某尺寸的大型特种显示器的盖板玻璃发生碎裂的原因是由于在舰船舱室进行气密性试验过程中显示器腔体内外产生了大气压差,大气压差作用在盖板玻璃上,使盖板玻璃所受到的局部应力大于其最大极限应力强度。

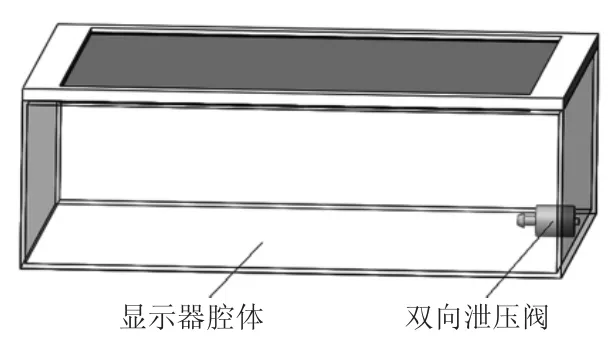

下面对以上猜想进行仿真计算分析:大型特种显示器是在25 ℃、0.101 MPa的环境下装配制作的,并且整个显示器腔体密封良好,不会透过空气,舱室进行气密性试验过程中会额外向舱室注入50 kPa的大气压。为了节省计算资源,对显示器进行简化处理,忽略其内部零部件、元器件,只保留腔体本身;腔体外壳体为3 mm厚的6061铝合金,封面为2.8 mm的钢化玻璃,整体外形尺寸为453 mm×353 mm×118 mm;忽略因受到大气压差所导致的腔体外形形变而改变的所受大气压差;简化后的显示器腔体如图1所示。

图1 显示器三维模型及材质

以下对盖板玻璃受力情况进行有限元分析,相关参数如下:玻璃尺寸为430 mm×330 mm×2.8 mm,腔体底边固定,承受载荷为50 kPa。

选择的研究对象为玻璃材质,参数如图2所示。

图2 所选玻璃材质的力学特性

对模型进行网格划分,并运行计算,得出计算结果,如图3所示。

图3 显示器在外部加压后受力分析

由分析结果可知,玻璃长边的靠近边缘的区域所受应力最大,为174 MPa,实测该钢化玻璃耐受应力极限为80~90 MPa(四点弯曲测试法测试[5]),理论分析的玻璃所受最大应力大于此数值,因此玻璃在50 kPa(即往舱室额外注入0.05MPa的气压)的情况下盖板玻璃会被破坏,因此对盖板玻璃碎裂原因的猜想是正确的。

2 解决方案

2.1 限制条件

特种显示器的大小是由内部显示模块及电路组件所决定,不可改变,因此不能够通过改变显示器的尺寸来改变盖板玻璃的尺寸进而改善受力情况;特种显示器的厚度方向堆叠紧凑,没有多余的空间,因此也不能够通过增加盖板玻璃的厚度来增加盖板玻璃的强度;特种显示器使用环境比较恶劣,尤其是前期要做一系列环境测试试验,包括交变湿热试验,如果显示器腔体无法做到密封,水气很有可能在交变湿热条件下侵入,在显示器腔体内积水,影响整个产品性能,因此也不能通过破坏产品的密封性能来改变显示器腔体内外压力情况。

2.2 增加双向泄压阀

根据实际遇到的问题,再结合解决问题的限制条件,可以在大型特种显示器机身上安装双向泄压阀,在一定程度上平衡进行气密性试验时显示器腔体内外的压力差。泄压阀又名安全阀,根据系统的工作压力能自动启闭,一般安装于封闭系统的设备或管路上,用于保护系统安全。当设备或管道内压力超过泄压阀的设定压力时,即自动开启泄压,从而起到调节舱内流量和压强的作用[6]。为了不增加显示器的外部体积,双向泄压阀装入显示器腔体的内部,安装示意图如图4所示。

图4 显示器安装双向泄压阀示意图

要使双向泄压阀在气密性试验时对显示器起到保护作用,同时不影响显示器的其它性能,双向泄压阀还需要满足2个条件。

1)在湿热试验的过程中,温湿度的变化可以导致显示器内部出现凝露现象,可能对设备内部光学组件或电路组件造成不可逆的损坏,因此在湿热试验过程中双向泄压阀不能打开,必须保持闭合状态。湿热试验过程中,24 h 为一个循环周期,最少进行10个周期的试验。一般10个周期足以展现湿热环境对大多数装备的潜在影响,其温度循环控制图如图5所示[7]。

图5 温度循环控制图

显示器都是在25 ℃、0.101 MPa环境的净化车间装配的,且密封完好。做湿热试验最高温度为60 ℃,温度差值为35 ℃。

理想气体的状态方程为

式中:p为压强,Pa;V为气体体积,m3;T为温度,K;n为气体的物质的量,mol;R为摩尔气体常数(也叫普适气体恒量)[8],J/(mol·K)。

由理想气体的状态方程可知,当显示器内部腔体体积不变时,其内部压强和温度(开氏温度)成正比,由此可计算出在60 ℃的条件下,显示器内部的压强是113.22 kPa;外部的大气压强依然是101.33 kPa;内外压差ΔP=11.89 kPa。

因此,为了在湿热试验过程中保证显示器腔体不和外界连通,双向泄压阀的泄压压差阈值要调整在11.89 kPa以上。

2)显示器和船体舱室在一起进行气密性试验时,整个加压过程中,显示器内部和外部的压强差始终控制在一个对显示器盖板玻璃安全的数值。

3 理论分析验证

3.1 过程分析

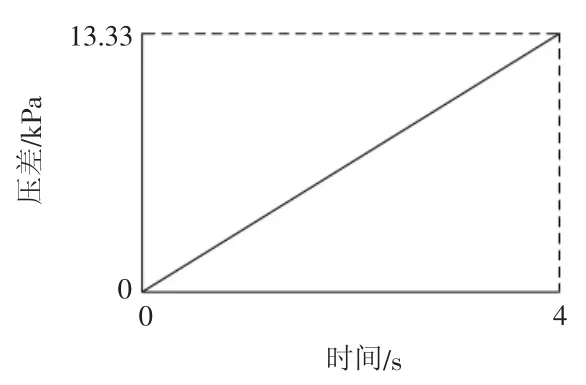

1)船体舱室气密性试验分为加压过程、保压过程、释压过程等3个过程;前15 s向舱室内部充气,在1个标准大气压的基础上额外加压50 kPa,然后保压15 min,观察有无泄压问题出现,最后15 s释压。舱室内部大气压强随时间变化对应关系如图6所示。释压过程是加压过程的逆过程,又因为保压过程中显示器腔体内外压差不会增加,因此为了计算方便,接下来只研究加压过程中显示器腔体内外压差的变化。

2)在舱室加压的过程中,显示器腔体内外的压差变化可分为2个阶段:第一阶段,当显示器内外压差小于双向泄压阀的泄压压差阈值时,显示器内外压差随时间线性变化,一直增加;第二阶段,当显示器内外压差大于双向泄压阀的泄压压差阈值时,显示器腔体开始进气,显示器内外压差呈非线性变化。

3.2 理论分析

为了节省计算资源,进行如下假设:大型特种显示器为刚性结构,忽略因腔体内外压差引起的形状变化;忽略在整个过程中气体做功而引起的温度变化;大型特种显示器用中空腔体代替,忽略内部元器件所占空间;整个过程显示器内部的各处压强不尽相同,取其平均值为内部压强值。

3.2.1 舱室加压第一阶段

对于显示器腔体内外压差变化的第一个阶段,其某一时刻的压强差计算公式为

式中:ΔP为显示器腔体内外压强差;P3为舱室最终压强;P1为舱室初始压强,0.101 MPa;t0为整个加压过程所用时间;t为显示器腔体内外压差变化的第一阶段某一时刻。

为了计算方便,同时满足显示器的湿热试验过程中双向泄压阀不会打开,设双向泄压阀的临界开关压差为13.33 kPa, 大 于11.89 kPa,即舱室加压4 s后显示器腔体内外压差值,舱室加压第一阶段为4 s,显示器内外压差变化如图7所示。

图7 加压第一阶段压差变化曲线

3.2.2 舱室加压第二阶段对于显示器腔体内外压差变化的第二阶段,显示器腔体开始从双向泄压阀进气,其进气流速表达式为

式中:Cf2为喷管出口的气流速度,在此看作显示器腔体内侧的进气气流速度,m/s;P0为入口总压,在此视作舱室压强,Pa;P2为喷管出口处压强,在此视作显示器腔体内进气口的压强,Pa;v0为舱室内显示器外侧进气口处的比体积,m3/kg;k为气体的比热比。

从泄压阀流入显示器腔体内的气体体积表达式为

式中:ΔV为显示器腔体进气量,以泄压阀打开时刻为起始时刻,t为显示器腔体内外压差变化的第二阶段中的某时刻,A为泄压阀气流流道截面积,D为泄压阀气流流道直径,ρt为t时刻舱室内空气密度,其大小与t时刻舱室内压强有关。

ρt与t时刻舱室内压强之间的表达式为:

式中:ρt为t时刻舱室内空气密度;ρ1为在0.101 MPa、25 ℃环境下空气密度;P0为t时刻舱室的大气压;P1为初始大气压,0.101 MPa;P4为显示器开始进气时对应的舱室临界大气压;P3为舱室最终压强;t0为整个加压过程所用时间;t为显示器腔体内外压差变化的第二阶段某一时刻。

对于显示器腔体内部,其气体总质量与腔体内部压强成正比:

式中:m2为t时刻显示器腔体内气体总质量,P2为t时刻显示器腔体内气体压强,m0为初始状态显示器腔体内气体质量,P1为初始状态显示器腔体内气体压强。上式可表示为

式中:ρ1、ΔV1分别为初始状态(25℃,0.101 MPa)下显示器腔体内空气的密度和体积,ΔV为显示器腔体进气量,ρ为t时刻空气密度。

显示器腔体内外压差变化的第二阶段中显示器内外压强差ΔP=P0-P2。

3.3 数值计算

3.3.1 加压第二阶段最大压力差的计算

对于显示器腔体内外压差变化的第二阶段:P4为13.33 kPa,P1为101.3 kPa,P3为151.3 kPa,泄压阀气流通道直径D为4 mm,初始空气密度ρ1为1.29 kg/m3;V1为0.017 4 m3;t0为15 s,显示器腔体内外压差变化的第二阶段过程为11 s。以上条件作为边界条件代入计算机进行流场分析,显示器腔体进气过程中流线图如图8所示。

图8 计算机模拟进气流线图

显示器腔体内外压差变化的第二阶段中显示器腔体内外压差的变化曲线如图9所示,算得该过程最大压差为19.556 kPa。

图9 加压第二阶段压差变化曲线

图10 最大压差时显示器应力状态

利用算得的最大压差进行应力分析,可计算出盖板玻璃在最大压差的作用下所受的最大应力为52.15 MPa,该应力值在盖板玻璃强度范围内。

3.3.2 泄压阀气流流道直径的影响

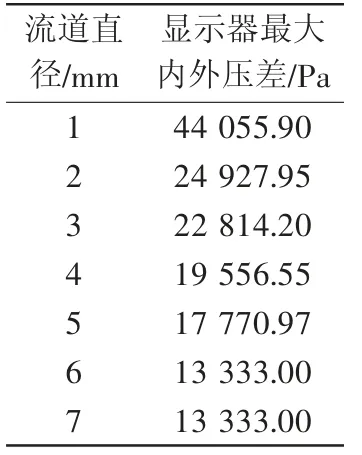

受客观条件的影响,显示器体积的大小、盖板玻璃的材质及厚度无法改变,但是可以改变泄压阀气流流道直径,以下研究泄压阀气流流道直径对压差最大值的影响。

保持显示器体积不变的情况下,把不同的泄压阀气流流道直径的值输入计算机,进行模拟分析并得出数值,如表1所示。

表1 泄压阀气流流道直径对压差最大值的影响

由表1可知,泄压阀气流流道直径在一定范围内同压差最大值成负相关,当突破某一值后,泄压阀气流流道直径的增大不会使显示器腔体内外最大压差减小,始终保持一定值,该定值即为泄压阀的临界开关压差。因此,为保证盖板玻璃的安全可靠,在设计允许的情况下尽可能地选用气流流道直径较大的双向泄压阀。

4 结论

综上所述,对某应用在舰船上的大型特种显示器进行船体舱室气密性试验时,由于外界气压的快速变化造成显示器内外压差增大,从而导致显示器的盖板玻璃碎裂,在不改变显示器大小、盖板玻璃材质和厚度并满足显示器在做湿热试验时始终处于密封状态的情况下,可以在显示器的机身上安装双向泄压阀来解决此类问题,前提是根据具体情况设置好双向泄压阀的临界开关压差,同时在条件允许的情况下,尽可能地选用气流流道直径较大的双向泄压阀,这样安全系数更高。