射流入射角度对螺旋管传热性能的影响

2023-12-09王宗勇杨鹏达

刘 磊 王宗勇 杨鹏达 韩 旭 王 超 张 伟

(沈阳化工大学机械与动力工程学院,沈阳 110142)

引 言

螺旋管在化工、石油、制药、制冷、空调等行业领域得到广泛应用,常用于螺旋盘管式换热器、螺旋缠绕管式换热器、制冷蒸发器和制冷机等。 流体在螺旋管内螺旋流动会产生离心力,进而形成二次径向流,与普通直管相比,螺旋管具有传热系数大、不易结垢、温差应力小、结构紧凑等优点。 研究者们从多个方面对螺旋管内流体的传热和流动性能进行了研究。 Piazza 等[1]和Pawar 等[2-3]探究了单一螺旋管内的流动及换热特性,发现螺旋管的结构参数对管道内流体的流动和换热有很大的影响,并分析了二次流对管内流体换热强化的影响规律。 周云龙等[4]研究了无量纲螺距对矩形截面螺旋通道传热特性的影响规律,发现无量纲螺距的增加导致速度场、温度场变化梯度增大,同时壁面换热系数稍有增大;超过无量纲螺距临界值,速度场和温度场的变化梯度随无量纲螺距的增加而减小;两个涡旋中心连线与竖直方向的夹角随着螺距的增大而增大。 曹兴等[5]针对多种曲率下螺旋管内流体的传热与流动特性进行了数值模拟研究,结果表明在相同雷诺数下,管内的努赛尔数、阻力系数和综合性能评价因子(PEC)均随曲率的增大而提高。

单一螺旋管仅依靠自身的螺旋结构实现传热过程的强化,因受到空间和制造要求的限制,传热强化效果达到一定程度后很难再进一步突破。 为此,一些研究者在螺旋流的基础上引入了其他传热强化措施,如在螺旋管内安装内插件或扩展换热表面等,期望通过复合强化传热进一步提高螺旋管的换热效果。 Kurnia 等[6]研究了层流状态下内置扭带的螺旋管的换热性能,指出插入扭带后螺旋管换热性能比传统直管提高了4 倍。 Zhang 等[7]提出在螺旋管内安装流线型翼对式涡发生器的传热强化方法,研究了涡发生器排列方式对螺旋管换热与流动特性的影响,结果表明,安装流线型翼对式涡发生器后的换热器与未安装的相比,换热系数提高了46%。 Khoshvaght-Aliabadi 等[8]提出周期性波纹壁的复合传热强化结构,考察了波纹幅值和线圈直径对换热效果的影响,结果表明在Re=400 的工况下,当波纹幅值为2.4 mm、线圈直径为10 mm 时,PEC 取得最大值1.46。 张丽等[9]研究了矩形截面螺旋通道内安装三角翼型涡发生器后流体的流动状态,指出安装涡发生器后,截面内壁处产生两个新的二次涡,而且通道的曲率越小,涡发生器的有效作用距离越长。 王翠华等[10]研究了B 形翼和柱形涡发生器组合后强化矩形螺旋通道内流体的换热特性,研究结果表明在所研究范围内,随着B 形翼攻角α增大,组合涡发生器强化传热效果先增大后减小,在攻角α=40° ~45°时强化传热效果最优;当α一定时,量纲曲率κ值越小,组合涡发生器的强化效果越好。 上述复合传热强化措施可以达到一定的强化换热效果,但也存在相应的一些缺点,如:扩展壁面或内插件等的加工难度较大;当螺旋管内流体流速过大时,内插件受到较大的冲击力易导致其脱落,若掉落的内插件卡到管内,会急剧增大流动阻力从而影响综合换热效果,还会对后方设备造成较大安全隐患。

冲击射流常用于板类构件或电子器件的冷却过程,将其引入到螺旋流中形成射流和螺旋流复合流动是一种新颖的传热强化方式,具有较大的研究价值。 针对该种复合强化传热的研究还处于起步阶段,其复合传热强化机理和参数影响规律有待深入探究。 李雅侠等[11-12]探究了在矩形截面螺旋通道安装射流管后的传热强化效果,结果表明,对于单一矩形螺旋通道,当横截面积和流量相同时,仅高宽比γ≥1.6 的通道在高雷诺数下二次流会出现四涡结构,其余均为两涡结构;对于单一螺旋通道,高宽比γ越大,流动阻力越小,同时换热性能越差,加入射流后,矩形截面4 个壁面的换热能力均有提高,高宽比γ越大,射流的传热强化效果越显著,局部壁面换热努赛尔数的平均值最高可为单一螺旋通道的2.51 倍。 该课题组还研究了射流管位于螺旋管的外侧壁面(远离螺旋回转轴侧)、射流入射角度α=30° ~60°、射流速比εj=3 ~6 时射流对螺旋管换热的强化效果[13],结果表明射流明显提高了螺旋管内侧壁面附近流体的换热,且综合强化传热因子JF 值随α减小或εj增大而增大。

初期的研究结果表明这种螺旋流复合射流的传热强化方式具有传热效果好、结构简单、工作可靠等优点,为了加深对其复合传热强化机理的理解和进一步的工程应用,本文以射流入射角度为切入点,分析其对射流和螺旋流复合传热的影响规律,与前人研究相比将射流拓展为内侧入射(射流管位于螺旋管内侧壁面),并扩大了射流入射角度范围(α=30°~150°),旨在为射流与螺旋流复合传热结构设计提供一定的理论指导与技术支持。

1 物理模型

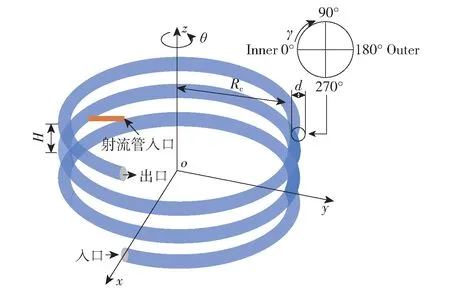

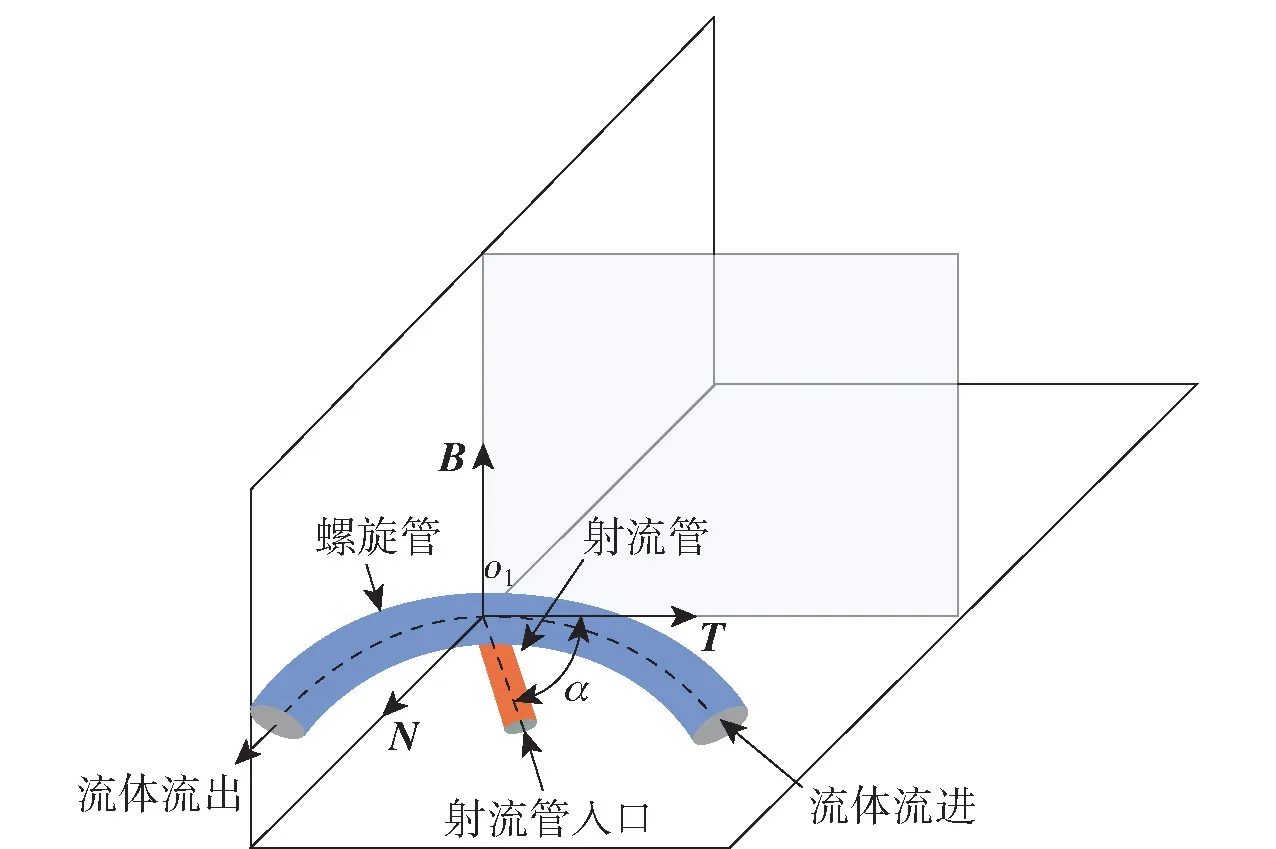

本文的研究对象为带有一个射流入口的螺旋管,如图1 所示。 为了便于对螺旋管结构及传热性能进行分析,建立空间直角坐标系o-xyz,其中z轴与螺旋回转轴重合,螺旋管入口截面位于xoz平面上,y轴通过入口截面中心。 螺旋管以z轴为回转轴缠绕3 圈,即螺旋管进出口间旋转角度Δθ=6π,在距离螺旋管入口1.75 圈即沿螺旋线方向的轴向截面位置θ=3.5π 的螺旋管内侧壁面(靠近螺旋回转轴侧)处设置一个射流管,射流流体通过射流管以一定的射流入射角度α喷射到螺旋管内。 射流管中心线与螺旋管螺旋中心线相交于o1点,过o1点建立螺旋管中心线的Frenet 标架,主法线N与切线T构成切平面。 本文分析的射流管中心线位于切面内,射流入射角度α定义为射流管中心线与螺旋中心线切线T正向的夹角,射流管安装角度范围选取依据是在尽可能大的角度范围内探索射流角度对螺旋管传热效果的影响规律(包括射流与螺旋流处于并流、错流和逆流状态),同时还要保证射流管与螺旋管的焊接连接空间要求(角度过大或过小会导致射流管与螺旋管干涉),因此本文研究的射流入射角度位于30°~150°范围内,射流管与螺旋管位置关系如图2 所示,螺旋管及射流管的结构参数如表1 所示。

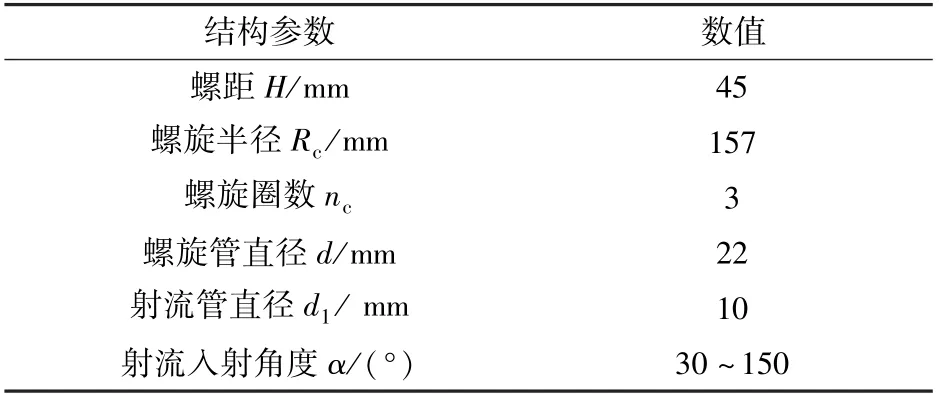

表1 带有射流管的螺旋管结构参数Table 1 Structure parameters of the spiral pipe with a jet pipe

图1 带有射流管的螺旋管的物理模型Fig.1 Physical model of the spiral pipe with a jet pipe

图2 射流管与螺旋管的位置关系Fig.2 Relative positions of the jet pipe and spiral pipe

前人研究结果表明,在层流状态下,单一螺旋通道内距离入口2.5 倍螺距处流体的流动已达到充分发展流动状态[14],且与层流流动相比湍流流动更容易达到充分发展流动[15],本研究中射流安装在距离螺旋管入口大于38 倍螺距位置处,由此本文选择将射流管置于距离螺旋管入口1.75 圈处,不仅消除了入口效应(未充分发展)对传热强化效果的影响,而且射流管置于该位置或之后某个位置传热强化效果基本不变,表明该位置已经进入充分发展状态。 射流速比ε定义为射流管与螺旋管内流体的平均流速之比,该参数决定了射流对于螺旋主流的冲击及卷吸强度,直接影响螺旋管的传热强化性能。 在研究过程中螺旋管结构参数(无量纲曲率δ=d/(2Rc) =0.070 1,无量纲螺距τ=H/(2Rc) =0.143)及射流速比(ε= 4)保持不变,在雷诺数Re= 19 000 ~26 000 范围内,分析不同射流入射角度(α=30° ~150°)对螺旋管内传热特性的影响规律。

2 数学模型及数值模拟

2.1 数学模型

采用计算流体动力学软件Fluent 进行模拟,工作介质选择不可压缩流体水,湍流模型选用Realizableκ-ε模型[16]。 该湍流模型可保持雷诺应力与真实湍流一致,更准确地模拟平面和圆形射流的扩散速度,同时处理存在二次流的流场和分离流计算的效果较好,计算结果更符合真实情况。 模型流动与传热计算的基本控制方程如下。

连续性方程

动量方程

湍动能方程

湍流耗散率方程

能量方程

式中,u为速度,m/s;p为压强,Pa;ρ为流体的密度,kg/m3;v为流体的运动黏度,m2/s;μt和μ分别为流体的湍流黏度和动力黏度,kg/(m·s);ε为湍流耗散率,κ为湍动能,cp为定压比热容,J/(kg·K);T为温度,K;λ和λt分别为流体导热系数和湍流导热率。 湍流模型中涉及到的模型变量S的定义及经验常数C1、C2、σk、σε的取值见文献[17]。

用于计算螺旋通道雷诺数Re、壁面平均努赛尔数Num、流动阻力系数f的公式如下。

式中,um为螺旋管内流体的平均速度,m/s;h为对流换热系数,J/(m2·s·K)。

2.2 边界条件及模拟方法

采用CFD 软件中的Fluent 对研究对象进行数值模拟。 速度与压力的耦合求解选用SIMPLEC 算法,离散动量方程与能量方程选用二阶迎风格式。螺旋管与射流管采用均匀速度入口边界条件,螺旋管出口采用Outflow 的边界条件,螺旋管的壁温Tw设为355.15 K,主流与射流流体入口温度Tin设定为293.15 K。 螺旋管内流体流动的雷诺数Re=19 000 ~26 000,根据Srinivasan 等[18]提出的螺旋管临界雷诺数计算公式(式(9))可验证主流为湍流流动。 收敛残差均设定为10-6。

2.3 网格的划分

本文使用ICEM 软件对物理模型进行非结构化网格划分,并对螺旋管换热壁面附近区域以及射流管与螺旋管连接处进行网格加密处理,即在螺旋管换热壁面设置5 层边界层,第一层边界层的厚度根据不同的雷诺数在CFD Online Y +模拟软件上计算,每层边界层厚度的增长率设置为1.1,以此提高计算精度。 网格的单元类型选择三角形与四面体单元网格,其具有划分简单、便于保留模型结构特征以及成本较低等优点,具体的局部网格划分如图3 所示。 物理模型网格质量均大于0.4,符合网格质量使用标准,具体网格质量结果如图4 所示。

图3 局部非结构网格划分示意图Fig.3 Schematic diagram of local unstructured meshing

图4 网格质量结果示意图Fig.4 Schematic diagram of grid quality results

2.4 网格独立性验证

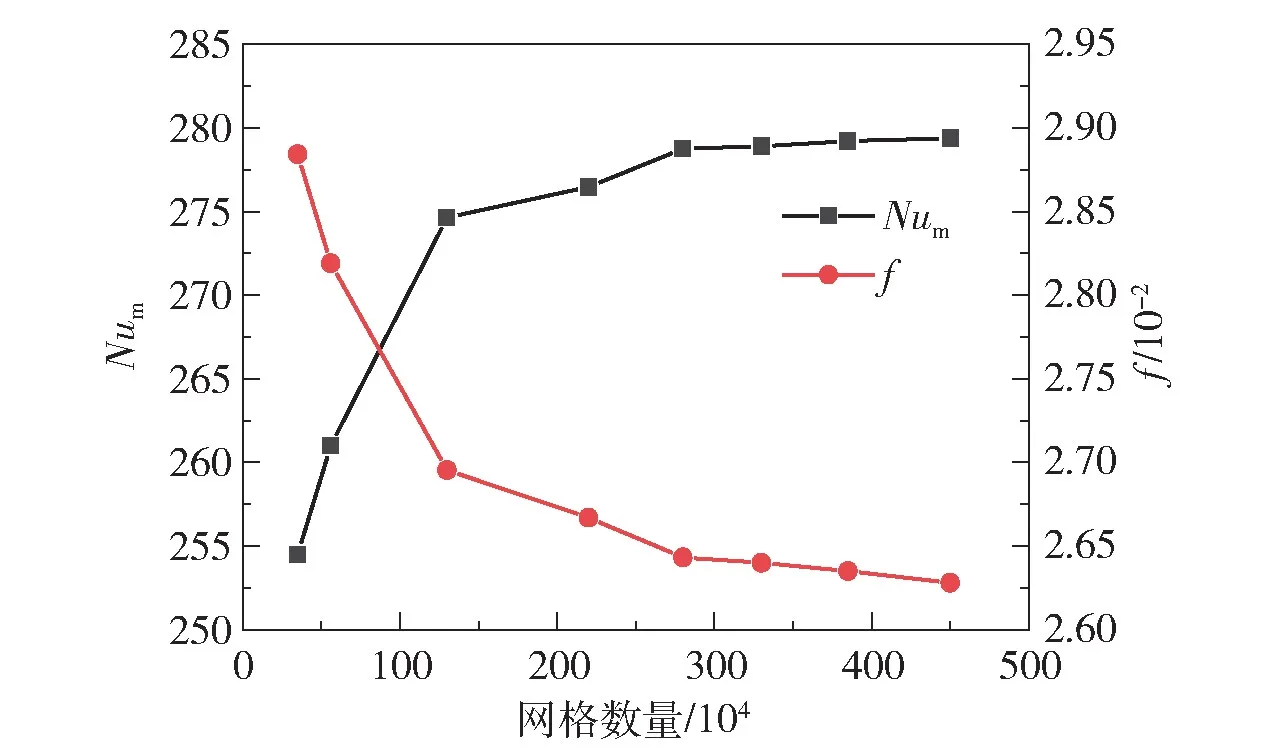

网格划分质量决定了计算结果的稳定性、准确性、收敛精度以及收敛所需要的时间,增大网格数量可以提高计算结果的准确性,但也会增加运算时间,因此在确定网格数量时应对计算精度与运算时间综合考虑。 对加入射流后的螺旋管进行网格独立性验证,消除网格数量对计算精度的影响,提高计算结果的可靠性。 本文采用7 套不同数量的网格对Re=21 000、射流速比ε=4、射流入射角α=π/2 的工况进行数值模拟。 图5 为螺旋角度θ=4π ~5π 区间螺旋管平均努赛尔数Num和阻力系数f随网格数量的变化关系。 由图可知,当网格数大于330 万之后Num与f的计算结果趋于稳定,网格数量对计算结果的影响已经消除。 综合考虑计算精度与计算工作量,本文选用约330 万数量的网格进行模拟计算。

图5 网格无关性验证Fig.5 Grid independence verification

2.5 模拟结果验证

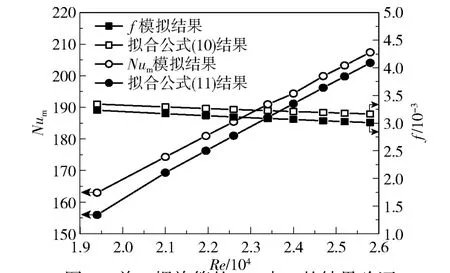

为了更好地验证本文模拟方法的可靠性及模拟结果的准确性,分别对单一螺旋管(无射流管)和文献[13]中带有射流的螺旋管两种模型进行模拟验证。 首先对单一螺旋管(无射流管)进行模拟实验,获取充分发展段的f与Num与文献给出的拟合公式(10)、(11)[19]结果进行对比,对比结果如图6 所示。 由图可以看出,模拟结果与拟合公式结果相比,f的最大偏差为4.9%,Num的最大偏差为4.5%,且变化趋势基本相同。

图6 单一螺旋管的Num与f 的结果验证Fig.6 Verification of the results of Num and f of a single spiral tube

式中,Pr为朗特数;l为螺旋管长度,m。

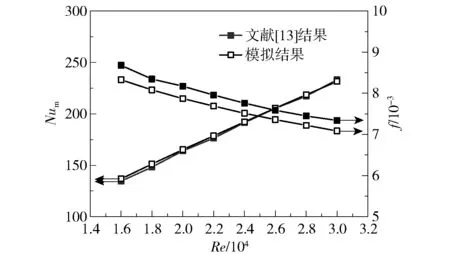

其次,对文献中带有射流管的模型进行数值模拟分析,得到所对应的壁面平均努赛尔数Num和阻力系数f与文献中的结果进行对比分析,对比结果如图7 所示。 从图中可以看出,数值模拟结果与文献所得结果相比,Num的最大偏差为1.3%,f的最大偏差为4.02%,并且变化趋势基本相同。

图7 文献[13]带有射流的螺旋管的Num与f 的结果验证Fig.7 Verification of results of Num and f for spiral tubes with jets as reported in the literature [13]

综合以上两种验证方法,说明本文的计算方法和所选模型是可靠的。

3 结果与讨论

3.1 射流入射角度对壁面平均努赛尔数的影响

图8 反映了不同射流入射角度螺旋管的壁面平均努赛尔数Num随着雷诺数Re的变化趋势。 由图可知,无论有无射流,Num均随着雷诺数Re的增大而增大。 产生这种趋势的原因是随着Re的增大,流体的湍动强度增大,强化了流体的对流换热能力,同时增大了对热边界层的扰动程度,进而导致Num随Re的增大而提高。 由图还可看出,有射流的螺旋管的换热效果明显好于无射流情况,这是因为加入射流后,螺旋主流在射流流体的卷吸与冲击作用下,射流入射点附近的螺旋主流产生了较强的径向流动,根据场协同原理,温度梯度方向与速度梯度方向越趋近于一致,传热效果越好,因此Num相比无射流情况明显增大。 分析各射流角度下的传热曲线可知,带射流螺旋管的Num的平均值与单一螺旋管相比提升了13.7%左右,随着射流入射角度α的增大,Num相应增大,但增大幅度不够显著。 形成这种结果的原因分析如下:当射流角度α<90°时,螺旋主流在射流势流核心区作用下,一方面增大了对于螺旋外侧壁面的冲击作用,但另一方面也降低了射流入口位置附近即内侧壁面的流动速度,增大了传热边界层,前一种的传热强化作用强于后一种的削弱作用,这两种作用的差别随着α的增大而增强,所以α越大传热效果越好;当α≥90°时,射流与螺旋流整体呈逆流状态,由于射流流速明显高于螺旋流,射流会卷吸一部分螺旋流冲击螺旋管外壁面,同时另一部分螺旋流在射流作用下会抬升冲击内壁面,内外壁面均得到传热强化,这种强化作用也是随着射流角度增大而增强。

图8 不同射流入射角度螺旋管的Num随Re 的变化曲线Fig.8 Variation of Num with Re for spiral pipes with different α

3.2 射流入射角度对截面周向局部努赛尔数的影响

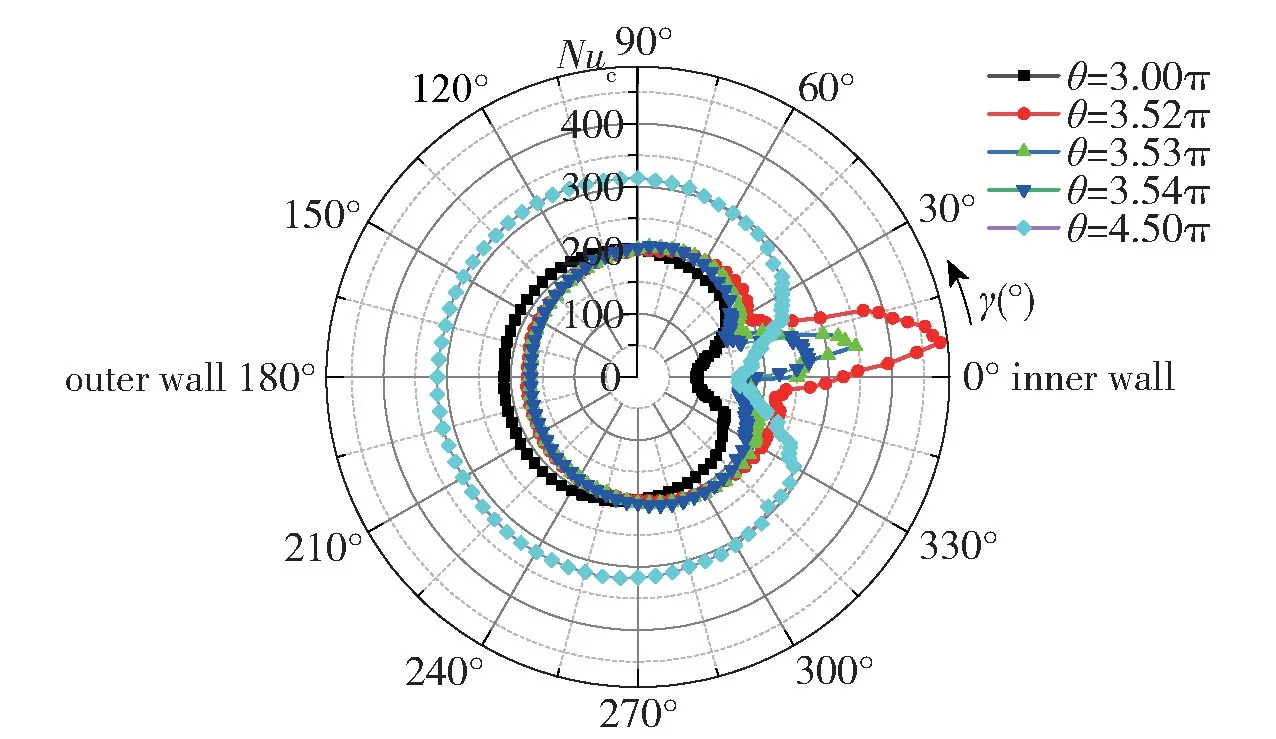

由于射流冲击产生的诱导涡旋在螺旋管内不断演变,螺旋管沿圆周壁面的周向局部换热能力差别较大。 图9 为在Re=22 600、α=30°条件下,沿螺旋管主流方向不同截面位置上周向局部努赛尔Nuc沿圆周壁面的分布情况。 其中γ代表圆周角度,γ=0°为最内侧壁面点,γ=180°为最外侧壁面点;θ代表沿螺旋线方向的轴向截面位置,θ=3.5π 为射流管安装位置,θ<3.5π 表示此位置在射流管上游位置,θ>3.5π 表示此位置在射流管下游位置。 由图可知,射流管上游位置(θ=3π)外侧壁面附近处的Nuc远大于内侧壁面附近处。 受到射流影响后,射流的冲击与卷吸作用显著强化了螺旋管内侧壁面附近流体的换热,且在受射流影响的一定范围内螺旋管的内侧壁面(γ=0°)附近Nuc明显增大,内侧壁面某一点Nuc最大值是射流管上游内侧壁面(γ=0°)Nuc值的5 倍。 从图中还可以看出,随着射流影响的不断演变,内侧壁面附近处的Nuc逐渐减小,θ=4.5π时的螺旋管除了射流管所在的内侧壁面位置外,其余圆周方向上的Nuc均显著增大,外侧壁面(γ=180°)处与θ=3π 处相比,Nuc提升了53%。

图9 不同截面位置的周向局部努赛尔数Nuc分布Fig.9 Circumferential local Nusselt number Nuc distribution at different section positions

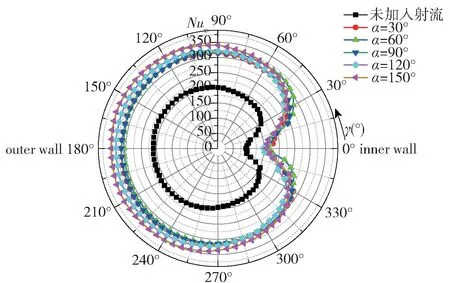

图10 给出了在Re=22 600 时,θ=4.5π 截面位置处不同射流入射角度α下截面周向局部努赛尔数Nuc的分布情况。 由图可知,在靠近射流管的半个圆周范围内(0° ~90°,270° ~360°),射流入射角度的变化对Nuc的影响十分微弱,而在远离射流管的半个圆周范围内(90° ~270°),随着α的增大,Nuc随之增大且变化较为明显。 这是因为当射流流体进入螺旋管时,由于射流的势流核心区流速较大,导致势流核心区两侧流体的径向速度较小,因此在靠近射流管半个圆周范围内的Nuc较小;而当射流带动主流流体冲击外侧壁面时,促使外侧壁面附近流体的径向速度增大,涡流强度增大,进而导致在远离射流管的半个圆周范围内(90° ~270°)Nuc较大且变化明显。 随着α的增大,Nuc增大,这是由于α越大,射流冲击的强度越大,热边界层越容易被破坏,进而强化传热。 当射流入射角度α<90°时,Nuc增加幅度很小,当α≥90°时,Nuc的增加幅度相对明显;当α=150°时,与未加入射流时相比,周向局部努赛尔数Nuc提高了70%以上。

图10 α 对周向局部努赛尔数Nuc分布的影响Fig.10 Effect of α on the distribution of the circumferential local Nusselt number Nuc

3.3 射流入射角度对阻力系数的影响

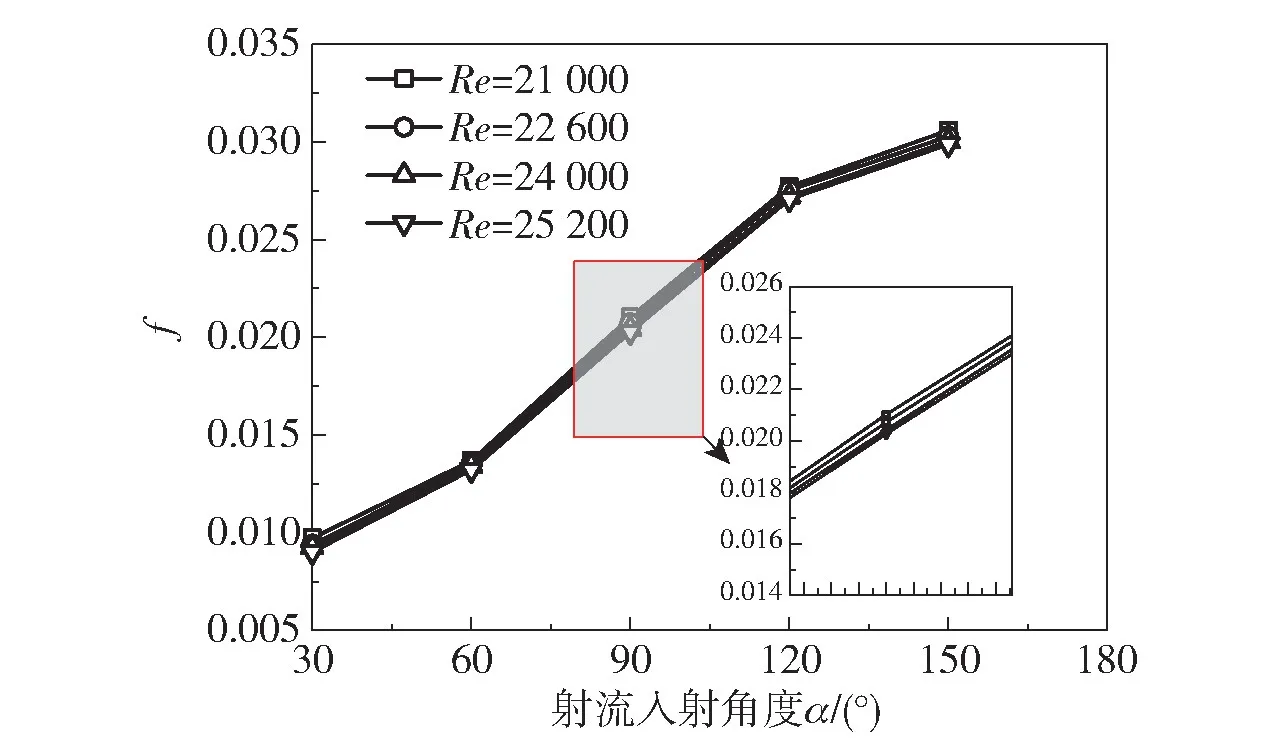

图11 为不同Re下,阻力系数f与射流入射角度α的变化关系曲线。 由图可知,f随α的增大呈增大的趋势,当α=30°时f最小,α=150°时f最大,在α=60° ~90°范围内射流入射角度变化对阻力系数的影响程度最大。 这是因为当α<90°时,射流流体进入螺旋管后与主流流体汇合,流体阻力主要是改变流动方向以及与壁面的冲击消耗能量所产生的;而当α≥90°时,射流流体与主流形成逆流状态,除了上述能量的消耗外,还有两种流体相互掺混所形成的能量衰减,此外在射流和螺旋流整体逆流情况下,射流对于螺旋流所形成的分流和绕流作用也是产生较大流动阻力的一个因素。 上述几种因素作用均会随着射流角度的增大而增强,因而f随α的增大而增大。 从图中还可以看出,在一定的雷诺数范围内,雷诺数对于阻力系数f的影响较小,这也是所有湍流流动的一个基本特征。

图11 f 随α 的变化曲线Fig.11 Variation of f as a function of α

3.4 射流入射角度对综合传热性能评价因子的影响

为了综合评价强化传热性能,平衡换热增强和流动阻力,保证在较小的流动阻力下获得更好的传热效果,有学者定义了通用的综合性能评价因子(PEC)[20],其计算公式为

以单一螺旋管为比较基准,式中的Nu0、Pr0和f0分别表示单一螺旋管的努赛尔数、普朗特数和阻力系数。

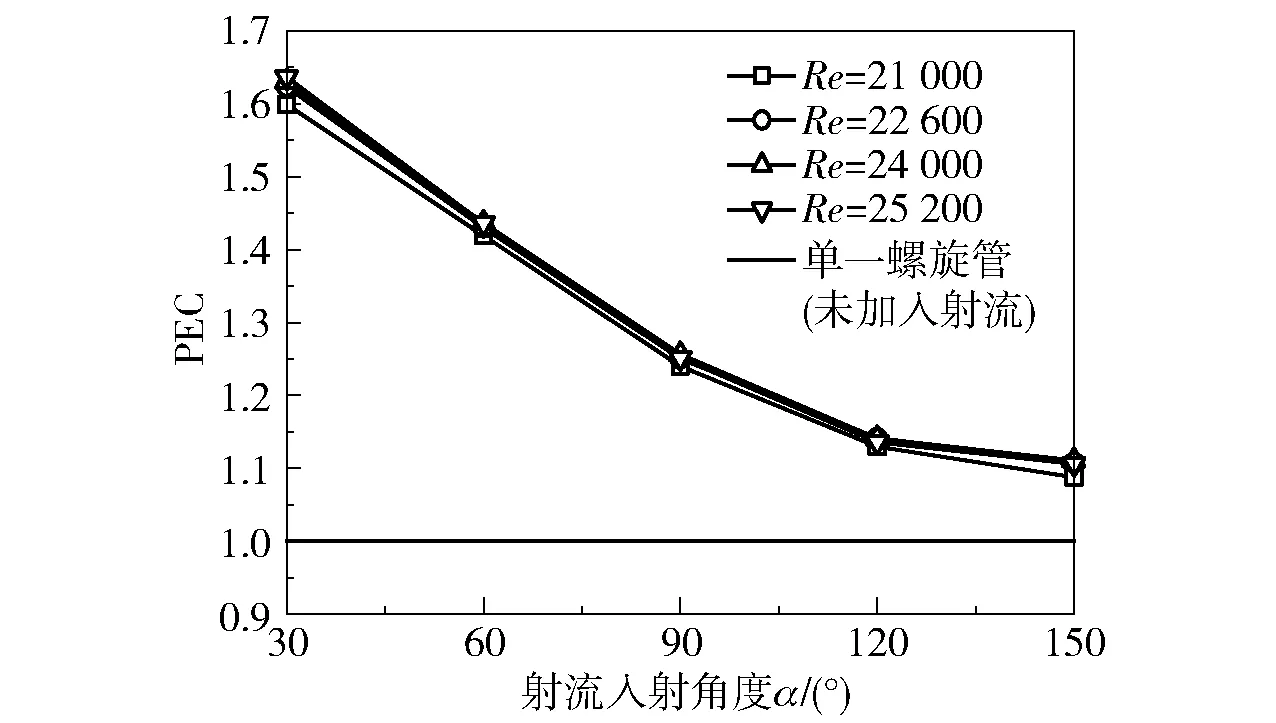

图12 为不同雷诺数下螺旋管道的综合性能评价因子随射流入射角度的变化曲线。 由图可知,在所研究的Re范围内,随着射流入射角的增大,PEC均不断减小,这是由于随着α的增加,阻力系数的增大程度要大于努赛尔数的增大程度。 在所研究的Re范围内,所有射流入射角度下螺旋管的PEC 值处于1.08 ~1.65 范围内,其值均大于1,说明加入射流后螺旋管的综合传热效果要强于单一螺旋管。 当α=30°时,PEC 值最大,其平均值是单一螺旋管(未加入射流)的1.62 倍,综合强化传热效果最好。

图12 PEC 随α 的变化曲线Fig.12 Variation of PEC as a function of α

4 结论

(1)在所研究范围(Re=19 000 ~26 000,α=30°~150°)内,由于射流的冲击与卷吸作用,加入射流后螺旋管的壁面平均努赛尔数Num均大于单一螺旋管(未加入射流),并随着射流入射角度α的增大而逐渐增大,其平均值与单一螺旋管相比提升了13.7%左右。

(2)在射流管安装位置下游内侧壁面处(γ=0°)附近周向局部努赛尔数Nuc明显增大,最大值是射流管上游对应位置处的5 倍。

(3)随着α的增大,截面周向局部努赛尔数Nuc增大,在远离射流管的半个圆周范围内(90° ~270°)Nuc增加相对明显,当α=150°时,与未加入射流时相比,Nuc提升了70%以上。

(4)在Re=19 000 ~26 000 范围内,阻力系数f均随着α的增大而增大,在α=60° ~90°范围内射流入射角度变化对阻力系数f的影响程度最大。

(5)在所研究范围内,综合性能评价因子随α增大而减小,但其值均大于1(单一螺旋管的PEC 为1)。 当α=30°时,PEC 最大,其平均值是单一螺旋管(未加入射流)的1.62 倍。